Los materiales metálicos ofrecen un buen compromiso entre dureza y ductilidad: antes de romperse, primero se deforman. Esto, a su vez, plantea ciertos retos al revestimiento.

Cada componente tiene que transmitir algún tipo de fuerza, aunque sólo sea su propio peso.

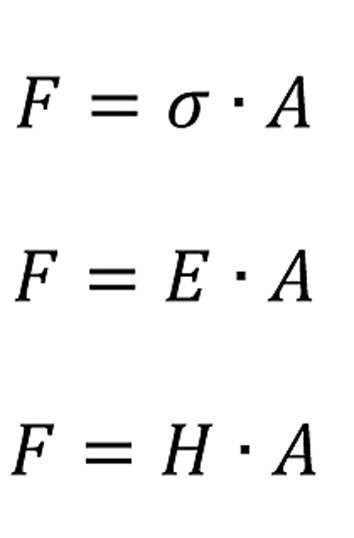

Esto requiere una cierta resistencia, que es el producto de la resistencia específica (dureza, elasticidad E o resistencia a la tracción σ o Rm) y la sección transversal respectiva.

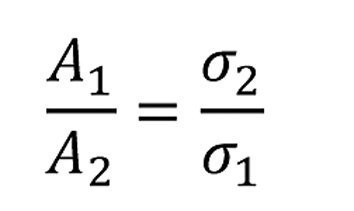

La construcción ligera significa ahora realizar la misma función con menos masa de material. Para conseguirlo, hay que reducir las secciones transversales del componente. Para una misma fuerza se aplica lo siguiente

Si la sección transversal se reduce en el factor C, es decir,A1 = C -A2, la resistencia debe aumentar en el mismo factor, es decir, σ2 = C - σ1

La ventaja de los materiales metálicos es que cada metal ofrece un cierto compromiso entre resistencia y ductilidad. A diferencia de los materiales frágiles, que se rompen inmediatamente cuando se sobrecargan, un componente metálico se deforma inicialmente de forma plástica. Por lo general, esto aumenta su resistencia y hace que dure más. Esto le da tiempo para evitar daños.

Por eso, en la construcción ligera, los materiales deben ser más resistentes y menos dúctiles. ¿De qué mecanismos dispone la metalurgia para ello?

La deformación plástica significa que la pieza se deforma sin que se rompan los enlaces en su conjunto (fractura). Durante la deformación, sólo se permite que se aflojen algunos enlaces y que se cierren otros para mantener la resistencia de la pieza. ¿Cómo puede funcionar esto?

Cuanto más lisas sean las superficies, más fácil les resultará deslizarse unas contra otras. En un cristal, las superficies de deslizamiento son las superficies con el empaquetamiento de esferas más denso porque son las más "lisas". Si se comparan las tensiones resultantes del cálculo de este desplazamiento con los resultados experimentales (en la Tab. 1 "Desplazamientos"), se observa que difieren en unos tres órdenes de magnitud (Tab. 1) [1].

| Material | Plano de deslizamiento τ | Desplazamiento τ | σb |

| GPa | MPa | MPa | |

| α-Fe | 2,6 | 27,5 | 150 |

Ni | 2,6 | 3,2 | 121 |

Cu | 1,4 | 0,49 | 51 |

A1 | 0,9 | 0.78 | 30 |

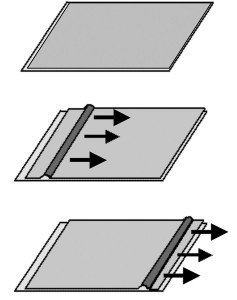

Por tanto, debe existir un mecanismo que funcione con fuerzas inferiores. Tomemos el ejemplo de mover una alfombra sobre una superficie plana. Si queremos moverla en su conjunto, necesitamos una gran fuerza. Sin embargo, si se desplaza sobre una onda (pliegue), basta con una fuerza mucho menor (Fig. 1).

Fig. 1: Movimiento de una alfombra sobre un pliegue (sin mover la superficie de deslizamiento en su conjunto)

Fig. 1: Movimiento de una alfombra sobre un pliegue (sin mover la superficie de deslizamiento en su conjunto)

En el metal, esto corresponde al movimiento de una dislocación.

Esto significa que se necesita mucha menos energía para moverla que para mover todo el plano de deslizamiento (unos tres órdenes de magnitud). El principal método para aumentar la resistencia consiste en bloquear el movimiento de las dislocaciones.

La conclusión de la Tabla 1 es que inicialmente sólo se mueven las dislocaciones. Si se bloquean todas, un plano de deslizamiento puede desplazarse a una tensión correspondientemente alta. Por cierto, esto puede reconocerse con especial claridad durante la flexión; se crean escalones entre los planos de deslizamiento en la curva exterior.

Cuando las dislocaciones escalonadas se desplazan (Fig. 2), sólo una fila de fijaciones tiene que doblarse. En consecuencia, la fuerza necesaria es relativamente baja.

![Abb. 2: Stufenversetzung [2] Abb. 2: Stufenversetzung [2]](/images/stories/thumbnails/thumbnails/thumb_gt-2020-11-0095.jpg) Fig. 2: Dislocación escalonada [2]

Fig. 2: Dislocación escalonada [2]

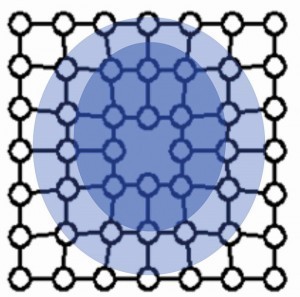

La figura 2 muestra los campos de tensiones de una dislocación escalonada. La tensión de compresión prevalece en la zona del semiplano adicional y la tensión de tracción en la zona inferior.

Si los campos de tensiones chocan con otros durante el movimiento de una dislocación, se bloquean mutuamente. La deformación ya no puede progresar de este modo. La dureza y la resistencia aumentan en consecuencia.

La resistencia de un material metálico es función de

- las condiciones de enlace en su red cristalina y

- la movilidad del desorden, en particular de las dislocaciones escalonadas.

¿Qué posibilidades tiene la metalurgia de aumentar la resistencia?

El aumento de la resistencia del metal va acompañado de un aumento del desorden en comparación con el cristal ideal. En el cuadro 2 se resumen los tipos de defectos en el cristal:

Los defectos provocan un pretensado de los enlaces en el cristal por compresión (esfuerzo de compresión) o deformación (esfuerzo de tracción).

Las figuras 3 a 6 muestran los defectos puntuales con sus campos de tensión.

En un monocristal superpuro también puede producirse un defecto en la red. Se trata de un defecto de apilamiento sin la participación de átomos de impurezas.

Sólo pueden intercalarse átomos pequeños que se endurecen o se utilizan para el endurecimiento: Hidrógeno, carbono, nitrógeno.

Si un átomo más pequeño se asienta en un lugar de la red, se producen tensiones de tracción como en el caso de un defecto, sólo que de menor tamaño.

Con un átomo más grande en un lugar regular de la red, se producen tensiones de compresión que, por lo general, son menores que cuando se ocupa un lugar intermedio de la red.

En cualquier caso, las longitudes de enlace entre los átomos se desvían del valor normal; se comprimen o se estiran. Esto significa que contienen más energía que el entorno inalterado.

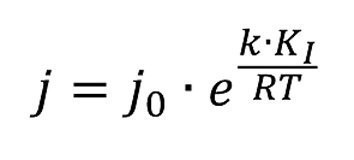

Esto significa para el proceso anódico (corrosión, tratamiento de grabado):

En primer lugar, la velocidad de disolución del metal aumenta con la energía aplicada E = k - K1

o electroquímicamente

Esto significa que el proceso de decapado/grabado es más rápido con una mayor deformación. Las zonas más deformadas de la pieza son atacadas preferentemente. Por otro lado, esto también significa que la fragilización por hidrógeno y la tendencia a la formación de ampollas son algo mayores en estas zonas más duras. He aquí un ejemplo práctico. Se galvanizaron chapas perforadas. Se formaron ampollas sobre los agujeros. El material estaba más deformado en estos puntos. Durante el tratamiento galvánico, especialmente durante el pretratamiento, pero también durante el galvanizado, el hidrógeno permaneció algo más de tiempo en estas zonas (pequeña superficie horizontal) y pudo penetrar en mayor medida. La exposición previa al hidrógeno procedente de la metalurgia fue prácticamente la misma en todos los puntos. Sin embargo, era tan elevada que la pequeña carga adicional en estos puntos provocó la formación de burbujas.

¿De qué métodos dispone la metalurgia para realizar construcciones ligeras?

Los métodos para aumentar la resistencia se basan casi todos en dificultar la movilidad de las dislocaciones. Las medidas para aumentar la resistencia son

- Conformado en frío: aumenta la densidad de dislocaciones y, por tanto, la energía interna de la red cristalina. Ésta debe aplicarse durante el conformado, además de la energía de desplazamiento de una dislocación escalonada (tensión de Peierl =~ 5-104 Pa).

Electroquímicamente, el efecto es que aumenta la "presión de solución". El potencial se vuelve más negativo. - Solidificación de la solución sólida: Al incorporar un átomo extraño a la red (dopaje; aleación), la red original se tensa y, por tanto, aumenta su energía interna. Hay que distinguir entre solución sólida sustitucional (sitio regular de la red) y solución sólida intersticial (sitio intersticial de la red) en lo que respecta a la posición del átomo de impureza. Los átomos de impureza tienden a acumularse como "nubes" alrededor de las dislocaciones. De este modo, dificultan adicionalmente su movimiento. Electroquímicamente, el efecto es tal que se forma un potencial mixto para esta zona en función de las concentraciones de los componentes de la aleación y sus potenciales normales, que se desvía de la zona vecina con una menor concentración de átomos de impureza. El hecho de que sea más positivo o más negativo que el del material base depende del potencial del elemento de aleación [5].

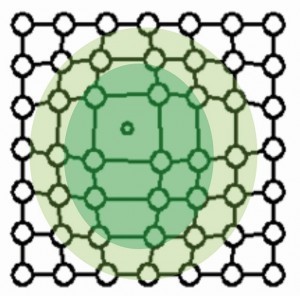

- Endurecimiento del grano fino: Durante el refinamiento de los granos de unión, aumenta la proporción de límites de grano de gran ángulo por unidad de volumen. Los límites de grano actúan naturalmente como freno al movimiento de las dislocaciones.

Electroquímicamente, el efecto es tal que mejora la resistencia a la corrosión, aunque las impurezas se acumulan en los límites de grano. El efecto general en la galvanoplastia puede verse en el hecho de que hoy en día se consiguen los mismos tiempos de ensayo de corrosión con capas mucho más finas que hace 70 años. Sin embargo, las zonas límite también son más estrechas (mayor homogeneidad de la distribución de impurezas) y, por tanto, el camino para la corrosión intercristalina es más largo. - Endurecimiento por precipitación; la solubilidad de las fases secundarias en la aleación cambia en función de la temperatura del material. Disminuye con el descenso de la temperatura y éstas precipitan durante el enfriamiento. Los precipitados pueden variar mucho en cuanto a su distribución, tamaño y forma. Si la proporción de la fase secundaria es suficiente y se distribuye en consecuencia, no sólo interrumpe el movimiento de las dislocaciones, sino que también genera nuevas dislocaciones (mecanismo de Frank-Read).

Electroquímicamente, el efecto es tal que las zonas precipitadas tienen un potencial significativamente diferente al de las zonas secundarias. Esto conduce a la formación de elementos localizados. La superficie de la pieza se vuelve opaca de forma diferente. En el caso de la oxidación anódica, estos precipitados, cuando alcanzan el tamaño de la capa de óxido (4-5 nm), provocan un cortocircuito en la capa de óxido. Como resultado, la oxidación se concentra en puntos. - Endurecimiento por transformación: sólo es significativo para la formación de martensita en el acero.

Las inhomogeneidades se producen en rugosidades, inclusiones y laminados. Sin embargo, también pueden producirse cuando átomos individuales se desprenden de la estructura. Los límites de grano son especialmente inhomogéneos.

La metalurgia intenta igualar las inhomogeneidades mediante un postratamiento térmico. Para ello existen varios procesos.

Recocido por difusión

La difusión sólo tiene lugar en una dirección: de la concentración más alta a la más baja. La igualación de la concentración durante el recocido por difusión provoca el endurecimiento, el fortalecimiento y una mayor resistencia a la corrosión (debido a las menores diferencias de potencial en la superficie).

Recocido de recristalización

Reducción de las dislocaciones y de las tensiones internas asociadas debido a la recuperación de los cristales a T > 0,4TSchm. Sin formación de una nueva microestructura.

Endurecimiento por deformación

Deformación a T < 0,4TSchm. Los átomos se deslizan fuera del plano de red. La microestructura se destruye más con el aumento de la deformación. La deformación en la superficie da lugar a una capa de Beilby.

Tratamiento térmico, general

Objetivo: Modificar las propiedades del material reduciendo los defectos microestructurales tras la conformación en frío, o para evitar fracturas entre dos operaciones de conformación en frío, o tras defectos de enfriamiento.

Endurecimiento

O más exactamente endurecimiento por precipitación, debido a la precipitación de componentes de la solución sólida durante el enfriamiento. Esto se debe a la menor solubilidad en el frío. Cuanto más rápido sea el enfriamiento, menor será la precipitación y mayor la tensión en la red.

Los métodos de control óptico no destructivos se utilizan para evaluar el color, el brillo, el grado de rugosidad y la presencia de diversos defectos (escamas, astillas, burbujas, grietas) (visión normal u ojo debidamente corregido, determinados aumentos (6x, 10x, ... hasta varias decenas de miles de veces en el microscopio electrónico).

La base física de los métodos de control óptico es la interacción del espectro visible (radiación con longitudes de onda de 0,1 a 1000 µm) con el objeto examinado. El rango principal para la luz de examen es de 0,4-0,78 µm.

El cambio en los datos fotométricos espectrales o integrales causado por el cambio en las propiedades físicas de la superficie conduce a los correspondientes cambios en la amplitud, frecuencia, fase, polarización y grado de coherencia de la luz. Los efectos físicos básicos causados por la modulación de los parámetros de las muestras de ensayo, que pueden observarse con métodos ópticos desde el ojo normal o debidamente corregido hasta el microscopio electrónico, incluyen efectos de la capa galvánica, como la densidad (grietas, arañazos, porosidad, delaminación (burbujas, desconchados), manchas, quemaduras en esquinas y bordes, defectos, picaduras), cambios en la coloración y el brillo, así como la microgeometría (rugosidad), pero también la distribución de los defectos. Esto significa que también pueden reconocerse de este modo una serie de efectos del endurecimiento del material base (véase la tabla 2). Los métodos de inspección óptica también pueden automatizarse fácilmente en la actualidad.

Defectos puntuales | Defectos de red de dimensión cero | |

átomos extraños | en solución homogénea | Átomos de sustitución, diferencia de tamaño máx.: 14 %, mismo tipo de red, un contenido demasiado elevado conduce a la formación de cúmulos, endurecimiento por precipitación. Un contenido demasiado elevado provoca la formación de cúmulos y el endurecimiento por precipitación. |

Vacantes | La frecuencia de defectos aumenta exponencialmente con la temperatura y el grado de deformación, a RT 108 /cm3 | |

Átomos intersticiales | Átomo intersticial, la red se expande alrededor del átomo adicional (región de tensión compresiva), tipo común de átomo: hidrógeno C y N para el endurecimiento | |

Defectos lineales | defectos de red unidimensionales | |

dislocación escalonada

| Una línea de celosía termina de forma irregular, lo que provoca tensiones de compresión (alrededor del plano irregular) y tensiones de tracción (en la zona donde falta el plano irregular), la línea de dislocación y el vector de Burgers son perpendiculares entre sí | |

Dislocación de tornillo | Desplazamiento de dos semiplanos uno contra otro. | |

Defectos superficiales | Defectos bidimensionales de rejilla | |

Límites de grano | Límites de grano de gran ángulo | >10°, distancias mayores entre los granos (varias distancias atómicas) |

Límites de fase | ||

Límites de ángulo pequeño | Causa de los subgranos | |

Límites gemelos | Forma especial del límite de grano | Las dos mitades del cristal comparten una fila atómica como límite |

Falla de apilamiento | Interrupción de la disposición regular de los planos reticulares | Conducen a límites de grano y, por tanto, a policristales (impiden la formación de monocristales) |

Dominios ferromagnéticos | ||

dominios ferroeléctricos | ||

defectos de volumen | defectos de red tridimensionales | fase de impureza completa en el cristal |

precipitados | fase de impureza formada a partir del propio cristal | |

dislocaciones en tornillo | el vector de Burgers y la línea de dislocación son paralelos entre sí | |

poros | Cavidades abiertas o cerradas | llenas de gas o líquido |

inclusiones | fase sólida extraña en el cristal |

El tamaño de los defectos es especialmente problemático. Cuando se inspecciona a simple vista, sigue habiendo cierto grado de conformidad con la metalurgia. Cuando el producto se entrega al cliente, a menudo se inspecciona con una lupa o un microscopio. Esto revela inevitablemente defectos que no son defectos de la metalurgia. Sin embargo, como el galvanizador no es realmente responsable de ellos, se plantea la cuestión de quién asume los costes.

La formación de compuestos intermetálicos en aleaciones de alta resistencia provoca efectos especialmente difíciles de predecir.

La precipitación a través de las zonas Guinier-Preston comienza incluso antes de la formación de compuestos intermetálicos. Se trata de zonas creadas por procesos de segregación en los que los átomos de un elemento de aleación sobresaturado se reúnen para formar agrupaciones con forma de varilla o plaqueta en el rango de unos pocos nanómetros. Tales procesos no sólo son la causa de un aumento de la dureza y fragilidad de algunas aleaciones durante el tratamiento térmico o el envejecimiento, sino también de zonas con diferentes potenciales y, por tanto, requisitos previos para la corrosión.

Los compuestos intermetálicos son compuestos químicos homogéneos de dos o más metales. En su red, que difiere de la de los metales de origen, existe un enlace mixto formado por una proporción de enlace metálico y proporciones menores de enlace atómico o enlace iónico. Los metales están unidos más fuertemente que con un enlace metálico puro. Son muy duros en comparación con los metales que forman y las resistencias específicas son mayores. El galvanizador también puede encontrarse con elementos "exóticos". Los compuestos intermetálicos, por ejemplo con el silicio, pueden provocar efectos negativos durante el anodizado. Este es el caso cuando se producen segregaciones (segregar, limpiar). Las segregaciones son segregaciones de una masa fundida que provocan un aumento localizado de la concentración de elementos individuales. Se producen cuando la solubilidad en estado sólido es menor que en la masa fundida. Son intencionales para el endurecimiento por precipitación.

Todo obstáculo aumenta Rp, el límite elástico. Cada medida que modifica el límite elástico modifica también todos los demás parámetros mecánicos y no sólo éstos. Los defectos estructurales se producen durante la colada y el enfriamiento y se multiplican durante el conformado.

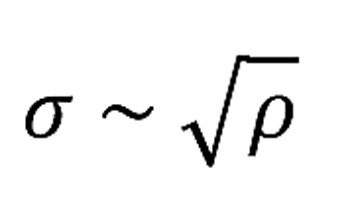

En la medida en que se impide el movimiento de las dislocaciones, aumenta el límite de capacidad de carga elástica. En última instancia, la resistencia técnicamente deseada del material se desplaza hacia arriba. En la mayoría de los casos, sin embargo, esto se produce a expensas de la deformabilidad plástica. La resistencia aumenta en proporción a la raíz cuadrada de la densidad de dislocación:

ρ - densidad de dislocación

La densidad de dislocación se define como la longitud total de las dislocaciones en un volumen (m/m3, abreviado m-2). Se ha alcanzado un valor de 108 m/m3 con monocristales especialmente cultivados. Sin embargo, incluso con muestras no deformadas se suelen encontrar valores del orden de 1012 m/m3, con muestras fuertemente deformadas valores de hasta 1015 m/m3. O dicho de forma más clara: de 1000 a 1 millón de km/cm3 [4]. - Continuación

Bibliografía

[1] Gottstein, G.: Physikalische Grundlagen der Materialkunde, Springer-Verlag, Berlin Heidelberg Nueva York, 2001

[2] https://www.ahoefler.de/images/maschinenbau/werkstoffkunde/verformbarkeit-der-metalle/verformung-realkristall/versetzung.png

[3] Unruh, J.N.M.: Tabellenbuch Galvanotechnik, de la edición 7, Eugen G. Leuze Verl., Bad Saulgau

[4] https://de.wikibooks.org/wiki/Werkstoffkunde_Metall/_Innerer_Aufbau/_Gitterfehler

[5] Unruh, J.N.M.: The automotive alloy ZnNi14 and its potential ratios, Galvanotechnik, 111(9), 2020, 1341