Fillserts sind die selektiv offenporigen Aluminium-Einlegeteile für die Fertigung leichter, leistungsstarker, multifunktionaler, mediendichter Hybridteile für mechanische, elektrische, mechatronische, thermische, optische, chemische und viele weitere Anwendungen. Im Gegensatz zu den konventionellen Metalleinlegern (Inserts) verfügen die Fillserts über bisher unbekannte multifunktionale und multistrukturelle Eigenschaften und werden mit Kunststoffen nicht umgespritzt, sondern infiltriert.

Die Fillserts bieten viele innovative Ansätze um Material,- Energie-, Ressourcen- und Kosteneffizienz von Produkten zu erhöhen. Sie sind in drei- bis sechsstelligen Stückzahlen in verschiedenen Ausführungen lieferbar. Den interessierten Unternehmen stehen kostenfreie Beratungsangebote zur Verfügung.

Insert- und Outsert-Technik

Die Herstellung hybrider Bauteile in der Kombination von Kunststoffen mit Metallen ist in der Kunststoffverarbeitung seit langem etabliert. Im Wesentlichen bestehen hierfür zwei Verfahren: Beim Insert-Spritzguss werden die Funktionseigenschaften von metallischen Werkstoffen in Form von Einlegeteilen in die Kunststoff-Matrix integriert. Die Metalleinleger werden im Fertigungsprozess in das Urformwerkzeug eingelegt und kraft- und formschlüssig vom urgeformten Kunststoff fast vollständig umspritzt.

Beim Outsert-Spritzguss werden die Funktionseigen-schaften von polymeren Werkstoffen durch die selektive Ummantelung eines Metalleinlegers integriert. Die Metalleinleger werden in diesem Fall nur in ausgewählten Bereichen vom urgeformten Kunststoff umspritzt.

Beide Hybrid-Techniken haben jedoch allgemein bekannte Nachteile, insbesondere für modernen, funktionsintegrierten Leichtbau:

-

Einsatz von schweren Metallen wie Stahl oder Messing

-

Geringe Kontaktfläche mit eingeschränktem Kraft- und Formschluss

-

Verzug, Rissbildung und Undichtigkeit durch unterschiedliche Wärmeausdehnung

-

Erhöhtes Risiko für Spaltkorrosion, Kontaktkorrosion und elektrochemische Korrosion an den Grenzflächen zwischen verschiedenen Werkstoffen

-

Eingeschränkte Qualität und Funktionalität bei Übertragung von höheren Kräften und Drehmomenten insbesondere bei Vibration bzw. Klimawechsel

-

Teilweise Erforderlichkeit des Chemikalieneinsatzes für bessere Haftung

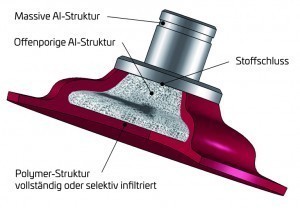

Abb. 2: Fillserts kombinieren Strukturen, Werkstoffe und FunktionenDie weltweit neue Fillsert-Technik verbessert die Hybridteile in Bezug auf Gewicht, Leistung, Multifunktionalität und Qualität und ermöglicht bisher unvorstellbare Konstruktionen und Anwendungen.

Fillserts werden als selektiv oder komplett offenporige Gussteile aus Aluminium im Kokillenguss-Verfahren hergestellt. Sie weisen massive und/oder offenporige Funktionsbereiche auf, die miteinander stoffschlüssig verbunden sind. Die möglichen geometrischen Kombinationen von offenporigen und massiven Funktionsbereichen erlauben viele neue konstruktive Lösungen.

Die offenporigen Kokillenguss-Teile unterscheiden sich in allen Aspekten von den konventionellen ge-schäumten oder gesinterten Metallen. Sie haben einstellbare Poren, makroskopisch isotrope Eigenschaften, ein belastbares Gussgefüge, bessere mechanische, strömungsmechanische, thermische, akustische u. a. Eigenschaften und können in unterschiedlichen Formen und Größen auf den hundertstel Millimeter genau gefertigt werden. Die Dichte des offenporigen Aluminiums beträgt ca. 1,3 g/cm3.

Sowohl in den massiven als auch in den offenporigen Funktionsbereichen der Fillserts lassen sich alle von den massiven Metallen bekannten Funktionen, wie z. B. Gewinde, Bohrungen, Scharniere, Ösen, Einpressbolzen, Nietmuttern u. v. m. realisieren.

Abb. 3: Die geometrisch präzisen und makroskopisch isotropen Fillserts lassen sich hervorragend in die Kunststoff-Matrix integrierenDie Porengröße in den offenporigen Funktionsbereichen kann anwendungsspezifisch von wenigen Mikrometern bis zu mehreren Millimetern eingestellt werden, wobei sogar auch gradierte Einstellungen möglich sind. So können sie mit Polymeren in diversen Urformverfahren wie Spritzgießen, Thermoformen, Blasformen, Schäumen oder RTM infiltriert werden, um einen enorm starken, gasdichten Werkstoffverbund ohne den Einsatz von Chemikalien herzustellen. Werden sie gezielt nicht infiltriert, so können sie weitere für offenporige Metalle spezifische Funktionen wie Filtration, Schalldämpfung, Wärmeübertragung, Crashenergie-Absorption, Entlüftung u. v. m. integrieren.

Die komplett offenporigen Fillserts ohne massiven Funktionsbereich können vollständig in eine Kunststoff-Matrix integriert werden. So kann ein Kunststoffbauteil bewusst an ausgewählten Stellen mit einer Funktionalität vom Verbundwerkstoff ausgestattet werden.

Die selektiv offenporigen Fillserts können mit einem oder mehreren massiven und/oder offenporigen Funktionsbereichen ausgestattet werden, um viele weitere Kombinationen von massiven, offenporigen, infiltrierten und nicht infiltrierten Funktionsbereichen zu ermöglichen.

Abb. 4: Die exemplarischen Beispiele geben den ersten Eindruck über die neuen GestaltungsmöglichkeitenDie massiven Fillserts mit selektivem, offenporigem Funktionsbereich können gezielt lokal mit Polymeren infiltriert werden. So kann ein Aluminiumbauteil bewusst an ausgewählten Stellen mit einer Funktionalität vom Verbundwerkstoff ausgestattet werden oder eine definierte Schnittstelle für ein Kunststoffbauteil zur Verfügung stellen.

Fastening Fillserts – Hybride Befestigungssysteme für Werkstoff-Hybride

Die Fastening Fillserts sind hybride Befestigungssysteme für den multifunktionalen Multimaterial-Ein-satz. Sie basieren auf hervorragender Kompatibilität der offenporigen Gussteile mit konventionellen Fügeverfahren wie Schrauben, Nieten, Bördeln, An- und Einpressen, Löten, Kleben, Ultraschallschweißen u. a. Damit stehen sehr flexible Möglichkeiten offen, um für jede Anwendung ein optimales Befestigungssystem zu entwickeln. Zusätzlich lassen sich solche Schnittstellen auch mit weiteren Funktionen wie Vibrationsdämpfung, Filtration, Wärmeübertragung u. a. ausstatten.

So überzeugt etwa die unter anderem für Kunststoffe und Leichtbaumaterialien entwickelte ecosyn®-Blindnietmuttern-Technologie der KVT-Fastening Deutschland GmbH auch in den offenporigen Gussteilen. Aufgrund der gezielten Auslegung des Befestigungselements wird hier eine definierte Wulstbildung ohne Lochleibung im Trägermaterial erzielt. Dadurch ist sowohl der sichere Sitz des Gewindesystems als auch ein idealer Toleranzausgleich gewährleistet. Selbst dünnwandige Bereiche und Hohlstrukturen lassen sich für tragfähige Befestigungspunkte nutzen.

Abb. 5: Fillserts als hybrides Befestigungssystem in Kombination mit der ecosyn®-Blindnietmuttern-TechnologieDie Fillserts mit Gewinde im offenporigen Bereich sind belastbar und können mit verschiedenen offenporigen oder massiven Bauteilen verschraubt werden. Die bewusste Infiltration des porösen Gewindes mit Polymeren oder Klebstoffen sichert die Schraubenverbindung zusätzlich bei Vibrationen oder dynamischen, zyklischen Belastungen durch eine chemische oder klemmende Sicherungswirkung ab.

Die modernen Fastening Fillserts kombinieren klassische Befestigungselemente mit der konstruktiven Freiheit offenporiger Gussteile zu neuen, hybriden, multifunktionalen und genauen Befestigungssystemen. Sie lassen sich vormontieren, automatisiert in die Fertigungswerkzeuge einlegen und hervorragend mit Polymeren, Harzen, Klebstoffen o. ä. infiltrieren.

Metaker® Fillserts: Erweiterte Leistung und Multifunktionalität

Darüber hinaus kann die Funktionalität und Leistungsfähigkeit von Fillserts zusätzlich erweitert werden, indem die Oberflächen des Bauteils in den massiven und/oder offenporigen Funktionsbereichen im Metaker® Verfahren in einen leistungsstarken, multifunktionalen Mikro-Werkstoffverbund umgewandelt werden.

Abb. 6: Lasttragende Schraubverbindung zwischen einem offenporigem Fillsert und einem Vollmaterial-StutzenDie Metaker® Surface Technologie verändert die mechanischen, elektrischen, thermischen, optischen, haptischen, chemischen, biologischen u. a. Werkstoffeigenschaften von Leichtmetallen. Die Metaker® Fillserts können dadurch abhängig von der individuellen Konfiguration mit vielen für Aluminium bisher unmöglichen Funktionen ausgestattet werden, um einen Einsatz von Stahl, Messing, Bronze oder Keramik überflüssig zu machen:

- Wärmeleitend, mikrostrukturiert und extrem verschleißfest → Tribologie, Wärmemanagement

- Dielektrisch (22 kV/mm) und extrem wärmeleitend (210 W/mK) → Elektronik

- Mikrostrukturiert, mikroporös, extrem verschleißfest → Tribologische Grenzschichten, Schmierung

- Extrem wärmeleitend und extrem wärmestrahlend → IR-Heizung, LED- und Elektronikkühlung

- Wärmeleitend, korrosionsbeständig und Licht reflektierend → Lichtsysteme

- Optisch und haptisch anspruchsvoll, kratzfest, Licht absorbierend → Zierteile, Optische Geräte

- Atomar haftend, mikrostrukturiert, mikroporös und aktiviert → Kleben, Drucken, Lackieren, Imprägnieren

- Lebensmittelecht, mikrostrukturiert und bioaktiviert → Medizin

- Und vieles mehr.

So kann beispielsweise ein Metaker® modifiziertes 99,5 % Aluminium-Fillsert eine Oberflächen-Mi-krohärte von über 1000 HV, eine elektrische Durchschlagsfestigkeit von 22 kV/mm und zugleich eine Wärmeleitfähigkeit von 210 W/mK aufweisen. Die Bandbreite der umsetzbaren Funktionen und die dadurch entstehenden Potenziale sind enorm.

Fillserts – Beratung und Systemlösungen

Um das vollständige Optimierungspotenzial durch den Einsatz von Fillserts auszuschöpfen, ist ein ganzheitliches Technologieverständnis in den interdisziplinären Entwicklerteams erforderlich. Die Automoteam GmbH bietet interessierten Unternehmen hierfür kostenfreie Beratungsangebote für ihre F&E Teams an.

In einem weiteren Schritt können die Fillserts in einer der Standardausführungen anwendungsspezifisch angepasst werden oder in einer Sonderausführung anwendungsspezifisch bis zur Serienreife entwickelt werden. Die entwickelten Lösungen können in drei- bis sechsstelligen Stückzahlen geliefert werden.

Abb. 2: Fillserts kombinieren Strukturen, Werkstoffe und FunktionenDie weltweit neue Fillsert-Technik verbessert die Hybridteile in Bezug auf Gewicht, Leistung, Multifunktionalität und Qualität und ermöglicht bisher unvorstellbare Konstruktionen und Anwendungen.

Abb. 2: Fillserts kombinieren Strukturen, Werkstoffe und FunktionenDie weltweit neue Fillsert-Technik verbessert die Hybridteile in Bezug auf Gewicht, Leistung, Multifunktionalität und Qualität und ermöglicht bisher unvorstellbare Konstruktionen und Anwendungen. Abb. 3: Die geometrisch präzisen und makroskopisch isotropen Fillserts lassen sich hervorragend in die Kunststoff-Matrix integrierenDie Porengröße in den offenporigen Funktionsbereichen kann anwendungsspezifisch von wenigen Mikrometern bis zu mehreren Millimetern eingestellt werden, wobei sogar auch gradierte Einstellungen möglich sind. So können sie mit Polymeren in diversen Urformverfahren wie Spritzgießen, Thermoformen, Blasformen, Schäumen oder RTM infiltriert werden, um einen enorm starken, gasdichten Werkstoffverbund ohne den Einsatz von Chemikalien herzustellen. Werden sie gezielt nicht infiltriert, so können sie weitere für offenporige Metalle spezifische Funktionen wie Filtration, Schalldämpfung, Wärmeübertragung, Crashenergie-Absorption, Entlüftung u. v. m. integrieren.

Abb. 3: Die geometrisch präzisen und makroskopisch isotropen Fillserts lassen sich hervorragend in die Kunststoff-Matrix integrierenDie Porengröße in den offenporigen Funktionsbereichen kann anwendungsspezifisch von wenigen Mikrometern bis zu mehreren Millimetern eingestellt werden, wobei sogar auch gradierte Einstellungen möglich sind. So können sie mit Polymeren in diversen Urformverfahren wie Spritzgießen, Thermoformen, Blasformen, Schäumen oder RTM infiltriert werden, um einen enorm starken, gasdichten Werkstoffverbund ohne den Einsatz von Chemikalien herzustellen. Werden sie gezielt nicht infiltriert, so können sie weitere für offenporige Metalle spezifische Funktionen wie Filtration, Schalldämpfung, Wärmeübertragung, Crashenergie-Absorption, Entlüftung u. v. m. integrieren. Abb. 4: Die exemplarischen Beispiele geben den ersten Eindruck über die neuen GestaltungsmöglichkeitenDie massiven Fillserts mit selektivem, offenporigem Funktionsbereich können gezielt lokal mit Polymeren infiltriert werden. So kann ein Aluminiumbauteil bewusst an ausgewählten Stellen mit einer Funktionalität vom Verbundwerkstoff ausgestattet werden oder eine definierte Schnittstelle für ein Kunststoffbauteil zur Verfügung stellen.

Abb. 4: Die exemplarischen Beispiele geben den ersten Eindruck über die neuen GestaltungsmöglichkeitenDie massiven Fillserts mit selektivem, offenporigem Funktionsbereich können gezielt lokal mit Polymeren infiltriert werden. So kann ein Aluminiumbauteil bewusst an ausgewählten Stellen mit einer Funktionalität vom Verbundwerkstoff ausgestattet werden oder eine definierte Schnittstelle für ein Kunststoffbauteil zur Verfügung stellen. Abb. 5: Fillserts als hybrides Befestigungssystem in Kombination mit der ecosyn®-Blindnietmuttern-TechnologieDie Fillserts mit Gewinde im offenporigen Bereich sind belastbar und können mit verschiedenen offenporigen oder massiven Bauteilen verschraubt werden. Die bewusste Infiltration des porösen Gewindes mit Polymeren oder Klebstoffen sichert die Schraubenverbindung zusätzlich bei Vibrationen oder dynamischen, zyklischen Belastungen durch eine chemische oder klemmende Sicherungswirkung ab.

Abb. 5: Fillserts als hybrides Befestigungssystem in Kombination mit der ecosyn®-Blindnietmuttern-TechnologieDie Fillserts mit Gewinde im offenporigen Bereich sind belastbar und können mit verschiedenen offenporigen oder massiven Bauteilen verschraubt werden. Die bewusste Infiltration des porösen Gewindes mit Polymeren oder Klebstoffen sichert die Schraubenverbindung zusätzlich bei Vibrationen oder dynamischen, zyklischen Belastungen durch eine chemische oder klemmende Sicherungswirkung ab. Abb. 6: Lasttragende Schraubverbindung zwischen einem offenporigem Fillsert und einem Vollmaterial-StutzenDie Metaker® Surface Technologie verändert die mechanischen, elektrischen, thermischen, optischen, haptischen, chemischen, biologischen u. a. Werkstoffeigenschaften von Leichtmetallen. Die Metaker® Fillserts können dadurch abhängig von der individuellen Konfiguration mit vielen für Aluminium bisher unmöglichen Funktionen ausgestattet werden, um einen Einsatz von Stahl, Messing, Bronze oder Keramik überflüssig zu machen:

Abb. 6: Lasttragende Schraubverbindung zwischen einem offenporigem Fillsert und einem Vollmaterial-StutzenDie Metaker® Surface Technologie verändert die mechanischen, elektrischen, thermischen, optischen, haptischen, chemischen, biologischen u. a. Werkstoffeigenschaften von Leichtmetallen. Die Metaker® Fillserts können dadurch abhängig von der individuellen Konfiguration mit vielen für Aluminium bisher unmöglichen Funktionen ausgestattet werden, um einen Einsatz von Stahl, Messing, Bronze oder Keramik überflüssig zu machen: