Die Batterie ist das Herzstück jedes Elektrofahrzeugs. Ihre Leistungsfähigkeit entscheidet maßgeblich über den Erfolg der Elektromobilität. Entsprechend hoch sind die Anforderungen an die Hersteller, insbesondere hinsichtlich Dichtigkeit, Sicherstellung des Batteriewärmemanagements sowie Kontaktierung der einzelnen Batteriezellen untereinander. Hier sind die innovativen Plasmatechnologien von Plasmatreat der Schlüssel zum Erfolg. Ob intensive Feinstreinigung, effiziente Oberflächenaktivierung oder Antikorrosionsbeschichtung: Die Inline-Verfahren garantieren höchste Prozessstabilität und helfen, die Effizienz des Batteriepacks zu steigern und gleichzeitig die Produktionskosten zu senken.

Multitalent Plasma: Reinigen, Aktivieren, Beschichten

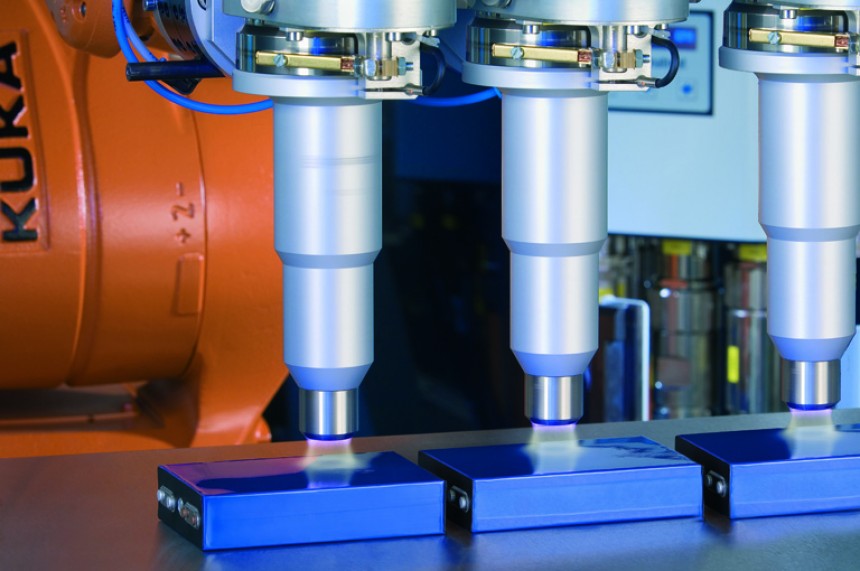

Auf dem Weg von der einzelnen Zelle hin zu Batteriemodulen und -packs kommt die Openair-Plasma®-Technik von Plasmatreat in einer Vielzahl von Anwendungen zum Einsatz. So muss die Aluminiumoberfläche vor der (Isolations-)Verklebung der einzelnen Zellen untereinander optimal gereinigt und aktiviert werden, damit es später über die gesamte Lebensdauer hinweg zu keinen Ausfällen durch überhitzte Zellen kommt. Auch bei der elektrischen Kontaktierung ist absolute Partikelfreiheit zwingend erforderlich. Plasmabehandlungen ermöglichen darüber hinaus einen verbesserten Haftverbund beim Kleben der Wärmeleitplatte unter der Batterie (Thermomanagement) und sorgen für eine vollständige Abdichtung des Batteriegehäuses. Unabhängig von der Art des Dichtsystems (gespritzt, geklebt oder FIPG) sind Verbindungen aus Aluminium und Kunststoff aufgrund der unterschiedlichen H2O-Affinität sehr anfällig für Unterwanderung. Einen hochwirksamen Schutz liefert die plasmapolymere Nanobeschichtung PlasmaPlus® von Plasmatreat. Diese wird nach der Reinigung und Aktivierung mit Openair-Plasma® auf das metallische Bauteil aufgetragen. So entsteht im nachfolgenden Spritzgussprozess eine mediendichte Verbindung. Auf diese Weise wird eine deutliche Steigerung der Barriere-wirkung gegen korrosive Elektrolyte geboten und gleichzeitig ein extrem hoher und langzeitstabiler Korrosionsschutz.

High-Performance-Batterien für die Elektromobilität

Die leicht inline zu integrierende Openair-Plasma®-Technik ermöglicht einen effizienten Prozessablauf ohne gesonderte Kammersysteme. Somit eignet sich Openair-Plasma® ideal für die voll automatisierte Vorbehandlung bei der Herstellung von Batteriemodulen und Batteriepacks in hohen Stückzahlen und bei hoher Prozessgeschwindigkeit.

www.plasmatreat.de