Tools for cutting applications are subject to particularly high loads in the area of the cutting edge. For this reason, wear protection layers have been applied to protect the edges for decades. The stability of a coated edge depends on parameters such as edge geometry, roughness, the material to be machined and the coating material system to be applied. This work deals with the investigation of AlCrN-based multilayer systems and cathodic arc coating processes, which allow a reduction of the cutting edge radius during the deposition process. Thus, it should be possible to consider higher starting radii when selecting tools and to offer coating solutions with a freely adjustable edge geometry.

1 Grundzüge der Plasmabeschichtung

![Abb. 1: Veranschaulichung der Beschichtungseffekte; links: geometrischer Effekt durch Abschattung der Sichtliniencharakteristik von PVD-Verfahren; rechts: Feldeffekt an spitzer Kante bei anliegender Biasspannung -UBias nach [7] und [16] Abb. 1: Veranschaulichung der Beschichtungseffekte; links: geometrischer Effekt durch Abschattung der Sichtliniencharakteristik von PVD-Verfahren; rechts: Feldeffekt an spitzer Kante bei anliegender Biasspannung -UBias nach [7] und [16]](/images/stories/Redaktion_GT/Online-Artikel/Plasma_-_Neue_Ansätze_zur_Beschichtung_von_Werkzeugkanten/thumbnails/thumb_Abbildung-1.PNG.jpg) Abb. 1: Veranschaulichung der Beschichtungseffekte; links: geometrischer Effekt durch Abschattung der Sichtliniencharakteristik von PVD-Verfahren; rechts: Feldeffekt an spitzer Kante bei anliegender Biasspannung -UBias nach [7] und [16]Die Beschichtung komplex geformter Geometrien, wie sie bspw. bei Schneidwerkzeugen aller Art auftreten, bereitet Anbietern von Beschichtungen nach wie vor Probleme. Führt die Abscheidung von Schichten auf einfachen Substraten, wie flachen Bauteilen, Bändern oder Zylindern meist zu einer relativ homogenen und gleichmäßigen Schichtdickenverteilung entlang der Oberfläche, so ist die Schichtdickenverteilung an kantigen, spitzen oder mit Löchern versehenen Oberflächen stark abhängig von der jeweiligen Position auf der Probenoberfläche. Einflussgrößen für ein solches Verhalten sind neben der Sichtliniencharakteristik von PVD-Prozessen (Aspektverhältnis bei Bohrungen, Öffnungswinkel bei Zahnrädern, Ausrichtung von Flächen relativ zum einfallenden Partikelstrom) vor allem durch elektrische Feld- und Plasmaeigenschaften bestimmt.

Abb. 1: Veranschaulichung der Beschichtungseffekte; links: geometrischer Effekt durch Abschattung der Sichtliniencharakteristik von PVD-Verfahren; rechts: Feldeffekt an spitzer Kante bei anliegender Biasspannung -UBias nach [7] und [16]Die Beschichtung komplex geformter Geometrien, wie sie bspw. bei Schneidwerkzeugen aller Art auftreten, bereitet Anbietern von Beschichtungen nach wie vor Probleme. Führt die Abscheidung von Schichten auf einfachen Substraten, wie flachen Bauteilen, Bändern oder Zylindern meist zu einer relativ homogenen und gleichmäßigen Schichtdickenverteilung entlang der Oberfläche, so ist die Schichtdickenverteilung an kantigen, spitzen oder mit Löchern versehenen Oberflächen stark abhängig von der jeweiligen Position auf der Probenoberfläche. Einflussgrößen für ein solches Verhalten sind neben der Sichtliniencharakteristik von PVD-Prozessen (Aspektverhältnis bei Bohrungen, Öffnungswinkel bei Zahnrädern, Ausrichtung von Flächen relativ zum einfallenden Partikelstrom) vor allem durch elektrische Feld- und Plasmaeigenschaften bestimmt.1.1 Untersuchungen zum Einfluss der Geometrie

2 Experimenteller Aufbau und Charakterisierungsmethoden

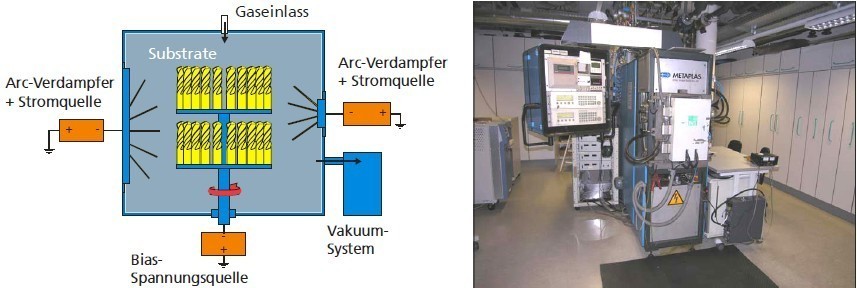

![Abb. 2: Zonendiagramm: Darstellung der Kantenbedeckung in Abhängigkeit von der Biasspannung und dem Kantenwinkel [8–10] Abb. 2: Zonendiagramm: Darstellung der Kantenbedeckung in Abhängigkeit von der Biasspannung und dem Kantenwinkel [8–10]](/images/stories/Redaktion_GT/Online-Artikel/Plasma_-_Neue_Ansätze_zur_Beschichtung_von_Werkzeugkanten/thumbnails/thumb_Abbildung-2.PNG.jpg) Abb. 2: Zonendiagramm: Darstellung der Kantenbedeckung in Abhängigkeit von der Biasspannung und dem Kantenwinkel [8–10]Die Prozess- und Beschichtungsentwicklung erfolgte durch Anwendung der etablierten DC-Vakuumbogentechnologie (CAE) mit einer industriellen Beschichtungsanlage vom Typ MR313 der Firma Metaplas Ionon aus Bergisch-Gladbach (Abb. 3). Die Beschichtungsanlage kann mit zwei Verdampfern parallel betrieben werden, wobei im Rahmen dieser Arbeit ein magnetfeldgesteuerter Rechteck- und ein magnetfeldgesteuerter Rundverdampfer (weitere Da-

Abb. 2: Zonendiagramm: Darstellung der Kantenbedeckung in Abhängigkeit von der Biasspannung und dem Kantenwinkel [8–10]Die Prozess- und Beschichtungsentwicklung erfolgte durch Anwendung der etablierten DC-Vakuumbogentechnologie (CAE) mit einer industriellen Beschichtungsanlage vom Typ MR313 der Firma Metaplas Ionon aus Bergisch-Gladbach (Abb. 3). Die Beschichtungsanlage kann mit zwei Verdampfern parallel betrieben werden, wobei im Rahmen dieser Arbeit ein magnetfeldgesteuerter Rechteck- und ein magnetfeldgesteuerter Rundverdampfer (weitere Da-| Schichtsystem | Verfahren | Abhängigkeiten und Untersuchungen | Referenz |

| TiN | RMS | Durchgeführt wurde eine Schichtdickenvariation für Biasspannungen zwischen –350 V bis –500 V: hier fehlt die TiN-Schicht an den Kanten, während bei einer Biasspannung von –200 V eine dünne Schicht in Kantennähe aufwächst. Höhere Schichtdicken entstehen an Kanten im Bereich von 32 V bis –150 V, die auf eine geringe Rücksputterausbeute zurückzuführen sind. Ein höherer Ar-Gasdruck (mehr Stoßprozesse zwischen den Teilchen in der Kammer) schwächt den Kanteneffekt ab, Rücksputtern wird unterdrückt, die Schichtdicke wird kaum beeinflusst. | [1] |

| TiN | MS | Bestimmung geometrieabhängiger Härteverläufe. Dabei findet eine Bildung dichterer und härterer Schichten in Kantennähe statt. Je größer der Kantenwinkel, desto härter wird die abgeschiedene Schicht. | [2] |

| TiN | DMS + UBMS | Ermittlung geometrieabhängiger Schichtdickenverteilung: je spitzer die Kante, umso niedriger die Schichtdicke; die Härte steigt zur Kante hin, je spitzer die Kante, desto geringer die Härte. | [3] |

| TiN | RMS, CAE, HCD | Die Schichtdicke an Kanten sinkt durch Rücksputtern, sie sinkt mit abnehmendem Keilwinkel. Bei der CAE-Beschichtung kommt es aufgrund einer höheren Ionisierung des Plasmas zu einer besseren Tiefenbeschichtbarkeit, ein höherer Gasdruck führt zu höherer Schichtdicke an der Kante; die Härte an Kanten ist geringer als auf der Flachprobe. Des Weiteren wird eine Analyse der Beschichtbarkeit von Kanten mit Kantenwinkeln von 30°, 54° und 90° und Vertiefungen vorgenommen. Im Vergleich zu anderen Beschichtungsverfahren lieferte CAE die höchsten Beschichtungsraten sowie eine relativ gleichmäßige Schichtdickenverteilung entlang der Kanten. Bei einem Kantenwinkel von 30° sank die Schichtdicke mit zunehmender Entfernung von der Kante, während sie bei 54° und 90° zunächst absank, mit weiter steigendem Abstand von der Kante allerdings wieder anstieg. Bei Ermittlung der Schichthärte wurde festgestellt, dass Schichten, welche mit der CAE hergestellt worden sind, höhere Schichthärten aufweisen als mit RMS abgeschiedene Schichten. | [4] |

| CrN | CAE | Durchführung von Beschichtungen auf Proben mit unterschiedlichen Kantenwinkeln und Flachprobe. Beim Anlegen einer Biasspannung zeigte sich mit abnehmendem Kantenwinkel und zunehmender Spannung zwischen –100 V und –400 V eine verstärkte Anhäufung von Makropartikeln und damit eine Aufrauhung der Kante. Außerdem konnte in der Kantenregion eine Zunahme der Beschichtungsrate mit steigendem Kantenwinkel im Vergleich zu einer Flachprobe festgestellt werden. Die Anhäufung von Makropartikeln konnte durch eine gepulste Biasspannung verringert werden | [5] |

| TiN | CAE, RMS | Zwei Geometrien (Schneiden mit rechtwinkliger bzw. spitzwinkliger Kante) wurden bei Biasspannungen von 0 V, –30 V und –60 V beschichtet. Mit zunehmender Biasspannung sank dabei die Beschichtungsrate und die Druckeigenspannungen stiegen. Während des Beschichtungsprozesses mit Biasspannung tritt ein erhöhtes Ionenbombardement an Kanten und Spitzen gekrümmter Proben auf. | [6] |

| TiAlCrYN, TiAlN/VN, | CAE + UBMS, |

Schichten, welche an Kanten unter erhöhter Ionenflussdichte abgeschieden werden, zeigen andere Eigenschaften als Schichten auf flachen Substraten. Dazu erfolgte eine vergleichende Studie von TiAlCrYN-Schichten auf verschiedenen Proben (Winkel 30°, 45° und 60°, Radius 2 µm und 100 µm). Die angelegte Biasspannung betrug –75 V. Das Al/Ti-Verhältnis steigt mit zunehmender Entfernung von der Kante und größer werdendem Kantenwinkel leicht an, was auf ein partielles Rücksputtern von Al an der Kante deutet. Während das Al/Ti-Verhältnis bei allen Proben an der Kante nahezu gleich ist, divergiert es mit zunehmendem Abstand von der Kante. Bei der 60°-Kante erreicht das Al/Ti-Verhältnis den Wert der Flachprobe mit größer werdendem Kantenabstand. Einfluss des Kantenradius ist bei der 30°-Kante deutlicher ausgeprägt als bei der 60°-Kante. Je kleiner der Radius, desto kleiner ist auch das Al/Ti-Verhältnis aufgrund der stärkeren Sputterwirkung. Bei der Schichtdickenverteilung wurde festgestellt, dass alle Kanten eine dickere Schicht im Vergleich zu Flachproben aufweisen, wobei der Effekt mit zunehmendem Kantenwinkel abnimmt. Im Gegensatz dazu stehen die Untersuchungen von TiAlN/VN-Schichten. Die Schichten wurden bei –75 V bis –150 V abgeschieden. Einfluss der Kante (Winkel 30°, 45° und 90°) auf den Einfallswinkel der Ionen wurde festgestellt. Änderungen in der Schichtmorphologie, Schichtdicke, Zusammensetzung und Struktur waren die Folge. Direkt an der Kante (bis 0,3 mm) fehlte die Schicht komplett, im kantennahen Bereich (1–2 mm von der Kante) begann die Schicht teilweise zu delaminieren, was mit einem Absinken des Al/Ti-Verhältnisses und einem Anstieg des Ioneneinfallswinkels und der Ionenflussdichte einherging. Ungestörter Bereich, weit von der Kante entfernt, ist durch eine dichte Schicht, ein konstantes Al/Ti-Verhältnis, eine konstante Rücksputterrate von Al, eine konstante Ionenflussdichte und einem Ioneneinfallswinkel von 0° gekennzeichnet. Direkt an der Kante ist die Al-Rücksputterrate um eine Größenordnung höher als im ungestörten kantenfernen Bereich, der Einfallswinkel stieg von 0° auf nahezu 90°. Zudem war ein starker Anstieg der Ionenflussdichte zu verzeichnen. Folgende Einflussgrößen wurden gegenüber gestellt: Kanteneffekte sind mit der Form der Plasmarandschicht verbunden, welche durch die Kantengeometrie beeinflusst wird. Die Rücksputterrate ist von der Energie des Ionenflusses (Bias-abhängig) und der Art der Ionen (Ar-Ionen führen zu einer höheren Sputterausbeute als N-Ionen) abhängig. Zusammenfassend wurde ein Zonendiagramm entwickelt, welches den Zusammenhang zwischen Biasspannung und Kantenwinkel beschreibt. Einteilung in drei Bereiche:

Zone 1: Kanten weisen auch entfernt von Kante eine homogene und geschlossene Schicht auf

Zone 2: Schicht entlang der Kante fehlt partiell

Zone 3: Entlang der Kanten fehlt Schicht komplett.

|

[7–10] |

| Diamant | CVD | Entwicklung eines Plasmaschärfungsprozesses mit Ar-Ionen zur Kantenschärfung. Die Schneidkante wird dabei schärfer als das Ausgangswerkzeug. | [11–13] |

| TiAlCrSiN, TiAlCrSiN, TiAlN | CAE | Ein Rücksputtern an Kanten führt zu einem Schärfungseffekt, da die Sputterausbeute steigt. Eine Biasspannung von -80 V führt zu leichter Schärfung der Kante und hoher Eigenspannung, Biasspannung von -40 V hingegen zu geringerem Verschleiß beim Zerspanen. | [14] |

| AlCrSiN/TiN | CAE | Untersuchung des Einflusses der Biasspannung und der Ausgangskantengeometrie auf den Kantenradius, Schärfung der Schneidkante während der Beschichtung. Der Keilwinkel ändert sich durch Beschichtung nur in geringem Maß. | [15] |

Abb. 3: Beschichtungsanlage MR313 am IWS, links: Schema einer Beschichtungskammer, rechts: Foto

Abb. 3: Beschichtungsanlage MR313 am IWS, links: Schema einer Beschichtungskammer, rechts: Foto

| Verdampfer | Abmessungen; Zusammensetzung | Al:Cr-Verhältnis |

| Ti | 440 ×170 × 20 mm; 100 Atom-% | - |

| AlCr | Ø 105 × 15 mm; 70:30 Atom-% | 2,33 |

| AlCrSi | Ø 105 × 15 mm; 66:29:5 Atom-% | 2,28 |

| AlCrSi | Ø 105 × 15 mm; 60:30:10 Atom-% | 2,00 |

| Prozessparameter | Einstellgröße |

| Prozessgas und -druck | Stickstoff; 1–10 Pa |

| Verdampferstrom | 100A |

| Substratvorspannung (Bias) | 0 bis –900 V |

| Rotation | zweifach; 5 U/min |

| Abstand Verdampfer-Substrat

Rundverdampfer (Mischkathode)

Rechteckverdampfer (Ti)

|

10–25 cm

9–24 cm |

Tab. 3: Prozessparameter und deren Einstellgrößen

Sind die Oberflächen präpariert, schließt sich die Abscheidung einer wenige Nanometer dünnen TiN-Haftschicht an, welche die Haftung zwischen Grundwerkstoff und Funktionsschicht gewährleisten soll. Die Abscheidungen der Funktionsschichten erfolgen dabei mit den in Tabelle 2 und Tabelle 3 angegebenen Kathodenmaterialien und Beschichtungsparametern.

Für eine umfassende Schichtcharakterisierung standen die Analysemethoden in Tabelle 4 zur Verfügung.

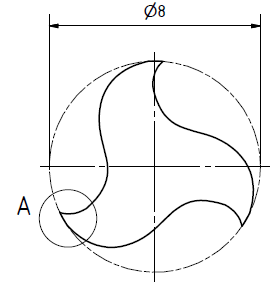

Abb. 4: Probensatz (links: Flachprobe; rechts: Dreischneidengeometrie, A = 5 µm; 10 µm; 15 µm)

| Methode | Gerät | Gegenstand der Charakterisierung |

| Kalottenschliff | KSG110 | Bestimmung der Schichtdicke, Berechnung der Beschichtungsrate |

| Rasterelektronen-Rasterelektronen-mikroskopie (REM) | JEOL 6610 | Abbilden der Oberflächenmorphologie, der Schichtstruktur |

| Energiedispersive Röntgenspektroskopie (EDX) | JEOL 6610 + XMax 80 mm2 | Bestimmung der chemischen Zusammensetzung |

| Röntgendiffraktometrie (XRD) | BRUKER 5500 | Bestimmung der Kristallstruktur |

| Focused Ion Beam (FiB), Cross Section Polisher (CSP), Metallogr. Präparation | JIB-4610F | Präparation eines Schichtquerschnitts |

| Optische 3D-Mikroskopie | Alicona Infinite Focus | Vermessung der Kantengeometrie (Kantenradius und Keilwinkel) |

| InstrumentierteInstrumentierteHärteprüfung | ZwickRoell ZHN 1 | Bestimmung der Eindringhärte und des Eindring-E-Moduls |

Tab. 4: Verwendete Analysemethoden und -geräte

3 Ergebnisse und Diskussion

3.1 Chemische und strukturelle Analyse

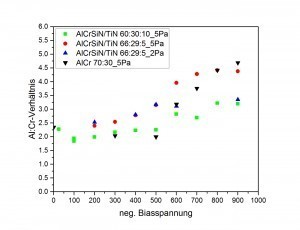

Abb. 5: Al:Cr-Verhältnis in Abhängigkeit von der BiasspannungBei der Untersuchung der abgeschiedenen Schichten (hier auf Flachsubstraten) ist das Al:Cr-Verhältnis von besonderem Interesse. Dieses Verhältnis stellt sich in Abhängigkeit der Prozessparameter ein und lässt über die Veränderung des Verhältnisses eine Variation der kristallinen Phasen in der Schicht zu. Nachfolgend ist die Auftragung (Abb. 5) des Al:Cr-Verhältnisses über der angelegten negativen Biasspannung verschiedener Schicht- und Abscheidevarianten abgebildet.

Abb. 5: Al:Cr-Verhältnis in Abhängigkeit von der BiasspannungBei der Untersuchung der abgeschiedenen Schichten (hier auf Flachsubstraten) ist das Al:Cr-Verhältnis von besonderem Interesse. Dieses Verhältnis stellt sich in Abhängigkeit der Prozessparameter ein und lässt über die Veränderung des Verhältnisses eine Variation der kristallinen Phasen in der Schicht zu. Nachfolgend ist die Auftragung (Abb. 5) des Al:Cr-Verhältnisses über der angelegten negativen Biasspannung verschiedener Schicht- und Abscheidevarianten abgebildet.3.2 Beschichtungsrate auf Flachsubstraten

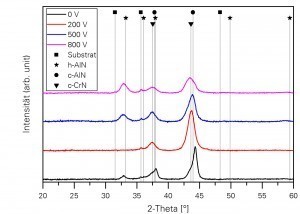

Abb. 6: Diffraktogramm des Schichtsystems AlCrSiN/TiN 66:29:5, N2-Druck 5 PaCharakteristisch für jeden Beschichtungsprozess ist dessen Beschichtungs- oder auch Abscheiderate. Diese Größe gibt an, welche Schichtdicke in einer bestimmten Zeiteinheit unter den jeweiligen Prozessbedingungen erzielt werden kann. In Abhängigkeit von der an das Substrat angelegten Biasspannung lassen sich aus dem Verlauf Rückschlüsse auf die Beschichtbarkeit von komplexen Geometrien ziehen, da dort besonders an Spitzen, Ecken und Kanten durch Effekte im elektrischen Feld (Abb. 1) höhere Feldstärken wirken. Ähnlich verhält es sich an konkaven Bereichen, Senken, Bohrungen o.ä., nur dass dort die effektiv wirkenden Spannungen im Vergleich zur tatsächlich anliegenden Biasspannung abgesenkt werden.

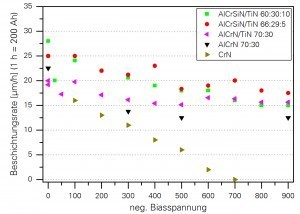

Abb. 6: Diffraktogramm des Schichtsystems AlCrSiN/TiN 66:29:5, N2-Druck 5 PaCharakteristisch für jeden Beschichtungsprozess ist dessen Beschichtungs- oder auch Abscheiderate. Diese Größe gibt an, welche Schichtdicke in einer bestimmten Zeiteinheit unter den jeweiligen Prozessbedingungen erzielt werden kann. In Abhängigkeit von der an das Substrat angelegten Biasspannung lassen sich aus dem Verlauf Rückschlüsse auf die Beschichtbarkeit von komplexen Geometrien ziehen, da dort besonders an Spitzen, Ecken und Kanten durch Effekte im elektrischen Feld (Abb. 1) höhere Feldstärken wirken. Ähnlich verhält es sich an konkaven Bereichen, Senken, Bohrungen o.ä., nur dass dort die effektiv wirkenden Spannungen im Vergleich zur tatsächlich anliegenden Biasspannung abgesenkt werden. Abb. 7: Verlauf der Beschichtungsrate versch. Schichtsysteme in Abhängigkeit von der an das Substrat angelegten negativen BiasspannungBei herkömmlichen monolagigen Schichtsystemen, wie bspw. CrN, kommt es mit steigender Biasspannung zu einem linearen Abfall der Beschichtungsrate. Oberhalb einer Grenzspannung wird keine Schicht mehr aufgetragen, vielmehr kommt es zum Abtrag des Substrates aufgrund der mit hoher Energie auftreffenden Beschichtungsteilchen. Anders verhält es sich bereits bei dem binären System AlCrN. Hier fällt die Beschichtungsrate auch mit zunehmender Spannung ab etwa –300 V kaum noch ab. Das heißt, dass auch mit höherer Spannung noch Schicht aufgebracht werden kann. Besonders deutlich wird dieser Sachverhalt bei nanolagigen Schichtsystemen wie AlCrSiN/TiN. Hier kommt es aufgrund des gleichzeitigen Betriebs der beiden Verdampfer zu einem lagigen Schichtaufbau, welcher im Vergleich zu monolagigen Systemen höhere Abscheideraten und ein geringeres Absenken aufweist. Die Änderung der Abscheiderate weist auf das Auftreten der hexagonalen AlN-Phase ab einer Biasspannung oberhalb 500 V hin (Abb. 6 und Abb. 7).

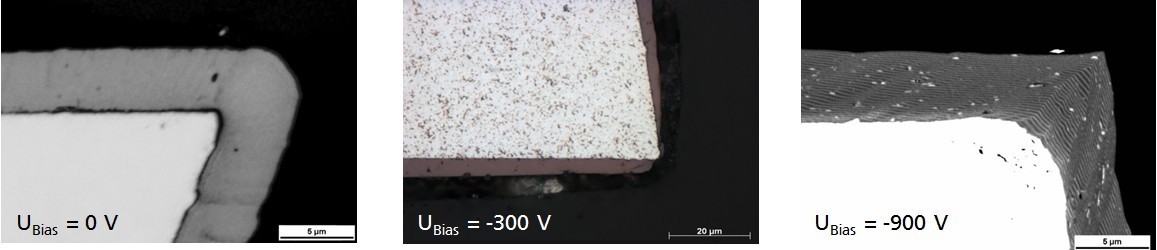

Abb. 7: Verlauf der Beschichtungsrate versch. Schichtsysteme in Abhängigkeit von der an das Substrat angelegten negativen BiasspannungBei herkömmlichen monolagigen Schichtsystemen, wie bspw. CrN, kommt es mit steigender Biasspannung zu einem linearen Abfall der Beschichtungsrate. Oberhalb einer Grenzspannung wird keine Schicht mehr aufgetragen, vielmehr kommt es zum Abtrag des Substrates aufgrund der mit hoher Energie auftreffenden Beschichtungsteilchen. Anders verhält es sich bereits bei dem binären System AlCrN. Hier fällt die Beschichtungsrate auch mit zunehmender Spannung ab etwa –300 V kaum noch ab. Das heißt, dass auch mit höherer Spannung noch Schicht aufgebracht werden kann. Besonders deutlich wird dieser Sachverhalt bei nanolagigen Schichtsystemen wie AlCrSiN/TiN. Hier kommt es aufgrund des gleichzeitigen Betriebs der beiden Verdampfer zu einem lagigen Schichtaufbau, welcher im Vergleich zu monolagigen Systemen höhere Abscheideraten und ein geringeres Absenken aufweist. Die Änderung der Abscheiderate weist auf das Auftreten der hexagonalen AlN-Phase ab einer Biasspannung oberhalb 500 V hin (Abb. 6 und Abb. 7). Abb. 8: Vergleich Stand der Technik mit neuem Schichtsystem; links: starke Kantenverrundung bei 0 V Bias; Mitte: Abplatzung an der Kante schon bei -300 V Bias; rechts: neuentwickeltes Schichtsystem mit Bildung einer scharfen Kante bei -900 V

Abb. 8: Vergleich Stand der Technik mit neuem Schichtsystem; links: starke Kantenverrundung bei 0 V Bias; Mitte: Abplatzung an der Kante schon bei -300 V Bias; rechts: neuentwickeltes Schichtsystem mit Bildung einer scharfen Kante bei -900 V