Oberflächen kommt in nahezu allen Bereichen eine besondere Bedeutung zu: die Medizintechnik verlangt nach unzerbrechlichen und abriebfreien, aber auch korrosions- und hitzebeständigen Instrumenten. Wie hier gibt es auch im Automotive-Umfeld oder – noch deutlicher – in der Luft- und Raumfahrt keine Chance für Nachbesserungen. Und auch in optischer Hinsicht steht die Oberfläche im wahrsten Sinne des Wortes im Vordergrund.

Die Qualität der Veredelung über elektrolytische Verfahren zu optimieren, ist daher ein generelles Anliegen. Gleichzeitig muss die gebotene Wirtschaftlichkeit beachtet werden. So können nur schlanke, automatisierte und fehlerfreie Produktions- bzw. QS-Verfahren die Wettbewerbsfähigkeit langfristig erhalten. Chris Jentner hat seinen Veredelungsbetrieb deshalb komplett auf RFID (radio frequency identification)-Technologie umgestellt. Der 45-Jährige führt seinen in Pforzheim gelegenen gleichnamigen Galvanikbetrieb, der mit 60 Mitarbeitern neben Lohngalvanik von Kleinauftrag bis Massenware auch Kleingalvanisiergeräte und Badchemikalien u. a. für die Schmuckbranche anbietet.

Aufbruch zur digitalen Galvanik

Seit gut fünf Jahren befindet sich am Standort ein selbstwickeltes Betriebsdaten-Erfassungssystem (BDE) im Einsatz. Bei der weitestgehend händischen Steuerung der Produktionsprozesse werden Barcode-Scanner eingesetzt. Das soll sich jetzt grundlegend ändern: ein PHP-basiertes und damit Betriebssystem-unabhängiges System zur Einbindung von RFID-Technologie soll Einzug halten. Erste dafür als Auftragsarbeit in Fernost hergestellte Schreib-/Lese-Module erwiesen sich jedoch als untauglich. Probleme gab es vor allem wegen der in der Galvanik üblichen extremen Rahmenbedingungen. Dazu gehören hohe Feuchtigkeit, Temperaturen bis zu 90 °C und der Umgang mit ätzenden Säuren und Laugen.

Letztlich übernahm ein deutscher Lieferant die Entwicklung der benötigten Antennen und Knotenpunkte; ebenso kommen von dort die RFID-Chips für Gestelle und Trommeln. Im Ergebnis ließ sich ein größerer Abstand zum Produktionsort realisieren: Gut einen halben Meter hinter den Bädern montiert, gewährleisten die RFID-Module dennoch eine sehr präzise und eindeutige Erkennung.

Ein in Testläufen auftretendes Problem der Überlappung von Abstrahlfenstern bei direkt nebeneinander liegenden Prozessbädern konnte indes algorithmisch gelöst werden. So verhindert jetzt die Software über programmierte Filtermechanismen unerwünschte Doppelerkennungen, gewährleistet präzise Signallokalisierungen und ordnet diese eindeutig zu.

Von Betriebsdatenerfassung bis Auswertung

Seit Juli 2019 läuft das System an einer Pilotanlage im Echtbetrieb. Der geschlossene Workflow beginnt mit der Gestellvorbereitung, wo der per RFID-Armband ausgewiesene Bestücker auch im Nachhinein als verantwortlich identifiziert werden kann. An seinem Arbeitsplatz wählt er zunächst ein passendes Leergestell aus und scannt mit einem Barcodescanner den Auftragscode, die jeweiligen Artikel werden angezeigt. Nach Bestückung und Mengeneingabe erfolgt die Übergabe der Auftragsdaten an den RFID-Tag des Gestells, wo damit alle relevanten Daten anliegen – Auftrag und Gestell wurden „verheiratet“ der Bestücker druckt einen Begleitzettel aus.

Dieser meldet sich daraufhin seinerseits per RFID-Armband im System an, führt die vorgesehenen Vorbehandlungen wie Entfetten oder Beizen durch und initiiert die im Auftrag hinterlegten Beschichtungsdurchläufe.

Im Bad sorgt ein Gleichrichter für die Umwandlung von Wechsel- in die erforderliche Gleichspannung. Highlight der RFID-basierten Materialflusssteuerung: Musste früher noch ein Produktionsmitarbeiter anhand eines Plans alle Parameter einstellen, sind an diesem heiklen Prozessschritt nun keine händischen Einstellungen mehr nötig. Vielmehr liefert der RFID-Tag am Gestell oder der Trommel alle erforderlichen Anweisungen wie Volt- bzw. Amperewerte und Be-schichtungszeiten für die Erreichung der präzise definierten Schichtdicken. Der Gleichrichter verhindert außerdem den Stromfluss, wenn die Werte im Bad nicht zu den im Tag gespeicherten Auftragsdaten passen oder etwa von der dort auch hinterlegten Bäderreihenfolge bei Mehrfachbeschichtungen abgewichen werden soll.

„Wir haben Bad, Antenne und Gleichrichter in unserem System zu einer Einheit verschmolzen“, bringt Jentner-Prozessingenieur Marcel Scheidig die Innovation auf den Punkt. „Das versetzt uns in die Lage, elementare Parameter der Bäder wie Temperatur, Leitfähigkeit und pH-Wert automatisch über Messfühler zu überwachen und den Gestellen oder Trommeln mit ihren Aufträgen zuzuordnen.“ Einen großen Vorteil der automatischen Gleichrichter-Einstellung sieht Scheidig aber gerade auch in der hohen Workflow-Effizienz begründet. So lassen sich wechselnde Galvanisierungsdurchgänge mit ganz unterschiedlichen Rahmenbedingungen jetzt zeitsparend wie aus einem Guss abbilden.

Closed Loop mit lückenloser Dokumentation

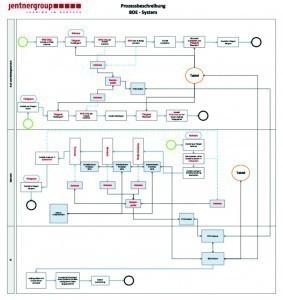

Prozessbeschreibung: Der BDE-Workflow bei der JentnerGroupIm abschließenden Prozessschritt erfolgt analog zum Bestückungsvorgang das ebenfalls systemgetrackte Entfernen der nunmehr fertig beschichteten Teile von den Gestellen. Die gesammelten Prozessdaten werden daraufhin an Auftragskalkulation (Stichwort: Nachkalkulation auf Knopfdruck), Materiallogistik und Qualitätssicherung übergeben sowie für Optimierungsprozesse unter enger Beteiligung der Mitarbeiter herangezogen.

Prozessbeschreibung: Der BDE-Workflow bei der JentnerGroupIm abschließenden Prozessschritt erfolgt analog zum Bestückungsvorgang das ebenfalls systemgetrackte Entfernen der nunmehr fertig beschichteten Teile von den Gestellen. Die gesammelten Prozessdaten werden daraufhin an Auftragskalkulation (Stichwort: Nachkalkulation auf Knopfdruck), Materiallogistik und Qualitätssicherung übergeben sowie für Optimierungsprozesse unter enger Beteiligung der Mitarbeiter herangezogen.

Die erreichte digitale Vernetzung der Produktionsprozesse via RFID hat bei der JentnerGroup einen entscheidenden Wandel eingeläutet. So haben sich die Durchlaufzeiten halbiert, der Einsatz von teurem Edelmetall konnte um zwölf Prozent reduziert und die Liefertreue um 25 Prozent verbessert werden. Bei der errechneten 18-prozentigen Effizienzsteigerung schlagen Anlageplanung und Auslastungsoptimierung, aber gerade auch die Fehlerminimierung zu Buche. „Das System liefert uns wertvolle und detaillierte Einblicke in unsere gesamte Wertschöpfungskette“, betont Jentner. „Das Live-Monitoring und die lückenlose Dokumentation aller Produktionsschritte bieten uns wie auch unseren Kunden ein Höchstmaß an Sicherheit, die in dieser Art und Güte für die Handgalvanik einzigartig ist.“ Dank Browserfähigkeit des Systems kann dabei der externe Zugriff einfach über den nächstgelegenen Internet-Zugang erfolgen.

Die nächsten Schritte

Die Ergebnisse haben überzeugt – aus diesem Grund ist Jentner aktuell dabei, den Echtbetrieb der Pilotanlage schrittweise auf insgesamt 120 galvanische Becken sowie 40 Kontroll-, Aufhänge- und QS-Bereiche auszuweiten. Inklusive der Entwicklung wird ihn das Projekt bis zur Mitte 2020 erreichten Endausbaustufe rund 750 000 Euro gekostet haben. Darüber hinaus hat der RFID-Pionier sein Verfahren bereits zum Patent angemeldet. Aktuell sucht er noch Partner, die mit ihm gemeinsam das System weiterentwickeln und auf dem Galvanikmarkt anbieten.

Jentners Ziel ist es, einen Industriestandard zu setzen: Kein Auftraggeber soll sich mit weniger Qualität und Transparenz zufrieden geben. Schlussendlich könnte jede Handgalvanik, die auf den RFID-Zug aufspringt, dann einen gewichtigen Wettbewerbsvorteil in ihre Amortisationsberechnung einfließen lassen.

Die JentnerGroup auf einen Blick

Im Jahr 1974 in Pforzheim von Kurt Jentner gegründet, lag der Schwerpunkt zunächst auf der Entwicklung von Edel- und Unedelmetall-Elektrolyten. Mittlerweile hat sich das seit 1999 in zweiter Generation von Chris Jentner geleitete Unternehmen mit seinen 60 Mitarbeitern zudem auf die Galvanisierung für Produkte aus verschiedenen Branchen spezialisiert.

Die Jentner Plating Technology GmbH als Teil der JentnerGroup bietet mit ihrem umfangreichen Programm alle Optionen für eine optimale Oberflächenbearbeitung beim Juwelier, im Labor oder auch bei industriellen Serienfertigungen. Darüber hinaus werden Badchemikalien und Kleingalvanisierungsgeräte hergestellt.

Im Lieferprogramm sind Farbgold- und Goldplattierbäder, Glanzsilber- und Rhodiumbäder, Palladium- oder Rutheniumbäder. Aber auch Unedelmetallbäder wie Kupfer oder Nickel. Die Galvaniken der Baureihe Profiline, Comfort und Digital runden das Programm ab.