Since 2013, Prof. Dr. Timo Sörgel’s research group at Hochschule Aalen has been researching the use of electroplating processes to improve today’s electrodes for lithium batteries. A new process has been developed, which the working group calls “composite electroforming”. The process as well as the composite film material produced in the process was applied for as a European patent by the Aalen University of Applied Sciences and granted in Germany, France and Great Britain in January 2019. The world’s first pilot plant for the innovative combination of dispersion deposition and foil electroforming was commissioned in Aalen in December.

Einleitung

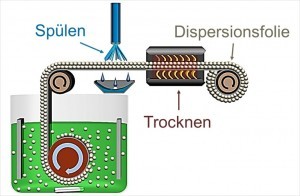

Abb. 1: Schematische Darstellung des einstufigen Prozesses der KompositgalvanoformungIn unserem letzten ausführlichen Artikel zur Herstellung einer innovativen Kathode für Lithium/Schwefel-Akkumulatoren mittels galvanotechnischer Verfahren [1] wurde das neue Konzept der Kombination von Dispersionsabscheidung [2] und Galvanoformung ausführlich beschrieben. Das kombinierte Verfahren – genannt Kompositgalvanoformung – wurde von der Hochschule Aalen in Deutschland, Frankreich und Großbritannien patentiert [3]. Mit Hilfe der Kompositgalvanoformung entstehen in nur einem Prozessschritt selbsttragende Kompositfolien. Da bei der Galvanoformung die Oberfläche des als Substratmaterial dienenden Zylinders abgeformt wird, weist die entstehende Verbundfolie eine glatte, dispersoidfreie Unterseite auf. Die Abwesenheit von Dispersoiden in den ersten Mikrometern der galvanisch aufwachsenden Schicht wird mit dem „Riding“-Effekt erklärt [4]. Die partikelfreie Grundschicht ist für die Folienstabilität und damit die weitere Prozessierung sehr vorteilhaft. Die obere Folienseite, welche dem Elektrolyt zugewandt ist, wächst als Dispersionsschicht auf. Durch gezielte Auswahl und gegebenenfalls auch Funktionalisierung der Dispersoide sowie die Einstellung der Abscheidungsparameter ist es hierbei möglich, eine strukturierte Oberfläche zu erzeugen [5, 6]. Eine schematische Darstellung des Prozesses ist in Abbildung 1 gezeigt.

Abb. 1: Schematische Darstellung des einstufigen Prozesses der KompositgalvanoformungIn unserem letzten ausführlichen Artikel zur Herstellung einer innovativen Kathode für Lithium/Schwefel-Akkumulatoren mittels galvanotechnischer Verfahren [1] wurde das neue Konzept der Kombination von Dispersionsabscheidung [2] und Galvanoformung ausführlich beschrieben. Das kombinierte Verfahren – genannt Kompositgalvanoformung – wurde von der Hochschule Aalen in Deutschland, Frankreich und Großbritannien patentiert [3]. Mit Hilfe der Kompositgalvanoformung entstehen in nur einem Prozessschritt selbsttragende Kompositfolien. Da bei der Galvanoformung die Oberfläche des als Substratmaterial dienenden Zylinders abgeformt wird, weist die entstehende Verbundfolie eine glatte, dispersoidfreie Unterseite auf. Die Abwesenheit von Dispersoiden in den ersten Mikrometern der galvanisch aufwachsenden Schicht wird mit dem „Riding“-Effekt erklärt [4]. Die partikelfreie Grundschicht ist für die Folienstabilität und damit die weitere Prozessierung sehr vorteilhaft. Die obere Folienseite, welche dem Elektrolyt zugewandt ist, wächst als Dispersionsschicht auf. Durch gezielte Auswahl und gegebenenfalls auch Funktionalisierung der Dispersoide sowie die Einstellung der Abscheidungsparameter ist es hierbei möglich, eine strukturierte Oberfläche zu erzeugen [5, 6]. Eine schematische Darstellung des Prozesses ist in Abbildung 1 gezeigt.

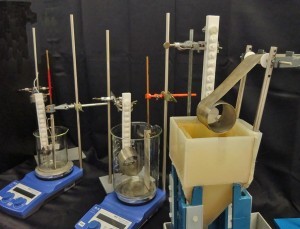

Während die ersten Experimente in der Arbeitsgruppe noch in Bechergläsern mit statischen Substraten durchgeführt worden sind, brachte der Übergang hin zu einem rotierenden Substrat bereits entscheidende Verbesserungen hinsichtlich Homogenität sowie Partikeleinbaurate der Folien mit sich [1, 7, 8]. Diese Methode ist daraufhin weiter optimiert worden.

Verbesserte Versuchsaufbauten

Abb. 2: Evolution der Versuchsanordnungen an der Hochschule Aalen, links: Stahlzylinder mit Durchmesser d = 22 mm, Mitte: Titanzylinder mit d = 68 mm im Batchbetrieb, rechts: Titanzylinder mit d = 68 mm bei kontinuierlicher FolienherstellungNachteile des ursprünglich verwendeten Zylinders mit einem Durchmesser von nur 22 mm waren die geringe Beschichtungsfläche und der ausgeprägte Kanteneffekt. Der Wechsel vom kleinen Stahlzylinder hin zu einem deutlich größeren Titanzylinder (Durchmesser 68 mm) brachte bereits entscheidende Verbesserungen mit sich. Darüber hinaus konnte die beschichtete Fläche pro Versuch von rund 25 cm2 auf 111 cm2 gesteigert werden. Mit Hilfe dieses Aufbaus erfolgte der Machbarkeitsnachweis für die kontinuierliche Kompositgalvanoformung – das Herstellen von Endlosfolien. Endlosfolien können dann entstehen, wenn nach einer Startphase, in welcher eine ausreichend stabile Schicht auf dem Zylinder abgeschieden wird, die entstandene Schicht senkrecht zum Radius eingeschnitten und dann einseitig abgehoben wird. Das Folienende wird fortwährend abgezogen. Für die Herstellung der stabilen Folie besteht im kontinuierlichen Betrieb folglich genau eine Umdrehung des Zylinders Zeit. Die Evolution des Versuchsaufbaus ist in Abbildung 2 dargestellt.

Abb. 2: Evolution der Versuchsanordnungen an der Hochschule Aalen, links: Stahlzylinder mit Durchmesser d = 22 mm, Mitte: Titanzylinder mit d = 68 mm im Batchbetrieb, rechts: Titanzylinder mit d = 68 mm bei kontinuierlicher FolienherstellungNachteile des ursprünglich verwendeten Zylinders mit einem Durchmesser von nur 22 mm waren die geringe Beschichtungsfläche und der ausgeprägte Kanteneffekt. Der Wechsel vom kleinen Stahlzylinder hin zu einem deutlich größeren Titanzylinder (Durchmesser 68 mm) brachte bereits entscheidende Verbesserungen mit sich. Darüber hinaus konnte die beschichtete Fläche pro Versuch von rund 25 cm2 auf 111 cm2 gesteigert werden. Mit Hilfe dieses Aufbaus erfolgte der Machbarkeitsnachweis für die kontinuierliche Kompositgalvanoformung – das Herstellen von Endlosfolien. Endlosfolien können dann entstehen, wenn nach einer Startphase, in welcher eine ausreichend stabile Schicht auf dem Zylinder abgeschieden wird, die entstandene Schicht senkrecht zum Radius eingeschnitten und dann einseitig abgehoben wird. Das Folienende wird fortwährend abgezogen. Für die Herstellung der stabilen Folie besteht im kontinuierlichen Betrieb folglich genau eine Umdrehung des Zylinders Zeit. Die Evolution des Versuchsaufbaus ist in Abbildung 2 dargestellt.

Technikumsanlage

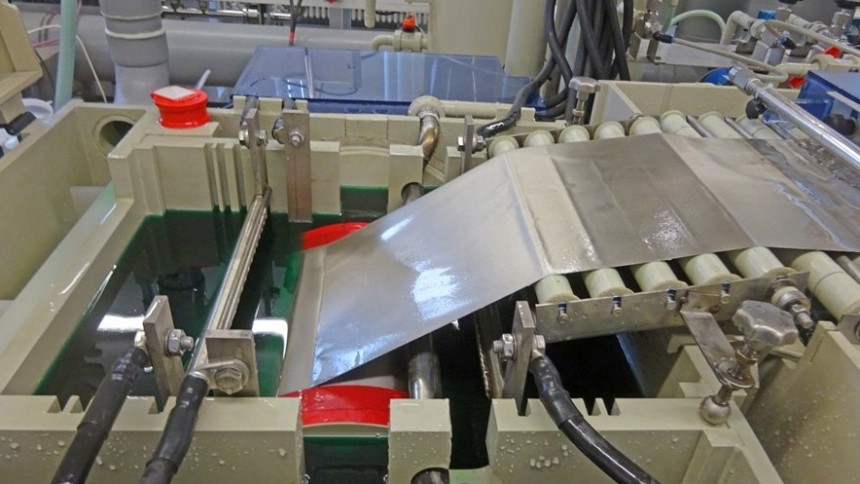

Im Rahmen eines Validierungsprojekts wurde an der Hochschule Aalen Ende 2019 die weltweit erste Technikumsanlage zur kontinuierlichen Kompositgalvanoformung in Betrieb genommen. Die Konzipierung und Planung der Anlage erfolgte gemeinsam mit der Firma Elanis Ivanka Majdacic, die auch die Konstruktion und den Aufbau umgesetzt hat. Herzstück der Anlage ist der Abscheidebehälter mit einer Titanwalze, welche einen Durchmesser sowie eine Zylinderhöhe von jeweils 30 cm aufweist. Der Transport der entstandenen Folie erfolgt mittels eines Rollensystems und eines Vakuum-Förderbands. Eine Vierfach-Kaskadenspüle mit integrierter Warmspüle in der letzten Spülstufe sowie ein Infrarot-Trockner komplettieren die Hauptkomponenten. Abbildung 3 zeigt die Gesamtanlage im Galvanotechnik-Labor der Hochschule Aalen.

Das Elektrolytvolumen umfasst insgesamt ca. 290 Liter, die indirekt auf eine Temperatur von 60 °C geheizt werden. Bei der Technikumsanlage wurde großer Wert auf Flexibilität gelegt, um möglichst viele verschiedene Parameter evaluieren zu können.

Abb. 3: Foto der weltweit ersten Technikumsanlage zur Kompositgalvanoformung im Galvanotechniklabor der Hochschule AalenVariationsmöglichkeiten bestehen unter anderem durch

Abb. 3: Foto der weltweit ersten Technikumsanlage zur Kompositgalvanoformung im Galvanotechniklabor der Hochschule AalenVariationsmöglichkeiten bestehen unter anderem durch

- die separate Ansteuerung der drei Anoden durch unterschiedliche Gleichrichter

- die Veränderung der Walzenposition sowie der Anodenpositionen

- die stufenlose Regelung der Rotationsgeschwindigkeit der Walze im Bereich von 0 bis 80 cm/min

- die Einstellung der optimalen Konvektion durch Verwendung zweier Umwälzpumpen sowie drei verschiedener, schwenkbarer Anströmrohre.

Die homogene Verteilung der Dispersoide im Elektrolyten wird durch ein Rührwerk in Verbindung mit einem Umwälzpumpkreislauf sichergestellt.

Elektrolytchemie

Während das Proof-of-Concept der neuen Methode noch mit Kupferelektrolyten [9] erfolgte, zeigte sich schnell, dass sowohl in Bezug auf die Galvanoformung als auch für die spätere Batterieanwendung Nickel als Matrixmetall entscheidende Vorteile bringt. Während die ersten Versuche noch mit einem klassischen Watt’s Nickel-Elektrolyten durchgeführt worden sind, erfolgte aufgrund der aufgetretenen inneren Spannungen der Wechsel hin zu einem Nickelsulfamat-Elektrolyten.

Aktuell wird in der Technikumsanlage ein Nickelsulfamat-Elektrolyt in Kombination mit unlöslichen Anoden eingesetzt. Der Ansatz erfolgt mit einer Nickelionenkonzentration von 110 g/L aus Nickelsulfamatkonzentrat (180 g/L; techn. rein; BRW Elektrochemie GmbH & Co. KG, Balve) und einem Borsäuregehalt von 30 g/L (techn. rein; BRW Elektrochemie GmbH & Co. KG, Balve).

Anodenseitig werden eine platinierte Titan-Streckmetall-Anode sowie zwei geschlossene, platinierte Titananoden eingesetzt. Die Anoden sind in einem an die Walze angepassten Radius gekrümmt. Der Abstand zur Walze ist zwischen 30 mm und 120 mm einstellbar.

Während des Prozesses dient Nickelhydroxycarbonat (39 % Nickelgehalt, techn. rein; BRW Elektrochemie GmbH & Co. KG, Balve) als Nickellieferant. Gleichzeitig wird durch die Zugabe des basischen Nickelsalzes die pH-Wert-Erniedrigung als Folge der Sauerstoffentwicklung an der Anode kompensiert. Die Steuerung der Zudosierung erfolgt automatisiert in Abhängigkeit des pH-Werts.

Zur Herstellung des Dispersionselektrolyten wird zunächst der Nickelsulfamat-Elektrolyt direkt in der Anlage angesetzt, aufgeheizt und umgewälzt. Anschließend werden die Dispersoide direkt zum Elektrolyten in die Anlage zugegeben.

Dispersoide

Wie bereits in vergangenen Publikationen [9, 10] beschrieben, hat sich als Aktivmaterial für dieses Verfahren der Einsatz von Polythiophen-funktionalisierten Schwefelpartikeln bewährt. Während Schwefel hydrophob ist und in wässrigen Elektrolyten aufschwimmt, lässt sich Polythiophen-funktionalisierter Schwefel sehr gut dispergieren und in die Dispersionsschicht einbauen.

Die chemische Funktionalisierung der Schwefelpartikel erfolgt in Anlehnung an eine von Wu et al. beschriebene Synthese [11] und wurde von uns bereits im 550-g-Maßstab erfolgreich durchgeführt. Das so erhaltene Batterieaktivmaterial wird bevorzugt in Konzentrationen von 10 g Partikel je 1 L Nickelsulfamat-Elektrolyt verwendet. Für die ersten Versuchsreihen auf der Technikumsanlage wurden Partikelkonzentrationen von ca. 2 g/L eingesetzt.

Ergebnisse

Bislang wurden auf der Technikumsanlage Stromstärken zwischen 10 und 150 A je Anode, entsprechend einer Gesamtstromstärke von 30 bis 450 A und einer kathodischen Stromdichte von ca. 1 bis 15 A/dm2 eingestellt. Die Drehgeschwindigkeit der Walze wurde in einem Bereich von 4 bis 25 cm/min variiert, d. h. eine volle Umdrehung wurde nach 3 bis 24 Minuten erreicht.

Durch Variation der Drehgeschwindigkeit wird die Verweildauer der Folie im Elektrolyten gesteuert, d. h. je schneller die Umdrehungsgeschwindigkeit bei gleichbleibender Stromdichte, desto geringer die Abscheidedauer und desto dünner die kompositgalvanogeformte Dispersionsfolie.

In Abbildung 4 (oben) ist die Elektrodenfolie während der Entstehung auf der Technikumsanlage gezeigt.

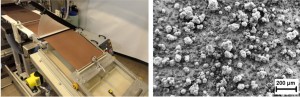

Abb. 5: Links: Kompositgalvanogeformte Elektrodenfolie nach Spülen und Trocknen am Ende der Technikumsanlage; rechts: rasterelektronenmikroskopische Aufnahme einer auf der Technikumsanlage produzierten, kompositgalvanogeformten Elektrodenfolie mit stark strukturierter OberflächeEs ist bereits erfolgreich gelungen, bei Geschwindigkeiten von bis zu 25 cm/min rund zweihundert Meter der innovativen Folien mit einer Breite von 30 cm herzustellen. Die Dispersionsschichten wachsen hierbei – wie bereits bei den Versuchen im Becherglas beschrieben – stark strukturiert auf. Ein Foto sowie eine rasterelektronenmikroskopische Aufnahme einer auf der Technikumsanlage produzierten Elektrodenfolie werden in Abbildung 5 gezeigt.

Abb. 5: Links: Kompositgalvanogeformte Elektrodenfolie nach Spülen und Trocknen am Ende der Technikumsanlage; rechts: rasterelektronenmikroskopische Aufnahme einer auf der Technikumsanlage produzierten, kompositgalvanogeformten Elektrodenfolie mit stark strukturierter OberflächeEs ist bereits erfolgreich gelungen, bei Geschwindigkeiten von bis zu 25 cm/min rund zweihundert Meter der innovativen Folien mit einer Breite von 30 cm herzustellen. Die Dispersionsschichten wachsen hierbei – wie bereits bei den Versuchen im Becherglas beschrieben – stark strukturiert auf. Ein Foto sowie eine rasterelektronenmikroskopische Aufnahme einer auf der Technikumsanlage produzierten Elektrodenfolie werden in Abbildung 5 gezeigt.

Aufgrund der starken Strukturierung und der offenen, korallenriff-ähnlichen Struktur ist das eingebundene Ak-tivmaterial bei der späteren Verwendung in Batterietestzellen für den Batterieelektrolyten sehr gut zugänglich. Dies und auch die verbesserten Leitpfade aufgrund der direkten Anbindung an das Matrixmetall ermöglichen ein schnelleres Laden- und Entladen im Vergleich zu kompakten, komprimierten Elektrodenschichten.

Anwendung

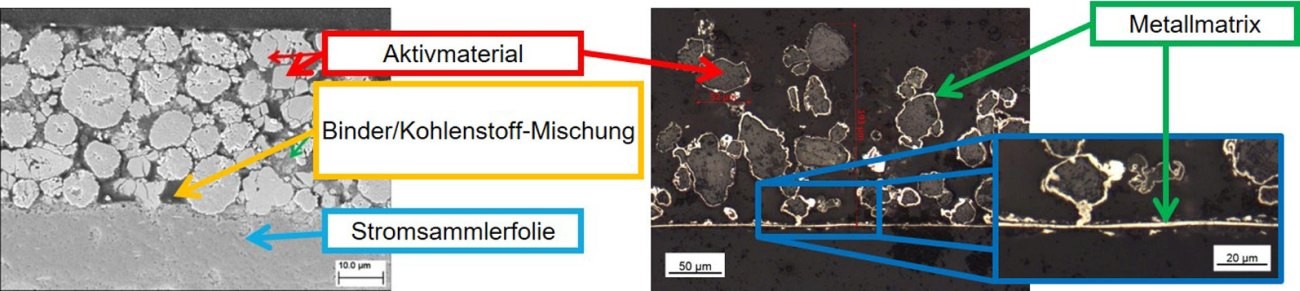

Lithium/Schwefel-Akkumulatoren gelten aufgrund ihrer hohen spezifischen Energie als vielversprechende Speichertechnologie bei der Realisierung der Energiewende. Konventionelle Lithium/Schwefel-Zellen bestehen aus einer Schwefel-Komposit-Kathode, welche eine Mischung aus dem Aktivmaterial Schwefel, einem Leitadditiv wie Carbon Black und einem polymeren Binder darstellt [12, 13]. Als Alternative zur klassischen Herstellungsmethode kommt in Aalen das innovative Verfahren der Kompositgalvanoformung zum Einsatz. In Abbildung 6 sind rasterelektronenmikroskopische Aufnahmen von Querschliffen einer Kathode nach Stand der Technik und einer kompositgalvanogeformten Kathode gezeigt.

Abb. 6: Vergleich einer klassischen Kompositkathode nach Stand der Technik (links) mit einer kompositgalvanogeformten Kathode (rechts)

Abb. 6: Vergleich einer klassischen Kompositkathode nach Stand der Technik (links) mit einer kompositgalvanogeformten Kathode (rechts)

Bei Kathodenmaterialien nach dem Stand der Technik ist stets ein Kompromiss zwischen den Additiven – Binder und Kohlenstoff/Leitruß – erforderlich. Durch die Zugabe von Binder steigt die mechanische Stabilität der Elektrode, gleichzeitig wird jedoch der Korngrenzenwiderstand erhöht, was sich nachteilig auf die Leitfähigkeit auswirkt. Durch Erhöhung des Anteils an Leitzusatz wie Kohlenstoff steigt die elektrische Leitfähigkeit, gleichzeitig wird jedoch die mechanische Stabilität der Elektrode herabgesetzt.

Das an der Hochschule Aalen entwickelte Verfahren erlaubt erstmals die synergetische Optimierung, da die mechanische UND elektrische Kontaktierung des Aktivmaterials durch ein einziges Metall erfolgt. Darüber hinaus ergeben sich deutliche Vorteile in Bezug auf die Stromsammlerfunktion. Im Fall der Kompositgalvanoformung gibt es keine stoffliche Trennung von Stromsammler und Elektrodenmaterial. Da der Stromsammler in situ erzeugt und dann direkt mit dem Aktivmaterial verbunden wird, besteht keine Gefahr der Passivierung an der Phasengrenze Metall/Aktivmaterial.

Der Aufbau der kompositgalvanogeformten Elektroden lässt folgende Vorteile erwarten:

- verbesserte Batterieeigenschaften in Bezug auf Ladungs- und Energiedichte, Energieeffizienz, Zyklen- und Ratenfestigkeit (Schnellladefähigkeit)

- Einsparungspotential durch Verzicht auf Bindemittel und elektrisch leitfähige Füllpartikel

- synergetische Optimierung der mechanischen und elektrischen Kontaktierung der Aktivmaterialpartikel

- Einsatz in Li/Schwefel- und Li-Ionen-Zellen, sowohl kathoden-, also auch anodenseitig, möglich

- Einstufiger Herstellungsprozess durch kombinierte Dispersionsabscheidung und Galvanoformung

- Umweltfreundlicherer Produktionsprozess durch die Herstellung der Folien aus wässrigen Elektrolyten hoher Standzeit anstelle der im Stand der Technik eingesetzten toxischen organischen Lösungsmittel, die nach dem Applikationsprozess verdampft werden müssen

- Vereinfachung von Recycling-Prozessen am Ende des Produktlebenszyklus durch Verringerung der Anzahl an Kathodenkomponenten und vereinfachte Trennbarkeit

Zur Evaluation der Batteriekennzahlen werden Pouchzellen aufgebaut und elektrochemisch charakterisiert. Dafür werden aus den hergestellten Folien Elektrodensheets (vgl. Abb. 7, links) ausgestanzt, welche die Kathode darstellen. Als Anode wird Lithium-Folie verwendet, welche auf eine Ableiterfolie aus Kupfer aufgebracht wird. Ein polymerer Separator (in der Regel Polyolefin) trennt zuverlässig Kathoden von Anodenraum und verhindert damit einen internen Kurzschluss. Ein Gemisch aus 1,2-Dimethoxyethan mit 1,3-Dioxolan (1:1, vol:vol) sowie 0,75 mol/L Lithiumnitrat und 1 mol/L Lithiumbis(trifluormethansulfonyl)imid (LiTFSI) dient als Batterieelektrolyt.

Abb. 7: Komponenten zum Aufbau von Pouchzellen. Von links nach rechts: ausgestanzte kompositgalvanogeformte Kathode mit Ableitertab aus Nickel, Kupferfolie als anodischer Stromableiter mit Ableitertab aus Nickel, Lithium-Folie aufgebracht auf den Cu-Stromableiter, Separator (Polyolefin), Pouchzellfolie, Batterieelektrolyt

Abb. 7: Komponenten zum Aufbau von Pouchzellen. Von links nach rechts: ausgestanzte kompositgalvanogeformte Kathode mit Ableitertab aus Nickel, Kupferfolie als anodischer Stromableiter mit Ableitertab aus Nickel, Lithium-Folie aufgebracht auf den Cu-Stromableiter, Separator (Polyolefin), Pouchzellfolie, Batterieelektrolyt

Nach den ersten erfolgreichen Tests wird der Pouchzellbau in den kommenden Monaten intensiviert. Elektrochemische Batterietests wie elektrische Impedanzmessungen, Cyclovoltammetrie und Zyklisierungen folgen zeitnah.

Zusammenfassung und Ausblick

An der Hochschule Aalen wird seit 2013 an der innovativen Idee der Kombination von Dispersionsabscheidung und Galvanoformung – genannt Kompositgalvanoformung – intensiv geforscht. Ende 2019 wurde erfolgreich die weltweit erste Technikumsanlage in Betrieb genommen. Dabei war es bereits möglich, bei Geschwindigkeiten von bis zu 25 cm/min rund zweihundert Meter der innovativen Batterieelektrodenfolien herzustellen. Die flexible Anlage erlaubt dabei zahlreiche Variationsmöglichkeiten für die Evaluation eines breiten Parameterfensters.

Im nächsten Schritt sollen die Abscheidungsparameter ausführlich untersucht und die Einbaurate an Aktivmaterial optimiert werden. Batterietests an Pouchzellen zur Bestimmung der Zellcharakteristika sind in Vorbereitung.

Dank

Wir danken dem Bundesministerium für Bildung und Forschung BMBF für die Förderung dieser Arbeiten im Rahmen des Projekts GoForE (Förderkennzeichen 03VP05120). Besonderer Dank gilt unserem Anlagenbauer, der Firma ELANIS Ivanka Majdacic, sowie Herrn Michael Schüle für seine Research-Master-Arbeit auf diesem Gebiet.

Literatur

[1] C. Erhardt; S. Meinhard; Sörgel: Galvanotechnik 106, 2015, 2396

[2] T. Sörgel; J. Meyer: WoMag 9, 2, 2013, 24–33

[3] T. Sörgel; S. Meinhard; Sörgel: EP 3 114 721 B1, 2015

[4] L. Stappers; J. Fransaer: J. Electrochem. Soc. 154, 2007, D598

[5] R. Winand: Hydrometallurgy 29, 1992, 567

[6] R. Bazzard; P.J. Boden: Trans. Inst. Met. Finish., 1972, 63

[7] C. Erhardt; Sörgel; S. Meinhard; T. Sörgel: Jahrbuch Oberflächentechnik 2015, 198

[8] T. Sörgel: ZVO Report 2019, 46

[9] C. Ehrhardt; Sörgel; S. Meinhard; T. Sörgel; J. Power Sources, 296, 2015, 70

[10] Sörgel; O. Kesten; A. Wengel; T. Sörgel: Energy Storage Mater., 10, 2018, 223

[11] F. Wu; J. Chen; R. Chen; S. Wu; L. Li; S. Chen; T. Zhao: J. Phys. Chem. C, 115, 2011, 6057

[12] A. Manthiram; Y. Fu; S.-H. Chung; C. Zu; Y.-S. Su: Chem. Rev., 114, 2014, 11751

[13] H.-J. Peng; J.-Q. Huang; X.-B. Cheng; Q. Zhang: Adv. Energy Mater. 7, 2017, 1700260