The production of thick Al layers at moderate temperatures is of great interest for many applications. In this paper the galvanic deposition of aluminium for printed circuit board and microsystem technology is investigated. Influencing variables on the layer morphology are represented by deposition on silicon substrates with a gold seed layer. The current density and the electrolyte temperature have a great influence on the microstructure of the layers produced. The deposition parameters evaluated for the gold seed layer cannot be transferred to an aluminium seed layer.

Vias are very important for a functional printed circuit board. In this article different approaches for the coating of such through-hole contacts are presented. Furthermore, the structuring of the aluminium layers is described using photoresist including etching of the seed layer.

4.2.3 Anschlagkupfer

Für die Leiterplattenproben mit Anschlagkupfer wird ebenfalls die Pulsstromabscheidung untersucht. Diese Stromführung hat sich für die vorhergehenden Via-Vorbeschichtungen als zielführend herausgestellt. Die Variation von Pulsen mit unterschiedlichen Stromdichten, Frequenzen und Tastverhältnissen wurde gewählt, um Einflussgrößen auf die Schichtqualität auszumachen.

Die hergestellten Proben wurden hinsichtlich folgender Eigenschaften charakterisiert:

- Elektrische und thermische Leitfähigkeit

- Füllgrad des Vias

Elektrische und thermische Leitfähigkeit

Die elektrische Leitfähigkeit σ für Al wird in der Literatur mit 3,6 · 10–7 S/m angegeben. Mit galvanischen Schichten sind solche Kennwerte meist in den gleichen Größenordnungen erreichbar. Für die in Tabelle 2 gelisteten Proben ist die elektrische Leitfähigkeit bei 25 °C, 50 °C und 100 °C mittels 4-Spitzenmessung bestimmt worden. Aus den σ-Werten kann mit Hilfe des Wiedemann-Franz'schen Gesetzes die thermische Leitfähigkeit λ berechnet werden. Die Kennwerte sind in Tabelle 2 aufgeführt. Aufgrund der manuellen Messung mit einer Waferprobestation muss mit einem Messfehler von bis zu 20 % gerechnet werden. In der Tabelle sind die Werte der Probe Cu31 bis Cu34 grün markiert. Diese sind in einem Batch gemessen worden, so dass der Fehler untereinander vernachlässigbar ist. Die resultierenden Leitfähigkeitskennwerte kommen den Tabellenwerten des Bulk-Al sehr nah. Um eine endgültige Aussage über die elektrische und thermische Leitfähigkeit des galvanischen Al zu treffen, sind allerdings reproduzierbarere Untersuchungen mit einem gesonderten Layout notwendig. Mit einer Mäanderstruktur können die Abstände der Messnadeln und die Leiterstrecke exakt eingehalten werden.

|

Nr. |

Stromdichte |

Frequenz |

Schichtdicke |

elektr. Leitfähigkeit |

therm. Leitfähigkeit |

||||

|

|

mA/cm2 |

Hz |

µm |

S/m |

W/m · K |

||||

|

|

|

|

|

25 °C |

50 °C |

100 °C |

25 °C |

50 °C |

100 °C |

|

Al |

|

|

|

3,6E+07 (bei 20 °C) |

234 (bei 20 °C) |

||||

|

Cu21 |

25 |

10 |

10,8 |

1,1E+08 |

7,0E+07 |

2,8E+07 |

768 |

470 |

257 |

|

Cu22 |

30 |

10 |

10,7 |

6,2E+07 |

5,9E+07 |

5,5E+07 |

451 |

417 |

504 |

|

Cu24 |

25 |

25 |

12,5 |

5,5E+07 |

5,3E+07 |

4,8E+07 |

399 |

423 |

439 |

|

Cu25 |

30 |

25 |

12,1 |

5,6E+07 |

5,4E+07 |

4,8E+07 |

409 |

404 |

436 |

|

Cu26 |

25 |

50 |

12,2 |

5,6E+07 |

5,1E+07 |

4,2E+07 |

410 |

453 |

387 |

|

Cu27 |

30 |

50 |

11,7 |

5,6E+07 |

5,7E+07 |

5,3E+07 |

406 |

379 |

481 |

|

Cu28 |

25 |

25 |

19,1 |

4,8E+07 |

4,8E+07 |

4,4E+07 |

353 |

442 |

400 |

|

Cu29 |

30 |

25 |

16,6 |

5,1E+07 |

5,6E+07 |

5,8E+07 |

376 |

420 |

526 |

|

Cu30 |

25 |

50 |

15,1 |

6,0E+07 |

5,3E+07 |

5,3E+07 |

441 |

248 |

486 |

|

Cu31 |

30 |

25 |

17,4 |

3,4E+07 |

3,1E+07 |

2,9E+07 |

246 |

234 |

261 |

|

Cu32 |

30 |

25 |

17,7 |

3,2E+07 |

3,0E+07 |

2,7E+07 |

231 |

248 |

245 |

|

Cu33 |

30 |

25 |

16,2 |

3,4E+07 |

3,1E+07 |

3,1E+07 |

247 |

235 |

280 |

|

Cu34 |

21 |

- |

17,8 |

3,2E+07 |

3,0E+07 |

2,8E+07 |

231 |

235 |

256 |

Füllgrad der Vias

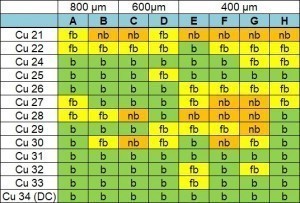

Zur Bestimmung des Füllgrades sind die Vias mit 800 µm und 600 µm Durchmesser auf einer Schräge unter einem Lichtmikroskop angeordnet worden. Mit dieser Methode können diese Via-Größen sicher eingeschätzt werden. Die 400 µm und 200 µm Vias hingegen müssen mittels Querschliff präpariert werden. Für die Zuordnung der Vias auf den Proben wurde eine Kennzeichnung eingeführt (siehe Abb. 11). Die Vias werden mit „beschichtet (b)“, „fast beschichtet (fb)“ und „nicht beschichtet (nb)“ charakterisiert. Dabei bedeutet fb, dass das Cu noch etwas durch die Al-Schicht durchscheint. Bei nb ist das Cu noch deutlich sichtbar. In Abbildung 12 ist die Auswertung der Via-Durchmesser 800–400 µm dargestellt. Es wird ersichtlich, dass die Proben mit geringeren Schichtdicken (bis Cu27) oft mit „fb“ eingruppiert sind. Die Probe Cu25 sticht hierbei hervor: es sind fast alle Vias als „beschichtet“ kategorisiert. Mit den Abscheideparametern von Cu25 wurden auch die Proben Cu31–33 beschichtet, wobei diese Wiederholungsproben die doppelte Ladung (doppelter Strom, gleiche Zeit) erfahren haben. Auch bei diesen Proben konnte eine gute Beschichtung bis zum 400 µm Via festgestellt werden. Anschließende Querschliffuntersuchungen der 400 µm und 200 µm Vias sollen eine aussagekräftige Schlussfolgerung möglich machen.

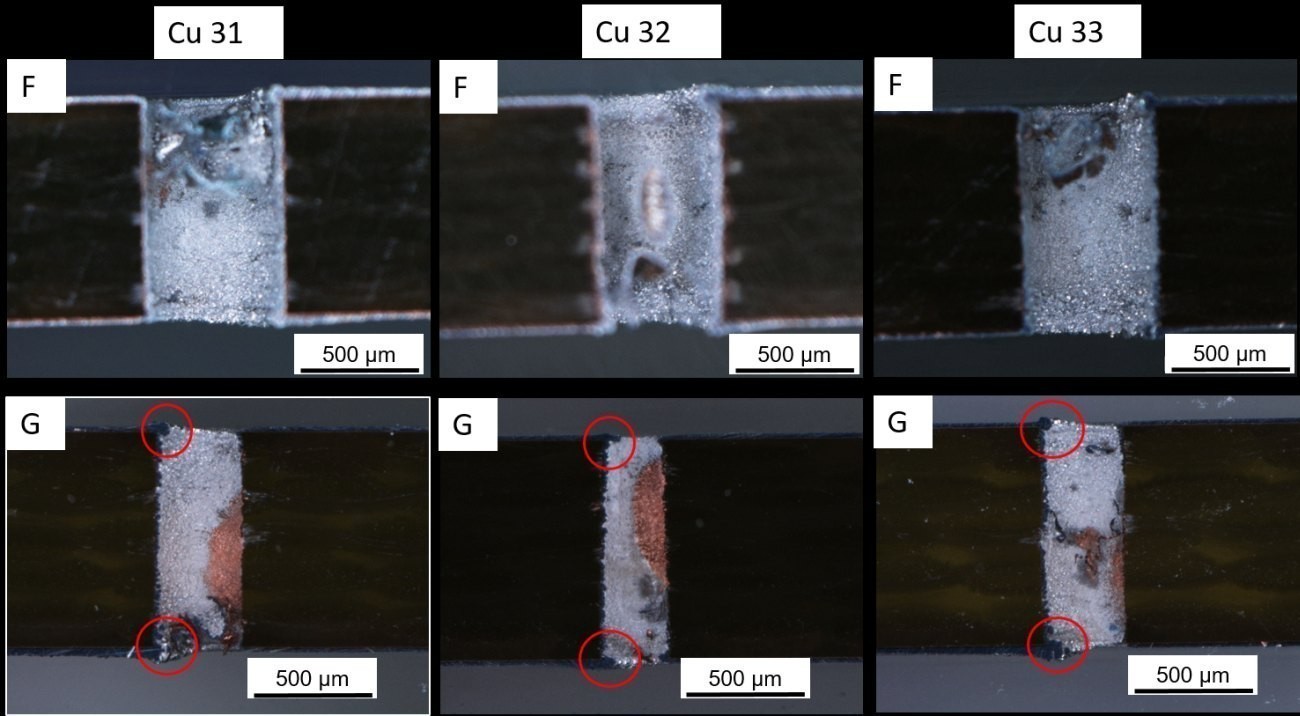

In Abbildung 13 sind Lichtmikroskop-Aufnahmen der 400 µm „F“ und „G“-Vias der Proben Cu31 bis 33 dargestellt. Die „F“-Vias sind vollständig beschichtet. Die „G“-Vias hingegen sind nicht komplett mit Al beschichtet. Bei den „G“-Vias wird deutlich, dass sich an den Ecken der Via-Öffnungen Al-Cluster (rot markiert) gebildet haben, welche immer genau gegenüber der Stelle mit freiliegendem Cu liegen. Dieses Verhalten wird in den Untersuchungen häufig beobachtet. Eine mögliche Erklärung für die offenen Cu Stellen ist die schlechte Via-Durchflutung im Becherglas, so dass sich Gasblasen an den Via-Wänden festsetzen. Die Kanten der Via-Öffnungen haben eine lokal höhere Stromdichte, so dass aus dem Via strömende Al-Ionen sich dort schneller entladen und somit diese Cluster anhäufen. In wässrigen Systemen kann dieser Effekt auch beobachtet werden, wenn keine Additive mit unterdrückender Wirkung (Suppressor) eingesetzt werden.

Abb. 13: Lichtmikroskop-Aufnahmen von 400 µm Via „F“ und „G“ der Proben Cu31–33

Abb. 13: Lichtmikroskop-Aufnahmen von 400 µm Via „F“ und „G“ der Proben Cu31–33

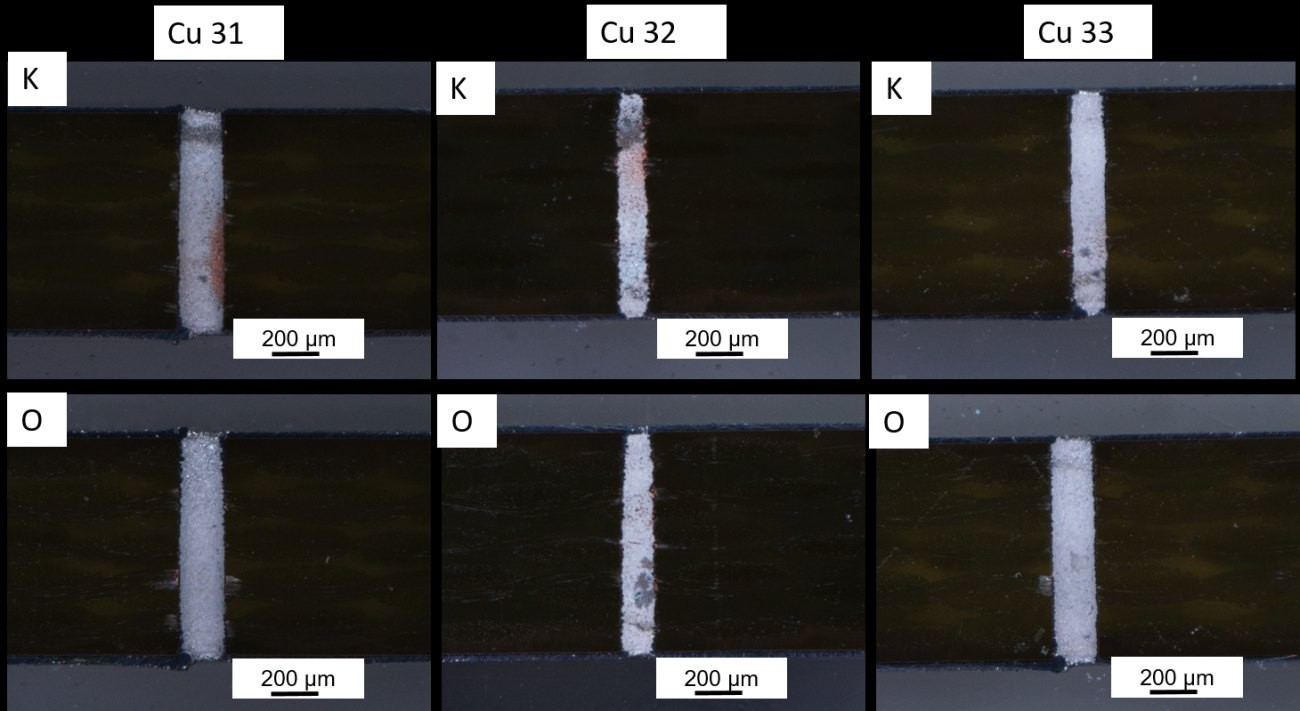

Der Füllgrad der 200 µm Vias ist in Abbildung 14 exemplarisch für „K“ und „O“ dargestellt. Die „O“-Vias sind bei allen Proben komplett beschichtet. Bei den „K“-Vias hingegen scheint die Cu-Startschicht noch durch die Al-Schicht. Die Al-Schicht ist noch nicht komplett aufgebaut. Dennoch sind die Vias von oben bis unten mit Al versehen. Zusammenfassend kann die Beschichtung von Via-Seitenwänden mit Cu-Startschicht in einem einfachen Versuchsaufbau nachgewiesen werden. Wenngleich die Homogenität über eine Probe noch weitere Herausforderungen mit sich bringt. Die Vias an den Probenkanten sind immer stärker beschichtet als die Vias in der Probenmitte. Eine Kathodenbewegung zwischen den Anoden, wie es in der Leiterplattenindustrie üblich ist, zeigt im Becherglasaufbau keine signifikante Verbesserung.

Abb. 14: Lichtmikroskop-Aufnahmen von 200 µm Via „K“ und „O“ der Proben Cu31–33

Abb. 14: Lichtmikroskop-Aufnahmen von 200 µm Via „K“ und „O“ der Proben Cu31–33

4.2.4 Strukturierung der Al-Schichten

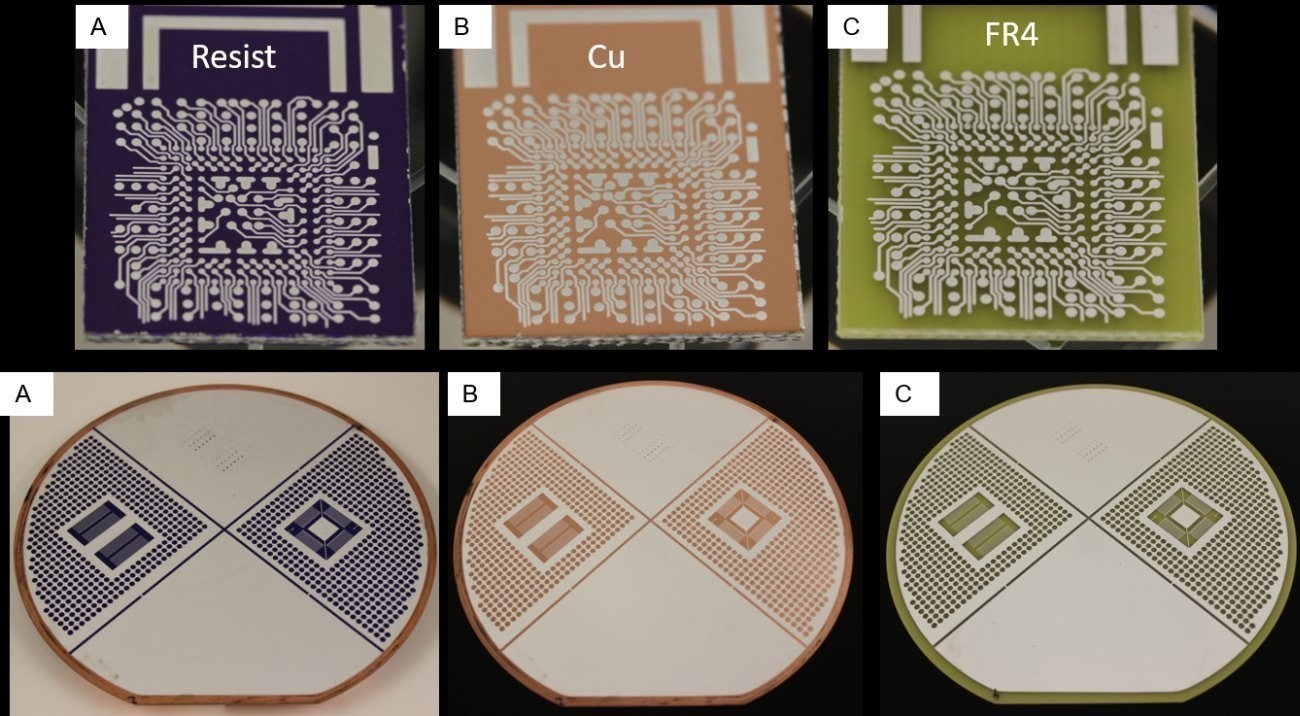

In Abbildung 15 ist die Prozesskette zur strukturierten Al-Abscheidung dargestellt, wobei die weißen Strukturen die Al-Schicht sind. In Abbildung 15 A ist die Probe mit dem Resist „Photec 6250“ versehen. Dieser wird mit dem Resistremover PC4069 entfernt. Das darunterliegende Cu, welches als Startschicht für die Abscheidung dient, wird mit einer 20 %igen NaPS-Lö-sung freigelegt (siehe Abb. 15 B). Durch das Ätzen des Cu werden die Al-Strukturen freigestellt (Abb. 15 C).

Abb. 15: Fotografien zur Prozessfolge für die Herstellung strukturierter Al-Schichten auf Cu-Kaschierung für Chip- und Waferformat

Abb. 15: Fotografien zur Prozessfolge für die Herstellung strukturierter Al-Schichten auf Cu-Kaschierung für Chip- und Waferformat

Die Übertragung der Abscheidung sowie die Freistellung der Strukturen muss auch auf größere Substrate übertragbar sein. Daher sind die Abscheidungen auf 150 mm Waferformat nicht hinsichtlich der Mikrostruktur untersucht worden, sondern auf weitere Prozessfähigkeit. Die Abscheidung auf Cu- und Al-Kaschierung erfolgt mittels Pulsstromabscheidung. Die Homogenität und Dichtheit der Schichten hat sich aus den Chiplevel-Untersuchungen bewährt. Für die Al-Kaschierung sind Hafttests durchgeführt worden, um sicher zu stellen, dass der anodische Rückpuls zur Oxidentfernung ausreichend lang ist.

Der Resist wird für Al- und Cu-Kaschierung gleichermaßen mit dem PC4069 entfernt. Mit der Cu-Kaschierung kann der Strukturierungsprozess eins-zu-eins von Chiplevel übertragen werden (Abb. 15). Das Ätzmittel für die Freistellung der Al-Strukturen auf Al-Kaschierung ist jedoch nicht trivial, da der Angriff überall gleich stark ist. Die Verwendung von alkalischen Ätzlösungen scheint aber erfolgsversprechender zu sein als saure Ätzlösungen.

5 Zusammenfassung und Ausblick

Die galvanische Al-Abscheidung wurde hinsichtlich der Einflussfaktoren Stromdichte, Temperatur, Stromführung und Startschicht auf Si-Substraten untersucht. Die Ergebnisse zeigen, dass sich höhere Stromdichten bei der Al-Abscheidung positiv auf die Schichtbildung auswirken. Weiterhin ist es vorteilhaft bei höheren Temperaturen zu arbeiten, da sich aufgrund der gesteigerten Ionenmobilität die Abscheidegeschwindigkeit erhöht. Bei Schichten, die mit Stromdichten > 20 mA/cm2 hergestellt wurden, ist der Temperatureinfluss von 30 °C zu 50 °C gering. Die Mikrostruktur ändert sich kaum, da das Kristallisationspotential ausreichend hoch ist. Die Pulsstromabscheidung sorgt für weitere Variablen beim Abscheideprozess. Entscheidend scheint das Tastverhältnis zu sein. Ist die Pulspause zu lang verringert sich die durchschnittliche Stromdichte und somit steigt die Schichtrauheit. Die Abscheideparameter der Chiplevel-Untersuchungen konnten auf Waferlevel übertragen werden. Allerdings verhält sich Au als Startschicht anders als Al, so dass die optimalen Abscheideparameter für eine Al-Startschicht noch evaluiert werden müssen.

Auf den Leiterplattensubstraten wird die Beschichtung von Durchkontaktierungen mit verschiedenen Startschichten betrachtet. Die prinzipielle Machbarkeit der Via-Beschichtung kann mit Cu vorbeschichteten Vias erfolgreich nachgewiesen werden, wenngleich die Homogenität der Beschichtung über die Probe nicht gewährleistet werden kann. Für eine vollständige Al-Leiterplatte wäre aber die Abscheidung auf dem elektrisch leitfähigen Polymer bzw. der Graphitschicht wünschenswert. Die Ansätze dafür sind vielversprechend. Für die Realisierung sind aber weitere Forschungsarbeiten in den Elektrolyten und die Anlagentechnik zu investieren. Der Elektrolyt muss eine höhere Leitfähigkeit aufweisen und die Vias sollten direkt mit dem Elektrolyten durchströmt werden, um den Ionenaustausch sicherzustellen. Die elektrische und thermische Leitfähigkeit der Al-Schichten ist mit reinem Al vergleichbar. Da die hier verwendete Messmethode nicht hinreichend stabil ist, sollten die Schichten mit einem gesonderten Layout nochmals gemessen werden. In diesem Layout wird die Al-Schicht mittels Pattern Plating strukturiert. Diese Methode kann für die Cu-Kaschierung der Leiterplatte gut dargestellt werden. Die Al-Kaschierung gestaltet sich hinsichtlich der Strukturfreistellung komplexer, da sowohl die Kaschierung als auch die galvanische Schicht gleichermaßen von einem Ätzmedium angegriffen werden.

Die Untersuchungen legen den Grundstein für weitere Forschungs- und Entwicklungsarbeiten im Bereich der Al-Abscheidung für die Mikrosystem- und Leiterplattentechnik. Vor allem für die Leiterplattenbranche ist eine Alternativtechnologie zur bisherigen Cu-Leiterplatte von großem Interesse. Um die Al-Abscheidungen zur industriellen Reife zu bringen, bedarf es weitere Forschung hinsichtlich des Elektrolyten, der Anlagentechnik, des Recyclings des Elektrolyten und des Abscheideverhaltens bei Zusammensetzungsänderung im Elektrolyten.

Danksagung

Die Autoren bedanken sich für die Förderung innerhalb der Initiative „KMU-innovativ für die Informations- und Kommunikationstechnologie“ vom Bundesministerium für Bildung und Forschung (Projekt „AioLi“, Förderkennzeichen 16ES0329K). Des Weiteren bedanken sich die Autoren für die fortwährend gute Zusammenarbeit mit den Projektpartnern First Sensor Microelectronic Packaging Dresden GmbH, Jenaer Leiterplatten GmbH, IoLiTec GmbH, Smart Membranes GmbH, Siegert Thinfilm Technology GmbH und NB Technologies GmbH.

Referenzen

- G. Angerer; A. Mohring; F. Marscheider-Weidemann; M. Wietschel: Kupfer für Zukunftstechnologien, (2010)

- https://www.elektronikpraxis.vogel.de/knappes-kupfer-bis-2035-schliessen-weltweit-200-minen-a-704986/ Stand: 12.04.2018

- https://www.elektronikpraxis.vogel.de/engpass-kupferfolie-wohin-driftet-die-leiterplattenindustrie-a-579650/index2.html/ Stand: 30.12.2017

- P.-Y. Chen; I.-W. Sun: Electrochemical study of copper in a basic 1-ethyl-3-methylimidazolium tetrafluoroborate room temperature molten salt, Electrochimica Acta, 45 (1999) 441–450

- F. Endres; Bukowski; R. Hempelmann; H. Natter: Electrodeposition of nanocrystalline metals and alloys from ionic liquids, Angewandte Chemie, International Edition, 42 (2003) 3428–3430

- S.Z. El Abedin; A.Y. Saad; H.K. Farag; N. Borisenko; Q.X. Liu; F. Endres: Electrodeposition of selenium, indium and copper in an air- and water-stable ionic liquid at variable temperatures, Electrochimica Acta, 52 (2007) 2746–2754

- M.K. Carpenter; M.W. Verbrugge: Electrochemical codeposition of gallium and arsenicfrom a room temperature chlorogallate melt, Journal of the Electrochemical Society, 137 (1990) 123–129

- M. Armand; F. Endres; D.R. MacFarlane; H. Ohno; B. Scrosati: Ionic-liquid materials for the electrochemical challenges of the future, Nature Materials, Vol. 8(2009) 621–629

- D.R. MacFarlane et al.: Energy applications of ions liquids, Energy&Enviromental Science, 7 (2014) 232–250

- F. Faridbod; M.R. Ganjali; P. Norouzi; S. Riahi; H. Rashedi: Application of Room Temperature Ionic Liquids in Electrochemical Sensors and Biosensors, Ionic Liquids: Applications and Perspectives, Prof. Alexander Kokorin (Ed.), (2011)

- M. Galinski; A. Lewandowski; I. Stepniak: Ionic liquids as electrolytes, Electrochim. Acta, vol. 51, no. 26, (2006) 5567–5580

- F. Endres; D. MacFarlane; A. Abbott, Eds.: Electrodeposition from Ionic Liquids, Wiley-YCH, (2008)

- E. Berretti et al.: Aluminium electrodeposition from ionic liquid: Effect of deposition temperature and sonication, Materials (Basel), Vol. 9, no. 9, (2016) 1–14

- Devaraj: Pulse Plating, Materials Chemistry and Physics, 25 (1990) 439–461

- B. Li; C. Fan; Y. Chen; J. Lou; L. Yan: Pulse current electrodeposition of al from an AlCl3 -EMIC ionic liquid, Electrochimica Acta, 56, (2011) 5478–5482

- J. Tang; K. Azumi: Optimization of pulsed electrodeposition of aluminum from alcl3-1-ethyl-3-methylimidazolium chloride ionic liquid, Electrochimica Acta, 56, (2011) 1130–1137

- N. Kanani: Galvanotechnik – Grundlagen, Verfahren, Praxis, Carl Hanser Verlag, München, Wien, (2000)