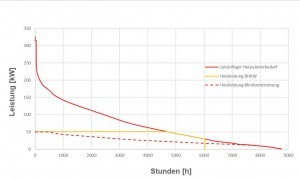

Abb. 20: Geordnete Jahresdauerlinie des zukünftigen HeizenergiebedarfsAus Umweltschutz- und aus Kostengründen sollte die Temperatur-Konstanthaltung nicht elektrisch erfolgen.

Abb. 20: Geordnete Jahresdauerlinie des zukünftigen HeizenergiebedarfsAus Umweltschutz- und aus Kostengründen sollte die Temperatur-Konstanthaltung nicht elektrisch erfolgen.

In Abbildung 20 ist der zukünftige Heizwärmebedarf unter Berücksichtigung der obigen Wärmeverbraucher sowie die anteilige thermische Leistung eines BHKW enthalten.

Es zeigt sich, dass der Anteil des BHKW an der Blindverstromung ca. 85 Prozent beträgt.

Der Restenergiebedarf an Blindverstromung in Höhe von ca. 15 Prozent ist von einem Heizkessel zu erbringen.

Bezogen auf den Heizwärmebedarf werden ca. 48 Prozent des Heizwärmebedarfs mit dem BHKW und 52 Prozent des Heizwärmebedarfs mit einem Heizkessel abgedeckt.

In der Tabelle 18 ist der zukünftige zu erwartende Heizenergiebedarf für den Heizkessel und für das BHKW aufgeführt.

|

Bezeichnung |

Einheit |

Wert |

||

|

Heizwärme |

|

Heizkessel |

BHKW |

Summe |

|

Heizleistung |

kW |

275 |

51 |

326 |

|

Jahresheizarbeit |

kWh/a |

314 361 |

296 565 |

610 926 |

|

Volllaststunden |

h/a |

1145 |

5815 |

1874 |

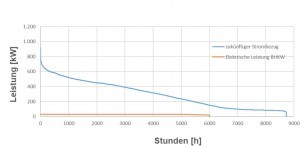

Abb. 21: Geordnete Jahresdauerlinie des zukünftigen StrombedarfsIn Abbildung 21 ist der zukünftige Strombedarf unter Berücksichtigung der zuvor bewerteten Stromverbraucher sowie die elektrische Leistung eines BHKW enthalten. Aus Abbildung 21 ist auch ersichtlich, dass der mit dem BHKW erzeugte Strom zu 100 Prozent in den Produktionsprozess integriert werden kann.

Abb. 21: Geordnete Jahresdauerlinie des zukünftigen StrombedarfsIn Abbildung 21 ist der zukünftige Strombedarf unter Berücksichtigung der zuvor bewerteten Stromverbraucher sowie die elektrische Leistung eines BHKW enthalten. Aus Abbildung 21 ist auch ersichtlich, dass der mit dem BHKW erzeugte Strom zu 100 Prozent in den Produktionsprozess integriert werden kann.

Eine wesentlich größere Auslegung des BHKW ist aufgrund der gekoppelten Wärmeerzeugung gemäß Abbildung 20 nicht sinnvoll.

Bezogen auf den Strombedarf werden ca. 7 Prozent des zukünftigen Strombedarfs mit dem BHKW und 93 Prozent des zukünftigen Strombedarfs aus dem öffentlichen Stromversorgungsnetz abgedeckt.

Darüber hinaus könnte der Reststrombezug durch die Installation einer Photovoltaikanlage zusätzlich erheblich reduziert werden.

Konkretere Aussagen können hierzu jedoch erst zu einem späteren Zeitpunkt erfolgen, wenn die gebäudeseitigen Planungen der neuen Produktionshalle vorliegen.

In der Tabelle 19 ist der zukünftig zu erwartende Reststrombezug und anteilig der BHKW-Betrieb aufgeführt.

|

Bezeichnung |

Einheit |

Wert |

||

|

Strom |

|

Restrombezug |

BHKW |

Summe |

|

Wirkleistung |

kW |

948 |

30 |

978 |

|

Reststrombezug |

kWh/a |

2 414 639 |

174 458 |

2 589 096 |

|

Volllaststunden |

h/a |

2548 |

5815 |

2648 |

Nach erster grober Kostenabschätzung beträgt die statische Kapitalrücklaufzeit ca. 7,5 Jahre. Darin sind Kosten für die Anpassungsmaßnahmen wie beispielsweise der Austausch der Röhren-Wärmetauscher oder anteilige Verrohrungen etc. nicht enthalten.

5 Bewertung des zukünftig zu erwartenden Primärenergieeinsatzes und dessen CO2-Emissionen

Nachfolgend wird der zu erwartende Primärenergieeinsatz für das Galvanikunternehmen, der sich bei Umsetzung der zuvor beschriebenen Maßnahmen ergibt, bewertet.

Dazu werden die CO2-Emissionen im Istzustand mit denen, die zukünftig zu erwarten sind verglichen.

Um den Primärenergieeinsatz an Erdgas zu erhalten, wird hierzu der Heizenergiebedarf des Heizkessels gem. Tabelle 18 mit einem Jahres-Anlagenwirkungsgrad von ή = 85 Prozent und der für das BHKW mit einem thermischen Jahres-Anlagenwirkungsgrad von ή = 52 Prozent, bewertet.

Der zukünftige Primärenergieeinsatz für Strom wird der Tabelle 19 entnommen.

In der nachfolgenden Tabelle 20 ist der zukünftige Primärenergieeinsatz an Erdgas und Strom enthalten.

|

Bezeichnung |

Einheit |

Wert |

|

|

|

|

Strom |

Erdgas |

|

Leistung |

kW |

978 |

422 |

|

Jahresarbeit |

kWh/a |

2 589 096 |

940 154 |

|

Volllaststunden |

h/a |

2648 |

2233 |

Mit dem in Tabelle 20 dargestellten zukünftigen Primärenergieeinsatz sind in Tabelle 21 die zukünftigen CO2-Emissionen aufgeführt. Bei der Bewertung werden die zuvor angegebenen Emissionsfaktoren in Ansatz gebracht.

|

Bezeichnung |

Einheit |

Wert |

||

|

|

|

Strom |

Erdgas |

Gesamt |

|

CO2-Emissionen |

to/a |

1598 |

233 |

1831 |

|

CO2-Emissionen |

% |

87 |

13 |

100 |

In der Tabelle 22 sind die Einsparungen an Primärenergie und CO2-Emisionen aufgeführt.

|

Bezeichnung |

Einheit |

Wert |

|

|

|

|

|

Strom |

Erdgas |

Gesamt |

|

Einsparung Primärenergie |

kWh/a |

912 609 |

659 496 |

1 572 105 |

|

Einsparung CO2-Emissionen |

to/a |

563 |

165 |

729 |

|

Einsparung Primärenergie und CO2-Emissionen |

% |

26 |

42 |

44 |

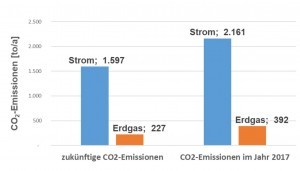

Aus Tabelle 22 ist ersichtlich, dass die CO2-Emissio-nen des Primärenergieträgers Strom um 26 Prozent die des Primärenergieträgers Erdgas um 40 Prozent und insgesamt um 44 Prozent reduziert werden konnten.

In der Abbildung 22 sind die CO2-Emissionen aus dem Jahre 2017 und die, die zukünftig zu erwarten sind gegenübergestellt.

6 Wirtschaftlichkeitsbetrachtung und Fördermittel

Abb. 22: Gegenüberstellung der CO2-EmissionenIn diesem Aufsatz wurde nicht vertiefend auf eine Wirtschaftlichkeitsbetrachtung eingegangen. Im Kapitel der Maßnahmenbeschreibung zur Energie- und Kosteneinsparung wurde jedoch indikativ die statische Kapitalrücklaufzeit je Maßnahme angegeben. Insofern kann eine qualitative unternehmerische Einschätzung vorgenommen werden.

Abb. 22: Gegenüberstellung der CO2-EmissionenIn diesem Aufsatz wurde nicht vertiefend auf eine Wirtschaftlichkeitsbetrachtung eingegangen. Im Kapitel der Maßnahmenbeschreibung zur Energie- und Kosteneinsparung wurde jedoch indikativ die statische Kapitalrücklaufzeit je Maßnahme angegeben. Insofern kann eine qualitative unternehmerische Einschätzung vorgenommen werden.

Die Kosten für den Primärenergiebezug an Strom und Erdgas werden in Summe um 44 Prozent reduziert. Für das hier bewertete Galvanikunternehmen bedeutet dies eine jährliche Kosteneinsparung von ca. 175 000Euro (netto).

Zur Erreichung der umweltpolitischen Ziele wurden für die energetische Beratung und für Investitionsmaßnahmen in Produktionsanlagen und -prozesse Förderprogramme, beispielsweise vom Bundesamt für Wirtschaft und Ausführkontrolle (BAFA) und von der Kreditanstalt für Wiederaufbau (KfW), aufgelegt. Nachfolgend werden einige aufgeführt, wobei kein Anspruch auf Vollständigkeit erhoben wird:

- Förderprogramm „Energieberatung im Mittelstand“, BAFA

- Bundesförderung für „Energieeffizienz in der Wirtschaft“, Modul1, „Querschnittstechnologien“, Modul 2: „Prozesswärme aus erneuerbaren Energien“, Modul 3: „MSR, Sensorik und Energiemanagement-Software“ und Modul 4: „Energiebezogene Optimierung von Anlagen und Prozessen“, wobei Modul 4 identisch ist mit nachfolgendem Förderprogramm, zuständig ist die BAFA

- Förderprogramm „Energieeffizienzprogramm – Produktionsanlagen/-prozesse“, KfW

Im Einzelfall ist es zu klären, welche Förderprogrammkombination optimal ist.

Fazit

Zusammenfassend lässt sich festhalten:

- Die signifikante Steigerung der Energie-Effizienz und die Umsetzung der passenden technischen Maßnahmen sind zukünftig erforderlich, um die CO2-Emissionen und Primärenergiekosten in Galvanikunternehmen zu reduzieren. Für die Galvanikunternehmen bedeutet dies, die passenden Maßnahmen zu bewerten und umzusetzen.

- Dabei sollte klar sein, dass die Erzielung der Klimaschutzziele nur möglich ist, wenn alle CO2-Emissionsminderungepotentiale gehoben werden.

- Zur anteiligen finanziellen Entlastung des Galvanikunternehmens können Förderprogramme genutzt werden.

- Zukünftig ist es von zentraler Bedeutung, den Anteil des Reststrombezuges durch den Einsatz regenerativer Energien (zum Beispiel Photovoltaik) deutlich zu reduzieren. Dabei kommt intelligenten Speicher- und Energiemanagement-Systemen eine besondere Rolle zu.

Literatur

[1] TU Berlin, Weiterbildungsstudium Energieberatung, Energiemanagement, Prof. Dr. Dietmar Winje, 1995

[2] Bayerisches Landesamt für Umweltschutz, Augsburg, Effiziente Energienutzung in der Galvanikindustrie, 2003

[3] Internationales Institut für Nachhaltigkeitsanalysen und -strategien, GEMIS-Emissionsfaktoren für Treibhausgase, 2017

[4] Fachverband Oberflächentechnik e. V., Hilden, Leitfaden zur Auslegung von Abluftanlagen, 2003