Kernkompetenzen und Leistungsangebot der GFE

Zu den Kernkompetenzen der GFE in Forschung, Entwicklung und Dienstleistung zählen die Bereiche Fertigungstechnik, Werkzeugtechnik, Zerspanungstechnologien, Beschichtungstechnik, Messtechnik und Qualitätssicherung. Stets wird der Gesamtprozess be-trachtet, es werden Verfahren, Produkte und Anlagen von der Ideenfindung bis zur Kleinserie entwickelt, optimiert und realisiert (Abb. 1). Im Fokus stehen dabei das Werkzeug und die Bearbeitungstechnologie.

Das Forschungs- und Dienstleistungsangebot umfasst:

- Entwicklung und Bewertung von Präzisionswerkzeugen

- Optimierung effektiver Zerspanungstechnologien

- Bearbeitung neuer Werkstoffe

- Entwicklung und Bewertung von Verschleißschutz- und Hartstoffschichten

- Berechnungs-, Prüfungs- und Messmethoden für Werkzeuge, Bauteile und Schichtverbunde

- Konstruktion und Simulation.

Beschichtungstechnik

Im Beschichtungszentrum der GFE Schmalkalden werden Hartstoffschichten mit hoher Verschleiß- und Temperaturbeständigkeit entwickelt, realisiert und be-wertet. Die Abscheidung erfolgt vorwiegend mittels Arc-PVD Verfahren. Diamantartige Schichten (DLC) können auch mittels plasmaunterstützter CVD (PE-CVD) abgeschieden werden. Mit der vorhandenen neuen Anlagentechnik besteht darüber hinaus die Möglichkeit der Schichtabscheidung mittels Magnetronsputtern und HiPIMS. Neben Standard-Hartstoffschichten (z. B. TiN, TiCN, TiAIN oder AITiN) zeugen Hochleistungsschichten wie Nanokomposite- und Multifunktionsschichten sowie neu entwickelte Oxinitridschichten bzw.

borhaltige Schichten für den Einsatz bei hohen Temperaturen, DLC-Schichten und insbesondere tetraedrisch amorphe Kohlenstoffschichten (ta-C) für niedrige Reibung sowie haftungsoptimierte Schichten für schwierig zu beschichtende Grundwerkstoffe von der Kompetenz in diesem Bereich.

Anwendungsmöglichkeiten und Einsatzgebiete

Potentielle Einsatzgebiete und Zielstellungen der Hartstoffbeschichtung mittels PVD-Verfahren liegen in vielen industriellen Bereichen der Fertigungstechnik, des Maschinenbaus, des Automobilbaus und der Kunststofftechnik. Wesentliche Einsatzgebiete sind dabei die Bereiche

- Zerspanung (Abb. 2)

- Blechumformen und Stanzen

- Führungen, Gleitelemente, Maschinenkomponenten

- Kunststoffverarbeitung

Abb. 1: Portfolio der GFE

Abb. 1: Portfolio der GFE

Abb. 2: Auswahl verschiedener PVD-beschichteter Zerspanungswerkzeug

Abb. 2: Auswahl verschiedener PVD-beschichteter Zerspanungswerkzeug

| Zerspanung | Blechumformen und Stanzen | Führungen, Gleitelemente, Maschinenkomponenten | Kunststoffverarbeitung |

| Höhere Standzeit Verschleißschutz Hohe Härte Geringere Reibung Trockenbearbeitung Verringerte Aufbau-schneidenbildung Thermische Isolierung |

Reduzierte Reibung Höhere Standzeit Reduzierte Neigung zum Verschweißen Reduzierung Schmiermitteleinsatz Reduzierte Umformkräfte |

Reduzierte Reibung Trockenlauf Verschleißschutz Höhere Standzeit Dekoration |

Verbesserte Entformung Reduzierte Adhäsionsneigung Trockenlauf Verbesserte Oberflächenqualität gefertigter Teile Kürzere Zykluszeiten Kratzschutz |

Tab. 1: Anwendungsmöglichkeiten und Vorteile durch die Hartstoffbeschichtung

Hierbei haben die Schichten mit einer Schichtdicke von üblicherweise 2–3 µm sehr breite Anwendungsmöglichkeiten vom einfachen Verschleißschutz von Werkzeugen bis hin zum optischen Design von Bauteilen. Bei der Beschichtung von Werkzeugen, Bauteilen und Maschinenkomponenten sind die wesentlichen Zielsetzungen eine verbesserte Verschleißbeständigkeit bzw. ein reduzierter Reibkoeffizient. Darüber hinaus ergeben sich durch die Hartstoffbeschichtung in den Bereichen Zerspanung, Blechumformung, Maschinenkomponenten und der Kunststoffverarbeitung weitere Anwendungsmöglichkeiten und Vorteile (Tab. 1).

Anlagen

Die Ausstattung des Beschichtungszentrums der GFE für die Abscheidung der PVD-Schichten wurde seit 2002 kontinuierlich ausgebaut. Hier kommt verschiedene Beschichtungstechnik (p 80, p 300, p 211, p 411) der Firma Platit AG, Schweiz, zum Einsatz. Die maximal beschichtbare Bauteilgröße liegt bei etwa Æ 500 mm × Höhe 500 mm.

Die verfügbaren Beschichtungsanlagen weisen neben der Herstellung üblicher PVD-Hartstoffschichten Besonderheiten hinsichtlich verfügbarer Technologie und Schichtwerkstoffen auf. Von Bedeutung ist hierbei die Abscheidung von extrem harten Nanocomposite-Schichten, sehr temperaturbeständigen Oxinitrid-Schichtsystemen sowie reibungsreduzierten DLC-Schichten.

Die neuesten Beschichtungsanlagen der GFE (p 211, p 411, Abb. 3) verfügen darüber hinaus über die folgenden Besonderheiten:

- p 211: gefilterter Arc (zur Dropletreduzierung), sehr harte ta-C Schichten

- p 411: Magnetronsputtern, gepulstes Sputtern (pPIMS), borhaltige Schichten.

Schichtsysteme

In der GFE werden als Dienstleistung sowohl konventionelle PVD-Schichten als auch anwendungsspezifische Beschichtungen angeboten. Die Abscheidung erfolgt dabei üblicherweise auf metallischen Werkstoffen, aber auch andere, bspw. keramische Substrate sind auf Anfrage möglich. Bei der Abscheidung mittels PVD-Beschichtung liegen die Beschichtungstemperaturen im Normalprozess bei 400–480 °C, für einzelne Sonderschichten sind Beschichtungstemperaturen von 120–220 °C möglich.

In Zusammenarbeit mit den Industriepartnern erfolgt die Auswahl bzw. die Entwicklung der optimal für die jeweilige Anwendung geeigneten Schichten sowie die Abscheidung der Schichten auf Kundenbauteilen. Die Erarbeitung der Schichtempfehlungen erfolgt dabei auf der Grundlage eigener Untersuchungen sowie basierend auf den Erfahrungen des Herstellers der vorhandenen Beschichtungsanlagen. Folgende Schichtsysteme kön-

nen mit der verfügbaren Anlagentechnik abgeschieden werden:

- Konventionelle Schichten: TiN, TiCN, TiAlCN,

TiAlN, CrN, ZrN, AlTiN, AlTiCrN - Nanostrukturierte Schichten: nACo, nACRo (Nanocomposite) auf AlTiN bzw. AlCrN-Basis in einer Si3N4 Matrix

- Kombination von konventionellen und nanostrukturierten Schichten, Kombination verschiedener Funktionen in ein multifunktionales Schichtsystem

- Sauerstoffhaltige Schichten: CrTiON, ZrON, AlCrON (Patentanmeldung: DE 10 2010 052 687 A1)

- Diamantartige Schichten (DLC): a-C:H:Me; a-C:H:Si; ta-C

- Borhaltige Schichten: TiB2, AlCrTiN/BN

- Haftungsoptimierte Schichten: Kombination zusätzlicher Haftvermittlerschichten mit verschiedenen Schichtsystemen; Patente: DE 10 2010 006 267,

DE 10 2008 015 013 A1

Abb. 3: Neueste Anlagentechnik GFE (Platit AG): p 211 (oben), p 411 (unten)

Abb. 3: Neueste Anlagentechnik GFE (Platit AG): p 211 (oben), p 411 (unten)

Schichtentwicklung

Die GFE arbeitet nicht nur auf dem Gebiet der Be-schichtungstechnik, sondern betrachtet bei der Be-schichtung den Gesamtprozess der Fertigung unter Beachtung von Werkzeugeinsatz, Beanspruchungen, Prozessen, Technologien und Anforderungsprofilen. Hierbei kommen zunehmend komplexe PVD-Schichten und Schichtkombinationen wie beispielsweise Mehrfach-/Multilayerschichten, Gradientenschichten, Nanocomposite-Schichten, sauerstoffhaltige Schichten, diamantartige Schichten oder borhaltige Schichten auf unterschiedlichen Substratwerkstoffen zum Einsatz.

Dabei wird nicht nur einfach eine Beschichtungsvariante angeboten, sondern eine funktionell durchdachte Beschichtungslösung, die alle Aspekte des Bearbeitungsprozesses und der Prozesskette der Be-

schichtung und der Schichthaftung einbezieht. Ge-meinsam mit Industriepartnern und Forschungseinrichtungen werden, basierend auf dem jeweiligen Anwendungsfall, Schichten für verschiedene Anwendungsschwerpunkte und Einsatzbedingungen entwickelt und im Versuchsfeld der GFE getestet.

Wesentliche Entwicklungsschwerpunkte sind dabei:

- Entwicklung von Schichten mit hoher Festigkeit für Anwendungstemperaturen > 1000 °C

- Entwicklung reibungsoptimierter Schichten auf Grundlage diamantartiger Strukturen

- Verbesserung der Schichthaftung beim Beschichten schwer beschichtbarer Werkstoffe wie CBN, PKD, Keramik

- Beschichtung bei Abscheidetemperaturen < 150 °C

- Schichtentwicklungen mit kundenspezifischen Anforderungen (z. B. Schichtdicke > 10 µm, Eigenspannungsreduzierte Schichten, sehr glatte Schichten).

Aufbauend auf diesen Kernthemen werden sowohl in grundlagen- als auch anwendungsorientierten Entwicklungsprojekten Schichten und Technologien für Anwender aus der Fertigungstechnik, dem Maschinenbau, dem Automobilbau und der Kunststofftechnik entwickelt.

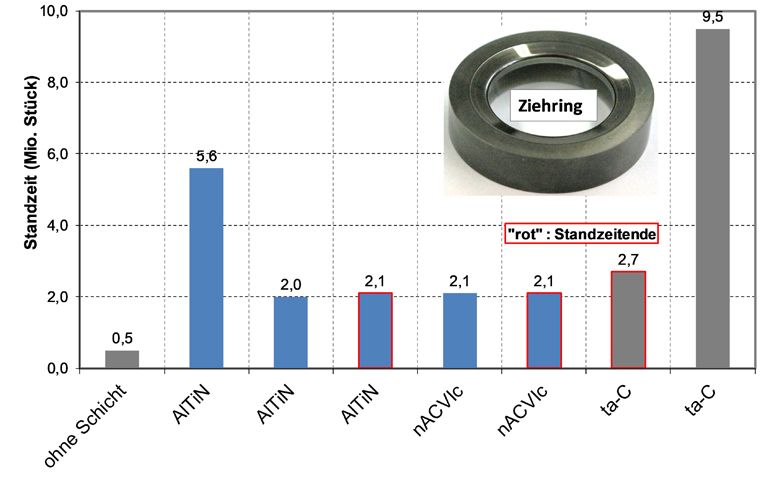

Beispielsweise zeigen tetraedrisch amorphe Schichten (ta-C) einen hohen Anteil diamantartiger Strukturen und haben dadurch eine sehr hohe Härte und einen sehr niedrigen Reibwert. So konnte beispielsweise in einem mit der Firma MALA Verschluss-Systeme GmbH durchgeführten ZIM-Projekt (FKZ: 16KN019723) beim Umformen mittels Tiefziehen eine deutliche Erhöhung der Werkzeuglebensdauer entsprechend beschichteter Ziehwerkzeuge nachgewiesen werden (Abb. 4, links). Darüber hinaus kann der Einsatz von Trennmitteln reduziert werden.

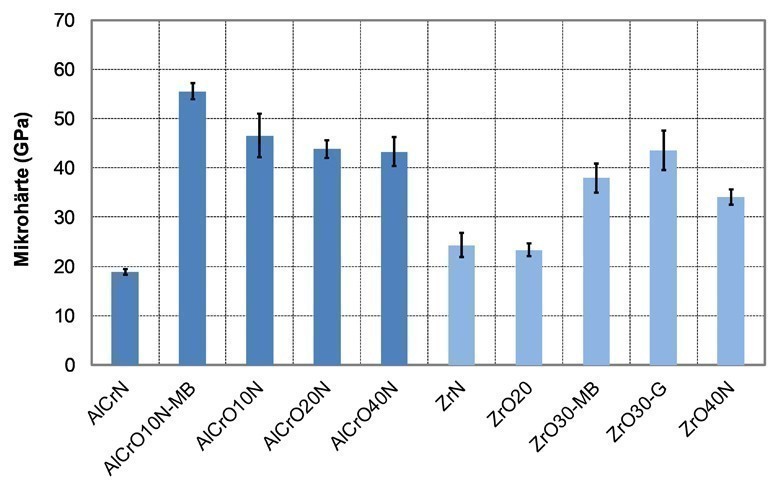

In einem durch die Thüringer Aufbaubank geförderten Projekt (FKZ: 2007 WFN 0241) konnten durch die Einlagerung von Sauerstoff in einen PVD-Schichtverbund Gitterverzerrungen generiert und eine Verbesserung der thermischen und mechanischen Stabilität der Schichten erreicht werden. Die so erhöhte Härte der Oxinitridschichten (bis zu 55 GPa) ermöglicht eine verbesserte Verschleißbeständigkeit gegen Abrasionsverschleiß bei gleichzeitig höherer Anwendungstemperatur (Abb. 4, rechts). Dadurch lassen sich die sauerstoffhaltigen Schichten erfolgreich zur Bearbeitung schwer spanbarer Werkstoffe (z. B. Nickelbasis-, Titanlegierungen) einsetzen.

Weitere erfolgreich durchgeführte Entwicklungen sind:

Beschichtung von Zerspanwerkzeugen mit PVD-Hartstoffschichten:

- Erhöhung der Werkzeugstandzeit

- Positive Beeinflussung des Spanbruchs

- Optimierung der Zerspanungsbedingungen durch abgestimmte Beschichtungen

Standzeiterhöhung von Stanz- und Umformwerkzeugen

- Verschleißschutz, Kantenschutz

- Reibwertoptimierung

- Erhöhung der Lebensdauer

- Verschleißschutzschichten auf Bauteilen

- Verschleißreduktion bzw. Vermeidung u. a. von Adhäsionsverschleiß, Abrasionsverschleiß, physikalisch-chemischem Verschleiß, Kavitationsverschleiß, Reibverschleiß

Einstellung optimaler Reibwerte für mechanisch und tribologisch beanspruchte Bauteile und Maschinenkomponenten

- Reduzierung des Reibwertes von Oberflächen durch diamantartige (DLC) Schichten

- Reduzierung des Schmiermitteleinsatzes bei verschiedenen Bearbeitungsvorgängen

- Optimierung von Trockenlaufeigenschaften

Reduzierung von Anhaftungen und anderen Adhäsionseffekten bei der

- Be- und Verarbeitung von Kunststoffen

- Bearbeitung adhäsiver Werkstoffe wie Aluminium und Titan

Charakterisierung von Schicht- und Oberflächeneigenschaften

Die Schichten können hinsichtlich ihrer Eigenschaften mit unterschiedlichen Methoden charakterisiert werden. Hierbei können in der GFE Schmalkalden folgende Kenngrößen analysiert werden:

- Schichtdicke (nach DIN EN ISO 26423) und Schichtaufbau

- Schichthaftung nach DIN EN ISO 26443, DIN EN ISO 20502 und DIN 4856

- Härte (HU und HV) nach DIN EN ISO 14577

- Reibwert und Verschleiß (Kugel/Scheibe, Kugel/Pyramide, Pin on Disc)

- Bruchgefüge (REM)

- Chemische Zusammensetzung (EDX)

- Oberflächenstruktur (optisch und taktil)

- Schichtspannungen (Durchbiegung)

- Hartmetallanalyse: Magnetische Sättigung, Koerzitivfeldstärke und Dichte nach DIN ISO 3326

- Metallographische Untersuchungen nach DIN EN ISO 4499 und DIN ISO 4505

Alle dazu notwendigen Prüf- und Analysegeräte sind vorhanden.

Abb. 4: Standzeit ta-C beschichteter Tiefziehwerkzeuge (oben); Härtesteigung durch Oxinitridschichten (unten)

Abb. 4: Standzeit ta-C beschichteter Tiefziehwerkzeuge (oben); Härtesteigung durch Oxinitridschichten (unten)

Fazit

Die GFE betrachtet sich als Entwickler und Dienstleister, der gemeinsam mit Partnern Schichten für verschiedene Anwendungsschwerpunkte und Einsatzbedingungen entwickelt und im Versuchsfeld der GFE bzw. auch bei Partnern testet. Das Erfassen und Definieren von Aufgabenstellungen und Bedarfsanalyse auch vor Ort umfasst Beratung, Schichtentwicklung, Beschichtung, Schichtvor- und -nachbehandlung, Schichtdiagnostik, Entschichtung und Erprobung. Nach diesem Prinzip werden sowohl in grundlagen- als auch anwendungsorientierten Entwicklungsprojekten Schichten und Technologien für Anwender aus der Fertigungstechnik, dem Maschinenbau, dem Automobilbau und der Kunststofftechnik entwickelt.