Antwort: Die Messung der Schichtdicke ist auch bei phosphatierten Oberflächen möglich, aber unüblich. Um die Messverfahren zu verstehen, muss man zunächst den Schichtaufbau und die Schichteigenschaften kennen.

Die Phosphatschicht

Phosphatschichten sind sog. Konversionsschichten. Diese Schichten werden chemisch erzeugt, indem ein Teil der Oberfläche des Substrats aufgelöst wird. Das Phosphat-Anion dieser Schicht wird stets aus der Lösung, das Kation aus der Lösung und/oder von dem Trägerwerkstoff geliefert. Dabei bildet sich auf der Oberfläche der Werkstücke eine dünne, kristalline Salzschicht von Metallphosphaten.

Früher unterteilte man die Phosphatierverfahren in Abhängigkeit davon, ob alle Komponenten der erzeugten Schicht aus der Behandlungslösung stammen oder nicht, in schichtbildende Phosphatierverfahren und in nicht schichtbildende Phosphatierverfahren.

Zu den schichtbildenden Phosphatierverfahren zählte man Zink-, Calcium- und Manganphosphatieren. Unter den nicht schichtbildenden Phosphatierverfahren verstand man Alkaliphosphatieren und Eisen-/Stahlphosphatieren. Doch auch bei den nicht schichtbildenden Verfahren entsteht eine Schicht. Daher unterteilt man heute in konversionsschichtbildende Verfahren und in schichtabscheidende Verfahren.

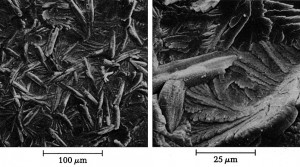

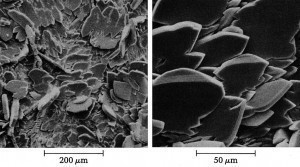

Bei den schichtabscheidenden Phosphatierverfahren sind die Kationen und die Anionen der erzeugten Schicht Inhaltsstoffe der Behandlungslösung und werden als Verbindung an der Oberfläche abgeschieden. Dies erfolgt beim Zink-, Calcium- und Manganphosphatieren. Unter dem Mikroskop sind die einzelnen Kristalle der Phosphatschicht gut zu erkennen. Sie heben sich von der Oberfläche ab und werden bei der Messung der Rauheit erfasst

Unter dem Mikroskop sind die einzelnen Kristalle der Phosphatschicht gut zu erkennen. Sie heben sich von der Oberfläche ab und werden bei der Messung der Rauheit erfasst

Bei den konversionsschichtbildenden Phosphatierverfahren sind nur die Anionen Inhaltsstoffe der Behandlungslösung. Die Kationen entstehen beim Anlösen des Grundmaterials. Verbindungen zwischen diesen Kationen und den Anionen der Behandlungslösung werden an der Oberfläche abgeschieden.

Konversionsschichten entstehen in einem Umordnungsprozess, bei dem die Metallionen von der zu beschichtenden Oberfläche abgelöst und in Verbindung mit den Anionen aus der Reaktionslösung wieder abgeschieden werden. Dies erfolgt beim Alkaliphosphatieren und Eisen-/Stahlphosphatieren.

Die Salzschicht ist mit dem Grundmetall fest verwachsen und enthält zahlreiche Kapillaren und Hohlräume, welche ihr ein gutes Saugvermögen für Fette, Öle und Lacke verleihen. Diese Salzschicht besteht meistens aus sekundären und tertiären Eisen-, Zink-, Calcium- oder Manganphosphaten bzw. aus Gemischen dieser Salze und Oxide.

Durch den Phosphatierungsprozess werden auf der Oberfläche grobkristalline Schichten erzeugt, die aufgrund ihrer Textur nie vollständig dicht sind. Somit ist durch die Phosphatierung allein kein genügender Korrosionsschutz gewährleistet. Immer ist eine Abdichtung der Poren durch besondere Nachbehandlung erforderlich.

Das Ergebnis des schichtabscheidenden Phosphatierens wird bereits durch die Vorgeschichte der zu beschichtenden Werkstoffe beeinflusst. Verunreinigungen in der Schmelze oder bei entsprechenden Walzverfahren können lokale Bereiche unterschiedlicher Angreifbarkeit erzeugen. Dies gilt auch für Härteprozesse. Dadurch entstehen inhomogene Phosphatschichten. Eine weitere Gefahr geht von der Korrosionsschutzbefettung für Lagerungs- und Transportprozesse aus. Diese Befettungen müssen durch geeignete Verfahrensschritte vor dem Phosphatieren beseitigt werden.

Die meisten Fehler können jedoch beim eigentlichen Beschichtungsprozess auftreten. Hier werden sie durch die Anlagenkonfiguration und die Steuerung der Prozesslösungen beeinflusst. Die Struktur der Schichten kann z. B. durch gezielte äußere Beeinflussung während des Phosphatierens verbessert werden. So erhält man durch Vibration oder Ultraschalleinflüsse feinkörnigere Strukturen.

Die Zink- oder Mangan-Phosphatschichten bestehen zu 95 bis 98 % aus sekundären oder tertiären Zink- oder Manganphosphaten und 2 bis 5 % Eisenphosphaten. Je nach Art der Werkstoffe und der Oberflächenbeschaffenheit der daraus erzeugten Werkstücke sowie ihrer mechanischen und chemischen Behandlung vor dem Phosphatieren, der Zusammensetzung des Phosphatierbades sowie den Arbeitsbedingungen beim Phosphatieren entstehen Schichten von unterschiedlicher, flächenbezogener Masse und/oder unterschiedlicher scheinbarer Dichte.

Schichtdicke / Schichtgewicht

Aufgrund der Schichteigenschaft, die mehr einem Schwamm als einer klassischen, galvanischen Schicht ähnelt, ist die Ermittlung der lokalen Schichtdicke schwierig, aber nicht unmöglich. I. d. R. wird nicht die Dicke, sondern das Schichtgewicht in g/m2 angegeben. Zinkphosphatschichten auf Stahl können ein Gewicht von 1 bis 60 g/m2 haben.

Beziehungen zwischen Flächengewicht und Schichtdicke homogener Schichten lassen sich allgemein über die Dichte der Schichten herstellen. Die Dichten der den Phasenbestand von Zinkphosphatschichten kennzeichnenden Hopeitkristalle von 3,04 g/cm3 und die die Manganphosphatschichten aufbauenden Huréaulithkristalle von 3,18 g/cm3 dürften bei den betreffenden Schichten jedoch nur erwartet werden, wenn sie aus dieser einen Phase bestanden, porenfrei bedecken würden und wenn ihre Oberflächen eben wären. Stattdessen bestehen die Zink- und Manganphosphatschichten, wie REM-Aufnahmen deutlich zeigen, aus einem Kristallhaufwerk, das in Abhängigkeit von den verschiedenen, die Schichtausbildung beeinflussenden Faktoren, stets eine gewisse Porigkeit und eine z. T. erhebliche Oberflächenrauheit aufweist.

Beziehungen zwischen Flächengewicht und Schichtdicke homogener Schichten lassen sich allgemein über die Dichte der Schichten herstellen. Die Dichten der den Phasenbestand von Zinkphosphatschichten kennzeichnenden Hopeitkristalle von 3,04 g/cm3 und die die Manganphosphatschichten aufbauenden Huréaulithkristalle von 3,18 g/cm3 dürften bei den betreffenden Schichten jedoch nur erwartet werden, wenn sie aus dieser einen Phase bestanden, porenfrei bedecken würden und wenn ihre Oberflächen eben wären. Stattdessen bestehen die Zink- und Manganphosphatschichten, wie REM-Aufnahmen deutlich zeigen, aus einem Kristallhaufwerk, das in Abhängigkeit von den verschiedenen, die Schichtausbildung beeinflussenden Faktoren, stets eine gewisse Porigkeit und eine z. T. erhebliche Oberflächenrauheit aufweist.

Aufgrund der Oberflächenmorphologie der Phosphatschichten kann die scheinbare Dichte, die ein Maß für die Raumausfüllung der Phosphatschichten darstellt, sehr unterschiedliche Werte zwischen 0,9 und 2,5 g/cm3 annehmen. Die verbreitete Ansicht, es sei grundsätzlich möglich, den dünnen Phosphatschichten stets bestimmte niedrigere und den dicken Schichten stets bestimmte höhere Bereiche der scheinbaren Dichte zuordnen zu können, ist falsch. Trotz des Vorliegens dicker Phosphatschichten mit Flächengewichten zwischen 22 und 38 g/m2, mittleren Schichtdicken zwischen 14 und 25 μm, weisen die errechneten scheinbaren Dichten Schwankungen zwischen 0,9 und 2,07 g/cm3 auf.

Wegen der sehr unterschiedlichen Werte, die die scheinbare Dichte von Phosphatschichten auch bei Schichten etwa gleichen Flächengewichts annehmen kann, führt die Umrechnung von Flächengewichten in Schichtdicken selbst bei Verwendung eines mittleren Wertes für die scheinbare Dichte von Zinkphosphatschichten von etwa 1,7 g/cm3 zu Ergebnissen, die in der Regel mit einem Fehler bis zu ± 45 % behaftet sind. Eine Umrechnung von Flächengewichten in Schichtdicken kann lediglich dann zu befriedigenden Ergebnissen führen, wenn hierfür gesicherte Erfahrungswerte für die scheinbaren Dichten zur Verfügung stehen, die bei der Phosphatierung eines Werkstoffes sehr ähnlicher Zusammensetzung und Oberflächenbeschaffenheit in einem Phosphatierbad gleicher Zusammensetzung unter gleichen Arbeitsbedingungen ermittelt wurden.

Schichtdickenmessung

Phosphatierte Flächen sehen – entsprechend vergrößert – schwammartig aus. Diese Eigenschaft ist perfekt für eine Verankerung, bspw. mit LackenMit dem Querschliff-Verfahren (DIN 50950:1984-10) ist auch die Messung der lokalen Schichtdicke bei Phosphatschichten möglich. Dies findet in der Praxis aber keine Anwendung. Häufiger angewandt wird jedoch die Methode, einen Teil der Phosphatschicht auf dem Prüfteil abzulösen und mit einem Abtastgerät zur Messung der Oberflächenrauheit den so entstandenen Sprung zwischen Phosphatschicht und metallischem Untergrund zu erfassen. Ein Teil der Probenoberfläche wird hierzu mit Kunststoffklebeband oder mit einem gegen das verwendete Ablösemittel für die Phosphatschicht resistenten Abziehlack abgedeckt. Anschließend wird die Phosphatschicht mit einem Ablösemittel bis zum Grundmetall entfernt. Nach vorsichtigem Ablösen des Abdeckfilms wird die Proben-oberfläche senkrecht zur Grenzlinie phosphatiertes Metall/blankes Metall mit Hilfe eines mechanischen Abtastgerätes abgefahren und aufgezeichnet. Aus dem im Oberflächenprofilogramm zu beobachtenden Sprung an der Grenzlinie kann die Schichtdicke abgelesen werden. Diese Messmethode eignet sich nicht für Phosphatschichten, deren Dicke im Bereich der Rauheit der Probenoberfläche liegt, wie es bei Eisenphosphat-Eisenoxidschichten immer der Fall ist.

Phosphatierte Flächen sehen – entsprechend vergrößert – schwammartig aus. Diese Eigenschaft ist perfekt für eine Verankerung, bspw. mit LackenMit dem Querschliff-Verfahren (DIN 50950:1984-10) ist auch die Messung der lokalen Schichtdicke bei Phosphatschichten möglich. Dies findet in der Praxis aber keine Anwendung. Häufiger angewandt wird jedoch die Methode, einen Teil der Phosphatschicht auf dem Prüfteil abzulösen und mit einem Abtastgerät zur Messung der Oberflächenrauheit den so entstandenen Sprung zwischen Phosphatschicht und metallischem Untergrund zu erfassen. Ein Teil der Probenoberfläche wird hierzu mit Kunststoffklebeband oder mit einem gegen das verwendete Ablösemittel für die Phosphatschicht resistenten Abziehlack abgedeckt. Anschließend wird die Phosphatschicht mit einem Ablösemittel bis zum Grundmetall entfernt. Nach vorsichtigem Ablösen des Abdeckfilms wird die Proben-oberfläche senkrecht zur Grenzlinie phosphatiertes Metall/blankes Metall mit Hilfe eines mechanischen Abtastgerätes abgefahren und aufgezeichnet. Aus dem im Oberflächenprofilogramm zu beobachtenden Sprung an der Grenzlinie kann die Schichtdicke abgelesen werden. Diese Messmethode eignet sich nicht für Phosphatschichten, deren Dicke im Bereich der Rauheit der Probenoberfläche liegt, wie es bei Eisenphosphat-Eisenoxidschichten immer der Fall ist.

Für die zerstörungsfreie Messung der Schichtdicke von Phosphatüberzügen auf Eisen und Stahl kann die Verminderung der Haftkraft eines Permanentmagneten (Haftkraftprinzip), die Beeinflussung des magnetischen Flusses (magnetisch-induktive Verfahren), die Schwächung der Induktion eines durch hochfrequenten Wechselstrom im Grundmetall erzeugten Wirbelstroms (Wirbelstromverfahren), die Absorption oder Änderung der Intensität der Rückstrahlung von Elektronenstrahlen (Strahlenmessverfahren) durch die Phosphatüberzüge herangezogen werden. Die beiden letztgenannten Verfahren erlauben die Dickenmessung von Phosphatschichten auch auf nicht ferromagnetischem Grundmetall (Zink, Aluminium, usw.). Mit Ausnahme der Strahlenmessverfahren, die jedoch für die Dickenmessung von Phosphatschichten bisher kaum Verwendung gefunden haben, werden bei allen übrigen zerstörungsfreien Messverfahren Tastsonden zur Bestimmung der Schichtdicke verwendet.

Literatur

[1] DIN 50942:1996-09 – Phosphatieren von Metallen

[2] DIN 50950:1984-10 – Messung von Schichtdicken

[3] Technologie der Galvanotechnik, 2. Auflage. Eugen G. Leuze Verlag

[4] Die Phosphatierung von Metallen, 3. Auflage. Eugen G. Leuze Verlag

[5] Über die Kennzeichnung der Auflagestärke von Phosphatschichten durch Angabe der Flächengewichte und der Schichtdicken. Galvanotechnik 63 (1972) 1, 11-23

[6] Schichtdicken-Messung, 2. Auflage. Eugen G. Leuze Verlag, Saulgau, 1968

[7] Phosphatieren im Handbuch der Galvanotechnik, herausgegeben von Dettner, H. W, und Elze, J. Band III, Seite 86-123, Carl Hanser Verlag, München, 1969

[8] Bonder®-Technik Nr. 16 (Mai 1969): Chemische Oberflächenbehandlung vor der Elektrotauchlackierung

[9] Quantitative test for zinc phosphate coating quality. SAE Technical Paper Series Nr. 780 187 (1978)