Die Grundprinzipien und grundlegenden Formeln der Trocknung sind in [1, 2] dargelegt.

Die Grundprinzipien und grundlegenden Formeln der Trocknung sind in [1, 2] dargelegt.

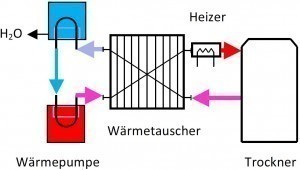

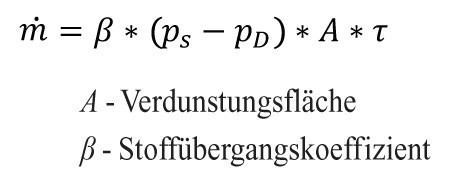

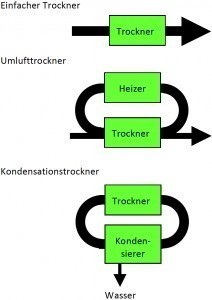

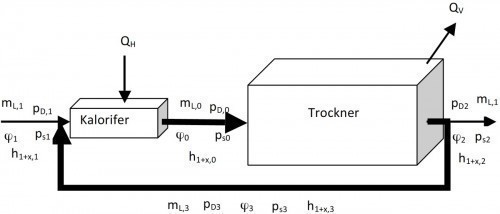

Die moderne Oberflächentechnik verlangt relativ kurze Trocknungszeiten. Das erfordert, dass das Trocknungspotential der Luft bis zum Ende des Prozesses hoch sein muss. Infolgedessen sind dem einfachen Trocknungsprozess hohe Energieverluste immanent. Der erste Schritt, diese zu minimieren, ist die Umlufttrocknung. Die Abluft enthält die hohe Energiemenge des verdunsteten Wassers. Sie zurückzugewinnen bringt neben der verbesserten Wirtschaftlichkeit Vorteile für den Umweltschutz in Form des verringerten Beitrags zur Erwärmung der Atmosphäre. Energie und Lösemittel aus der Abluft zurückzugewinnen, gelingt mit der Kondensationstrocknung. Diese beiden Trocknungsverfahren sollen Gegenstand des vorliegenden Beitrags sein. Bei den Verfahren unterscheidet sich vor allem die Art der Luftführung (Abb. 1).

Das mit der Ware eingeführte Wasser wird beim einfachen und beim Umlufttrockner mit dem jeweiligen Luftstrom wieder abgeführt. Aus dem Umlufttrockner wird es mit dem geringen Abluftstrom abgeführt. Beim Kondensa- tionstrockner dagegen wird es in flüssiger Form ausgeleitet.

Beim Zulufttrockner ist der gesamte Luftstrom auch Abluftstrom. Damit ist auch der gesamte Energieinhalt Abwärme. Beim Umlufttrockner wird die Hauptmenge der Abluft zurückgeführt. Nur ein geringer Teil wird mit dem Wasser als Abluft abgegeben. Ungeachtet dessen ist der Wärmeverlust noch hoch. Der Anteil durch die Luft ist zwar deutlich verringert, die gesamte Verdampfungsenthalpie des Wassers, die die größere Energiemenge ausmacht, ist aber nach wie vor enthalten. Deutlich günstiger ist der Kondensationstrockner mit Wärmepumpe. Bei ihm wird die gesamte Abluft zurückgeführt und damit auch die Verdampfungsenthalpie zurückgewonnen. Nur der der Temperatur des Wassers entsprechende Wärmeinhalt wird abgegeben. Dafür muss als Zusatztechnik allerdings der Kondensatabscheider eingebaut werden.

Umlufttrockner

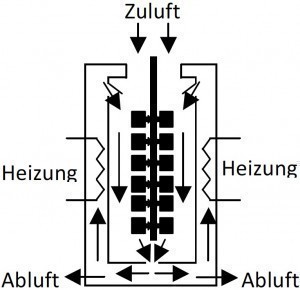

Beim Umlufttrockner (Abb. 2) treiben ein bzw. mehrere Ventilatoren die Luft im Kreis durch den Trocknungsraum, den Umführungskanal und das Verteilgitter. Der Druckverlust ist im Umlufttrockner infolge des Umführungskanals etwas höher als im einfachen Trockner. Die Ventilatorenergie ist dabei nicht zusätzlich zu rechnen, da beim einfachen Trockner ebenfalls Ventilatoren notwendig sind, um die Luft zu beschleunigen. Die gesamte mechanische Leistung PVent, die man mit dem Ventilator auf den Weg schickt, verwandelt sich in innere Energie der Luft und kann entsprechend bei der Heizleistung P eingespart werden:

Anders ist es mit dem Wirkungsgrad des Ventilators. Diese Verlustenergie wird als Wärme in den Bauteilen des Ventilators umgesetzt.

Der vergleichsweise schwache Zuluftstrom mischt sich mit dem Umluftstrom und streicht dann über die Ware. Danach wird ein Abluftstrom abgetrennt, dessen Volumenstrom dem Zuluftstrom entspricht. Dieser Abluftstrom führt den Dampf des verdunsteten Wasserfilms mit sich.

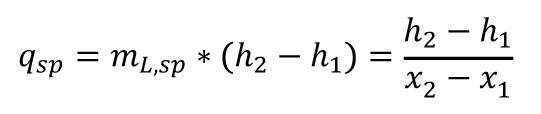

Luftzustände und Berechnungsgrößen für den Umlufttrockner sind in Tabelle 1 dargestellt.

| Nr. | Luftzustand | Luftmasse | Dampfdruck | Sättigungsdampfdruck |

Relative Luftfeuchte |

Enthalpie |

| 1 | Frischluft |

mL,1 |

ρD,1 |

ρS,1 |

φ1 |

h1+x,1 |

| 0 | Trocknungsluft |

mL,0 |

ρD,0 |

ρS,0 |

φ0 |

h1+x,0 |

| 2 | Abluft |

mL,2 |

ρD,2 |

ρS,2 |

φ2 |

h1+x,2 |

| 3 |

Umluft |

mL,3 |

ρD,3 |

ρS,3 |

φ3 |

h1+x,3 |

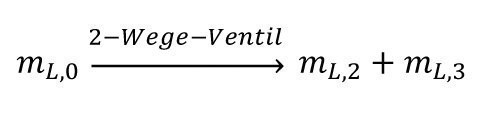

Gegenüber dem einfachen Trockner [1] ergeben sich folgende Änderungen (Abb. 3).

Abb. 3: Prinzip des Umlufttrockners

Abb. 3: Prinzip des Umlufttrockners

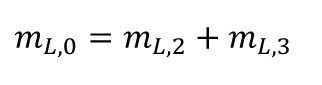

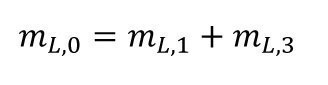

Aus der Abluft wird der Umluftstrom abgezweigt:

bzw.

und

Der Trocknungsluftstrom entspricht also einerseits der Summe Umluftstrom und Abluftstrom und andererseits der Summe aus Umluftstrom und Zuluftstrom.

Der größere Anteil der Trocknungsluft wird zum Eingang zurückgeführt.

Der in Abbildung 3 nicht eingezeichnete Lüfter geht mit seiner Energie natürlich in die Energiebilanz mit ein

Dabei ist QW die mit der Ware ausgetragene und QVent die mechanische Energie des Lüfters.

Die Aussage „ohne Zusatzenergie“ stimmt demnach für Konvektionstrockner nicht. „Ohne zusätzliche Heizenergie“ wäre korrekt. Ungeachtet dessen benötigt man das Heizregister mindestens zum Anfahren.

Die Zuluft (Zust. 1) vermischt sich mit der Umluft (Zust. 3). Dabei entsteht das Gemisch der Trocknungsluft (Zust. 0). Ein Lüfter treibt das Gemisch durch das Heizregister (Kalorifer) und den Diffusor in den Trocknungsraum. Darin nimmt die Trocknungsluft das (gesamte) Wasser, das der Ware anhaftet, auf.

Damit entsteht die Abluft (Zust. 2), von der ein großer Teil als Umluft (Zust. 3) zur Wärmerückgewinnung ab- gezweigt wird. Der Lüfter (Ventilator) sorgt gleichzeitig für die Vermischung der beiden Ströme (Zust. 1 und Zust. 3).

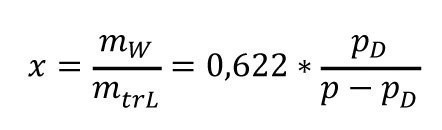

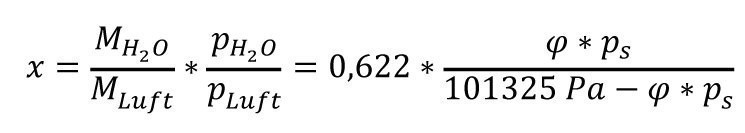

Während der Erwärmung im Heizregister bleibt das Verhältnis von Wasserdampf zu Luft konstant. Die absolute Feuchte ([1]; Tab. 9, Gl. <5>) in kg Wasser/kg tr. Luft bleibt zwar konstant, die relative dagegen nimmt stark ab,

womit das Trocknungspotential stark steigt.

Die absolute Feuchte bildet mit der maximal möglichen Feuchte fmax, d. h. der

Löslichkeit des Wasserdampfes in der Luft in Abhängigkeit von der Temperatur, die relative Luftfeuchte, die häufig in Prozent angegeben wird.

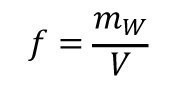

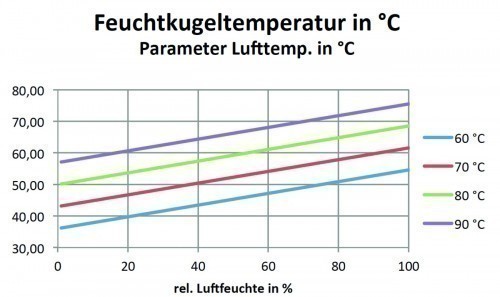

Die Feuchtkugeltemperatur ändert sich mit der relativen

Luftfeuchte nur gering (Abb. 4); etwa 2 Grad je 10 Prozent.

Abb. 4: Feuchtkugeltemperaturen

Abb. 4: Feuchtkugeltemperaturen

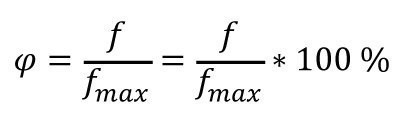

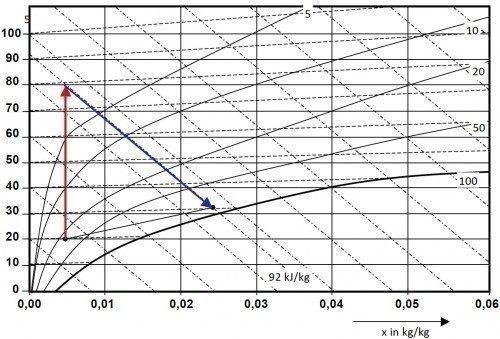

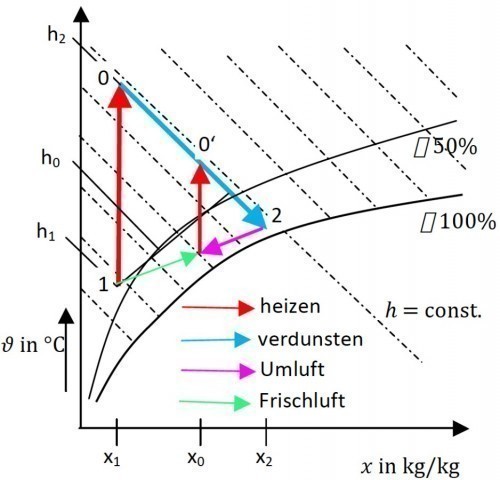

Dass die Zusammensetzung der Luft im Heizregister konstant bleibt, führt zu einer reinen Erhöhung der Enthalpie, d. h. zu einer senkrechten Linie im h,x-Diagramm (Abb. 5). Bei rein konvektiver Trocknung der Ware folgt die Abwärtslinie dann der entsprechenden Isenthalpe (Linie gleicher Enthalpie), weil die Wärme der Luft als Verdampfungsenergie in den Wasserfilm übertritt.

Luftstrom

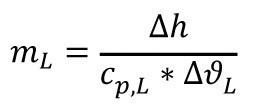

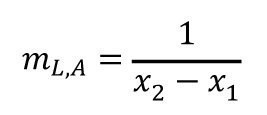

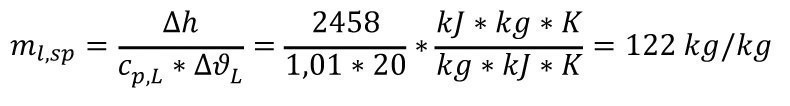

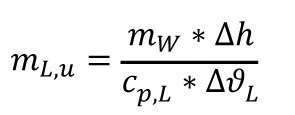

Mit einer Verdampfungsenthalpie r = 2458 kJ/kg Wasser und cp,L = 1,01 kJ/(kg*K) folgt die notwendige Masse der Luft je kg verdampftes Wasser:

Mit Δh = r und ΔϑL = 18 °C ergibt sich daraus z. B.:

Für diese Bedingungen benötigt man demnach 135,2 kg

Umluft zur Abführung von jeweils 1 kg Wasser.

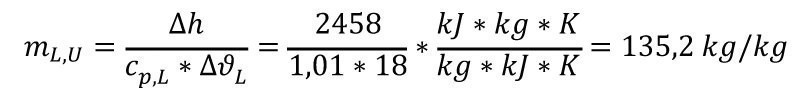

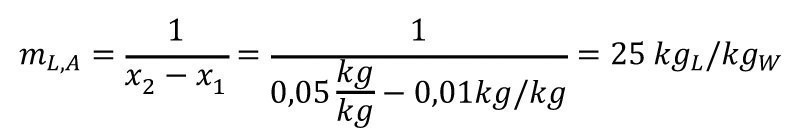

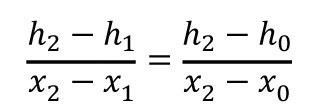

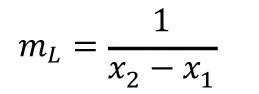

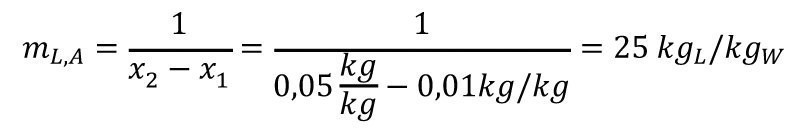

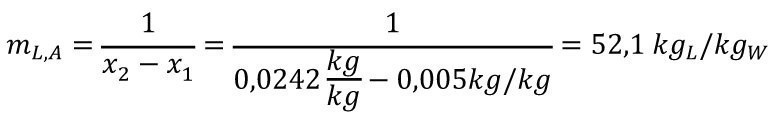

Die Frischluft besitzt eine absolute Feuchte von x1. Die abgegebene Luft besitzt die Feuchte x2. Die notwendige Luftmasse (je kg Wasser) für dessen Abführung ist gleich z.B. x1 = 0,01 kg/kg und x2 = 0,05 kg/kg erhält man für

die Ab- bzw. Reinluftmenge

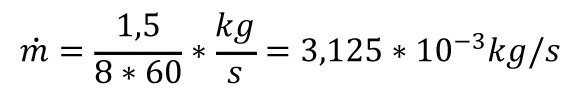

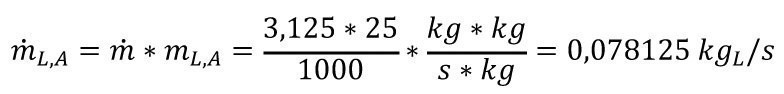

Für eine eingeschleppte Wassermenge von 1,5 kg in 8 min,

d. h. für einen Strom von

folgt der daraus notwendige Umluftstrom

und für den Abluftstrom

Da die Temperaturen und damit die Dichten unterschiedlich sind,

muss man das bei den Volumenströmen entsprechend beachten.

h,x-Diagramm

Die Luftzustände und ihre Änderungen lassen sich mit Hilfe der Gasgesetze beschreiben. Da wir „Augentiere“ sind, sind bildliche Darstellungen für uns aber aussagekräftiger. Außerdem haben wir gelernt, aus grafischen Darstellungen weitere Informationen abzulesen. Für die Beschreibung der Luftzustände ist das h,x-Diagramm (Abb. 5, früher Mollier-Diagramm) ein gutes Mittel.

Die Ordinate besitzt keine Maßeinheit, weil cp,L ≈ 1 kJ/(kg*K), d. h. im Zahlenwert h ≈ ϑ . h in kJ/kg und ϑ in °C. Parameter: rel. Luftfeuchte in Prozent.

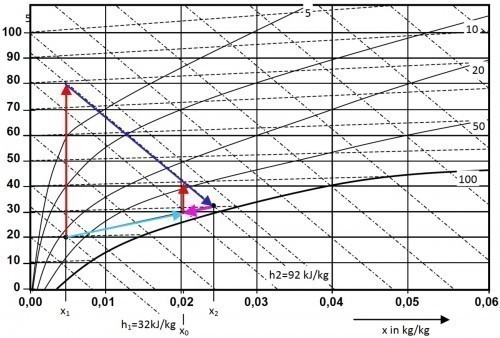

Abbildung 6 zeigt ein Diagramm mit eingezeichneten Werten für einen Trockner.

Abb. 6: Mollier-Diagramm mit eingezeichnetem Beispiel-Trocknungsvorgang

Abb. 6: Mollier-Diagramm mit eingezeichnetem Beispiel-Trocknungsvorgang

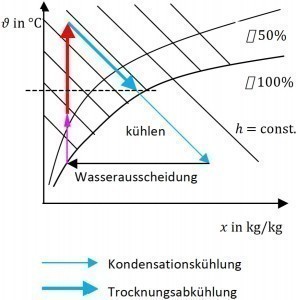

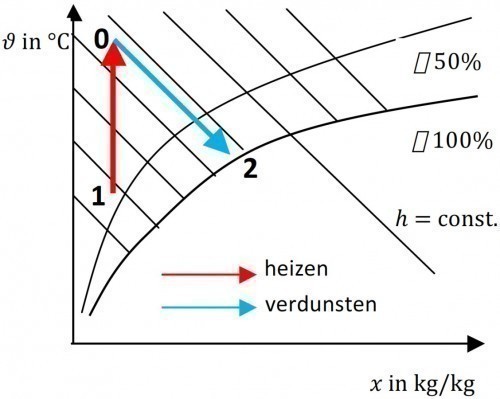

Eine vereinfachte Darstellung der Trocknung im h,x-Diagramm ist in Abbildung 7 wiedergegeben.

Abb. 7: Prinzipieller Trocknungsverlauf; h,x-Diagramm

Abb. 7: Prinzipieller Trocknungsverlauf; h,x-Diagramm

Der Prozess (Abb. 7) beginnt bei der Ausgangstemperatur der Luft und ihrer absoluten Feuchte (ϑ1; x1). Beim Aufheizen ändert sich die Feuchte nicht; nur Temperatur und Enthalpieinhalt steigen (ϑ0; x0 = x1). Im Diagramm läuft die Spur senkrecht nach oben (roter Pfeil).

Beim Verdunsten bleibt der Enthalpieinhalt konstant (h2 = h0); nur die Form der Wärme ändert sich. Aus der Lufttemperatur wird die Verdunstungswärme des aufgenommenen Dampfes. Die Luft kühlt sich entsprechend ab und zwar entlang einer Linie konstanter Enthalpie (blauer Pfeil).

Beim einfachen Zulufttrockner beginnt die nächste Charge wieder bei den Anfangswerten der Frischluft.

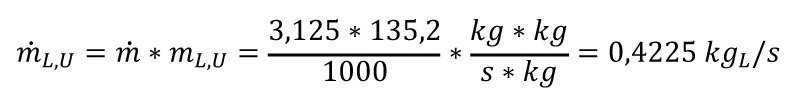

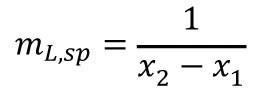

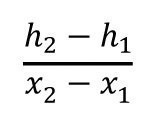

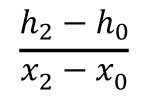

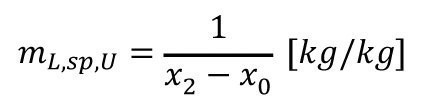

Die spezifische, d. h. auf die Verdampfung von 1 kg Wasser bezogene, Luftmasse folgt wieder aus den End- und Anfangsfeuchten.

Diese Werte lassen sich einfach aus dem h,x-Diagramm

entnehmen.

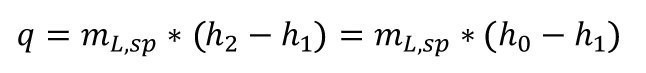

Der spezifische Wärmebedarf für den Vorwärmer ergibt sich dann zu:

Genauer sieht man das in der Wärmebilanz (Tab. 2).

| zugeführte Wärme | abgeführte Wärme |

|

Luft und die darin enthaltene Feuchte |

Abluft und die darin enthaltene Feuchte |

|

Wärmeinhalt Ware |

Wärmeinhalt trockene Ware |

|

Wärmeinhalt Wasserfilm |

(Wärmeinhalt Dampf) |

|

Wärmeinhalt Gestelle |

Wärmeinhalt Gestelle nach Trocknung |

|

Wärmeverluste Umgebung |

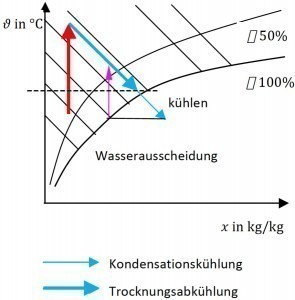

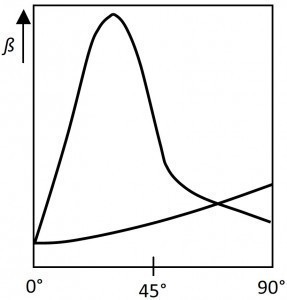

Beim Umlufttrockner verläuft der Anfang ebenso (Abb. 8). Die Luft vom Zustand 2 wird dann jedoch zurückgeführt und vermischt sich mit Luft vom Zustand 1 zum Zustand 0.

Das Zustandsschema des Umlufttrockners, d. h. des Trockners mit Abluftrückführung, ist in Abbildung 8 dargestellt. Der Prozess beginnt links im Diagramm auf dem Niveau der Feuchte (x1) der äußeren Luft. Während des Prozesses verschiebt er sich zum Feuchtegehalt der Mischluft (x0). Aufgeheizt wird in jedem Fall bis auf die Enthalpie h2. Das Längenverhältnis der Um- und Zuluftpfeile entspricht ihrem Massenverhältnis. Wie man aus der Länge der Aufheizpfeile sehen kann, nimmt der Wärmebedarf mit dem Übergang zum Umluftbetrieb deutlich ab. Weiterer Vorteil ist die geringere Gesamttemperatur, die zur Verringerung der Wärmeverluste an die Umgebung führt.

Abb. 8: Prinzipdiagramm des Umlufttrockners

Abb. 8: Prinzipdiagramm des Umlufttrockners

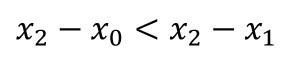

Die Daten der Mischluft liegen immer auf der Verbindungsgeraden zwischen den Daten der Ausgangsluftmengen (siehe auch Abb. 8). Die Verbindungslinie zwischen den Daten des Trocknungsendpunktes und den Daten der Frischluft ist gekennzeichnet durch die unterschiedlichen Luftmassen. Die Länge des grünen Pfeiles entspricht dem Frischluftanteil; die Länge des violetten Pfeiles dem Anteil an Abluft (Umluft). Der Luftbedarf für den Umlufttrockner ist größer als für den einfachen Zulufttrockner. Das liegt daran, dass

ist.

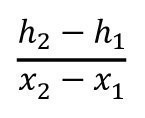

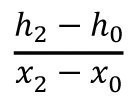

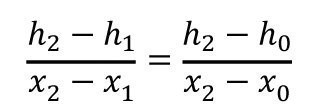

Der spezifische Wärmebedarf für den Heizer des einfachen Trockners ist gleich

Für den Umlufttrockner gilt entsprechend

Aus der Ähnlichkeit der Dreiecke im Diagramm folgt

Wie man sieht, stimmt die Aussage: Bei gleichen Abluftwerten ist die Temperatur gegenüber dem Zulufttrockner deutlich niedriger. Das verringert nicht nur die notwendige Heizleistung, sondern auch die Umgebungsverluste deutlich. Ein wesentlicher Teil der Heizleistung wird von den Ventilatoren geliefert.

Abb. 9: h,x-Diagramm für einen Umlufttrockner mit Beispielwerten Frischluft: 20 °C; x = 0,005 kg/kg; ps = 2338 Pa; φ = 33 %; xs = 0,015 kg/kg; h1+x = 32 kJ/kg Abluft: 32 °C; x = 0,0242 kg/kg; ps = 4758 Pa; φ= 98 %; xs = 0,025 kg/kg; h1+x = 92 kJ/kg

Abb. 9: h,x-Diagramm für einen Umlufttrockner mit Beispielwerten Frischluft: 20 °C; x = 0,005 kg/kg; ps = 2338 Pa; φ = 33 %; xs = 0,015 kg/kg; h1+x = 32 kJ/kg Abluft: 32 °C; x = 0,0242 kg/kg; ps = 4758 Pa; φ= 98 %; xs = 0,025 kg/kg; h1+x = 92 kJ/kg

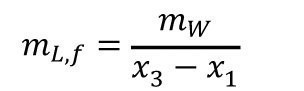

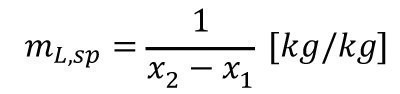

Die Frischluft besitzt eine absolute Feuchte von x1. Die abgegebene Luft besitzt die Feuchte x2. Die notwendige Luftmasse (je kg Wasser) für die Wasseraufnahme ist gleich

z. B. mit x1 = 0,01 kg/kg und x2 = 0,05 kg/kg erhält man für die Ab- bzw. Reinluftmenge

Für das vorgenannte Beispiel

Für die Verdampfung von 1 kg Wasser werden in diesem Fall 52,1 kg Luft benötigt.

![Abb. 10: Verlauf des Luftzustandes beim einfachen Trockner (Zulufttrockner; Bereich I) und beim Umlufttrockner (Bereich II) bei gleicher Trockenlufttemperatur. In Anlehnung an [3] Abb. 10: Verlauf des Luftzustandes beim einfachen Trockner (Zulufttrockner; Bereich I) und beim Umlufttrockner (Bereich II) bei gleicher Trockenlufttemperatur. In Anlehnung an [3]](/images/stories/Abo-2020-11/thumbnails/thumbnails/thumbnails/thumbnails/thumbnails/thumbnails/thumbnails/thumb_gt-2020-11-0171.jpg) Abb. 10: Verlauf des Luftzustandes beim einfachen Trockner (Zulufttrockner; Bereich I) und beim Umlufttrockner (Bereich II) bei gleicher Trockenlufttemperatur. In Anlehnung an [3]

Abb. 10: Verlauf des Luftzustandes beim einfachen Trockner (Zulufttrockner; Bereich I) und beim Umlufttrockner (Bereich II) bei gleicher Trockenlufttemperatur. In Anlehnung an [3]

| Zulufttrockner | Umlufttrockner | |

| Beginn |

KZ-1 2800 |

KU-3 2250 |

| Ende | 250 | 500 |

| Log. Mittel | 1056 | 1164 |

Ein anderes Bild ergibt sich, wenn man den Umlufttrockner auf die gleiche Temperatur wie den Zulufttrockner erwärmt (Abb. 10). Das führt dazu, dass die Enthalpie, bei der getrocknet wird, deutlich höher ist.

Mit der Formel

bzw.

lassen sich die Feuchtegehalte und ihre Differenzen einfach in Partialdrücke bzw. Partialdruckdifferenzen umrechnen (unterer Teil des Diagramms in Abb. 10).

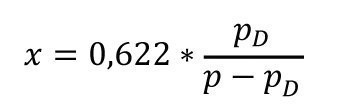

Δp ändert sich beim Umlufttrockner weniger; die Trocknung entlang des Gutes ist gleichmäßiger. Da aber der mittlere logarithmische Dampfdruckunterschied größer ist, trocknet das Gut schneller. Zusätzlich wird die Trocknungsgeschwindigkeit durch die in der Regel höhere Luftgeschwindigkeit gegenüber dem Zulufttrockner erhöht. Wenn sich der Luftstrom im Beispiel um 20 °C abkühlen darf (Abb. 10), und dabei an den Wasserfilm r = Δh =2458 kJ/kg abgibt so werden als Träger für diese Energie

Umluft benötigt.

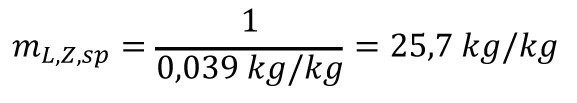

Die Frischluft tritt mit 0,011 kg/kg Feuchte ein. Beim Austritt hat sie 0,05 kg/kg, d. h. eine Differenz von x = 0,039. Damit beträgt der Frischluftbedarf für diesen Fall

Das Verhältnis Frischluft zu Umluft beträgt 1 : 4,75. Das heißt, der Frischluftanteil beträgt nur noch 21 %.

Der Dampf, der aus dem Spülfilm entsteht, muss laufend abgeführt werden, weil er ansonsten die Trocknung zunehmend stören und schließlich ganz unterbrechen würde. Deshalb muss immer Frischluft in der Menge zugeführt werden, die den Dampf als Abluft abführt. Die andere Variante, den Dampf loszuwerden ist, ihn aus der Trocknungsluft auszufrieren oder zu absorbieren, wobei die letztere Variante für die Oberflächentechnik keine Rolle spielt.

Weiterer Wasserdampf befindet sich in der Frischluft [1]. Sein Einfluss ist beim Zulufttrockner am größten. Wird der größere Teil der Luft im Kreislauf geführt, so sinkt der Einfluss natürlich deutlich. Ganz unterdrückt wird er bei der vollständigen Kreislaufführung, beim Kondensationstrockner.

Kondensationstrockner

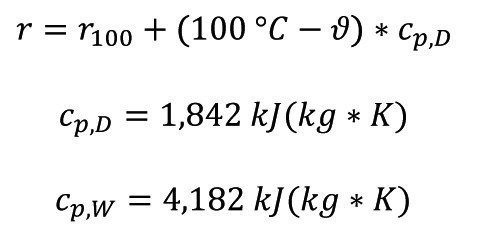

Beim Kondensationstrockner (Abb. 11) muss die Abluft bis in den Nebelbereich abgekühlt werden.

Die gestrichelte Linie in Abbildung 11 zeigt die Grenze zwischen dem Kühlungsbereich (unterhalb) und dem Trocknungsbereich (oberhalb). Bei der Kondensationskühlung wird die Verdunstungswärme des anhaftenden Spülwassers ebenfalls zurückgewonnen. Daher kann es praktisch sein, dass man nicht zusätzlich heizen muss. Wie kann das sein? Die Ventilatoren zur Umwälzung der Umluft benötigen einige kW an Leistung. Diese Leistung wird über die Bewegung in Wärme umgesetzt. Sie ist u.U. hinreichend, um die Verluste auszugleichen.

So weit, wie in Abbildung 11, d.h. bis zum Feuchtegehalt der Frischluft muss man natürlich nicht herunter kühlen, wobei dann natürlich die gleichen Schlussfolgerungen gelten, wie beim Umlufttrockner (Abb. 12).

Beim Kondensationstrockner kommt gegenüber dem Umlauftrockner noch eine Kühlfalle hinzu, die das mit der Ware eingeschleppte Wasser wieder ausscheidet. Eine solche Kühlfalle wird natürlich als bzw. in Verbindung mit einem Wärmeaustauscher ausgeführt.

Für den Kondensationstrockner sollen die Größen in Tabelle 4 gelten.

| Nr. | Luftzustand | Luftmasse | Dampfdruck | Sättigungsdampfdruck |

Relative Luftfeuchte |

Enthalpie |

| 1 | Frischluft |

mL,1 |

ρD,1 |

ρS,1 |

φ1 |

h1+x,1 |

| 0 | Trocknungsluft |

mL,0 |

ρD,0 |

ρS,0 |

φ0 |

h1+x,0 |

| 2 | Abluft |

mL,2 |

ρD,2 |

ρS,2 |

φ2 |

h1+x,2 |

| 3 |

Umluft |

mL,3 |

ρD,3 |

ρS,3 |

φ3 |

h1+x,3 |

| 4 | gekühlte Umluft |

mL,4 |

ρD,4 |

ρS,4 |

φ4 |

h1+x,4 |

Gegenüber dem einfachen Umlufttrockner [1] ergeben sich folgende Änderungen:

Die gekühlte und wieder erwärmte Umluft, die dem Trockner zugeführt wird, besitzt zwar die gleiche Masse mL,4 = mL,3, aber andere Werte für Dampfdruck, Sättigungsdampfdruck und relative Luftfeuchte (Abb. 13).

Die Luftmasse wird in der Kühlfalle nicht verändert, d. h. mL,4 = mL,3; nur die Wassermasse. Dabei gilt im Dauerbetrieb

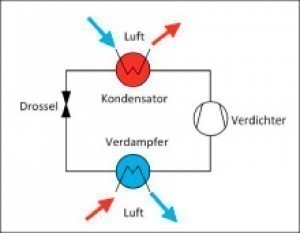

Die Kühlfalle setzt sich häufig aus einem Wärmetauscher und einer Wärmepumpe zusammen. Ein Wärmetauscher arbeitet ohne Zusatzenergie.

Die Wärmepumpe besitzt einen eigenen Kühlmittelkreislauf (Abb. 14).

Mit der Kühlfalle und dem Heizer ergibt sich der Kreislauf der Luft (Abb. 15).

Im Wärmetauscher wird die Abluft mit der Luft aus der Wärmepumpe „vorgekühlt“. Im kalten Teil der Wärmepumpe (Kühlmittelverdampfer) wird sie bis in den Nebelbereich abgekühlt, um das im Trockner aufgenommene Wasser wieder abzuscheiden. Dann wird sie im warmen Teil der Wärmepumpe (Kühlmittelkondensator) wieder aufgeheizt. Das Aufheizen geht dann im Wärmetauscher im Gegenstrom mit der Abluft weiter. Über den in Abbildung 15 nicht dargestellten Ventilator wird sie dann durch den Heizer getrieben, in dem sie endgültig wieder auf die notwendige Enthalpie der Trocknungsluft gebracht wird.

Die Abbildungen 16 und 17 zeigen industrielle Ausführungen von Kondensationstrocknern bzw. Kühlfallen.

![Abb. 16: Airgenex® Entfeuchtungstechnologie [5] 1. Schnittstelle Airgenex® Entfeuchtungstechnologie/Trockner: Feuchte Luft wird aus dem Trockenraum ab- und der Luftentfeuchtung zugeführt 2. Der Vorkühler, der gleichzeitig als Vorerhitzer dient (4) und energielos arbeitet, ist optional einsetzbar. Seine Wirtschaftlichkeit ist von der gewünschten Trocknungstemperatur abhängig 3. Die Feuchtigkeit schlägt sich an den Lamellen des Luftkühlers nieder und läuft über die Ablaufwanne und den Kondensatablauf aus der Trocknungsanlage 4. Die abgekühlte, entfeuchtete Luft wird mittels optional einsetzbarem Vorerhitzer (2) energielos aufgewärmt 5. Der Lufterhitzer erwärmt die Luft auf die geforderte Prozesstemperatur 6. Der Prozessluftventilator sorgt für den notwendigen Luftaustausch zwischen Airgenex® Entfeuchtungstechnologie und Trockenraum 7. Jetzt wird die trockene, ungesättigte Luft in den Trockenraum geführt und nimmt dort die Feuchte des Produkts auf Somit ist der Kreislauf geschlossen Abb. 16: Airgenex® Entfeuchtungstechnologie [5] 1. Schnittstelle Airgenex® Entfeuchtungstechnologie/Trockner: Feuchte Luft wird aus dem Trockenraum ab- und der Luftentfeuchtung zugeführt 2. Der Vorkühler, der gleichzeitig als Vorerhitzer dient (4) und energielos arbeitet, ist optional einsetzbar. Seine Wirtschaftlichkeit ist von der gewünschten Trocknungstemperatur abhängig 3. Die Feuchtigkeit schlägt sich an den Lamellen des Luftkühlers nieder und läuft über die Ablaufwanne und den Kondensatablauf aus der Trocknungsanlage 4. Die abgekühlte, entfeuchtete Luft wird mittels optional einsetzbarem Vorerhitzer (2) energielos aufgewärmt 5. Der Lufterhitzer erwärmt die Luft auf die geforderte Prozesstemperatur 6. Der Prozessluftventilator sorgt für den notwendigen Luftaustausch zwischen Airgenex® Entfeuchtungstechnologie und Trockenraum 7. Jetzt wird die trockene, ungesättigte Luft in den Trockenraum geführt und nimmt dort die Feuchte des Produkts auf Somit ist der Kreislauf geschlossen](/images/stories/Abo-2020-11/thumbnails/thumbnails/thumbnails/thumbnails/thumbnails/thumbnails/thumbnails/thumbnails/thumbnails/thumbnails/thumbnails/thumbnails/thumb_2020_11_Trocknen_Abb_16gt-2020-11-0169.jpg) Abb. 16: Airgenex® Entfeuchtungstechnologie [5]

Abb. 16: Airgenex® Entfeuchtungstechnologie [5]

1. Schnittstelle Airgenex® Entfeuchtungstechnologie/Trockner: Feuchte Luft wird aus dem Trockenraum ab- und der Luftentfeuchtung zugeführt

2. Der Vorkühler, der gleichzeitig als Vorerhitzer dient (4) und energielos arbeitet, ist optional einsetzbar. Seine Wirtschaftlichkeit ist von der gewünschten Trocknungstemperatur abhängig

3. Die Feuchtigkeit schlägt sich an den Lamellen des Luftkühlers nieder und läuft über die Ablaufwanne und den Kondensatablauf aus der Trocknungsanlage

4. Die abgekühlte, entfeuchtete Luft wird mittels optional einsetzbarem Vorerhitzer (2) energielos aufgewärmt

5. Der Lufterhitzer erwärmt die Luft auf die geforderte Prozesstemperatur

6. Der Prozessluftventilator sorgt für den notwendigen Luftaustausch zwischen Airgenex® Entfeuchtungstechnologie und Trockenraum

7. Jetzt wird die trockene, ungesättigte Luft in den Trockenraum geführt und nimmt dort die Feuchte des Produkts auf

Somit ist der Kreislauf geschlossen

![Abb. 17: Kompakte Kühlfalle eines Kondensationstrockners [7] Abb. 17: Kompakte Kühlfalle eines Kondensationstrockners [7]](/images/stories/Abo-2020-11/thumbnails/thumbnails/thumbnails/thumbnails/thumbnails/thumbnails/thumbnails/thumbnails/thumbnails/thumbnails/thumbnails/thumbnails/thumb_gt-2020-11-0170.jpg) Abb. 17: Kompakte Kühlfalle eines Kondensationstrockners [7]

Abb. 17: Kompakte Kühlfalle eines Kondensationstrockners [7]

Umluftstrom

Der Umluftstrom ergibt sich aus:

Δh Verdampfungsenthalpie (die die Umluft an die Ware bzw. den Wasserfilm abgibt) Δh = r in kJ/kg*mW

Weiter gelten die Werte:

| ϑ | r |

cp,L |

| °C | kJ/kg | kJ/(kg*K) |

| 0 | 2500 | 1,006 |

| 100 | 2257 | 1,011 |

Frischluftstrom

Den Frischluftstrom erhält man aus

Beim Umlufttrockner mischt man zwei Luftmengen verschiedener Zustände. Die, in der Regel größere, Umluftmenge (x3; ϕ3; ϑ3; h3) mit der kleineren Frischluftmenge (x1; ϕ1; ϑ1; h1).

Das entstehende Gemisch wird vor der Erwärmung dem Trockner zugeführt. Im h-x-Diagramm (Abb. 9) sind die Zustände schematisch dargestellt.

Der spezifische Wärmebedarf beim Zulufttrockner ist

Für die Umlufttrocknung gilt entsprechend

(mit den Daten h0, x0 für das Gemisch) oder

entsprechend der Ähnlichkeit der Dreiecke.

Die Masse an trockener Luft für die Verdampfung von je 1 kg Wasser ergibt sich aus

und beim Umluftverdampfer bzw. Umlufttrockner

Der Wärmebedarf je kg Wasser ist entsprechend

Er wird durch den Heizer und die Ventilatoren erbracht.

Ein wesentlicher Gesichtspunkt für alle Trockner in der Oberflächentechnik ist die möglichst gleichmäßige Verteilung des Luftstromes auf alle Werkstücke. Die Werkstücke, an denen die Luft langsamer vorbeistreicht, trocknen wesentlich länger als die mit höherer Luftgeschwindigkeit. Die Trocknungszeit wird aber durch den langsamsten Prozess bestimmt. Hinzu kommt, dass sich die schneller getrockneten Werkstücke nach dem Ende des Verdunstungsvorganges aufheizen und deshalb schlechter entnehmbar sind (Handschuhe!). Hinzu kommt die Zeit- und Energieeinsparung bei gleichmäßiger Umströmung. Für eine gleichmäßige Luftverteilung zu sorgen, ist also eine Grundforderung des Trocknerbaus.

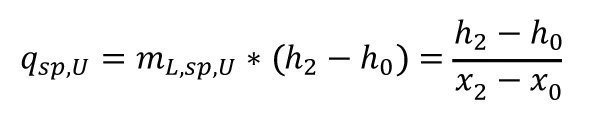

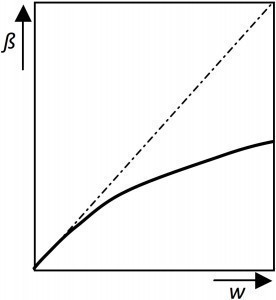

Die Grundeigenschaften umströmter Körper sind in [1] dargelegt. Bei plattenförmigen Werkstücken spielt der Anströmwinkel für die Größe des Stoffübergangskoeffizienten (β In m/s) eine wesentliche Rolle (Abb. 18).

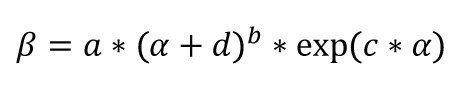

Steht die Platte parallel zur Strömungsrichtung, ist der Stoffübergangskoeffizient auf beiden Seiten gleich. Das ändert sich, wenn sie gedreht wird. Die Abhängigkeit vom Anströmwinkel a folgt für die stromabwärts gerichtete Seite einer Funktion der Art

Das heißt, ein zunächst mit zunehmendem Winkel starker Anstieg, ein schmales Maximum mit anschließendem Abfall durch die Exponentialfunktion. Das heißt, der Exponent c ist immer negativ. Der Term d bestimmt den Stoffübergangskoeffizienten beim Anströmwinkel Null.

Das Maximum verschiebt sich mit zunehmender Anströmlänge zu höheren Winkeln; von ca. 10° bei 40 mm Länge bis zu 45° bei 300 mm Anströmlänge. Gleichzeitig wird es mit zunehmendem Anströmwinkel etwas geringer.

Für die Gegenseite steigt der Stoffübergangskoeffizient vom gleichen Anfangswert (für α = 0) schwach etwa linear bis zum 90°-Winkel an. Wollte man für diesen Fall eine gleichmäßige Trocknung erreichen, so müsste die Platte langsam rotieren. Für die Lösemittelverdunstung nach dem Lackieren wird das Verfahren auch angewandt. Ähnliche Probleme gibt es bei zylinderförmigen Werkstücken, bei denen sich gegenüber vom Anströmpunkt ein „Totwasser“ bildet.

Mit dem Vorstehenden wird klar, dass der Trockner immer etwas überdimensioniert sein muss, um alle Werkstücke an allen Stellen zu trocknen.

Ein weiteres Problem ist der Strömungsquerschnitt. An der Ware muss er sich nach der Größe der Ware richten. Zur optimalen Bemessung des Ventilators sind relativ kleine Querschnitte gefragt. Sitzt der Ventilator vor dem Warenfenster, so muss der Querschnitt in dieser Richtung vergrößert werden, sitzt er dahinter, muss er verkleinert werden. Beim Umlufttrockner muss beides erfolgen. Direkt um die Werkstücke herum wird der Querschnitt durch diese verkleinert und die Strömung gestört.

Während man die Strömung im sich verengenden Teil (düsenartiger Teil) sich selbst überlassen kann, ist es zweckmäßig, sie im Diffusor (sich erweiternder Strömungskanal) durch Leitplatten zu unterstützen. Das wird deshalb notwendig, weil sich der Strom nicht gleichmäßig nach allen Seiten ausdehnt und sich häufig einer Wand anlehnt. Der Nachteil des erhöhten Druckverlustes wird durch die kürzere Trockenzeit infolge der gleichmäßigeren Verteilung ausgeglichen.

Da der Luftstrom bei der Umlufttrocknung im Kreis geführt wird, muss er auch umgelenkt werden. Umlenkungen führen aber auch zu stark ungleichmäßigen Strömungsgeschwindigkeiten. Zweckmäßig ist die Verwendung hinreichender Radien und von geschickt ange- brachten Leitblechen.

Umlufttrockner führen meist einen kräftigen Luftstrom im Kreis über die Ware. Nur ein kleiner Anteil wird als Abluft abgezweigt und durch vorgeheizte Frischluft ersetzt.

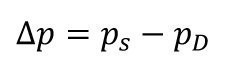

Der Partialdruckunterschied

ist die Triebkraft für den Stofftransport (den Feuchtetransport) [6].

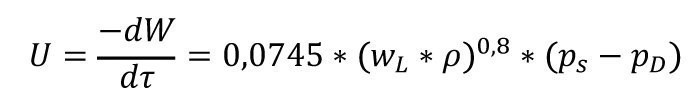

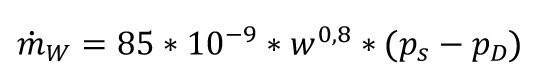

Für die Menge des diffundierenden Dampfes gilt

Da es sich um Haftwasser, den freien Film des Spülwassers handelt, kann man die Verdunstung wie die Verdunstung von einer freien Oberfläche betrachten. Der Partialdruck bleibt bis zum Verschwinden des Films konstant. Für die Trocknungsgeschwindigkeit in kg/(m2*h) gilt [6].

Die Angabe der Einheit ist notwendig, da sich die Zahlenangabe darauf bezieht.

Andere Formel in kg/(m2*s) nach [4]

Auch dabei ist die Einheit wichtig, weil sich die Zahlenwerte damit ändern. Die höhere Luftgeschwindigkeit führt bei den Trocknern mit Rückgewinnung bei gleicher Potentialdruckdifferenz zu entsprechend höheren Trocknungsgeschwindigkeiten. Auf Grund des Exponenten 0,8 für die Geschwindigkeit bzw. die Reynoldszahl ist der Anstieg etwas geringer als linear und nimmt mit zunehmender Windgeschwindigkeit ab (Abb. 19).

Literatur

[1] Unruh, J.N.M.: Trocknung – ein Stiefkind der galvano- technischen Fertigung, Jahrb. Oberflächentechnik 74, Eugen G. Leuze Verlag, Bad Saulgau, 2018, 134–151

[2] Unruh, J.N.M.; „Galvanotechnik“ 116, 10, Leuze Verlag, Bad Saulgau, 2018, 1951–1956

[3] Kröll, K.: Trocknungstechnik, 2. Bd., 2. Aufl., Springer, Bln., Hdlbg, NY, 1978

[4] Pawlow, K.F.; Romankow, P.G.; Noskow, A.A.: Beispiele und Übungsaufgaben zur chemischen Verfahrenstechnik, 5. Aufl., Dt. Verl. f.d. Grundstoffindustrie, Leipzig, 1975

[5] www.harter-gmbh.de

[6] Lysjanski, V.M. u.a: Verfahrenstechnische Grundlagen der Lebensmitteltechnik, Springer, Wiesbaden, 1983

[7] FSTDrytec, Produktpräsentation Sternenfels, 18.01.201