Die Bekeimung wurde dabei zum einen durch die Behandlung mittels Atmosphärendruckplasma (APPCVD) und zum anderen durch ein rein nasschemisches Vorgehen durchgeführt. Haftungsuntersuchungen und bildgebende Analysen der erzeugten Schichten zeigen, dass sowohl die APPCVD-Bekeimung als auch die nasschemische Bekeimung Akternativen zur herkömmlichen Metallisierung von Kunststoffoberflächen darstellen

1 Einleitung

Das Metallisieren von Kunststoffen ist in der heutigen Zeit zu einem wichtigen Verfahren geworden. Es eröffnet die Möglichkeit der Kombination der Eigenschaften von Kunststoffen und Metallen. So besitzt der Kunststoff als Grundwerkstoff ein geringes Gewicht und ist gegenüber Korrosion unempfindlich. Auch sind Bauteile aus Kunststoff leicht und preiswert in ihrer Herstellung. Die aufgetragene metallische Schicht sorgt beispielsweise für eine elektrische Leitfähigkeit der Kunststoffoberfläche, was den Einsatz solcher metallisierten Kunststoffbauteile in verschiedenen Gebieten erlaubt [1, 13]. Zur Metallisierung der Kunst-stoffoberflächen kann die chemische Metallabscheidung angewandt werden. Verfahren hierzu sind Tauch- oder Kontaktverfahren, insbesondere der chemisch Nickel Prozess. Bei letzterem liegt eine außenstromlose Beschichtung der Kunststoffoberfläche vor. Durch diese ist es möglich, eine konturentreue Beschichtung durchzuführen, deren Toleranzen Werte von ± 2 bis ± 3 µm in Schichtdickenbereichen von 8 µm bis 80 µm einnehmen können [2]. Ziel der hier durchgeführten Untersuchungen war es, neue Methoden zur Bekeimung und Metallisierung von Kunststoffoberflächen zu entwickeln. In der Industrie wird die Bekeimung der Kunststoffproben durch Beizen mit Chrom-Schwefelsäure eingeleitet [3]. Diese Vorgehensweise wurde hier nicht angewandt und stattdessen wurde zum einen das Verfahren der Atmosphärendruckplasmabeschichtung (APPCVD) verwendet, um Palladiumkeime auf die Kunststoffoberflächen abzuscheiden. Des Weiteren wurde ein vollständig nasschemischer Bekeimungsvorgang gewählt, um Palladiumkeime auf die Oberfläche des Kunststoffes aufzutragen. Zusätzlich wurde der chemisch Nickel Prozess mit zwei verschiedenen Elektrolyten durchgeführt. Der Fokus dieser Untersuchungen lag auf der Erzeugung homogener Nickelschichten, die eine hohe Haftfestigkeit auf dem Kunststoffsubstrat aufweisen, ohne die Substrate zuvor mit Chrom-Schwefelsäure beizen zu müssen.

2 Material und Methoden

2.1 Prozess 1 - APPCVD

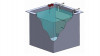

![Abb. 1: Schematischer Aufbau einer APPCVD-Plasmaanlage während der Beschichtung [4] Abb. 1: Schematischer Aufbau einer APPCVD-Plasmaanlage während der Beschichtung [4]](/images/stories/Abo-2020-12/thumbnails/thumbnails/thumbnails/thumb_GT12-20-61.jpg) Abb. 1: Schematischer Aufbau einer APPCVD-Plasmaanlage während der Beschichtung [4]Ein spezielles Verfahren der chemischen Gasphasenabscheidung ist die Abscheidung von dünnen Schichten durch Plasma unter Atmosphärendruck (Abb. 1).

Abb. 1: Schematischer Aufbau einer APPCVD-Plasmaanlage während der Beschichtung [4]Ein spezielles Verfahren der chemischen Gasphasenabscheidung ist die Abscheidung von dünnen Schichten durch Plasma unter Atmosphärendruck (Abb. 1).

Dabei kann eine chemische Vorläufersubstanz, der sogenannte Precursor, die funktionelle Eigenschaft der Schicht beeinflussen. Auch die Einspeisepunkte des Precursors bestimmen in entscheidenden Maße die Schichteigenschaften [5]. So unterscheidet man bei der Prozessführung der atmosphärischen Plasmabeschichtung zwischen dem direct- und remote-Betrieb, je nachdem, ob der Precursor in die aktive Plasmazone eingeleitet wird oder nicht. Anschließend kommt es zur chemischen Umsetzung des Precursors im Plasma und einem Transport von Reaktionsprodukten auf die Oberfläche des Substrates. Dadurch sind funktionelle Schichtdicken im Bereich bis zu etwa 200 nm möglich, die Rauheit der jeweiligen Schicht lässt sich kontrollieren und liegt im Bereich weniger Nanometer. Als Schichtsysteme sind derzeit bei Innovent SiOx, TiOx, und SnOx kultiviert, auch wirkstoffbeladene Kompositschichten sind möglich [5–9]. Im Gegensatz zu den bisher hergestellten APPCVD-Kompositschichten wurde in diesen Untersuchungen auf die Abscheidung einer SiOx-Matrix-Schicht verzichtet und nur die zudosierten Palladium-Nanopartikel als funktionelle Beschichtung verwendet [4].

Im Rahmen dieser Untersuchungen wurde ein atmosphärisches Plasmasystem „Plasma T-Spot“ (Tigres GmbH, Marschacht) verwendet. Die Entladung erfolgt zwischen einer zentrisch angeordneten Hochleistungselektrode aus Keramik und der als Gegenelektrode dienenden Düse. Durch den Zusammenschluss von Düsengeometrie und den durch die Düse fließenden elektrischen Strom bilden sich zwei Bereiche dieser Entladung aus. Direkt an der Düse sind die Stromfäden des Primärplasmas optisch erkennbar. Den zweiten Bereich der Plasmaentladung bildet das Sekundärplasma ohne Stromfäden [10, 11]. Dieses Plasmasystem kann sowohl für leitfähige als auch für nichtleitfähige Materialien genutzt werden. Der einstellbare Leistungsbereich liegt zwischen 250–500 Watt [11, 12]. Unter Verwendung des T-Spots werden zwei Beschichtungsmodi realisiert. Im direct-Modus wird der Palladium-Precursor vor dem Plasma zudosiert, im remote-Modus erfolgt die Zugabe des Precursors über eine externe Einspritzanlage außerhalb der Plasmadüse. Die Precursordosierung erfolgt über eine Peristaltikpumpe ISMATEC ISM597D (Cole-Parmer GmbH, Wertheim) und eine Dosierdüse, welche den Precursor in ein Aerosolsprühsystem leiten. Dort wird er mit dem Prozessgas Luft in ein Aerosol umgewandelt und zur Plasmadüse befördert. Der verwendete Palladium-Precursor setzt sich aus den folgenden Komponenten zusammen:

- Palladium-(II)-Chlorid

- 35%ige rauchende Salzsäure

- wasserfreies Isopropanol

Die Palladium-Bekeimung erfolgt auf Polyamid 6-, Polyetherimid-Flachsubstraten und auf Silicium-Wafern zur Analyse der Palladium-Partikel. Aufgrund der unterschiedlichen Substrate wurden sowohl die Verfahrgeschwindigkeit als auch die Dauer der Beschichtung variiert.

2.2 Prozess 2 – Chemische Bekeimung

Die zweite hier durchgeführte Methode zur Metallisierung von Kunststoffen ist die nasschemische Bekeimung mit Zinnchlorid und Palladiumchlorid mit anschließender chemischer Vernickelung in einem langsam aufwachsenden Elektrolyten. Die Kunststoffproben werden vor der Bekeimung gereinigt und mit einem Niederdruckplasma (2,45 GHz-Mikrowellenplasma, Arbeitsdruck ca. 1 mbar, Luft als Prozessgas, 16 s Behandlungsdauer) voraktiviert, um die Oberfläche zu funktionalisieren. Dieser Vorgang ist essentiell für eine gute Anbindung der Palladiumkeime und somit für eine haftfeste Anbindung der Nickelschicht. Nach der Voraktivierung durchlaufen die Proben eine Reihe von Bekeimungs- und Spüldurchgängen. Das Zinnchlorid-Bad wirkt als Beize auf den Kunststoff ein. Die Palladium-Keime für die spätere Vernickelung werden durch das Palladiumchlorid-Bad auf die Oberfläche aufgebracht. Die verschiedenen Spüldurchgänge sollen zum einen eine Verunreinigung der einzelnen Bäder verhindern und gleichzeitig durch die Temperaturunterschiede die Haftung der Palladiumpartikel verbessern. Nach der Bekeimung werden die Proben getrocknet und können anschließend im Elektrolyten vernickelt werden.

2.3 Chemisch Nickel - Prozess

Für den Prozess 1 der chemischen Vernickelung wird der Elektrolyt HSO Evolution L (HSO Herbert Schmidt GmbH & Co. KG, Solingen) verwendet. Die Proben werden bei 78 °C für ca. 10 Minuten vernickelt. Es braucht nur diese kurze Beschichtungszeit, da es sich um einen schnell-abscheidenden Elektrolyten handelt. Für den Prozess 2 wird ein langsam-abscheidender Elektrolyt verwendet. Der Vorteil dieses Elektrolyten ist, dass er bei sehr niedrigen Prozesstemperaturen (ca. 40 °C), betrieben werden kann und so auch für thermisch sensible Substrate wie Kunststoffe geeignet ist. Zudem sorgt die geringere Abscheiderate des Elektrolyten für eine bessere Anbindung am Substrat und führt zu geringen Schichteigenspannungen. Bei Prozess 2 betrug die chemisch Nickel Beschichtungszeit ca. 35 Minuten.

2.4 Oberflächenanalytik

Zur Analyse der hergestellten Nickelschichten wurden verschiedene Verfahren angewandt. Die detaillierte Abbildung der Schichtoberfläche bzw. des Querschliffs der Proben wird unter Verwendung eines Rasterelektronenmikroskopes SUPRA 55 VP (Carl Zeiss NTS GmbH, Oberkochen) durchgeführt. Zusätzlich werden die entstandenen Palladium-Partikel mithilfe des Röntgenphotoelektronenspektrometer AXIS ULTRA DLD (Kratos Analytical Ltd, Manchester, UK) auf ihren Bindungszustand hin analysiert. Eine Vermessung des elektrischen Widerstandes der metallisierten Kunststoffe erfolgte mittels des 4-Punkt Messgerätes SD-600 (Nagy Messsysteme GmbH, Gäufelden). Unter Vorgabe der Probenfläche ermittelt das Messgerät den Flächenwiderstand der Schichten.

2.5 Scherfestigkeit

Zur Bestimmung der Haftfestigkeit wurde ein Schertest nach der DIN EN ISO 22632 durchgeführt. Die Prüfmaschine war hierbei eine Zug-Druck-Maschine mit dem Standard-Prüfwerkzeug. Die metallisierten Proben wurden unter Verwendung eines 3M Scotch-Weld DP 460 – 2-K Epoxidharzklebstoff (3M Deutschland GmbH, Neuss) mit einem Stahl-Prüfstempel (Durchmesser 5 mm) verbunden. Die Stempel wurden später durch Krafteinwirkung abgeschert und anhand der Klebefläche die Scherfestigkeit ermittelt. Weiterhin wurde die Bruchstelle nach dem Schertest visuell begutachtet, um eine Aussage über den Bruchmechanismus zu treffen.

3 Ergebnisse und Diskussion

3.1 Partikel-Analyse

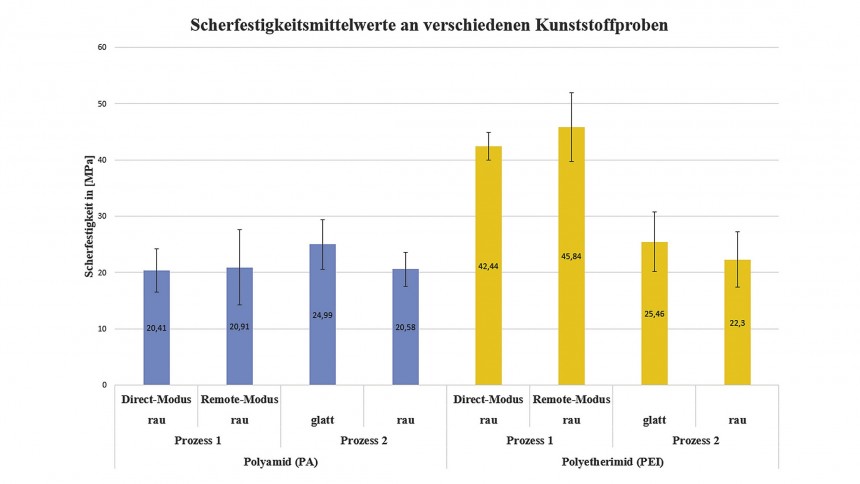

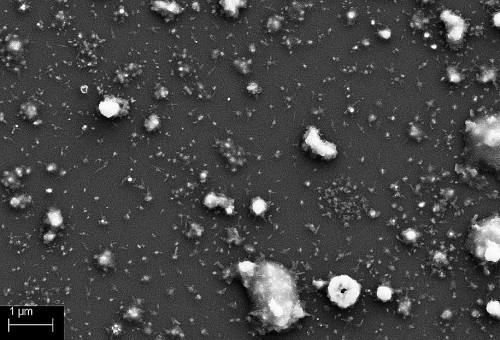

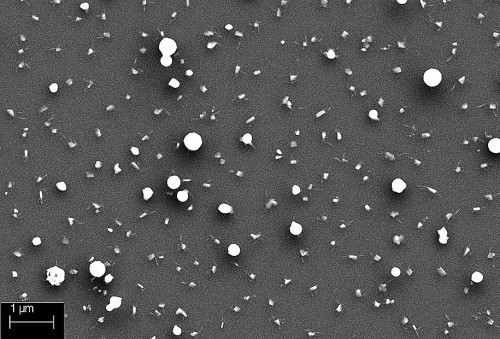

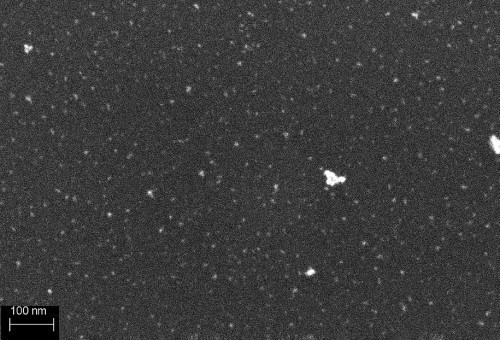

Die Analyse der Palladium-Partikel gibt eine wichtige Aussage über die verschiedenen Modi der Atmosphärendruckplasma-Bekeimung. Inwieweit verändern sich die Form der Partikel und deren Größe, wenn man sie mit direct- oder remote-Modus auf die Substratoberfläche aufbringt. In der Abbildung 2 sind die Partikel nach dem Prozess 1 (APPCVD-Bekeimung) dargestellt.

Die Palladium-Partikel im direct-Modus sind wesentlich größer als die Partikel im remote-Modus und besitzen eine clusterförmige Struktur. Die remote-Partikel sind kugelförmig aufgebaut und viel feiner als im direct-Modus.

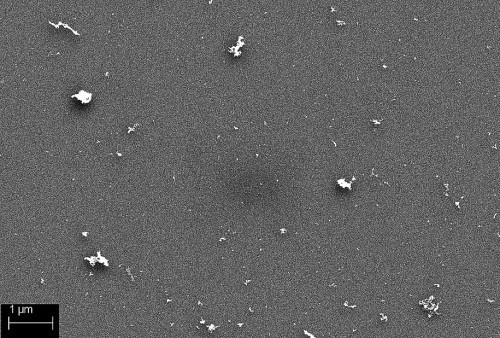

In der Abbildung 3 sind die Palladium-Partikel nach dem Prozess 2 (nasschemische Bekeimung) aufgeführt. Die Palladium-Partikel nach der chemischen Bekeimung sind sehr klein und bilden nur vereinzelt clusterähnliche Strukturen aus. In einer zusätzlichen Vergrößerung der Partikel lassen sich noch feinere Partikel feststellen (Abb. 3 rechts).

Für beide Bekeimungsprozesse wurden entsprechende XPS-Messungen an den bekeimten Oberflächen durchgeführt. Bei Prozess 1 konnte ein Unterschied im Bindungszustand der Palladium-Partikel festgestellt werden. Während im direct-Modus das gesamte Palladium (1,68 At%) vermehrt als Palladiumoxid auf der Kunststoffoberfläche nachgewiesen werden konnte, wurden im remote-Modus bis zu 50 % des vorhandenen Palladiums (1,49 At%) als metallisches Palladium festgestellt. Der Anteil des metallischen Palladiums ist entscheidend für eine gute Anbindung der Nickelschicht. Bei Prozess 2 konnte keine Aussage über den Bindungszustand getroffen werden, da eine zu geringe Gesamtmenge an Palladium (0,59 At%) auf der Oberfläche gefunden wurde.

Durch die generell kleineren Partikel aus Prozess 2 können auf glatten Kunststoffoberflächen haftfeste, homogene Nickelschichten aufwachsen. Die größeren Partikel aus Prozess 1 erlauben das Aufwachsen einer solchen Nickelschicht nur auf vorher mittels Sandstrahlen (Strahlmittel: Aluminiumoxid, Korngröße 130 µm) angerauten Kunststoffproben. Dieser Sachverhalt lässt sich mit den Van-der-Waals-Kräften erklären, die zwischen den Partikeln und der Oberfläche wirken. Kleinere Partikel haften dabei besser an glatten Oberflächen als größere Partikel. So kommt es, dass auf glatten Proben nach der APPCVD-Bekeimung nur eine sehr inhomogene Schicht aufwuchs, die sich bei geringer mechanischer Belastung ablöste.

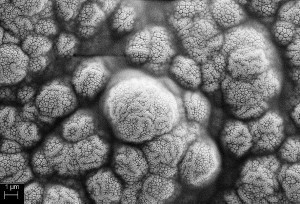

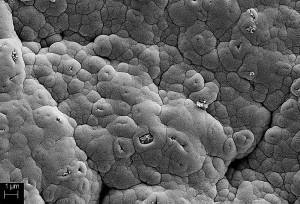

3.2 Schichtanalytik

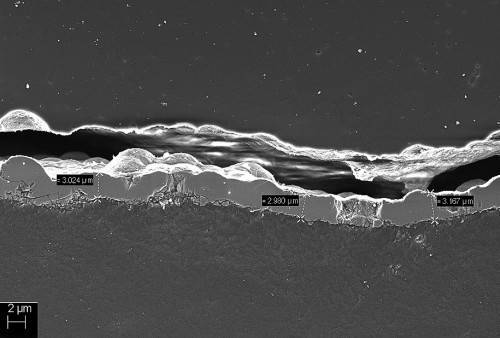

Anhand von REM-Untersuchungen lässt sich die Topographie der hergestellten Nickelschichten der beiden Prozesse gut visualisieren. Zudem wurden Querschliffe der Proben angefertigt und so im REM die Schichtdicken gemessen. Die Abbildungen 4 und 5 zeigen die unterschiedlichen Strukturen der Nickelschichten nach Prozess 1 und 2. In Abbildung 6 ist ein Querschliff der Schicht nach Prozess 1 dargestellt.

Abb. 6: REM-Aufnahme des Querschliffs einer Nickelschicht nach Prozess 1

Abb. 6: REM-Aufnahme des Querschliffs einer Nickelschicht nach Prozess 1

Die Nickel-Oberfläche nach der APPCVD-Bekeimung (Prozess 1) weist rundliche Formen auf, die mit kleinen Rissen durchzogen sind. Nach der nasschemischen Bekeimung (Prozess 2) sind feinere Strukturen in der Nickelschicht zu erkennen. Auch wirkt die Nickelschicht nach Prozess 2 glatter als die Nickelschicht nach Prozess 1. Diese Beobachtung kann auch auf die unterschiedlichen Palladium-Partikelgrößen zurückgeführt werden. Kleinere Partikel ergeben eine ebenere Nickelschicht, während die größeren Partikel die Rauheit der Proben erhöhen. Beispielhaft, ergaben sich an sandgestrahlten Kunststoffproben für den Prozess 1 quadratische Mittenrauwerte (Rq) von ca. 5 µm, während sie bei Prozess 2 lediglich bei ca. 3 µm lagen.

Die Schichtdicke nach Prozess 1 wurde mit dem REM ermittelt und beträgt durchschnittlich 3 µm, wobei ein Flächenwiderstand von ca. 0,5 Ω vorliegt. Die Schichtdicke nach Prozess 2 wurde mittels Lackmaskierung mit anschließender Profilometrie ermittelt. Hier wurde eine Schichtdicke von ca. 2 µm gemessen und korrespondierenden Flächenwiderständen von 2 Ω. Höhere Schichtdicken können bei dem langsam-abscheidenden Elektrolyten durch eine weitere Verlängerung der Beschichtungsdauer realisiert werden.

3.3 Scherfestigkeit

In der Abbildung 7 sind die Scherfestigkeitsergebnisse nach Prozess 1 und 2 dargestellt. Das Diagramm zeigt, dass die Nickelschichten auf Polyetherimid tendenziell eine höhere Scherfestigkeit aufweisen, als die Nickelschichten auf Polyamid. Jedoch kam es bei beiden Prozessen und Kunststoffen zu einem Ädhäsionsbruch zwischen Stempel und Klebstoff. Aus diesem Grund liegen die Scherfestigkeiten der Nickelschichten bei höheren Werten. Der Prozess 2 weist ähnliche Scherfestigkeitswerte für Polyamid und Polyetherimid auf. Eine Scherfestigkeit von ca. 45 MPa erreichten die Polyetherimid-Schichten, die zuvor angeraut und mittels APPCVD-Prozess bekeimt wurden.

4 Zusammenfassung

Es konnte gezeigt werden, dass als Alternative zu einer Chrom-Schwefelsäure-basierten Vorbehandlung von Kunststoffoberflächen sowohl der APPCVD-Prozess als auch der chemische Prozess zur Bekeimung von Kunststoffoberflächen genutzt werden kann. Mithilfe der Verwendung verschiedener Elektrolyten war es möglich, auf angerauten und glatten Polyamid 6 und Polyetherimid Oberflächen homogene, haftfeste Nickel-Schichten abzuscheiden. Auch die erhaltenen Schichtdicken lagen in vergleichbaren Bereichen.

Die Vorteile der APPCVD-Bekeimung liegen in ihrer schnellen Anwendung, einer geringeren Anzahl an Bäder- und Tauchprozessen und der damit erzielbaren hohen Schichtdicke innerhalb kurzer Zeit. Jedoch konnte bei dieser Methode bisher nur auf angerauten Substratoberflächen ein zufriedenstellendes Schichtergebnis erzielt werden. Die Methode ist weiterhin primär für Flachsubstrate geeignet. Mit entsprechenden anlagentechnischen Anpassungen wird in Zukunft ebenso die Metallisierung einfacher Geometrien (z. B. rotationssymmetrische Bauteile, Bauteile ohne Hinterschneidungen) angestrebt.

Die Vorteile der chemischen Bekeimung liegen in den geringen Schichtspannungen, die sich während der langsamen Metallisierung aufbauen und der Eignung der Beschichtungsmethode auch für komplexere 3D-Geometrien. Zudem ist es mit dieser Methode möglich, aufgrund der kleinen Palladium-Partikel sehr glatte Substrate mit einer homogenen, haftfesten Nickelschicht zu versehen. Diese Methode ist jedoch zeitaufwändiger und man erhält im Vergleich zum APPCVD-Prozess geringfügig dünnere Schichten.

Zukünftige Untersuchungen sollen sich mit der Modifizierung der Prozessvarianten beschäftigen, damit beispielsweise auch glatte Kunststoffoberflächen mittels APPCVD bekeimt werden können. Der remote-Modus bietet dahingehend die Option der Schaffung kleinerer Palladium-Partikel. Zudem sollte an einer Erhöhung der Schichtdicke im langsam-aufwachsenden Elektrolyten gearbeitet werden.

5 Danksagung

Die Autoren danken A. Henning für die rasterelektronenmikroskopischen Aufnahmen an den hergestellten Schichten sowie für die Unterstützung bei der chemischen Bekeimung mittels Zinn- und Palladiumchlorid. Weiterhin wird M. Goetjes für die profilometrischen Untersuchungen an den hergestellten Proben gedankt. Ein besonderer Dank gilt B. Kretzschmar für die Messung und die Auswertung der XPS-Daten zur Analyse der Palladium-Partikel. Teile dieser Arbeit wurden finanziell unterstützt durch das BMWi unter dem Förderkennzeichen ZF4028635VS9.

Literatur

[1] D. Rathmann: Kunststoffgalvanisierung, In: Chemie in unserer Zeit, Band 15, Nr. 6, 1981, S. 201–207, doi:10.1002/ciuz.19810150606

[2] Chemisch Nickel, https://www.chemie.de/lexikon/Chemisch_Nickel.html, 09.11.2020

[3] Chemisch Nickel – Kunststoffbeschichtung,

http://www.electroless-nickel.de/kunststoff.htm, 09.11.2020

[4] A. Pfuch; J. Schmidt; A. Heft; O. Beier; W. Hering; B. Grünler: Atmosphärendruck-Plasmabeschichtungen als ein Werkzeug im Technologiebaukasten für die Oberfächenfunktionalisierung; WOMag 10/2015

[5] A. Pfuch; K. Horn; R. Mix; M. Ramm; A. Heft; A. Schimanski: Direct and remote plasma assisted CVD at atmospheric pressure for the preparation of oxide thin films, in: Jahrbuch Oberflächentechnik Bd. 66, 114–124, Hrsg. R. Suchentrunk, Leuze Verlag Bad Saulgau

[6] S. Gerullis; O. Beier; A. Pfuch; B. Grünler: Highly Active Photocatalytic Coatings for Temperature Sensitive

Substrates based on Titanium Oxide and Zinc Oxide prepared by Atmospheric Pressure PECVD and Sol-Gel Deposition, NANOCON 2017 Conference Proceedings,

1st Edition 2018, TANGER Ltd., Ostrava, Czech Republic,

[7] S. Gerullis; L. Pohle; A. Pfuch; O. Beier; B.S.M. Kretzschmar; M. Raugust; E. Rädlein; B. Grünler; A. Schimanski: Structural, electrical and optical properties of SnOx films

deposited by use of atmospheric pressure plasma jet,

Thin Solid Films 649 (2018), 97–105

[8] O. Beier; A. Pfuch; K. Horn; J. Weisser; M. Schnabelrauch;

A. Schimanski: Low Temperature Deposition of Antibacterially Active Silicon Oxide Layers Containing Silver Nanoparticles, Prepared by Atmospheric Pressure Plasma Chemical Vapour Deposition, Plasma Processes and Polymers, Volume 10, Issue 1, 2013, 77–87

[9] S. Gerullis; A. Pfuch; S. Spange; F. Kettner; K. Plaschkies;

B. Küzün; P.V. Kosmachev; G.G. Volokitin; B. Grünler:

Thin antimicrobial silver, copper or zinc containing SiOx films on wood polymer composites (WPC) applied by atmospheric pressure plasma chemical vapour deposition (APCVD) and sol-gel technology, Eur. J. Wood Prod. 76 (2018), 229

[10] Plasma T-Spot; https://www.tigres-plasma.de/de/oberflaechentechnik/t-spot-technologie/plasma-t-spot; 25.10.2020

[11] Plasma T-Spot S2 Serie, https://www.wernerwirth.de/fileadmin/content/bilder/ Maschinen/PDF/WW-Datenblatt_Tigres_T-SPOT_S2.pdf; 17.08.2020

[12] Plasma T-Spot S2 Serie, https://obs.schall-messen.de/Interneteintrag/PDF/e01a614d-afc9-4407-b5b0-

f0c0271bade8.pdf; 17.08.2020

[13] W. Riedel: Funktionelle Chemische Vernicklung,

Schriftenreihe Galvanotechnik und Oberflächenbehandlung, Eugen G. Leuze Verlag, 1989