1 Reduzierung des Infektionsrisikos durch Oberflächenmodifikation des Hüftschafts einer Endoprothese [1]

Eine hybride Beschichtung von Implantaten aus antibakteriell wirksamem Silber und einem Antibiotikum soll künftig Patienten vor Infektionen schützen. Für noch bessere Schutzwirkung wird das Antibiotikum speziell auf die individuellen Bedürfnisse des Patienten abgestimmt. Das Projekt AntiSelektInfekt entstand in Zusammenarbeit des Fraunhofer-Instituts für Fertigungstechnik und Angewandte Materialforschung IFAM mit einem Forscher-

Team der Charité-Universitätsmedizin Berlin.

Wer heute im Krankenhaus ein künstliches Knie-, Schulter- oder Hüftgelenk bekommt, darf darauf vertrauen, dass er die bestmögliche Behandlung auf dem neuesten Stand der Medizin erhält. Doch ohne Risiko ist das Einsetzen von Implantaten nicht. Bei durchschnittlich 1–2 % der Patientinnen und Patienten treten nach der Operation Infektionen auf. Sind die Beschwerden so gravierend, dass eine Revision, also die erneute chirurgische Behandlung, notwendig wird, ist bei bis zu 4 % der Fälle mit Infektionen zu rechnen [2]. Auch wenn das individuelle Risiko im unteren Prozentbereich liegt, so betrifft es doch aufgrund der Häufigkeit der Operation viele Patienten. In Anbetracht der demographischen Entwicklung wird auch die Zahl der Prothesenoperationen stetig zunehmen. Wenn die verabreichten Antibiotika nicht helfen, droht ein langwieriger und schmerzhafter Verlauf. Im schlimmsten Fall muss das Implantat ersetzt werden.

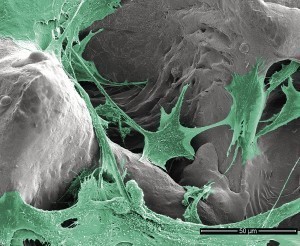

Elektronenmikroskopische Aufnahme von Osteoblast-ähnlichen Zellen (MG-63) auf der Hybrid-BeschichtungDer neue Ansatz verspricht nun, das Infektionsrisiko deutlich zu senken. Hierfür wird das Implantat mit einer hybriden Beschichtung versehen: Antibakteriell wirksames Silber und ein Antibiotikum, das individuell auf den Patienten bzw. Keim abgestimmt ist. Die Idee entstand vor vier Jahren am Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM in Bremen.

Elektronenmikroskopische Aufnahme von Osteoblast-ähnlichen Zellen (MG-63) auf der Hybrid-BeschichtungDer neue Ansatz verspricht nun, das Infektionsrisiko deutlich zu senken. Hierfür wird das Implantat mit einer hybriden Beschichtung versehen: Antibakteriell wirksames Silber und ein Antibiotikum, das individuell auf den Patienten bzw. Keim abgestimmt ist. Die Idee entstand vor vier Jahren am Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM in Bremen.

Weiterentwickelt, getestet und realisiert haben die Fraunhofer-Forschenden diese Idee im Projekt AntiSelektInfekt in Zusammenarbeit mit Forschern des Julius-Wolff-Instituts und des BIH Centrums für Regenerative Therapien (BCRT) der Berliner Charité. Die Ergebnisse sind vielversprechend. Die präklinischen Studien haben bewiesen, dass die hybride Beschichtung des Implantats die Infektionsrate wirksam senkt. Die Idee, Implantate zu beschichten, ist prinzipiell nicht neu. Schon lange wird die Wirkung von Silber oder Antibiotika bei der Bekämpfung von Implantat-assoziierten Infektionen erforscht. Neu ist allerdings der Ansatz, beide miteinander zu kombinieren und damit den aktiven Schutz vor Bakterien deutlich zu verbessern. Doch damit nicht genug. Die Forschenden haben ein Verfahren entwickelt, mit dem sie ein individuell auf den Patienten oder die Patientin abgestimmtes Antibiotikum einsetzen können. Die spezielle Beschichtungstechnik des Fraunhofer IFAM sorgt zudem für eine kontrollierte Freisetzung der antimikrobiellen Substanzen: Während das Antibiotikum sofort nach Einbringen des Implantates vollständig freigesetzt wird, entfalten die Silberpartikel ihre oberflächennahe Wirkung langsam und über einen längeren Zeitraum. So wird ein anhaltender Schutz auch während der Heilungsphase erzielt.

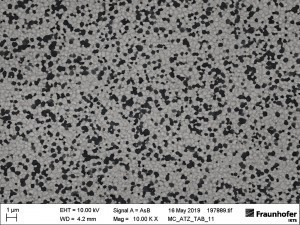

Das Beschichtungsverfahren setzt auf bewährte, für das Projekt weiter entwickelte Technologien. Im ersten Schritt wird die Oberfläche des Titan-Implantats mit einem Laser strukturiert. Dadurch entsteht eine poröse Schicht. Auf der Titanoberfläche entstehen winzige, für das menschliche Auge unsichtbare Vertiefungen, mit einer Größe im Mikrometerbereich. Diese sind amphorenförmig, oben eng, nach unten weit. Durch Dampfphasenabscheidung bringen die Forschenden im zweiten Schritt eine Schicht mit Silberpartikeln auf.

Bei der Operation können diese amphorenförmigen Poren beladen werden. Unmittelbar vor der Implantation taucht der Arzt oder die Ärztin das bereits mit Silber beschichtete, sterile Implantat in eine Lösung mit dem Antibiotikum ein. Der ganze Vorgang dauert nur wenige Minuten und ist sehr einfach zu handhaben. Sobald das Implantat, also beispielsweise ein Hüft-, Knie- oder Schultergelenk, eingesetzt wurde, beginnt die Freisetzung des Antibiotikums in das umliegende Gewebe. Bakterien, die eine Infektion auslösen könnten, werden schnell abgetötet. Die Silberbeschichtung wirkt verzögert und wesentlich länger. Die Silberionen sind über mehrere Wochen aktiv und schützen während der Heilungsphase vor Infektionen.

Auf dem Weg zum Erfolg mussten zahlreiche Versuche durchgeführt werden. Sowohl in Labortests mit humanen Knochenzellen als auch im Tiermodell wurden die Biokompatibilität und die Osteo-Integration, also das Einwachsen des Implantats in den Knochen, untersucht. Eine Herausforderung bei der Entwicklung bestand beispielsweise darin, dass die Konzentration des Antibiotikums hoch genug ist, die Bakterien zu töten. Andererseits durfte sie nicht so hoch sein, dass die anwachsenden Knochenzellen geschädigt werden. Ein Vorteil ist, dass die infolge der Laserbehandlung poröse Titanoberfläche den Knochen noch besser einwachsen lässt. Die Studie hat gezeigt, dass der Knochenkontakt durch die Oberflächenmodifikation gesteigert werden konnte: 89 % Kontakt bei Implantaten mit der Hybrid-Beschichtung und nur 52 % Knochenkontakt in der Kontrollgruppe. Zusätzlich konnte nachgewiesen werden, dass die Zellen in die amphorenförmigen Poren hineinwachsen und das Implantat dadurch deutlich besser fixieren.

Bei Herstellern von Implantaten und Beschichtungsdienstleistern stößt das Projekt bereits auf großes Interesse. Vor allem, da für die genutzten Verfahren keine neuen Implantate entwickelt werden müssen. Auch bereits verfügbare Produkte können beschichtet werden. Die Gespräche mit Herstellern werden in der letzten Phase des Projektes intensiviert, um die Anwendung der Technologie in naher Zukunft für Patienten zu ermöglichen.

2 Keramischer Oberflächenersatz für das Hüftgelenk [3]

Der bei Operationen verwendete Oberflächenersatz für die Hüfte besteht aus der Metalllegierung Cobalt-Chrom-Molybdän. Doch nicht alle Patientinnen und Patienten vertragen dieses Metall und reagieren mit Allergien oder Infektionen. Manchmal muss sogar die Prothese wieder entnommen werden. Eine Neuentwicklung des Fraunhofer IKTS im Rahmen des Projekts CERAMIC Bonepreserver setzt nun auf keramischen Oberflächenersatz bestehend aus Femurkappe und Monoblock-Hüftpfanne. Diese sind besser verträglich – und dabei ebenso stabil und fest wie ihre Pendants aus Metall.

Operationen am Hüftgelenk zählen zu den häufigsten Eingriffen in deutschen Krankenhäusern. So werden nach Angaben des statistischen Bundesamts ca. 220 000 künstliche Hüftgelenke im Jahr implantiert. Ursache hierfür sind bei älteren Menschen typischerweise Verschleißerscheinungen, aber auch Unfälle können eine Prothese nötig machen.

Als Material kommt in der Regel eine Cobalt-Chrom-Molybdän-Legierung zum Einsatz. Doch durch den Metallabrieb kommt es immer wieder zu Problemen wie der gefürchteten Metallose. Der Patient oder die Patientin leidet unter allergischen Reaktionen oder Reizzuständen. Mitunter treten Infektionen oder sogar Pseudotumore auf. Die Metall-Ionen lassen sich auch im Blut und im Gewebe nachweisen. Im schlimmsten Fall muss der Patient zurück in den Operationssaal und die Prothese entnommen werden.

Wesentlich verträglicher ist nun ein neuartiger Oberflächenersatz auf Keramik-Basis, denn Keramik löst keine Allergien oder Infektionen aus. Dieser wurde vom Fraunhofer-Institut für Keramische Technologien und Systeme IKTS im Rahmen des Verbundprojekts CERAMIC Bonepreserver entwickelt. Projektpartner war der Medizintechnikhersteller Mathys Orthopädie GmbH.

Neben der hohen Verträglichkeit bietet der metallfreie Oberflächenersatz weitere Vorteile. Der Keramik-Oberflächenersatz macht eine knochensparende endoprothetische Rekonstruktion des Hüftgelenks möglich.

Bei dem innovativen Oberflächenersatz handelt es sich um eine Kombination aus Femurkappe und Monoblock-Hüftpfanne. Die Femurkappe wird bei der Operation im Oberschenkelknochen versenkt, ihr Gegenstück – die Hüftpfanne – im Hüftknochen verankert. Die Oberflächen, die vom Knochen umschlossen werden sollen, sind aufgeraut. So können die Knochenzellen besser anwachsen. Der Kontaktbereich des künstlichen Gelenks zwischen Hüftpfanne und dem Kugelelement der Femurkappe ist hingegen völlig glatt, um eine mühelose und reibungslose Beweglichkeit des Oberschenkels zu ermöglichen.

Das Fraunhofer IKTS verfügt über langjährige Erfahrung in der Herstellung und Verarbeitung keramischer Rohstoffe. Dazu gehören auch die Formgebungsverfahren in der Medizintechnik, wo die Anforderungen an Präzision und Zuverlässigkeit besonders hoch sind. Für das Projekt CERAMIC Bonepreserver hat das Team um Martina Johannes die Verfahrensschritte weiter optimiert. Im ersten Schritt werden die zugekauften keramischen Rohstoffe Aluminiumoxid und Zirkonoxid fein dispergiert. Auf dieser Basis erstellen die Forschenden eine hochreine Suspension. Entscheidend für die Qualität des Endprodukts ist, dass die Partikel vollkommen gleichmäßig in der Suspension verteilt sind. Es dürfen sich keinerlei Poren, Verunreinigungen oder sonstige Defekte im Endprodukt bilden. Medizinische Implantate müssen fehlerfrei sein.

Die anschließende Formgebung der Hüftpfanne erfolgt mit Hilfe von Schlickerguss. Dieses Gussverfahren ist aus der traditionellen Porzellanherstellung bekannt und wurde am Fraunhofer IKTS weiterentwickelt. Die endgültigen Eigenschaften erhalten die Produkte im letzten Schritt der Sinterung. Bei der gesinterten sogenannten ATZ-Dispersionskeramik (Alumina Toughened Zirconia) wird eine Korngröße zwischen 310 und 320 Nanometer im Gefüge erreicht.

Wie steht es um die Festigkeit und Stabilität der Keramik-Implantate? Hier haben die Fraunhofer-Forschenden eine Reihe von Tests durchgeführt, um Belastbarkeit und Stabilität des Materials zu ermitteln. Die Biege-, Druck- und Belastungstests haben ergeben, dass die Keramik-Prothesen mindestens genauso stabil und belastbar sind wie ein Produkt aus Metall. Im Ergebnis sind Oberflächenersatzprothesen verfügbar, die eine längere Einsatzfähigkeit aufweisen und für den Menschen gut verträglich sind.

Quelle: Fraunhofer IFAM

Literatur

[1] Izakovicova, P.; Borens, O.; Trampuz, A.: Periprosthetic joint infection: current concepts and outlook EFORT Open Reviews 4, 2019, 482–494

[2] Quelle Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

[3] Quelle Fraunhofer-Institut für Keramische Technologien und Systeme IKTS