Einleitung

Vor dem Hintergrund einer möglichen Anwendungseinschränkung von Zn-Ni-Legierungsschichten infolge der REACh-Verordnung besteht die Notwendigkeit der Etablierung REACh-konformer Alternativen. Zum gegenwärtigen Zeitpunkt kommen in erster Linie Zn-Fe-Legierungsschichten zur Substitution von Zn-Ni infrage, die jedoch hinsichtlich Korrosionsbeständigkeit [1] und Schichthärte [2] den Zink-Nickel-Schichten unterlegen sind. Im Rahmen des Verbundprojektes „REACh-konformer Korrosionsschutz durch Pulse-Plating“ (ReKoPP) wurde deshalb die Abscheidung alternativer, ternärer Schichtsysteme erforscht. Dabei fand eine neuartige methodische Vorgehensweise Anwendung, die die Vorauswahl vielversprechender Elektrolytsysteme anhand thermodynamischer und kinetischer Berechnungen sowie die Konzeptionierung, Installation und Inbetriebnahme einer robotergestützten Galvanikanlage (LaborRob) zur vollautomatisierten Abarbeitung statistischer Versuchspläne beinhaltet [3]. Ein Ergebnis der Forschungsarbeiten ist die Entwicklung von Zn-Fe-X-Legierungsschichten (mit X = Sn, Mo, Mn, Cu, In, …).

Die Zusammensetzung und die Mikrostruktur metallischer Schichten sind sehr stark durch die Anwendung von Pulse-Plating beeinflussbar. Die Anwendung kurzer Strom- oder Spannungspulse mit hoher Amplitude ermöglicht die Einstellung extremer Abscheidungsbedingungen im Grenzstrombereich, wobei ausreichend lange Pulspausen die Regeneration der Metallionenkonzentration an der Kathode ermöglichen. Vor diesem Hintergrund sind durch Pulse-Plating vollkommen neue Legierungszusammensetzungen erschließbar. Durch die Strompausen wird darüber hinaus das Kornwachstum unterbrochen, und hohe Pulsstromdichten begünstigen die Entstehung vieler neuer Kristallisationskeime. Deshalb sind mittels Pulse-Plating besonders feinkörnige Schichten mit erhöhter Härte bei gleichzeitig hoher Duktilität herstellbar. Die kornfeinende und härtesteigernde Wirkung der gepulsten Stromführung wurde an Zn-Ni-Schichten bereits nachgewiesen [4]. Die Kornfeinung kann zudem zu einer Erhöhung des Glanzes von Zn-Legierungsschichten führen [5], sodass Spitzenglanzbildner zugunsten einer vereinfachten Badführung im Idealfall eingespart werden können.

Im Rahmen dieser Studie wird der gesamte Vorgang der Elektrolyt- und Prozessentwicklung beispielhaft am System Zn-Fe-Mo dargestellt. Die Entwicklungsziele bestehen in der Herstellung homogener, korrosionsbeständiger und abriebfester Schichten sowie der Übertragung der Prozessparameter auf den industrienahen Maßstab.

Experimentelles

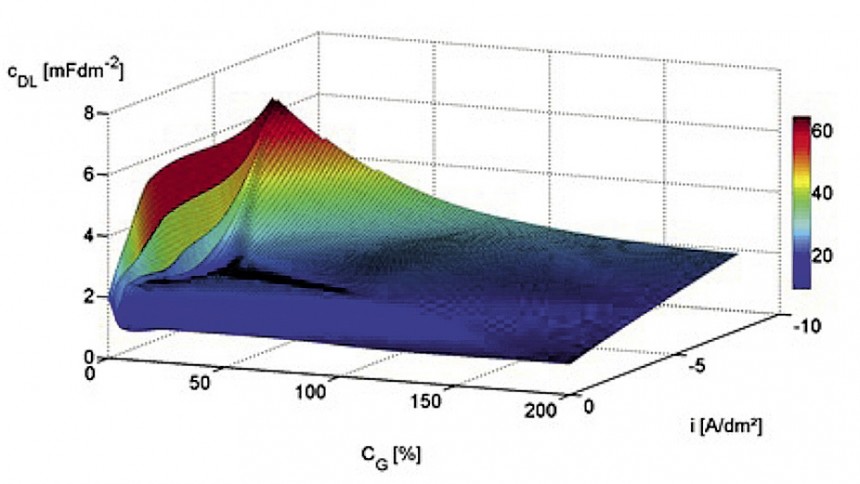

Die Entwicklung des Zn-Fe-X-Grundelektrolyten erfolgte anhand der in [3] beschriebenen thermodynamischen und kinetischen Berechnungen. Dem auf diese Weise erhaltenen Zn-Fe-Elektrolyten wurden unterschiedliche Metallsalze zur Abscheidung von Zn-Fe-X-Legierungsschichten (X = Sn, Mo, Mn, Cu, In, …) beigegeben. Die sich anschließende Additiv-Entwicklung erfolgte mithilfe der elektrochemischen „In situ“-Impedanzspektroskopie. Hierbei kann die Glanzbildung von Additiven, wie beispielhaft in Abbildung 1 dargestellt, anhand der ermittelten Doppelschichtkapazität vorhergesagt werden. Mit dieser Methode erhält man sehr schnell Aussagen zur Wirkweise von organischen Glanzbildnern und im Vergleich zu großflächigen Abscheideversuchen genügen deutlich geringere Elektrolytvolumina. Dies spart wertvolle Rohstoffressourcen und vermeidet Abfälle.

Die hinsichtlich des äußeren Erscheinungsbildes und der Stromausbeute vielversprechendsten ternären Legierungsschichten wurden bezüglich ihres für das Korrosionsverhalten unter atmosphärischen Bedingungen wichtigen Passivierungsverhaltens charakterisiert. Alternativ und in Ergänzung zum in der Industrie üblichen und bezüglich der Passivschichten wenig aussagefähigen, neutralen Salzsprühnebeltest wurde ein in der Bundesanstalt für Materialforschung und -prüfung (BAM) entwickelter Test mittels Gel-Elektrolyten (6) eingesetzt. Zur Erzeugung anwendungsnaher Passivschichten wurden hierfür zunächst Auslagerungsversuche für bis zu 21 Tage in einer Klimakammer des Typs KB 300 der Firma Liebisch Labortechnik durchgeführt. Ein Bewitterungszyklus bestand aus jeweils einer Feuchtphase (95 % r. F. für 2 h, 28 °C) mit anschließender Trockenphase (60 % r. F. für 4 h, 21 °C). Die Proben wurden für die begleitenden elektrochemischen Untersuchungen mittels des Gel-Elektrolyten jeweils nach dem Ende einer Trockenphase entnommen. Im Unterschied zu konventionellen, wässrigen Prüfmedien tritt unter Verwendung des Gelelektrolyten keine zeitabhängige Auflösung der natürlichen Passivschicht auf.

Dadurch wird eine quantitative Bewertung einer Deckschichtbildung, wie sie unter atmosphärischen Bedingungen beobachtet wird, überhaupt erst möglich. Die Vorgehensweise zur Bestimmung des Deckschichtwiderstands ist detailliert in [6] beschrieben. Zur besseren Einordnung der Korrosionsbeständigkeit im Vergleich zu etablierten Beschichtungen wurden ausgewählte, beschichtete und teils passivierte Bauteile zusätzlich mittels neutralem Salzsprühnebeltest gemäß DIN EN ISO 9227 geprüft.

Zur Erforschung des Parameterraums beim Pulse-Plating der Legierung Zn-Fe-Mo wurden statistische Versuchspläne aufgestellt, vollautomatisiert mit der in [3] beschriebenen, robotergestützten Galvanikanlage abgearbeitet und mithilfe neuronaler Netze ausgewertet. Nähere Details zu Aufbau und Funktionsweise der robotergestützten Galvanikanlage finden sich in [7] und [8]. Als Substratwerkstoffe dienten Kupferbleche mit den Abmessungen 100 × 70 × 0,5 mm3, wobei nach Maskieren der Rückseite und des oberen Blechabschnitts eine Beschichtungsfläche von 100 × 50 mm2 vorlag. Die Vorbehandlung umfasste Entfetten, Beizen sowie das Spülen in der Kaskadenspüle nach jedem Behandlungsschritt. Zur Erforschung des einebnenden Effekts des Pulsstroms wurde zunächst auf die Zugabe des Spitzenglanzbildners (im Weiteren auch als „Additiv“ bezeichnet) verzichtet. Als Stromform wurde stets ein unipolarer Rechteckpuls (Strompuls, gefolgt von einer Strompause) gewählt. Nach dem Beschichtungsvorgang erfolgten das erneute Spülen, das Trocknen und die Ablage der Probe.

Die Charakterisierung umfasste prozessbegleitend stets die Fotodokumentation des Beschichtungsergebnisses sowie die Bestimmung der Schichtdicke und der Legierungszusammensetzung mittels Röntgenfluoreszenzanalyse (RFA, Fischerscope – X-RAY XAN, Fischer). Zugunsten einer höheren Messgenauigkeit wurde die chemische Zusammensetzung der Legierungsschichten zudem nach Auflösung mittels optischer Emissionsspektrometrie mit induktiv gekoppeltem Plasma (ICP-OES, Optima 8300, Perkin Elmer) bestimmt. Die Mikrostrukturanalyse erfolgte mittels Rasterelektronenmikroskopie (REM, LEO1455VP, Zeiss) und Röntgenbeugungsanalyse (XRD, D8 Discover, Bruker AXS). Zur vergleichenden Bewertung der Schichthärte und Ritzbeständigkeit wurden zunächst Rundproben (Durchmesser: 40 mm, Höhe: 10 mm) mit ausgewählten (Puls-)Stromparametern für eine erhöhte Prozessdauer im Becherglas beschichtet, um Schichtdicken von mindestens 20 µm einzustellen. Die Schichthärte wurde am Schichtquerschnitt an mindestens 10 Messorten je Probe mittels registrierender Härtemessung (Fischerscope HM2000 XYm, Fischer) bei einer maximalen Prüflast von 25 mN etwa in der Mitte des Schichtquerschnitts bestimmt. Der Ritztest erfolgte mit konstanter Normalkraft von 15 N, einer Ritzlänge l von 10 mm und einer Vorschubgeschwindigkeit von 5 mm/min. Die Tangentialkraft Ft wurde während der Ritztests durch das Gerät Revetest (CSM Instruments) aufgezeichnet. Zur Bestimmung der Ritzquerschnittsfläche A diente ein Tastschnittgerät (T 4000, Hommelwerke). Die Ritzenergiedichte WR gibt an, welche mechanische Arbeit aufgewendet werden muss, um ein bestimmtes Werkstoffvolumen zu verdrängen. Sie ist also ein quantitativer Kennwert für den Ritzwiderstand und wird nach folgender Formel berechnet:

Im Zuge des Upscalings wurden besonders vielversprechende Beschichtungsparameter durch die Projektpartner Gazima GmbH und B+T Oberflächentechnik GmbH im Technikumsmaßstab für die Beschichtung realer Bauteile genutzt.

Wissensbasierte Elektrolytentwicklung

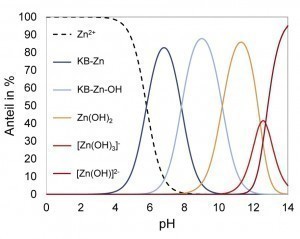

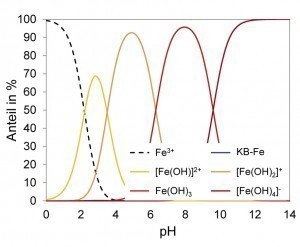

Zur Entwicklung eines neuen ternären Zn-Fe-X-Elektrolyten wurden zunächst unterschiedliche Komplexbildner ausgewählt, die sich hinsichtlich der Zerfallskinetik für die Abscheidung von Zn-Legierungsschichten eignen. Mithilfe thermodynamischer Berechnungen konnten anschließend die Stabilitätsbereiche unterschiedlicher Spezies berechnet und geeignete Arbeitsbereiche abgeleitet werden. Unter Verwendung des ausgewählten Komplexbildners (KB) liegt Zn2+ bis etwa pH 5 nahezu unkomplexiert vor. Im pH-Wert-Bereich zwischen etwa 6 und 10 dominieren Verbindungen des Komplexbildners mit Zn und Zn-Hydroxid (Abb. 2 links). Infolge der geringen Eisenkonzentration im Elektrolyten existieren die starken Hydroxidkomplexe über einen weiten pH-Bereich. Bei etwa pH 8 liegt Eisen in Form des schwer löslichen Fe(OH)3 vor (Abb. 2 rechts). Ab etwa pH 10 bis pH 13 bildet Zink die schwer löslichen Hydroxide Zn(OH)2 und M[Zn(OH)3]. Deshalb kommt für dieses System aus thermodynamischer Sicht nur ein Arbeitsbereich oberhalb von pH 13 infrage.

Passivierungsverhalten ternärer Legierungsschichten

Der Einbau eines dritten Elements in die Zn-Legierungsschicht beeinflusst direkt die chemische Zusammensetzung der natürlichen Passivschicht und somit in der Regel auch die Korrosionsbeständigkeit. Deshalb ist die Erforschung des Passivierungsverhaltens in Abhängigkeit der Schichtzusammensetzung ein wichtiges Kriterium bei der Auswahl eines konkreten Legierungssystems.

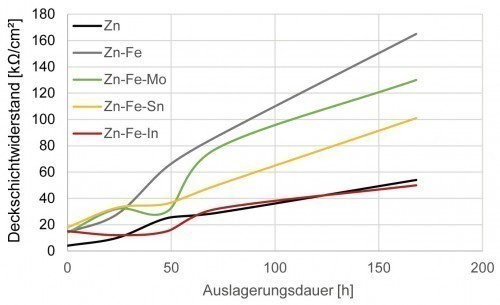

Anhand der mittels Gel-Elektrolyt durchgeführten potentiodynamischen Polarisationsversuche an den unterschiedlichen Zn-Legierungsschichten wird zunächst deutlich, dass die Korrosionsbeständigkeit grundsätzlich durch die während der Auslagerung im Klimaschrank stattfindende Passivschichtbildung erhöht wird. Dies zeigt sich bereits anhand der Verschiebung der Polarisationskurven hin zu geringeren Korrosionsstromdichten und tendenziell etwas edleren freien Korrosionspotentialen. Anhand von Abbildung 3 wird die eingangs aufgestellte Hypothese bestätigt, wonach die Korrosionsbeständigkeit (im Folgenden quantifiziert durch den Deckschichtwiderstand) stark von der Schichtzusammensetzung abhängt. Dies zeigt deutlich, dass die Leitfähigkeit der natürlich gebildeten Passivschicht bereits durch geringe Legierungsgehalte (stets unter einem Prozent) z.T. signifikant beeinflusst wird. Die Zugabe von Indium hat beispielsweise eine Herabsetzung des Deckschichtwiderstands auf das Niveau einer unlegierten Zn-Schicht zur Folge. Durch die Zugabe von Mo wird die Deckschichtbildung hingegen nur

geringfügig beeinflusst. Es ist davon auszugehen, dass Zn-Fe-Mo-Schichten unter den betrachteten ternären Legierungsschichten die beste Korrosionsbeständigkeit aufweisen. In der Fachliteratur wird berichtet, dass der Einbau von molybdänhaltigen Mischoxiden und -hydroxiden in die Passivschicht zu einer erhöhten Korrosionsbeständigkeit gegenüber chloridhaltigen Medien führt [9]. Darüber hinaus werden Bauteile mit korrosionsschützenden Zn-Legierungsschichten i.d.R. nicht ohne eine Nachpassivierung eingesetzt. Auf diese Weise wird der zeitaufwendige Prozess der natürlichen Deckschichtbildung verkürzt und es können noch weitere, chemisch besonders beständige Verbindungen (z.B. Chrom- oder Siliziumoxide) in die Deckschicht eingebaut werden.

Abb. 3: Zeitliche Entwicklung des Deckschichtwiderstands nach Auslagerung verschiedener Zn-Legierungsschichten

Abb. 3: Zeitliche Entwicklung des Deckschichtwiderstands nach Auslagerung verschiedener Zn-Legierungsschichten

Ergebnisse der robotergestützten Beschichtungsversuche

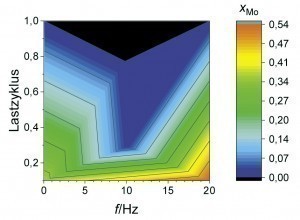

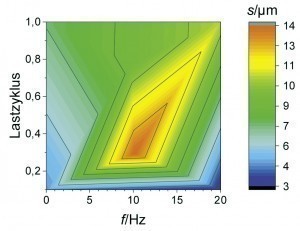

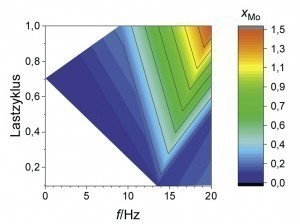

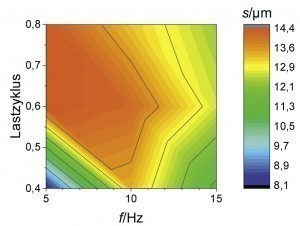

Nachdem Zn-Fe-Mo-Legierungsschichten sich hinsichtlich ihres Passivierungsverhaltens als vielversprechende Alternative erwiesen haben, wird im folgenden Abschnitt anhand von vollautomatisiert durchgeführten Beschichtungsversuchen aufgezeigt, inwiefern die chemische Zusammensetzung der Schichten durch Pulse-Plating beeinflussbar ist. Auf der Basis erster orientierender Abscheidungsversuche im Becherglas konnte ein geeigneter Parameterraum eingegrenzt werden. Die mittlere Stromdichte betrug 1 oder 2 A/dm2 bei konstanter Ladungsmenge. Darüber hinaus wurden Lastzyklus (Verhältnis der Strompulsdauer zur Gesamtpulsdauer) und Pulsfrequenz (Anzahl der Pulszyklen pro Sekunde) variiert. Wie aus Abbildung 4 und Abbildung 5 hervorgeht, treten hohe Mo-Gehalte abhängig von der mittleren Stromdichte bei niedrigem Lastzyklus (hoher Pulsstromdichte) und/oder hoher Pulsfrequenz (kurzer Pausenzeit) auf. Ganz ähnliche Zusammenhänge sind auch für den Fe-Gehalt in der Schicht zu beobachten. Hohe Pulsstromdichten führen bei kurzen Pulspausen offensichtlich zur Verarmung der Zn-Ionen in der Diffusionsschicht, sodass bevorzugt die Legierungselemente Mo und Fe abgeschieden werden. Dieses Verhalten wird auch als anomale Legierungsabscheidung bezeichnet, da sich bei geringen Stromdichten bevorzugt Zn abscheidet, obwohl Fe und Mo in diesem System eigentlich ein positiveres Abscheidungspotential aufweisen. Dieses Phänomen erklärt Raub mit der Adsorption von Zn(OH)+ an der Kathodenoberfläche, wodurch die Abscheidung von bspw. Ionen der Eisengruppenelemente im Vergleich zur Zn-Abscheidung erschwert wird [10]. Mit dem Überschreiten der Grenzstromdichte tritt zudem eine verstärkte Wasserstoffentwicklung auf. Damit sind eine geringere Stromausbeute und folglich eine geringere Schichtdicke verbunden. Es stellt daher eine Herausforderung dar, gleichzeitig eine wirtschaftliche Stromausbeute und die Abscheidung von Mo in einer Zn-Fe-Mo-Legierungsschicht zu realisieren.

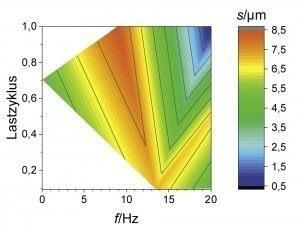

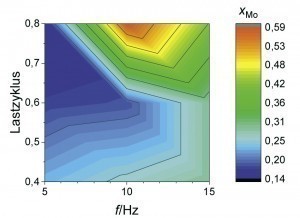

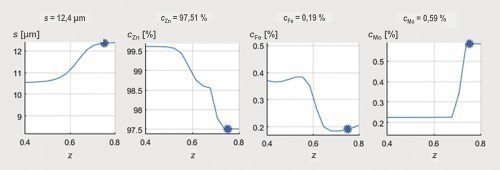

Eine Überschneidung von hoher Schichtdicke und moderatem Mo-Gehalt ist für eine mittlere Stromdichte von 2 A/dm2 bei Frequenzen zwischen 5 und 15 Hz und Lastzyklen zwischen 0,4 und 0,8 zu beobachten. Deshalb wurde dieser Parameterbereich im Rahmen eines verfeinerten Versuchsplans erneut betrachtet. Wie aus Abbildung 6 hervorgeht, ist eine hohe Schichtdicke über einen weiten Bereich des Parameterraums erzielbar. Insbesondere bei einer Pulsfrequenz von 10 Hz können über den Lastzyklus unterschiedliche Legierungsgehalte bei nahezu konstant hohem Schichtbildungswirkungsgrad eingestellt werden. Durch Auswertung des neuronalen Netzes ist es nun möglich, die Verläufe der Schichtdicke und der Legierungsgehalte unter Berücksichtigung aller verfügbaren Messdaten für ebendiese Pulsfrequenz über den Lastzyklus darzustellen (Abb. 7). Es zeigte sich, dass der Fe-Massenanteil mit steigendem Lastzyklus von etwa 0,4 Prozent auf 0,2 Prozent abnimmt. Der Mo-Gehalt beträgt über den betrachteten Parameterraum mindestens 0,2 Prozent und erreicht bei einem Lastzyklus von 0,8 einen Maximalwert von etwa 0,6 Prozent. In diesem System sind also ternäre Legierungsschichten bei hoher Stromausbeute und Abscheidungsrate erzielbar.

Schichtmikrostruktur und Abriebbeständigkeit

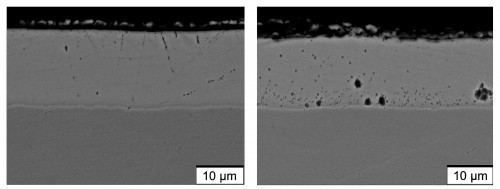

Für die mikrostrukturelle Analyse wurden anhand von Abbildung 7 gezielt zwei Pulsparametersätze zur Einstellung unterschiedlicher Mo-Gehalte sowie eine Referenzbeschichtung mit Gleichstrom gewählt. Auf die Zugabe des Spitzenglanzbildners wurde zunächst verzichtet. Es sollte erforscht werden, ob durch Pulse-Plating auch ohne das Additiv sehr ebene Schichten herstellbar sind. Die mit Gleichstrom abgeschiedene Referenzschicht („DC“) enthält Massenanteile von 1,4 % Fe und 0,1 % Mo. Mit dem Parametersatz „60/40“ (Lastzyklus 0,6) wurde eine sehr gleichmäßige Schicht mit der höchsten Schichtdicke (Mittelwert: 14,2 µm), einem geringeren Fe-Gehalt von 0,32 % und einem leicht erhöhten Mo-Gehalt von 0,18 % abgeschiedenen. Für die Pulsparameter „80/20“ (Lastzyklus 0,8) wurde eine gleichmäßige Schicht mit etwas geringerer Schichtdicke (Mittelwert: 13,2 µm) sowie einem geringen Fe-Gehalt von 0,21 % und einem hohen Mo-Gehalt von 0,59 % erzielt. Anhand von Elektronenmikroskopie (REM)-Aufnahmen bestätigt sich zunächst der makroskopische Eindruck der gleichmäßigen Schichtausbildung für die Pulse-Plating-Schichten (Abb. 8). Es fällt jedoch auf, dass die Mo-reiche Schicht „80/20“ eine höhere Zahl submikro- und mikroskaliger Poren aufweist. Diese erscheinen dunkel im Rückstreuelektronen-Bild (RE-Bild, Elementkontrast) und befinden sich vor allem im Schichtinneren (Abb. 8 rechts). Es liegt die Vermutung nahe, dass in diesem Fall die lange Puls- und die kurze Pausendauer eine Verarmung der Zn-Ionen in der Diffusionsschicht zur Folge haben. Damit ließen sich die verringerte Stromausbeute, der erhöhte Mo-Gehalt und die infolge Wasserstoffentwicklung gebildeten Poren erklären.

Abb. 7: Auswertung mittels neuronaler Netze: Verläufe der Schichtdicke und der Legierungsgehalte in Abhängigkeit des Lastzyklus‘ z bei einer Frequenz von 10 Hz

Abb. 7: Auswertung mittels neuronaler Netze: Verläufe der Schichtdicke und der Legierungsgehalte in Abhängigkeit des Lastzyklus‘ z bei einer Frequenz von 10 Hz

Für die röntgenografische Charakterisierung (XRD) und die Quantifizierung der Abriebfestigkeit (Scratch-Test) wurden zusätzlich Vergleichsproben mit Spitzenglanzbildner („Additiv“) abgeschieden. Es ist weithin bekannt, dass Glanzbildner infolge der Adsorption an Rauheitsspitzen neben der Einebnung auch eine Reduzierung der Kristallitgröße bewirken können. Zudem hat der Einbau organischer Verbindungen in die Schicht oft eine Änderung des Eigenspannungszustands zur Folge. Wie aus Tabelle 1 hervorgeht, weisen die mit Additiv („m. A.“) abgeschiedenen Schichten allerdings eine vergleichbare oder sogar leicht erhöhte Kristallitgröße im Vergleich zu den ohne Additivzugabe („o. A.“) abgeschiedenen Schichten auf. Die Kristallitgröße ist möglicherweise bereits so fein, dass das Additiv keine weitere Feinung bewirkt. Das Pulse-Plating führt hingegen in beiden Fällen zu einer ausgeprägten Kornfeinung. Offenbar wird die Bildung neuer Körner gegenüber dem Wachstum bestehender Körner durch das Einführen einer Pulspause bevorzugt. Während des Pulses fließt für beide Pulsformen die gleiche Ladungsmenge, sodass die neu gebildeten Körner auch eine ähnliche Größe aufweisen.

| Probe |

Kristallgröße in mm |

Haupteigenspannungenin MPa σ1 σ2 |

Martenshärte in MPa |

| DC o. A. |

58 ± 1 |

-252 ± 6 -234 ± 4 |

1190 ± 90 |

| DC m. A. |

61 ± 2 |

-208 ± 5 -202 ± 3 |

1240 ± 60 |

| 60/40 o. A. |

32 ± 1 |

-177 ± 3 -161 ± 3 |

1490 ± 90 |

| 60/40 m. A. |

36 ± 1 |

-191 ± 4 -185 ± 3 |

1430 ± 70 |

| 80/20 o. A. |

32 ± 1 |

-215 ± 3 -199 ± 3 |

1420 ± 60 |

| 80/20 o. A.. |

32 ± 1 |

-215 ± 4 -207 ± 4 |

1440 ± 90 |

Bei elektrochemisch abgeschiedenen, in Dickenrichtung aufwachsenden, metallischen Schichten sind die Haupteigenspannungen in der Ebene (σ1 und σ2) theoretisch gleich groß. Auch bei den vorliegenden Messungen liegen die Abweichungen zwischen σ1 und σ2 häufig nur im Bereich der Messunsicherheit. Die betragsmäßig größere Haupteigenspannung wird dabei stets als σ1 bezeichnet. Alle Schichten zeigen hohe Druckeigenspannungen. Die größten Druckeigenspannungen weist die mit Gleichstrom und ohne Additiv abgeschiedene Schicht auf. In diesem Fall werden die Eigenspannungen durch Additivzugabe reduziert. Beim Pulse-Plating wird zum Teil ein gegenläufiger Trend oder kein signifikanter Einfluss festgestellt. Die betragsmäßig geringsten Druckeigenspannungen wurden für die Pulsparameter „60/40“ beobachtet. Dies ist in der Regel vorteilhaft hinsichtlich der Schichthaftung.

Speziell für die Bestimmung der Schichthärte am Querschliff und der Ritzenergiedichte mittels Ritztest mit konstanter Last wurden Schichtdicken in Höhe von mindestens 20 µm auf durchbiegungsresistenten Rundproben abgeschiedenen. Anhand von Tabelle 1 wird ersichtlich, dass Pulse-Plating eine Härtesteigerung von etwa 1200 N/mm2 auf über 1400 N/mm2 bewirkt. Es ist darüber hinaus eine Korrelation zwischen Kristallitgröße und Martenshärte feststellbar: Im Einklang mit der Hall-Petch-Beziehung für die Feinkornhärtung steigt die Martenshärte mit abnehmender Kristallitgröße. Vor diesem Hintergrund ist es plausibel, dass sich die Zugabe des Spitzenglanzbildners nicht signifikant auf die Schichthärte auswirkt, da eine Reduzierung der Kristallitgröße auf diesem Weg nicht realisierbar war. Darüber hinaus ist kein eindeutiger Zusammenhang zwischen den Legierungsgehalten und der Schichthärte erkennbar. Offenbar dominiert die Feinkornhärtung in diesem Kristallitgrößenbereich gegenüber der Mischkristallverfestigung. Die in Abbildung 8 (rechts) dargestellte, erhöhte Porosität nach Anwendung der Pulsform „80/20“ wirkt sich nicht wesentlich auf die Martenshärte aus, da die Härtemessungen ausschließlich in der Schichtmitte und nicht im stärker porösen, substratnahen Bereich durchgeführt wurden. Die höchste Martenshärte (1490 MPa) wird mit der Pulsform „60/40“ ohne Additivzugabe erreicht.

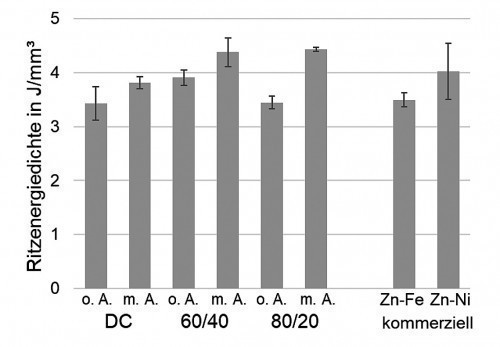

Die Ritzenergiedichte (Abb. 9) korreliert nicht in jedem Fall mit der Kristallitgröße und der daraus folgenden Schichthärte. Vielmehr sind die relativen Unterschiede hinsichtlich der Ritzenergiedichte nur durch ein komplexes Zusammenwirken der mikrostrukturellen Merkmale Kristallitgröße, Zusammensetzung und Porosität erklärbar. Unter Anwendung der Pulsparameter „60/40“ wird bereits ohne Zugabe des Spitzenglanzbildners die Abriebbeständigkeit einer kommerziellen Zn-Ni-Schicht mit einem Massenanteil von etwa 15 % Ni nahezu erreicht. Dagegen ist mit der Pulsform „80/20“ ohne Additiv keine Erhöhung der Ritzbeständigkeit nachweisbar. Möglicherweise beeinträchtigt die in Abbildung 8 (rechts) dargestellte, substratnahe Porosität die Ritzbeständigkeit. In jedem Fall nimmt die Ritzenergiedichte der Zn-Fe-Mo-Schichten durch Zugabe des Spitzenglanzbildners zu. Der vollständig additivierte Zn-Fe-Mo-Elektrolyt ermöglicht im Vergleich zum kommerziellen Zn-Fe-Elektrolyten bereits unter Gleichstrombedingungen die Abscheidung von Schichten mit erhöhter Abriebbeständigkeit. Mit Additivzugabe sind im Vergleich zu Zn-Ni sogar höhere Ritzenergiedichten erzielbar. Damit wurde das Entwicklungsziel einer mit Zn-Ni vergleichbaren Abriebbeständigkeit sogar übertroffen.

Abb. 9: Ritzenergiedichten (Normalkraft: 15 N, Ritzlänge: 10 mm) für Zn-Fe-Mo-Schichten, die mit unterschiedlichen Stromparametern, ohne und mit Additiv 10 abgeschieden wurden sowie für die kommerziell erhältlichen Referenzschichten Zn-Fe (ca. 0,5 % Fe) und Zn-Ni (ca. 15 % Ni).

Abb. 9: Ritzenergiedichten (Normalkraft: 15 N, Ritzlänge: 10 mm) für Zn-Fe-Mo-Schichten, die mit unterschiedlichen Stromparametern, ohne und mit Additiv 10 abgeschieden wurden sowie für die kommerziell erhältlichen Referenzschichten Zn-Fe (ca. 0,5 % Fe) und Zn-Ni (ca. 15 % Ni).

Upscaling in den industrienahen Maßstab und Korrosionsverhalten

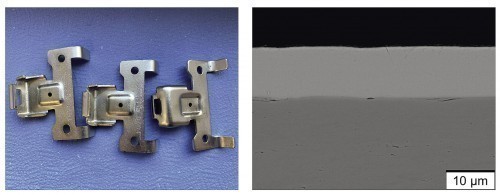

Die Hochskalierung des Systems Zn-Fe-Mo erfolgte bei den Projektpartnern B+T Oberflächentechnik GmbH (Trommelverfahren) und Gazima GmbH (Gestellverfahren) im Technikumsmaßstab. Im Gestellverfahren wurden verschiedenartige Blechbauteile unter Anwendung unterschiedlicher Stromdichten und Pulsformen beschichtet. Besonders gleichmäßige und optisch ansprechende Schichten mit einem technischen Glanz resultierten aus einer Pulsfrequenz von 10 Hz und einem Lastzyklus von etwa 0,5 (Abb. 10 links). Dies entspricht sehr genau den Pulsparametern, die auch mithilfe der robotergestützten Galvanikanlage an der TUC als besonders geeignet zur Abscheidung homogener, abriebfester Schichten identifiziert wurden. Zur Erhöhung der Wirtschaftlichkeit konnte die mittlere Stromdichte auch auf 2,5 A/dm2 (anstelle von 2 A/dm²) angehoben werden. Die hohe Kompaktheit und Homogenität der Schicht wurde auch mittels Licht- und Rasterelektronenmikroskopie durch die TU Chemnitz bestätigt (Abb. 10 rechts).

Abb. 10: Im Technikumsmaßstab abgeschiedene Zn-Fe-Mo-Schicht; Makroaufnahme von beschichteten Musterbauteilen (Links), REM-Aufnahme (RE-Bild) der Schichtmikrostruktur am Querschliff

Abb. 10: Im Technikumsmaßstab abgeschiedene Zn-Fe-Mo-Schicht; Makroaufnahme von beschichteten Musterbauteilen (Links), REM-Aufnahme (RE-Bild) der Schichtmikrostruktur am Querschliff

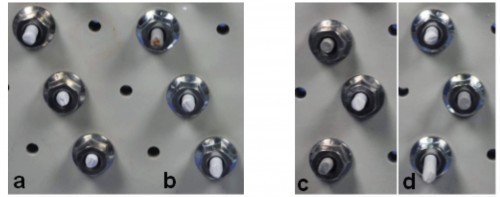

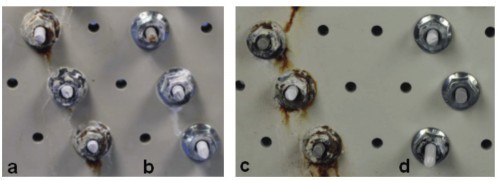

Aufgrund des verfahrenstypischen, unterbrochenen Kontakts sind für das Trommelverfahren nicht die gleichen Pulsparameter anwendbar wie für das Gestellverfahren. Um einen reproduzierbaren Effekt zu erzielen, müssen die Pulsstrom- und Pausenzeiten entweder sehr klein oder sehr groß gegenüber den Kontaktzeiten und -pausen im Trommelverfahren sein. Im vorliegenden Fall wurden grundsätzlich homogene Zn-Fe-Mo-Schichten mit einer gestuften Effektivstromdichte (0,5 A/dm2 für 0,5 h und 1 A/dm2 für 1 h) erzielt. Durch Anwendung von Puls-Plating (ton = 10 s, toff = 2 s) waren darüber hinaus auch ohne Zugabe des Spitzenglanzbildners höher glänzende Oberflächen erzielbar. Dies wird anhand des Vergleichs von c (Gleichstrom) und a (Pulse-Plating) in Abbildung 11 deutlich. Nach Anwendung einer Cr(III)-basierten, Co-freien Blaupassivierung (b und d in Abb. 11) weisen die Demonstratorbauteile ein sehr ansprechendes Erscheinungsbild auf. Darüber hinaus erfüllen die passivierten Zn-Fe-Mo-Schichten die in DIN 50979 definierte Mindestanforderung für Cr(VI)-frei irisierend passivierte Zn-Fe-Schichten mit einer Dicke von 8 µm in Höhe von 240 h Prüfdauer im NSS ohne Grundwerkstoffkorrosion (Rot-rost). Wie aus Abbildung 12 hervorgeht, ist an einigen Oberflächen der passivierten Bauteile lediglich Schichtkorrosion (Weißrost) feststellbar.

Abb. 11: Mittels Trommelverfahren im Technikumsmaßstab mit Zn-Fe-Mo beschichtete Bauteile; a) mit Pulsstrom, ohne Passivierung b) mit Pulsstrom und anschließender Blaupassivierung c) ohne Pulsstrom, ohne Passivierung d) ohne Pulsstrom, mit anschließender Blaupassivierung

Abb. 11: Mittels Trommelverfahren im Technikumsmaßstab mit Zn-Fe-Mo beschichtete Bauteile; a) mit Pulsstrom, ohne Passivierung b) mit Pulsstrom und anschließender Blaupassivierung c) ohne Pulsstrom, ohne Passivierung d) ohne Pulsstrom, mit anschließender Blaupassivierung

Abb. 12: Mit Zn-Fe-Mo beschichtete Bauteile nach 240 h Salzsprühnebelprüfung gemäß DIN EN ISO 9227; a) mit Pulsstrom, ohne Passivierung, b) mit Pulsstrom und anschließender Blaupassivierung c) ohne Pulsstrom, ohne Passivierung, d) ohne Pulsstrom, mit anschließender Blaupassivierung

Abb. 12: Mit Zn-Fe-Mo beschichtete Bauteile nach 240 h Salzsprühnebelprüfung gemäß DIN EN ISO 9227; a) mit Pulsstrom, ohne Passivierung, b) mit Pulsstrom und anschließender Blaupassivierung c) ohne Pulsstrom, ohne Passivierung, d) ohne Pulsstrom, mit anschließender Blaupassivierung

Für die weitere Steigerung des Korrosionsschutzvermögens der neu entwickelten Zn-Fe-Mo-Legierungsschichten ist es notwendig, den Passivierungsprozess entsprechend der Schichtzusammensetzung anzupassen. Mithilfe einer weiterentwickelten Nanopassivierung mit SiO2- Nanopartikeln wurde eine besonders hohe Beständigkeit im neutralen Salzsprühnebeltest (NSS) gemäß DIN EN ISO 9227 erreicht. Wie aus Abbildung 13 (unten) hervorgeht, weist das mit Zn-Fe-Mo beschichtete und passivierte Bauteil nach 720 h im NSS nur vereinzelte, lokale Defekte der Passivierung auf. Im Gegensatz dazu sind auf dem mit Zn-Fe beschichteten und passivierten Bauteil bereits zahlreiche Defekte in der Passivschicht sowie vereinzelt Schichtkorrosion (Weißrost) feststellbar (Abb. 13 oben). Damit wurde nachgewiesen, dass sich die neu entwickelte, ternäre Zn-Fe-Mo-Legierungsschicht in Verbindung mit einer angepassten Passivierung hervorragend als Korrosionsschutz für Stahlbauteile eignet.

Fazit:

Im Rahmen des Verbundprojekts „REACh-konformer Korrosionsschutz durch Pulse-Plating (ReKoPP)“ wurde gezeigt, dass die wissensbasierte Vorauswahl geeigneter Elektrolytsysteme sowie die Erforschung von Parameterräumen mithilfe neuronaler Netze eine zeit- und ressourceneffiziente Entwicklung neuartiger Legierungsschichten ermöglichen. Die Versuche sind vollautomatisiert mithilfe einer neu entwickelten, robotergestützten Galvanikanlage durchführbar und die Ergebnisse zeichnen sich durch eine hohe Objektivität, Reproduzierbarkeit und die Übertragbarkeit auf den industrienahen Maßstab aus. Es wurden neue REACh-konforme Legierungsschichten entwickelt, die sich durch eine ansprechende Optik, eine hohe Korrosionsbeständigkeit und eine gegenüber kommerziell verfügbaren Zn-Ni-Schichten überlegene Abriebbeständigkeit auszeichnen.

Danksagung

Die Autoren danken dem Bundesministerium für Forschung und Bildung (BMBF) und dem Projektträger VDI Technologiezentrum GmbH für die Förderung des Projektes „REACh-konformer Korrosionsschutz durch Pulse-Plating (ReKoPP)“, Förderkennzeichen 13XP5031E. Geförderte Projektpartner waren: B+T Oberlächentechnik GmbH, Wetzlar; Coventya GmbH, Gütersloh; Gazima GmbH, Grünhain-Beierfeld; KleRo GmbH Roboterautomation, Berlin; plating electronic GmbH, Sexau; Technische Universität Chemnitz.

Literatur

[1] DIN 50962:2020-02: Galvanische Überzüge – Chromatierte Zink- und Zinklegierungsüberzüge auf Eisenwerkstoffen

[2] A.C. Hedge; K. Venkatakrishna; N. Eliaz: Electrodeposition of Zn–Ni, Zn–Fe and Zn–Ni–Fe alloys, Surface & Coatings Technology 205 (2010), 2031–2041

[3] W. Paatsch; G. Mollath; T. Lampke; R. Morgenstern; H. Sahrhage; A. Reichenbach; J. Zimmermann; E. Kaufmann: Elektrolytentwicklung 4.0 am Beispiel ternärer Zinklegierungen – Teil 1: Grundsätzliche Vorgehensweise, Galvanotechnik 111 (2019), 11, 1629–1634

[4] A.M. Alfantazi; U. Erb: Microhardness and thermal stability of pulse-plated Zn-Ni alloy coatings, Materials Science and Engineering A 212 (1996), 123–129

[5] H. Ashassi-Sorkhabi; A. Hagrah; N. Parvini-Ahmadi; J. Manzoori: Zinc-nickel alloy coatings electrodeposited from a chloride bath using direct and pulse current, Surface and Coatings Technology 140 (2001), 278–283

[6] M. Babutzka; A. Heyn: Dynamic tafel factor adaption for the evaluation of instantaneous corrosion rates on zinc by using gel-type electrolytes, IOP Conference Series: Materials Science and Engineering 181 (2017), 012021

[7] H. Klempnow; T. Behrendt; B. Szalkiewicz; G. Mollath; R. Morgenstern; T. Lampke: Erfolgreiche Digitalisierung in der Galvanotechnik – Der neue Kollege im Beschichtungslabor, Womag (2020), 11

[8] T. Lampke; R. Morgenstern: Robotergestützte Galvanikanlage im Forschungsbetrieb erprobt, ZVOreport (2020), 5

[9] J. Winiarski; W. Tylus; M.S. Krawczyk; B. Szczygiel: The influence of molybdenum on the electrodeposition and properties of ternary Zn-Fe-Mo alloy coatings, Electrochimica Acta 196 (2016), 708–726

[10] E. Raub: Galvanische Legierungsniederschläge. Chemie Ingenieur Technik 45 (1973), 4, 167–174