1 Einleitung

Durch die Energiewende und die Elektrifizierung des Individualverkehrs rückt der zuverlässige Transport von Elektroenergie immer mehr in den Fokus der Gesellschaft. Unverzichtbar hierfür ist ein zuverlässiges Stromnetz, in welchem alle Komponenten über Jahrzehnte hinweg langzeitstabil betrieben werden können. Ein großes Augenmerk liegt auf stromführenden Steckverbindern, bei welchen der elektrische Strom von einem Leiter auf einen anderen übertragen wird. Stand der Technik ist aktuell eine Beschichtung der Kontaktpartner mit anschließender Auftragung eines Kontaktschmiermittels. Dadurch kann eine hohe Anzahl an Steckzyklen im Betrieb erzielt werden und die Sicherheit und die Zuverlässigkeit des Bauteils sind sichergestellt. Dies ist jedoch mit gewissen Herausforderungen verbunden. Um den Kontaktwiderstand möglichst gering zu halten, ist eine exakte Dosierung des Kontaktschmiermittels unverzichtbar. Zudem muss das Kontaktschmiermittel langzeitstabil und temperaturbeständig sein., weshalb häufig ökologisch bedenkliche Materialien basierend auf Fluorchemikalien zum Einsatz kommen. Als Alternative zu den herkömmlichen, mit Kontaktschmiermittel behandelten Steckkontakten werden im Rahmen dieser Arbeit galvanisch abgeschiedene Silberdispersionsschichten untersucht. Durch den Einbau selbstschmierender Partikel in Silberschichten soll auf den Einsatz eines zusätzlichen Kontaktschmiermittels verzichtet werden können. Die galvanische Herstellung von Dispersionsschichten durch eine simultane Partikelabscheidung ist seit Jahrzehnten bekannt [1]. Durch die Variation von Elektrolyt- und Prozessparametern lassen sich hierbei die Eigenschaften der Schichten gezielt beeinflussen [2]. Je nach eingelagertem Partikeltyp und Einbaurate können sich Verbesserungen der Abrieb- und Verschleißbeständigkeit, der Gleiteigenschaften, der Festigkeit, der Duktilität sowie der Korrosionsbeständigkeit ergeben. Die Eignung von Silber-Grafit-Dispersionsschichten für selbstschmierende elektrische Kontakte ist bereits bekannt [3–7], daher soll dieses System im Rahmen der Arbeit als Referenzsystem dienen . Als Alternative zu Grafit sollen weitere Festschmierstoffe in Partikelform in Silberschichten eingelagert werden und deren Eigenschaften untersucht werden. Der positive Einfluss auf die Reib- und Verschleißeigenschaften durch den Einbau verschiedener Festschmierstoffe wie hBN oder Metallsulfiden in Nickelschichten geht aus [8–13] hervor. Im Rahmen der hier vorgestellten Arbeiten soll überprüft werden, inwieweit sich diese Erkenntnisse auf Silber als Matrixmetall übertragen lassen. Durch die höhere chemische und thermische Beständigkeit von hBN gegenüber Grafit könnten sich Vorteile ergeben, beispielsweise was die Beanspruchungstoleranzen der Bauteile betrifft.

Die vorgestellten Arbeiten entstanden im Rahmen des vom BMWi geförderten Forschungsprojekts „Kontakt- und Langzeitverhalten selbstschmierender Beschichtungen in stromtragenden Verbindungen der Elektroenergietechnik“ (BMWi_03EI6011C) unter Beteiligung des fem (Forschungsinstitut Edelmetalle + Metallchemie), dem IEEH (Institut für Elektrische Energieversorgung und Hochspannungstechnik) der TU Dresden sowie mehreren Industriepartnern. In diesem Projekt ist die Aufgabe des fem, mittels galvanischer Abscheidung verschiedene Dispersoide zu einem bestimmten Volumenanteil möglichst homogen und agglomeratfrei in eine Silbermatrix einzulagern. Als Dispersoide dienen hierbei unterschiedliche hBN-Partikelvarianten, verschiedene Metallsulfide (WS2, MoS2, Bi2S3 und SnS) sowie Grafit als Referenzsystem. Zu Beginn erfolgt eine umfangreiche materialkundliche tribologische und elektrische Charakterisierung der verschiedenen Systeme an planaren Modellgeometrien, bevor im Laufe des Projektes industrielle Probekörper hergestellt und unter realen Beanspruchungsbedingungen charakterisiert werden sollen.

Die vorliegende Arbeit konzentriert sich auf die galvanische Abscheidung der Dispersionsschichten auf Modellgeometrien sowie auf die am fem durchgeführten zugehörigen materialkundlichen und tribologischen Charakterisierungen.

2 Experimentelles

2.1 Materialien und Prozessparameter Substrate und Zwischenschichten

Es wurden zwei unterschiedliche Substrattypen für die galvanische Abscheidung der Silberdispersionsschichten verwendet. Für die materialkundliche Charakterisierung der Proben wurden freitragende Folien hergestellt. Hierfür wurde ein Edelstahlblech verwendet, von welchem die Folien nach der Beschichtung mechanisch abgelöst werden konnten. Für die tribologischen Untersuchungen waren planare Trägersubstrate erforderlich, wofür 3 mm starke Messingbleche verwendet wurden, die cyanidisch vorverkupfert und vorversilbert wurden (Tab. 1).

| Probentyp | Probentyp | |

|

freistehende Folie |

Beschichtung auf Substrat | |

| Charakterisierung |

Einbaurate, Schichtdicke, Homogenität |

Tribotest |

| Substrat | Edelstahl | Messing |

| Vorbehandlung |

Entfettung Dekapierung |

Entfettung Dekapierung |

| Zwischenschichten | Vorsilber |

Kupfer Vorsilber |

| Schichtdicke | 20–30 µm | 6 µm |

Elektrolyte und Netzmittel

Für die Abscheidung der Silberdispersionsschichten wurde standardmäßig ein zusatzfreier cyanidischer Silberelektrolyt (Eigenansatz) verwendet. Zu Vergleichszwecken wurden einzelne Abscheidungen aus einem kommerziellen, cyanidfreien alkalischen Silberelektrolyten durchgeführt. Die Netzmittel- und Partikelkonzentrationen wurden individuell für die verschiedenen Dispersoide angepasst (s. Kap. 3) und Tabelle 2.

Als Standardnetzmittel wurde ein aus der Ag-Grafit-Dispersionsabscheidung bekanntes Tensid verwendet. Dabei handelt es sich um ein kommerziell erhältliches, anionenaktives Netzmittel mit einer Kettenlänge < C 10. Dieses Netzmittel wurde für alle Partikeltypen verwendet. Zudem wurden für Abscheideversuche mit hBN-Partikeln folgende weitere nichtionische Tenside als mögliche Alternativen getestet:

- Lutensol AT-25 (BASF), Fettalkoholethoxylat

- Lugalvan G35 (BASF), Polyethylenimin

- Tamol NN 8906 bzw. 8401(BASF / BTC), Naphthylsulfonpolymer

- Triton X200 (Sigmaaldrich), Alkylphenylpolyethylenglykol

Partikel

Die im Rahmen der Arbeit verwendeten Partikel sind Tabelle 3 zu entnehmen.

Gerullis et al. zeigten im Falle des Matrixmetalls Nickel, dass sich durch eine Plasmamodifikation von hBN-Partikeln der Einbau sowie die tribologischen Eigenschaften von Nickel-hBN-Dispersionsschichten verbessern lassen [16]. Daher wurden von den hBN-Partikeln mit 3,5 µm zusätzlich plasmabehandelte Varianten untersucht (O2-Plasma sowie O2 /Ar-Plasma).

| Elektrolyt | Handelsname | Hersteller |

Stromdichte, A/dm2 |

Temperatur, °C |

|

Ag cyanidisch zusatzfrei |

- | Eigenansatz | 1,0 (0,75-1,5) | RT |

|

Ag alkalisch cyanidfrei |

Heliofab Ag 340 |

MacDermid Enthone |

1,0 | 50 |

| Partikeltyp |

Handels- bezeichnung |

Hersteller |

Partikelgröße D50 [µm] |

Partikelkonzentration im Elektrolyten, g/l |

| Grafit | UF2 99,5 | AMG Graphite | 4,5 | 120–160 |

| hBN | HeBoFill® BL-SP 035 | Henze BNP AG | 3,5 | 50–100 |

| hBN | HeBoFill® LL SP 010 | 1,0 | 50–100 | |

| WS2 | Tribotecc® - WS 2 | Tribotecc GmbH | 3,0 | 1–20 |

| MoS2 | Tribotecc® - MOS XF | 8,5 | 1–20 | |

| Bi2S3 | Tribotecc® - BIS 84 | 2,0 | 5 | |

| SnS | Tribotecc® - SNS 2 | 3,0 | 5 |

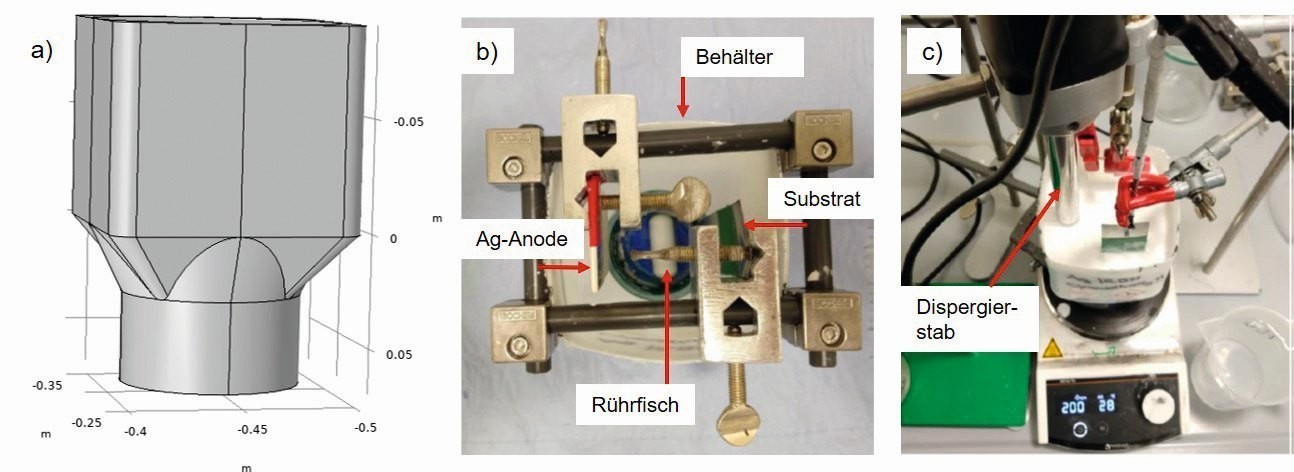

Behältergeometrie, Partikelumwälzung

Für die Versuche wurde ein für die Dispersionsabscheidung optimierter Abscheidebehälter verwendet, dessen Geometrie ein Absetzen der Partikel während der Abscheidung verhindert. Die Partikelumwälzung erfolgte durch den Einsatz eines Magnetrührers (Rührgeschwindigkeit 200–600 U/min), teilweise zusätzlich unterstützt durch einen Dispergierstab. Letzterer sorgt zusätzlich zur Umwälzung für ein mechanisches Aufbrechen der Agglomerate (Abb. 1).

Abb. 1: Abscheidebehälter für die Dispersionsabscheidung; a) Seitenansicht Behälter (Zeichnung), b) Draufsicht Behälter mit Magnetrührung (Foto), c) Seitenansicht mit Dispergierstab (Foto)

Abb. 1: Abscheidebehälter für die Dispersionsabscheidung; a) Seitenansicht Behälter (Zeichnung), b) Draufsicht Behälter mit Magnetrührung (Foto), c) Seitenansicht mit Dispergierstab (Foto)

Pulse-Plating

Die Abscheidung der Dispersionsschichten erfolgte im Regelfall unter Gleichstrombedingungen. Für die Systeme Ag-Grafit und Ag-hBN wurde zusätzlich der Einfluss von Pulse-Plating-Bedingungen auf die Einbaurate untersucht. Die Einstellung der Pulsparameter orientierte sich an den Angaben aus [14]. Für Ag-Grafit wurden mehrere Varianten, darunter Reverse-Pulse-Plating, untersucht (Tab. 4).

| Parameter | Variante A | Variante B | Variante C | Variante D |

|

Pulsstromdichte, A/dm2 |

5,0 | 5,0 | 10,0 | 3,1 |

|

Reverse-Pulsstromdichte, A/dm2 |

- | - | - | 5,0 |

| Pulsdauer, ms | 1 | 5 | 5 | 2 |

| Reverse-Pulsdauer, ms | - | - | - | 0,4 |

| Pulspause, ms | 10 | 95 | 95 | 10 |

Die für das System Ag-hBN untersuchten Parameter sind in Tabelle 5 zusammengestellt.

| Parameter | Variante A | Variante B | Variante C | Variante D |

|

Pulsstromdichte, A/dm2 |

20 | 20 | 20 | 40 |

|

Mittlere Stromdichte, A/dm2 |

1 | 2 | 1 | 2 |

| Pulsdauer, ms | 1 | 1 | 5 | 1 |

| Pulspause, ms | 19 | 9 | 95 | 19 |

Der Einfluss der Pulsparameter auf den Partikeleinbau kann für jedes System unterschiedlich sein und muss daher individuell ermittelt werden. Je nach Wechselwirkung zwischen Partikel und Kathodenoberfläche kann auch der Fall eintreten, dass die Partikel während den Pulspausen von der Oberfläche abgeschwemmt werden und sich eine Pulsabscheidung negativ auf die Einbaurate auswirken kann [15].

2.2 Materialkundliche Charakterisierung

Für eine Beurteilung der Homogenität des Partikeleinbaus, des Partikelgehalts mittels Grauwertmessungen sowie des Schichtdickenverlaufs der Dispersionsfolien wurden Querschliffe der unterschiedlichen Proben hergestellt und anschließend mikroskopisch untersucht. Parallel dazu wurden der Partikelgehalt der Folien (mit Ausnahme von hBN) per Verbrennungsanalyse quantifiziert. Für eine detaillierte Betrachtung wurden ausgewählte Proben sowie Partikel und Reibspuren mittels Rasterelektronenmikroskopie (Gemini SEM 300 der Firma Zeiss) untersucht.

2.3 Tribologische Charakterisierung

Die tribologischen Untersuchungen wurden als Stift-Scheibe-Test mit einem Tribometer des Typs „CSEM Pin On Disk Tester“ unter konstanten klimatischen Bedingungen bei 23 °C und 50 % relativer Luftfeuchtigkeit durchgeführt.

Als Gegenkörper kam jeweils eine fest eingespannte, mit ca. 20 µm Reinsilber beschichtete 100Cr6-Kugel mit einem Durchmesser von 6 mm zum Einsatz. Der Reibspurdurchmesser betrug jeweils 2 mm, die Drehzahl lag bei 500 min-1, was zu einer Gleitgeschwindigkeit von 52,4 mm/s führte. Die Normalkraft betrug jeweils 1 N. Es wurden jeweils 1000 Umdrehungen pro Probe und Versuch absolviert. Dies führte am Gegenkörper (Kugel) zu einem Reibweg von 6,28 m. Während des Stift-Scheibe-Tests wurde in situ der Verlauf des Reibkoeffizienten µ erfasst. Zur zusammenfassenden Bewertung der einzelnen Schichten wurde außerdem über die gesamten 1000 Umdrehungen der mittlere Reibkoeffizient µ berechnet. Außerdem wurden zur Bewertung der tribologischen Eigenschaften verschiedene mikroskopische Untersuchungen an den Proben und Gegenkörpern durchgeführt (s. Abschnitt 3.1).

3 Ergebnisse

3.1 Materialkundliche Charakterisierung der Dispersionsschichten Ag-Grafit

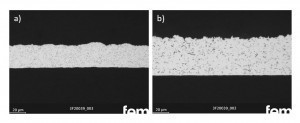

Abb. 2: Querschliffaufnahmen von Ag-Grafit-Dispersionsschichten abgeschieden mit a) Gleichstrom 0,8 A/dm2, 120 g/l Grafit, Einbaurate 6,6 Vol.% und b) Pulsstrom (Reverse-Pulse-Plating), 160 g/l Grafit, Einbaurate 9,5 Vol.%Für das Referenzsystem Ag-Grafit wurden Einbauraten zwischen 5-10 Vol.% Grafit angestrebt, um die geforderten tribologischen Eigenschaften zu gewährleisten. Abbildung 2 zeigt den Querschliff einer Probe, die bei folgenden Parametern hergestellt wurde: cyanidischer Elektrolyt, 3 g/l Standardnetzmittel, 120 g/l Grafit, Stromdichte 0.8 A/dm2, Zeit 60 min, Umwälzung: Magnetrührer 500 U/min. Die Partikel werden homogen verteilt abgeschieden mit einer Einbaurate von etwa 6,7 Vol.%. Durch Erhöhung der Partikelkonzentration auf 160 g/l kann der Grafiteinbau weiter gesteigert werden bis auf ca. 8,5 Vol.%, wobei die abgeschiedenen Folien dann zunehmend porös werden. Durch Abscheidung unter Reverse-Pulse-Plating-Bedingungen, wie in Abbildung 2 dargestellt, konnte die Einbaurate auf 9,5 Vol.% gesteigert werden. Gleichzeitig scheinen bevorzugt feinere Partikel eingebaut zu werden.

Abb. 2: Querschliffaufnahmen von Ag-Grafit-Dispersionsschichten abgeschieden mit a) Gleichstrom 0,8 A/dm2, 120 g/l Grafit, Einbaurate 6,6 Vol.% und b) Pulsstrom (Reverse-Pulse-Plating), 160 g/l Grafit, Einbaurate 9,5 Vol.%Für das Referenzsystem Ag-Grafit wurden Einbauraten zwischen 5-10 Vol.% Grafit angestrebt, um die geforderten tribologischen Eigenschaften zu gewährleisten. Abbildung 2 zeigt den Querschliff einer Probe, die bei folgenden Parametern hergestellt wurde: cyanidischer Elektrolyt, 3 g/l Standardnetzmittel, 120 g/l Grafit, Stromdichte 0.8 A/dm2, Zeit 60 min, Umwälzung: Magnetrührer 500 U/min. Die Partikel werden homogen verteilt abgeschieden mit einer Einbaurate von etwa 6,7 Vol.%. Durch Erhöhung der Partikelkonzentration auf 160 g/l kann der Grafiteinbau weiter gesteigert werden bis auf ca. 8,5 Vol.%, wobei die abgeschiedenen Folien dann zunehmend porös werden. Durch Abscheidung unter Reverse-Pulse-Plating-Bedingungen, wie in Abbildung 2 dargestellt, konnte die Einbaurate auf 9,5 Vol.% gesteigert werden. Gleichzeitig scheinen bevorzugt feinere Partikel eingebaut zu werden.

Ag-hBN

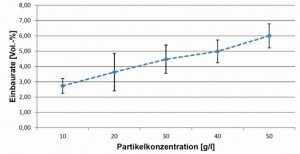

In einem ersten Schritt sollte der Einfluss der hBN-Partikelkonzentration im Elektrolyten auf die Einbaurate in die Schicht bestimmt werden. Dazu wurde die hBN-Konzentration schrittweise von 10 g/l auf 70 g/l erhöht, wobei bei jeder Konzentration Abscheidungen durchgeführt wurden. Dabei wurde die Netzmittelkonzentration jeweils angepasst, d.h. bei einer Erhöhung der Partikelkonzentration wurde zuerst das Netzmittel in definierter Menge zugegeben. In Abbildung 3 ist die Abhängigkeit der Einbaurate von der Partikelkonzentration im Elektrolyten aufgezeigt. Aus einem Elektrolyten mit 50 g/l hBN können ohne weitere Optimierungsmaßnahmen Schichten mit bis zu 6 Vol.% hBN abgeschieden werden. Die Partikelumwälzung erfolgte hier lediglich per Magnetrührer, weshalb bei den Abscheidungen mit höheren Konzentrationen (60 g/l und 70 g/l) keine gleichmäßigen Schichten erhalten wurden. Durch zusätzlichen Einsatz eines Dispergierstabs können die Partikelkonzentrationen bis auf 100 g/l gesteigert werden, ohne die Homogenität der Schichtdicken zu beeinträchtigen. Abbildung 4 zeigt REM-Querschliffaufnahmen von Ag-hBN-Schichten, a) für eine Partikelgröße von 1 µm und b) für eine Partikelgröße von 3.5 µm mit jeweils optimierten Abscheidebedingungen.

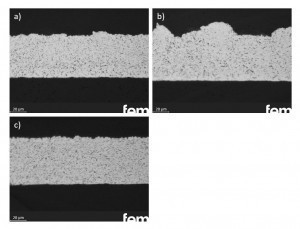

Abb. 5: Ag-hBN-Dispersionsschichten (d50 = 3,5 µm) mit a) cyanidischem Elektrolyten und Netzmittel Lutensol At-25, b) Heliofab-Elektrolyt und Standardnetzmittel und c) cyanidischer Elektrolyt ohne Netzmittel, plasmamodifizierte hBN-PartikelDie Probe in Abbildung 4a) mit den 1 µm hBN-Partikeln wurde bei 1 A/dm2 und einer Partikelkonzentration von 50 g/l abgeschieden, wodurch eine Einbaurate von 9 Vol.% erzielt wurde. Für die Abscheidungen mit größeren Partikeln mussten deutlich höhere Partikelkonzentrationen (100 g/l) gewählt werden, um vergleichbare Einbauraten zu erzielen. Durch gleichzeitige Senkung der Elektro- lyttemperatur auf 0 °C konnte die Einbaurate bis auf 7,3 Vol.% gesteigert werden. Unabhängig vom Netzmittel und vom Elektrolytsystem konnten die hBN-Partikel homogen in die Ag-Schichten eingebaut werden. Exemplarisch sind hierzu in Abbildung 5 folgende Varianten dargestellt: a) cyanidischer Elektrolyt, Netzmittel Lutensol AT-25, b) Heliofab-Elektrolyt, Standard-Netzmittel, c) Heliofab-Elektrolyt, ohne Netzmittel, Ar-/O2-Plasma modifizierte hBN-Partikel. Alle drei Proben wurden mit einer Partikelkonzentration von 120 g/l und bei 1 A/dm2 abgeschieden.

Abb. 5: Ag-hBN-Dispersionsschichten (d50 = 3,5 µm) mit a) cyanidischem Elektrolyten und Netzmittel Lutensol At-25, b) Heliofab-Elektrolyt und Standardnetzmittel und c) cyanidischer Elektrolyt ohne Netzmittel, plasmamodifizierte hBN-PartikelDie Probe in Abbildung 4a) mit den 1 µm hBN-Partikeln wurde bei 1 A/dm2 und einer Partikelkonzentration von 50 g/l abgeschieden, wodurch eine Einbaurate von 9 Vol.% erzielt wurde. Für die Abscheidungen mit größeren Partikeln mussten deutlich höhere Partikelkonzentrationen (100 g/l) gewählt werden, um vergleichbare Einbauraten zu erzielen. Durch gleichzeitige Senkung der Elektro- lyttemperatur auf 0 °C konnte die Einbaurate bis auf 7,3 Vol.% gesteigert werden. Unabhängig vom Netzmittel und vom Elektrolytsystem konnten die hBN-Partikel homogen in die Ag-Schichten eingebaut werden. Exemplarisch sind hierzu in Abbildung 5 folgende Varianten dargestellt: a) cyanidischer Elektrolyt, Netzmittel Lutensol AT-25, b) Heliofab-Elektrolyt, Standard-Netzmittel, c) Heliofab-Elektrolyt, ohne Netzmittel, Ar-/O2-Plasma modifizierte hBN-Partikel. Alle drei Proben wurden mit einer Partikelkonzentration von 120 g/l und bei 1 A/dm2 abgeschieden.

Die Abscheidungen unter Pulse-Plating-Bedingungen wurden bei RT unter Verwendung eines Dispergierstabes durchgeführt. Die Partikelkonzentration betrug 50 g/l. Ähnlich wie bei der Gleichstromabscheidung wird auch unter Pulsstrom eine homogene Verteilung der Partikel erzielt, jedoch wird bei Pulsstrom die Rauheit der Oberfläche herabgesetzt. Die Einbauraten lassen sich jedoch nicht steigern; diese liegen je nach gewählten Parametern zwischen 3,1–5,0 Vol.%. Eine vergleichbare Probe unter Gleichstrombedingungen liegt bei ca. 6,0 Vol.%.

Ag-Metallsulfid (MoS2, WS2, Bi2S3, SnS)

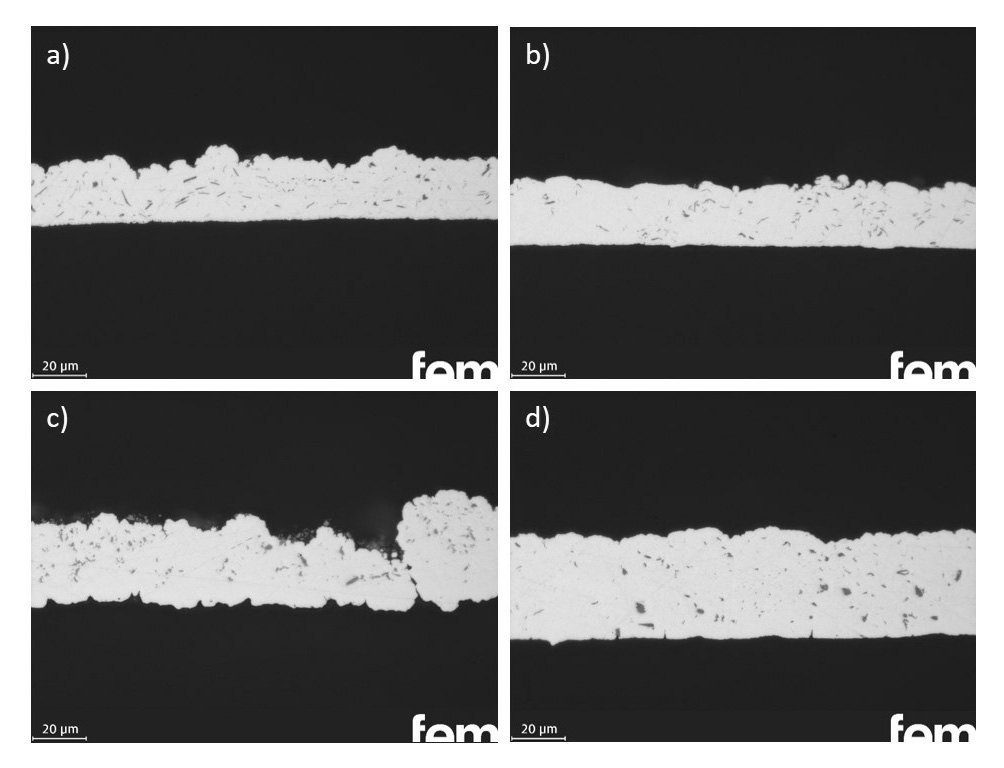

Analog zu Grafit bzw. zu hBN wurden verschiedene Sulfidpartikel auf ihre Einbaubarkeit in Silberschichten untersucht: Molybdän-, Wolfram, Bismut- und Zinnsulfid (MoS2, WS2, Bi2S3, SnS). Die Abscheidungen der Silber-Metallsulfid-Schichten erfolgten zunächst bei Standardbedingungen. Bei einer Umwälzung nur per Magnetrührer wurden jedoch poröse, ungleichmäßige Schichten erhalten. Durch den zusätzlichen Einsatz des Dispergierstabs wurde eine deutliche Reduktion der Porosität der Proben und eine deutlich homogenere Abscheidung erzielt. Die optimale Partikelkonzentration im Elektrolyten musste für jedes Metallsulfid individuell angepasst werden. Generell sind im Vergleich zu Grafit und hBN bei den Metallsulfiden kleinere Konzentrationen im Bereich bis maximal 20 g/l günstiger, da bei höheren Partikelgehalten eine zunehmende Belegung und dadurch Blockierung der Oberfläche stattfindet. Im Fall von WS2 und MoS2 wurden die besten Ergebnisse bei einer Partikelkonzentration von 10 g/l im Elektrolyten erreicht, bei den Abscheidungen mit Bi2S3 und SnS wurde diese auf 5 g/l verringert. In Abbildung 6 sind Querschliffe von Dispersionsschichten mit den verschiedenen Metallsulfiden dargestellt: a) Ag-WS2, b) Ag-MoS2, c) Ag-Bi2S3 und d) Ag-SnS. Die erzielbare Par- tikeleinbaurate ist bei den Metallsulfiden geringer als bei Grafit oder bei hBN, im Bereich von ca. 3–5 Vol.%. Diese Werte wurden anhand der Verbrennungsanalyse ermittelt und stellen somit einen integralen Wert dar. Da sich ein Großteil der Partikel an der Oberfläche befindet, ist die tatsächliche Einbaurate in die Schicht geringer. Auch die Schichtqualität und die Homogenität des Partikeleinbaus sind schlechter. Aufgrund der deutlich poröseren Schichten lagern sich die Partikel oft in die Struktur ein (vgl. Abb. 6c) ). Zudem ist der Prozess sehr anfällig für Veränderungen in den Prozessvariablen (z.B. Elektrodenposi- tionierung, Hydrodynamik, Elektrodengröße, -geometrie), was eine exakte Reproduzierbarkeit schwierig macht.

Abb. 6: Querschliffaufnahmen von Ag-Dispersionsschichten mit a) WS2-, b) MoS2-, c) Bi2S3- und d) SnS-Partikeln

Abb. 6: Querschliffaufnahmen von Ag-Dispersionsschichten mit a) WS2-, b) MoS2-, c) Bi2S3- und d) SnS-Partikeln

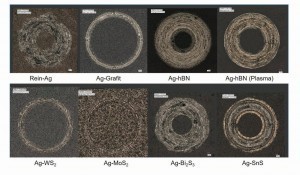

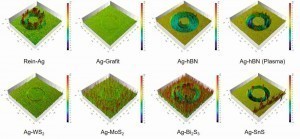

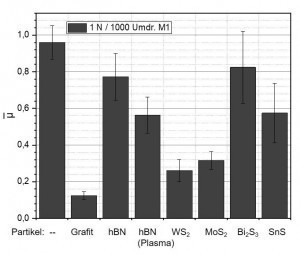

3.2 Tribologische Untersuchungen Mittlerer Reibkoeffizient

Abb. 7: Mittlere Reibkoeffizienten von a) Reinsilber- und Ag-Dispersionsschichten mit b) Grafit-, c) hBN-, d) plasmabehandelten hBN-, e) WS2-, f) MoS2-, g) Bi2S3- und h) SnS-PartikelnIn Abbildung 7 sind die mittleren Reibkoeffizienten von Reinsilber und verschiedenen Ag-Dispersionsschichten dargestellt. Die unter den jeweiligen Prüfbedingungen ermittelten Reibkoeffizienten einer Reinsilberschicht bzw. einer Ag-Grafit-Schicht dienen als Referenz. Durch den Einbau von hBN-Partikeln wird der Reibkoeffizient gegenüber Silber nicht signifikant reduziert, unabhängig von der gewählten Variante (Elektrolyt, Netzmittel, Vorbehandlung der Partikel, etc.). Dasselbe gilt für die Sulfide Bi2S3 und SnS. Eine deutliche Verminderung des Reibkoeffizienten im Vergleich zu Reinsilberschichten wird durch den Einbau von Grafit (Referenz), WS2 bzw. MoS2 erreicht. Durch eine Optimierung der Prozessparameter war es bei den Systemen Ag-WS2 bzw. Ag-MoS2 möglich, Reibkoeffizienten im Bereich von 0,3 und kleiner zu erzielen. Weitere Arbeiten sind hierbei vor allem noch in Bezug auf die Prozesssicherheit und Reproduzierbarkeit des Beschichtungsprozesses notwendig.

Abb. 7: Mittlere Reibkoeffizienten von a) Reinsilber- und Ag-Dispersionsschichten mit b) Grafit-, c) hBN-, d) plasmabehandelten hBN-, e) WS2-, f) MoS2-, g) Bi2S3- und h) SnS-PartikelnIn Abbildung 7 sind die mittleren Reibkoeffizienten von Reinsilber und verschiedenen Ag-Dispersionsschichten dargestellt. Die unter den jeweiligen Prüfbedingungen ermittelten Reibkoeffizienten einer Reinsilberschicht bzw. einer Ag-Grafit-Schicht dienen als Referenz. Durch den Einbau von hBN-Partikeln wird der Reibkoeffizient gegenüber Silber nicht signifikant reduziert, unabhängig von der gewählten Variante (Elektrolyt, Netzmittel, Vorbehandlung der Partikel, etc.). Dasselbe gilt für die Sulfide Bi2S3 und SnS. Eine deutliche Verminderung des Reibkoeffizienten im Vergleich zu Reinsilberschichten wird durch den Einbau von Grafit (Referenz), WS2 bzw. MoS2 erreicht. Durch eine Optimierung der Prozessparameter war es bei den Systemen Ag-WS2 bzw. Ag-MoS2 möglich, Reibkoeffizienten im Bereich von 0,3 und kleiner zu erzielen. Weitere Arbeiten sind hierbei vor allem noch in Bezug auf die Prozesssicherheit und Reproduzierbarkeit des Beschichtungsprozesses notwendig.

Charakterisierung der Reibspur

Die Proben wurden teilweise vor und nach den Tribotests (Gegenkörper 100Cr6 versilbert) mit unterschiedlichen Methoden charakterisiert:

- Lichtmikroskopie (optische Darstellung der Reibspur)

- Konfokalmikroskopie (3D-Darstellung der Reibspur, mittlere Reibspurtiefe, Verschleißvolumen)

- Rasterelektronenmikroskopie REM.

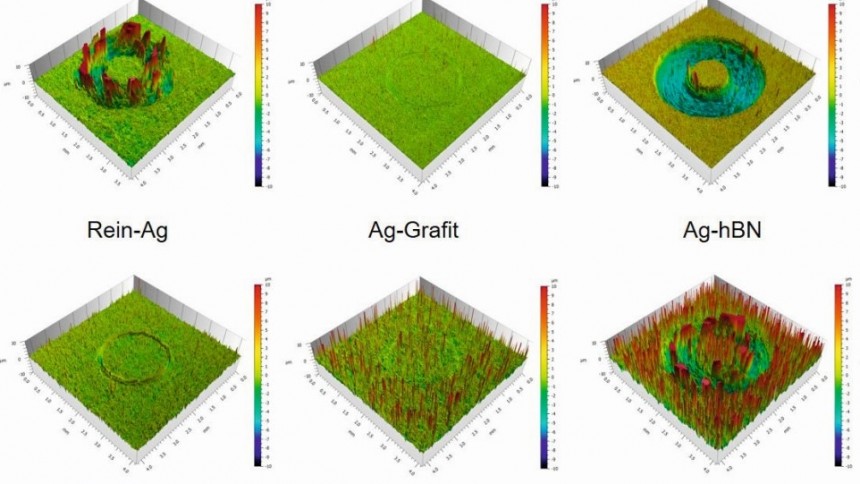

Anhand der lichtmikroskopischen Darstellung der Reibspuren in Abbildung 8 lässt sich erkennen, dass an den Grafit-, WS2- und MoS2-haltigen Schichten nur schmale Reibspuren vorliegen, wogegen sich bei den anderen Systemen sowie bei Reinsilber jeweils sehr große, flächige Reibspuren bilden. Die unterschiedlichen Reibspurbreiten basieren auf einem unterschiedlichen Verschleiß des versilberten Gegenkörpers (Kugel) bzw. auf unterschiedlichen, dominierenden Verschleißmechanismen. Während bei den Grafit-, WS2- und MoS2-haltigen Schichten die Gegenkörper nur einen vergleichsweise geringen, überwiegend abrasiven Verschleiß und damit auch nur relativ kleine Kontaktflächen zur Probe aufweisen, kommt es bei den übrigen Schichten zu einem großflächigen, durch Adhäsion geprägten Gegenkörperverschleiß, der dann wiederum zu den beobachteten breiten Reibspuren führt.

Die in Abbildung 9 dargestellten, konfokalmikroskopisch erzeugten, dreidimensionalen Darstellungen der Reibspuren bestätigen den in Abbildung 8 gewonnenen, optischen Eindruck. Der geringste Abtrag hat offensichtlich bei der Grafit-haltigen Schicht stattgefunden, gefolgt von der WS2-haltigen und MoS2-haltigen Schicht. Bei der letzteren kam es in Folge der tribologischen Untersuchung auch zu einer deutlichen Glättung der anfänglich sehr rauen Oberfläche. Besonders auffällig ist auch der extreme und bezüglich der Reibspurtiefe augenscheinlich recht gleichmäßige Verschleiß der beiden hBN-haltigen Schichten sowie der SnS-haltigen Schicht. Hier hat es den Anschein, als wären die Schichten im Bereich der Reibspur nahezu vollständig herausgerieben worden. Lokal erkennt man in den Reibspuren dieser 3 Systeme zwar vereinzelte Spitzen, die auf lokale, adhäsive Verschweißungen hindeuten, allerdings findet man praktisch kein nennenswertes, verschmiertes Schichtmaterial am Reibspurrand, wie bei der Reinsilberschicht.

Die mittels Konfokalmikroskopie gewonnenen Daten wurden hinsichtlich der mittleren Reibspurtiefe bzw. Spitzenhöhe (Abb. 10) sowie des erzeugten Verschleißvolumens (Abb. 11) ausgewertet. Da bei der Bestimmung der eben genannten Kenngrößen innerhalb gewisser Grenzen auch die Grundtopographien der untersuchten Proben eingehen können, wurden die entsprechenden Kennwerte auch an den jeweiligen Originaloberflächen als Referenzwerte ermittelt. Dazu wurde bei jeder untersuchten Probe exakt dieselbe „Messschablone“ angewendet, wie bei der jeweiligen Reibspur auf derselben Probe.

Sowohl bezüglich der Reibspurtiefe, als auch des Verschleißvolumens (Muldenvolumen) ist bei der Grafit-haltigen Schicht nahezu kein Unterschied zwischen dem Zustand vor und nach der Messung zu erkennen. Dies bedeutet, dass der in der Reibspur erzeugte Verschleiß so gering ist, dass er sich innerhalb der Rauheit der Ausgangsoberfläche bewegt. Die WS2-haltige Schicht weist eine etwas erhöhte Ausgangsrauheit auf, vermutlich verursacht durch im oberflächennahen Bereich eingebaute WS2-Partikel. Beim Reibtest werden diese Partikel offensichtlich verschmiert, wodurch sich am Rand der Reibspur ein leichter Wall bildet, der eine geringfügige Erhöhung der Spitzenwerte (mittlere Höhe und Spitzenvolumen), im Vergleich zum Ausgangszustand, nach sich zieht. Auch lässt sich hier ein geringer aber messbarer Verschleiß durch eine leichte Erhöhung der mittleren Reibspurtiefe sowie des Verschleißvolumens feststellen. Bestandteile des hierbei verdrängten Schichtmaterials können dabei ebenfalls zur Bildung des oben beschriebenen Walls am Reibspurrand beigetragen haben. Bei der MoS2-haltigen Schicht wird im Ausgangszustand eine sehr hohe Rauheit, hier quantitativ beschrieben durch die „mittlere Höhe“, festgestellt. Diese ergibt sich, ähnlich wie bei der WS2-haltigen Schicht, aufgrund der in der Oberfläche eingebauten MoS2-Partikel, die gewissermaßen nach oben aus der Oberfläche heraus stehen. Man erkennt anhand der ermittelten Kennwerte deutlich, dass es bei diesem System im Bereich der Reibspur zu einer Einebnung der Ausgangstopografie kommt. Dies zeigt sich sowohl in den nach dem Tribotest deutlich verringerten Höhen- bzw. Tiefen-Kennwerten, als auch in den im Vergleich zum Ausgangszustand verringerten Mulden- bzw. Spitzenvolumina.

Bei den beiden hBN-haltigen Schichten sowie bei der SnS-haltigen Schicht erkennt man anhand der Reibspurtiefenwerte, die bei diesen 3 Systemen im Bereich der auf den Proben aufgebrachten, jeweiligen Schichtdicken liegen, dass die Schichten im Bereich der Reibspur nahezu vollständig während der gefahrenen 1000 Umdrehungen entfernt wurden. Dies bestätigt den bereits anhand der 3D-Darstellungen der Reibspuren gewonnenen Eindruck. Auch misst man bei diesen 3 Systemen die mit Abstand höchsten Verschleißvolumina aller untersuchten Schichtsysteme. Bei der Bi2S3-haltigen Schicht kann man ebenfalls einen deutlich quantifizierbaren Verschleiß feststellen, dessen Volumen sich in etwa im Bereich dessen der Reinsilberschicht bewegt.

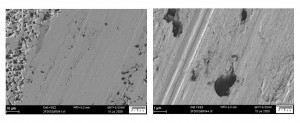

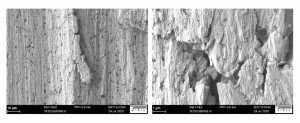

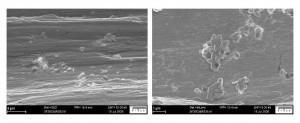

Die Darstellung der Reibspuren einer Ag-Grafit- und einer Ag-hBN-Probe im Rasterelektronenmikroskop REM ist den Abbildungen 12 bis 14 zu entnehmen.

Während bei Ag-Grafit die Grafitpartikel in der Reibspur abzugleiten scheinen, kann dieser Effekt bei hBN nicht beobachtet werden. Zahlreiche lose Partikel wurden auch außerhalb der Reibspur lokalisiert. Daher wird derzeit angenommen, dass die Partikel nur sehr wenig mit der Silbermatrix wechselwirken und praktisch aus der Schicht herausfallen, sobald sie an die Oberfläche gelangen. Somit würden sie für eine Schmierwirkung nicht zur Verfügung stehen, sondern eher aufgrund der schwachen Bindung zur Ag-Matrix, in Verbindung mit der Einbaurate der hBN-Partikel, dazu beitragen, dass das Gesamtsystem der Einwirkung entsprechender, äußerer Kräfte nicht standhalten kann. Dies wäre eine mögliche Erklärung dafür, dass die hBN-Partikel nicht nur zu keiner Verbesserung der tribologischen Eigenschaften führen, sondern dass es durch sie sogar zu der beobachteten, deutlichen Verschlechterung der Verschleißeigenschaften, im Vergleich zu Reinsilberschichten, kommt.

4 Zusammenfassung

Im Rahmen der hier vorgestellten Arbeiten war es möglich, verschiedene als Festschmierstoffe bekannte Partikel (Grafit, hBN, WS2, MoS2, Bi2S3 und SnS) in eine Silbermatrix einzubauen. Hierbei wurden Prozess- und Elektrolytparameter für jedes System individuell angepasst und optimiert.

Mit Grafit konnten sehr homogene und agglomeratfreie Dispersionsschichten abgeschieden werden mit Grafitgehalten bis 8,5 Vol.% (DC) bzw. 9,5 Vol.% (Reverse-Pulse). Die Partikel (bis 160 g/l) wurden hier lediglich mittels Magnetrührer umgewälzt.

Für hBN konnten ebenfalls relativ hohe Partikelkonzentrationen im Elektrolyten realisiert werden; bis zu etwa 50 g/l nur mit Magnetrührer bzw. bis 100 g/l mit zusätzlicher Umwälzung durch einen Dispergierstab. Auch hier erfolgt der Partikeleinbau gleichmäßig und ohne Agglomerate bis ca. 9 Vol.%.

Bei den Metallsulfiden liegen die maximalen Partikelkonzentrationen im Elektrolyten deutlich niedriger im Bereich bis etwa 20 g/l. Höhere Partikelkonzentrationen bewirken eine zunehmende Oberflächenbelegung der Kathode statt, was schließlich zu einer völligen Blockierung der Metallabscheidung führt. Sehr ausgeprägt tritt dieses Phänomen bei den Systemen Bi2S3 und SnS auf. Zudem haften die Partikel nicht nur auf der Kathode, sondern an allen anderen Oberflächen, mit denen der Elektrolyt in Kontakt steht. Die erzielbaren Einbauraten sind aufgrund der geringeren maximalen Partikelkonzentration im Elektrolyten dementsprechend geringer bei ca. 3–4 Vol.%. Zu beachten ist hier die starke Oberflächenbelegung mit Partikeln, weshalb die tatsächliche Einbaurate in die Silbermatrix noch kleiner ist.

Die tribologischen Eigenschaften von Ag-Grafit gegenüber Reinsilber sind hervorragend. Der mittlere Reibkoeffizient liegt bei < 0,2, das Verschleißvolumen ist extrem gering. Die Schichten mit WS2 und MoS2 zeigen ähnliche, wenn auch geringfügig schlechtere, tribologische Eigenschaften. Demgegenüber wird beim Einbau von hBN keine nenneswerte Verbesserung gegenüber Reinsilber registriert. Die Vermutung ist, dass die Partikel beim Freilegen aus der Schicht fallen, ohne ihre (theoretische) Schmierwirkung entfalten zu können. Die Wechselwirkung mit der Ag-Matrix konnte auch durch Oberflächenmodifikation der Partikel wie Plasmaaktivierung nicht verbessert werden. Der Einbau der Sulfide Bi2S3 und SnS bewirkt ebenfalls keine Verbesserung der tribologischen Eigenschaften.

Somit können aus der Reihe der untersuchten Kombinationen neben dem bekannten System Ag-Grafit lediglich WS2- und MoS2-Dispersionsschichten tribologisch überzeugen. In weiteren Untersuchungen sollen hier die Prozesssicherheit und Reproduzierbarkeit weiter optimiert werden.

Danksagung:

Die vorgestellten Ergebnisse wurden innerhalb des vom Bundesministeriums für Wirtschaft und Energie (BMWi) geförderten Projekts „Selbstschmierende Beschichtungen in stromtragenden Verbindungen der Elektroenergietechnik“ mit dem Förderkennzeichen BMWi 03EI6011 erarbeitet. Die Autoren bedanken sich beim BMWi für die Förderung des Verbundprojekts.

DIE AUTOREN

B. Sc. Robin Arnet Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

Dipl.-Ing. (FH) Herbert Kappl Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

Dr. Ann-Kathrin Egetenmeyer Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

Dipl.-Ing.Heidi Willing Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

Literatur

[1] Praktische Galvanotechnik: Ein Lehr- und Handbuch (4. Aufl.), 1988, 279, Eugen G. Leuze-Verlag KG.

[2] Meyer, J.; Sörgel, T.: Chemische und elektrochemische Dispersionsbeschichtung, WOMag, 2013 doi: 10.7395/2013/Soergel1

[3] Böhringer, G.; Laub, H.; Zjilstra, S.: Cyanidischer Silberelektrolyt zur galvanischen Abscheidung von Silber-Graphit-Dispersionsüberzügen, 1976, (DE2543082)

[4] Michelsen-Mohammadein, U.: Verfahren zum Aufbringen von Silber-Graphit-Dispersionsüberzügen, 1991, (DE4010346)

[5] Tröger, L.; Damsch, S.: Contact Plating, 2014, (DE 102014119114)

[6] Lv, W.; Chen, T.S.; Zheng, K.Q.; Zhang, Z.G.: Feasible preparation and improved properties of Ag-graphite composite coating for switch contact by cyanide-free electrodeposition, Materials and Corrosion, 69(7), 2018, 933–940, https://doi.org/10.1002/maco.201709872

[7] Rehbein, P.; Haas, V.: Contact surfaces for electrical Contacts, 2007, (US7638721)

[8] Tozar, A.; Karahan, D.H.: Effect of octylphenyl ether group nonionic surfactant on the electrodepositon of the hexagonal boron nitride reinforced Ni-B matrix composite coatings, Surface and Coatings Technology, 381, 2020, 125131, https://doi.org/10.1016/j.surfcoat.2019.125131

[9] Saini, R.; Roy, D.; Das, A.K.; Dixit, A.R.; Nayak, G.C.: Tribological behaviour and characterisation of Ni-WS2 composite coating, International Journal of Surface Science and Engineering, 10(3), 2016, 240, https://doi.org/10.1504/ijsurfse.2016.076994

[10] He, Y.; Wang, S.; Sun, W.; Reed, P.; Walsh, F.: Synthesis and Properties of Electrodeposited Ni–Co/WS2 Nanocomposite Coatings, Coatings, 9(2), 2019, 148, https://doi.org/10.3390/coatings9020148

[11] Zhao, G.; Xue, Y.; Huang, Y.; Ye, Y.; Walsh, F.C.; Chen, J.; Wang, S.: One-step electrodeposition of a self-cleaning and corrosion resistant Ni/WS2superhydrophobic surface, RSC Advances, 6(64), 2016, 59104–59112, https://doi.org/10.1039/c6ra07899k

[12] Chen, Z.; Wagner, J.; Turq, V.; Hillairet, J.; Taberna, P.-L.; Laloo, R.; Duluard, S.; Bernard, J.-M.; Song, Y.; Yang, Q.; Lu, K.; Cheng, Y.: Surfactant-assisted electrodeposition of Au–Co/WS2 self-lubricating coating from WS2 suspended cyanide electrolyte, Journal of Alloys and Compounds, 829, 2020, 154585, https://doi.org/10.1016/j.jallcom.2020.154585

[13] Shi, L.; Sun, C.; Liu, W.: Electrodeposited nickel–cobalt composite coating containing MoS2, Applied Surface Science, 254(21), 2008, 6880–6885, https://doi.org/10.1016/j.apsusc.2008.04.089

[14] Nickchi, T.; Ghorbani, M.: Pulsed electrodeposition and characterization of bronze-graphite composite coatings, Surface and Coatings Technology, 203(20–21), 2009, 3037–3043, https://doi.org/10.1016/j.surfcoat.2009.03.029

[15] Puippe, J.C.; Leaman, F.: Pulse-Plating: Elektrolytische Metallabscheidung mit Pulsstrom (1. Aufl.), 1990, Eugen G. Leuze-Verlag KG

[16] Gerullis, S.; Gerschütz, A.; Beier, O.; Pfuch, A.; Schmidt, J.; Grünler, B.: Modifikation von Trockenschmierpulvern durch Athmosphärendruckplasma, 1, 2020, 112-121