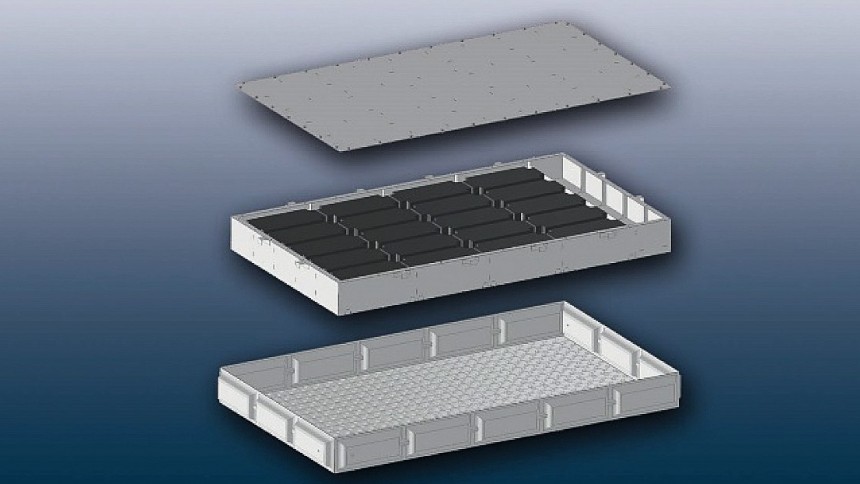

Im Rahmen des AiF-Forschungsvorhabens FAAM, gefördert durch die FOSTA – Forschungsvereinigung Stahlanwendungen e.V, wurde am Fraunhofer ILT gemeinsam mit Partnern die Eignung zum Schweißen eines pressgehärteten Chromstahls mit martensitischem Gefüge X46Cr13 (1.4034) in artgleichen und artungleichen Verbindungen für die Montage untersucht. Die Arbeiten konnten zeigen, dass nicht alle artungleichen Stähle für die Schweißverbindung geeignet sind. Sie zeigten aber auch, dass sich kaltverfestigter Austenit und kaltgewalzter Feinkornbaustahl nicht per Laser wärmebehandeln lassen. Diese Erkenntnisse sollen als Grundlage für die Berechnung und den Entwurf eines Batteriekastens mit aufgesetztem Crash-Rahmen dienen. Dabei besteht der Modulträger aus einem Materialmix aus ultrahochfesten und supraduktilen Stählen. Dank dieser Kombination beträgt das Leergewicht mit etwa 70 kg deutlich weniger als konventionelle Batteriekästen aus Stahl, die in Integralbauweise bis zu 150 kg auf die Waage bringen.

Geschätzte Lesezeit: 1 Minute

Als Demonstrationsbauteil für das Schweißen und Wärmebehandeln von hoch- und ultrahochfesten Stählen befinden sich am Fraunhofer ILT sehr leichte Batteriekästen mit Crash-Rahmen in der Aufbau- und Testphase

Als Demonstrationsbauteil für das Schweißen und Wärmebehandeln von hoch- und ultrahochfesten Stählen befinden sich am Fraunhofer ILT sehr leichte Batteriekästen mit Crash-Rahmen in der Aufbau- und Testphase

Martensitische Chromstähle eignen sich wegen ihrer Leichtbau- und Korrosionseigenschaften ideal für Anwendungen im Fahrzeugbau. Bei der Konstruktion von crash-sicheren Batteriekästen für Elektroautos sind diese Werkstoffe besonders gefragt.

Weitere Informationen

- Jahr: 2021

- Autoren: Dr.-Ing. Richard Suchentrunk

- Link: Fraunhofer-Institut für Lasertechnik ILT

Rubrik:

Dünnschicht- und Plasmatechnik

Schlagwörter