Der Anwender

Magna International Inc. ist einer der weltweit größten Kfz-Zulieferer, welcher in der Lage ist, komplette Automobile zu fertigen. Das Unternehmen betreibt in 28 Ländern 338 Produktionsstätten. Die KTL-Anlage der Magna International Stanztechnik GmbH in Salzgitter wurde 2008 von der Firma Wurster Oberflächentechnik GmbH komplett neu aufgebaut. Mittlerweile sind am Standort rund 800 Mitarbeiter und Mitarbeiterinnen beschäftigt, die in einem durchlaufenden Schichtbetrieb für namhafte Automarken produzieren. Entsprechend hoch waren die Anforderungen an Qualität, Durchsatz und Flexibilität, die von Magna an die Modernisierung gestellt wurden.

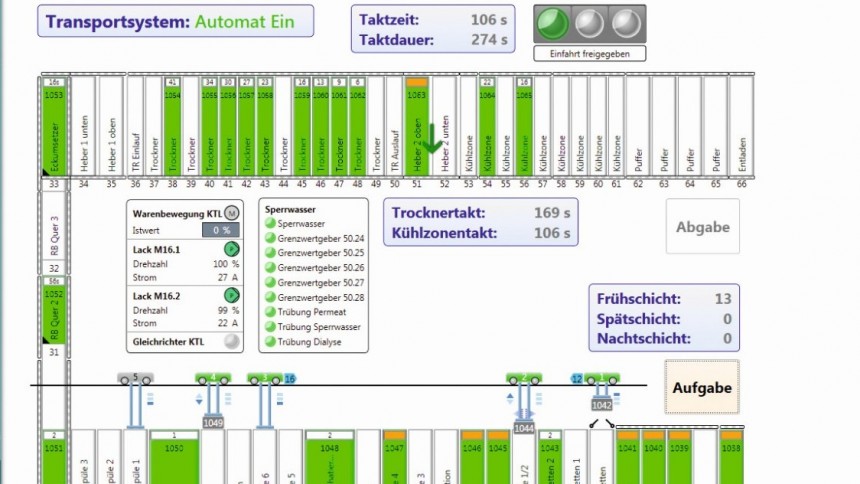

Abb. 1: Transportwagen von der Firma WTF

Die Anlage

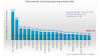

Abb. 2: Übersicht Visualisierung GalvaCom KTL-Anlage in SalzgitterIn Salzgitter folgt auf die Fertigungsschritte Pressen und Schweißen die Oberflächenbehandlung für den Korrosions- und Verschleißschutz der Fahrwerks- und Zusammenbauteile. Vor der Implementierung wurde die Anlage auftragsorientiert und ohne gleichbleibend fest getaktete Steuerung betrieben. Dies führte häufig zu inkonstanten Vorbehandlungszeiten und damit einerseits zu hohen Schwankungen in der Beschichtungsqualität, andererseits zu Produktionsverzögerungen und damit zu unnötigen Wartezeiten bei der Be- und Entladung der Anlage zur kathodischen Tauchlackierung (KTL).

Abb. 2: Übersicht Visualisierung GalvaCom KTL-Anlage in SalzgitterIn Salzgitter folgt auf die Fertigungsschritte Pressen und Schweißen die Oberflächenbehandlung für den Korrosions- und Verschleißschutz der Fahrwerks- und Zusammenbauteile. Vor der Implementierung wurde die Anlage auftragsorientiert und ohne gleichbleibend fest getaktete Steuerung betrieben. Dies führte häufig zu inkonstanten Vorbehandlungszeiten und damit einerseits zu hohen Schwankungen in der Beschichtungsqualität, andererseits zu Produktionsverzögerungen und damit zu unnötigen Wartezeiten bei der Be- und Entladung der Anlage zur kathodischen Tauchlackierung (KTL).

Die Herausforderung

Aufgrund steigender Abrufzahlen der Kunden und dem Wunsch der Werksleitung, das Produktspektrum zu erweitern, war eine Steigerung der KTL-Produktivität von circa 20 Prozent erforderlich. Diese Anlage stellte lange Zeit den Engpass der Produktionskette dar. Die Anforderungen konnten nur mit einer Modernisierung des Herzstückes des Automaten – der Anlagensteuerung – erfüllt werden.

Steuerungstechnisch zählt in der Großserienfertigung jede Sekunde. Vor dem Umbauprojekt wurden typischerweise Taktzeiten von sechs bis sieben Minuten erreicht, wodurch sich die jährliche Produktion in einem Bereich von 91 980 Warenträgern bewegte. Die Anforderungen der Magna International Stanztechnik GmbH erforderten allerdings eine Reduktion dieser Taktzeit auf maximal fünf Minuten. Somit war das Hauptziel der Steuerungsmodernisierung eine Taktzeitoptimierung und damit verbunden eine Durchsatzerhöhung bei konstanter bzw. gesteigerter Produktqualität.

Der Steuerungslieferant

Bei der Auswahl des Lieferanten für die Anlagensteuerung fiel die Entscheidung auf die ICOM Automation GmbH aus Ilmenau. Der seit knapp 30 Jahren in der Ober- flächenindustrie agierende Automatisierungsspezialist ist einer der führenden Anbieter von Steuerungen für Galvanik- und Abwasseraufbereitungsanlagen. Er ist branchen- weit dafür bekannt, technisch herausfordernde Modernisierungen von komplexen Anlagensteuerungen in kurzer Zeit realisieren zu können.

Der Lösungsansatz

Die Taktzeitverkürzung erreichte die ICOM Automation GmbH in einem zweistufigen Verfahren. Zum einen wurden die Arbeitsabläufe beschleunigt durch den Wechsel auf eine Steuerungshardware mit einer deutlich höheren Rechenleistung. Zum anderen wurde der Weg-Zeit-Verlauf der Transportwagen-Steuerung der Anlage intensiv analysiert und daraufhin die komplette Steuerungs- und Visualisierungssoftware aller Anlagenteile erneuert. Dazu gehören die KTL, die Fördersysteme, die Trocknerstrecke mit der sich anschließenden Kühlzone sowie die Abwasseranlage. Besonderes Augenmerk lag dabei auf der verbesserten Taktsteuerung der Nassstrecke.

Nach dem Umbau konnte die getaktete Anlage eine Taktzeit von 274 Sekunden pro Warenträger erreichen – 38 Sekunden schneller als gefordert. Somit erzielte der Betrieb in Salzgitter seinen vorherigen Output bereits Mitte September und konnte im restlichen Jahr 21 900 Warenträger zusätzlich beschichten. Das Ergebnis dieser Steuerungsmodernisierung war damit eine Taktzeitverkürzung um fast 25 Prozent.

Die Umsetzung

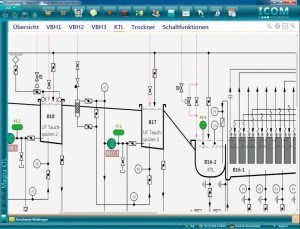

Abb. 3: Interaktives Fließschema KTLNeben den hohen technischen Anforderungen stellte vor allem der sehr enge Umbauzeitplan von zweieinhalb Wochen alle Beteiligten vor große Herausforderungen. In dieser Zeit waren neben dem Steuerungsumbau jedoch noch Wartungsarbeiten zur Verstärkung der Stahl- konstruktion an der KTL-Linie und die Nachrüstung eines zusätzlichen fünften Transportwagens vorgesehen. Diese Erweiterung der Transportkapazität war erforderlich, um die benötigte Anzahl an Umsetzvorgängen (Nachrücken der Warenträger vom aktuellen in das nächste Zielbad) realisieren zu können. Nur auf Basis dessen war das ambitionierte Ziel der Durchsatzerhöhung von 252 auf 312 KTL-Warenträger pro Tag erreichbar.

Abb. 3: Interaktives Fließschema KTLNeben den hohen technischen Anforderungen stellte vor allem der sehr enge Umbauzeitplan von zweieinhalb Wochen alle Beteiligten vor große Herausforderungen. In dieser Zeit waren neben dem Steuerungsumbau jedoch noch Wartungsarbeiten zur Verstärkung der Stahl- konstruktion an der KTL-Linie und die Nachrüstung eines zusätzlichen fünften Transportwagens vorgesehen. Diese Erweiterung der Transportkapazität war erforderlich, um die benötigte Anzahl an Umsetzvorgängen (Nachrücken der Warenträger vom aktuellen in das nächste Zielbad) realisieren zu können. Nur auf Basis dessen war das ambitionierte Ziel der Durchsatzerhöhung von 252 auf 312 KTL-Warenträger pro Tag erreichbar.

Der Anlagenbau

Den Transportwagen fertigten die erfahrenen Anlagenbauspezialisten der WTF Galvanotechnik aus dem mecklenburgischen Kratzeburg (Abb. 1).

Sie koordinierten die mechanischen Arbeiten mit den Kollegen der ICOM, die parallel alle fünf Fahrwagen mit dezentraler Signalerfassung ausstatteten. Auch die nicht mehr verfügbare Signalübertragung von den Transportwagen zur zentralen Schaltanlage mittels LWL (Lichtwellenleiter) wurde kurzer Hand gegen ein modernes optisches Laser- Datenübertragungssystem (Datalink, Fabrikat Leuze) ausgetauscht und in das Feldbussystem (Siemens Profibus DP) eingebunden.

Die Umrüstung vor Ort dauerte lediglich zwei Wochen. Unmittelbar nach dem geplanten Anlagenstillstand liefen die Maschinen wieder in der regulären Fertigung.

Das Ergebnis

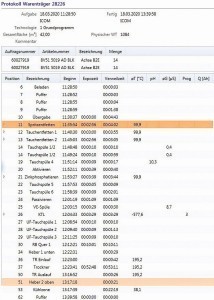

Abb. 4: Warenträgerprotokoll Abbildung 2 zeigt als Ergebnis der Implementierung der neuen Software die detaillierte Darstellung der Benutzeroberfläche der ICOM-Steuerung GalvaCom. Die Prozesse werden übersichtlich in fünf Bereiche gegliedert: die Tauch-Vorbehandlung, die Tauch-KTL, den Quertransport, den KTL-Trockner und die Kühlzone. Neben den Positionen und den zugehörigen Indikatoren für die Zustände der Bäder, Warenträger und Transportwägen, wird außerdem die Betriebsart des Transportsystems mit Automatik-, Hand- und Tippbetrieb angezeigt. Zusätzlich werden bei der Bedienung Informationen zur Taktzeit und -dauer sowie zur Warenbewegung zur Verfügung gestellt.

Abb. 4: Warenträgerprotokoll Abbildung 2 zeigt als Ergebnis der Implementierung der neuen Software die detaillierte Darstellung der Benutzeroberfläche der ICOM-Steuerung GalvaCom. Die Prozesse werden übersichtlich in fünf Bereiche gegliedert: die Tauch-Vorbehandlung, die Tauch-KTL, den Quertransport, den KTL-Trockner und die Kühlzone. Neben den Positionen und den zugehörigen Indikatoren für die Zustände der Bäder, Warenträger und Transportwägen, wird außerdem die Betriebsart des Transportsystems mit Automatik-, Hand- und Tippbetrieb angezeigt. Zusätzlich werden bei der Bedienung Informationen zur Taktzeit und -dauer sowie zur Warenbewegung zur Verfügung gestellt.

Ebenfalls wurden Fließschemata der einzelnen Vorbehandlungsabschnitte und der KTL implementiert, die eine komfortable interaktive Bedienung und Rückkopplung von Echtzeitinformationen, wie z.B. Füllstände, Aggregatzustände und anderen Messgrößen ermöglichen.

Die in Abbildung 3 gezeigte Visualisierung wurde auf Wunsch der Magna International Stanztechnik GmbH von der Firma ICOM Automation GmbH kundenindividuell entwickelt, um die Compliance und Ergonomie für die Bedienung durch die Anlagenfahrer zu erhalten.

Die Grundlage der Anlagen-Steuerung ist eine leistungsfähige Industriesteuerung (Siemens Simatic S7) mit einer rechnergestützten Bedieneroberfläche mit Prozessvisualisierung, Datenarchivierung, Störmeldeübertragung und Backup-System. Die Steuerung ist über ein PC-Netzwerk in die Produktionssteuerung von Magna eingebunden. Die artikelspezifischen Parameter sind individuell durch den Anwender anpassbar. Ebenso wird die Konstanthaltung der Badzusammensetzungen über automatische Dosierungen geregelt. Um die Bedienerfreundlichkeit zu erhöhen, wurde ein mobiles Operatorpanel mit Prozessvisualisierung als Bedientableau für die Anwender installiert.

Zur ganzheitlichen Prozesskontrolle bietet das Prozessleitsystem der ICOM „GalvaCom“ dem Anwender diverse Möglichkeiten: Eine Produktivitätsübersicht mit Informationen zu den bearbeiteten Warenträgern je Schicht, eine Gestellübersicht zur Darstellung der Durchläufe der Gestelle durch die Anlage oder auch eine Berichtsanzeige als Archiv aller aufgetretenen Meldungen in Klartext. Ebenfalls werden dem Nutzer Warenträgerprotokolle und Prozesswertkurven sowie Temperatur- und Dosierungsübersichten zur Analyse zur Verfügung gestellt.

Aufgrund der Vielzahl der Teile und hohen Qualitätsanforderungen galt es zudem, diese jederzeit nachverfolgen zu können. Um Verluste zu vermeiden, wurde eine aktive Teileverfolgung über eine Anbindung an den Magna-Leitrechner und dessen Auftragsmanagementsystem umgesetzt. Die Steuerung des Automaten erkennt anhand eines Barcode-Systems die Warenart und weist dem Artikel das hierfür in der Datenbank hinterlegte Behandlungsprogramm zu. Die einzelnen Warenträger werden optimiert anhand der vorherigen Analyse des Weg-Zeit-Diagramms in die Behandlungsreihen eingefahren, sodass sich eine ideale Badbelegung ergibt. Dadurch wird die bestmögliche Anlagenauslastung unter Einhaltung aller qualitäts- relevanten Parameter gewährleistet und der größtmögliche Durchsatz erzielt. Neben dem Automatikbetrieb können die Transportwagen einzeln oder insgesamt manuell verfahren werden. Bei der Fertigstellung der Warenträger erfolgt ein Datenexport an das bestehende Auftragsmanagementsystem des Anwenders. Die Fertigungsdaten und alle Behandlungsparameter werden produktbezogen gespeichert und auf einem firmeneigenen Server abgelegt. Damit ist eine spätere Nachverfolgung des gesamten Produktionsganges, einzelner Messwerte oder auch eventuell aufgetretener Fehler und manueller Eingriffe möglich. Diese Dokumentation – beispielhaft dargestellt in Abbildung 4 – ist für Magna die Voraussetzung, um in Zukunft auch Präzisionsteile für die Automobilbranche fertigen zu können. Die Gesamtanlage wurde mit einem internet-basierten Fernwartungszugang ausgestattet. Dieser ermöglicht jederzeit einen schnellen und unkomplizierten Service im Störungsfall durch die ICOM Automation GmbH.

www.icom-automation.de, www.wtf-galvanotechnik.de, www.magna.com

zwei Experten, drei Fragen

Abteilungsleiter KTL Marco KatzmartzykWas waren die größten Herausforderungen bei der Modernisierung der KTL-Anlage?

Abteilungsleiter KTL Marco KatzmartzykWas waren die größten Herausforderungen bei der Modernisierung der KTL-Anlage?

Marco Katzmartzyk: Ich denke mal, dass die größte Herausforderung die Zeit war, die wir für den Umbau hatten. Mit gerade einmal zweieinhalb Wochen war die Umbauzeit sehr knapp. Das war mit eine der größten Herausforderungen. Später dann die Frage, ob die Anlage reibungslos anläuft und funktioniert und sich das Projekt nicht noch fünf Wochen verzögert. Ich meine für den Zeitraum haben wir ja Vorläufe gefahren, um die Zeit zu puffern und die Möglichkeit, Aufträge extern zu vergeben ist natürlich auch zeitlich begrenzt. Bei einer deutlichen Verzögerung hätten wir enorme Kosten gehabt. Aber es lief alles reibungslos.

Wie zufrieden sind Sie mit der neuen Steuerungssoftware und wie problematisch war die Umgewöhnung ?

Also die Umgewöhnung war gar nicht problematisch. Natürlich ist es eine Umstellung für die Anlagenfahrer, aber die ICOM Automation hat bei der Anpassung die Bedienermasken im Vergleich zu den vorherigen ähnlich aufgebaut. Natürlich sind einige Funktionen jetzt ein wenig anders und hier und da ist etwas dazugekommen oder weggefallen, da es jetzt eine Taktanlage ist, aber die Anlagenfahrer sind mit der Umstellung sehr gut klargekommen. Und der Support in der Anlaufphase war auch super von ICOM. Wir hatten da auch noch ein paar kleinere Änderungen nach dem Anlauf, wo die Anlagenfahrer nochmal hier einen Button haben wollten oder da nochmal was. Das hat die Firma ICOM Automation einfach noch eingespielt und so hat das reibungslos funktioniert.

Technischer Betriebsleiter Andreas GräwingholtWürden Sie bei einem solchen Projekt nochmal in dieser Form zusammenarbeiten?

Technischer Betriebsleiter Andreas GräwingholtWürden Sie bei einem solchen Projekt nochmal in dieser Form zusammenarbeiten?

Andreas Gräwingholt: „Auf jeden Fall. Die Highlights waren ein sehr gutes Projektmanagement, eine saubere Umsetzung in der Umbauphase, die termingerechte bzw. frühere Fertigstellung, die anschließende sehr gute Anlaufbetreuung und der seitdem störungsfreie Betrieb. Zusätzlich fand ein einwandfreier und guter Support nach der Anlagenübergabe statt.