1 Einleitung/Ausgangssituation

![Abb. 1: Funktionsmuster der gedruckten Leiterstrukturen und LED mit Steuerung [5] Abb. 1: Funktionsmuster der gedruckten Leiterstrukturen und LED mit Steuerung [5]](/images/stories/Abo-2021-05/thumbnails/thumb_gt-2021-05-0053.jpg) Abb. 1: Funktionsmuster der gedruckten Leiterstrukturen und LED mit Steuerung [5]Der Digitaldruck funktioneller Schichten ist eine Technologie mit einem außergewöhnlichen Zukunftspotential. Bisher werden mit dieser Technik zumeist nur hochspezialisierte Anwendungen (z. B. Halbleitermaterialien für OLEDs oder organische Photovoltaik [OPV] oder Sensor- und Aktorschichten) auf Folien hergestellt. Ziel der Weiterentwicklung dieser Fertigungstechnologie ist es, komplexe Funktionalitäten für Kommunikation, Sensorik oder Aktorik in Textilien zu implementieren.

Abb. 1: Funktionsmuster der gedruckten Leiterstrukturen und LED mit Steuerung [5]Der Digitaldruck funktioneller Schichten ist eine Technologie mit einem außergewöhnlichen Zukunftspotential. Bisher werden mit dieser Technik zumeist nur hochspezialisierte Anwendungen (z. B. Halbleitermaterialien für OLEDs oder organische Photovoltaik [OPV] oder Sensor- und Aktorschichten) auf Folien hergestellt. Ziel der Weiterentwicklung dieser Fertigungstechnologie ist es, komplexe Funktionalitäten für Kommunikation, Sensorik oder Aktorik in Textilien zu implementieren.

Damit eröffnet sich eine Möglichkeit, auf eine einfache und effektive Weise elektrische Leiterbahnen mit einer hohen Stromtragfähigkeit auf textilen Materialien zu applizieren. Die spezifischen Textileigenschaften hinsichtlich Haptik, Drapierbarkeit oder auch Atmungsaktivität bleiben dabei nahezu vollständig erhalten. Ein besonderes Interesse an solchen leitfähigen Strukturen besteht im Bereich der Persönlichen Schutzausrüstung (PSA). Mit einer derartigen Technologie sind zusätzliche Schutzfunktionen leicht in Arbeitsbekleidung zu implementieren, die dem Träger einen wesentlichen Mehrwert bieten. Als Beispiel sei hier die Integration einer aktiven Sicherheitsbeleuchtung in PSA-Jacken genannt.

Der Einsatz zunehmend komplexerer Elektronik stellt allerdings hohe Ansprüche an die Stromtragfähigkeit der verwendeten Leitungen. So benötigen LED-Cluster für aktives Leuchten verhältnismäßig viel Strom. Ebenso benötigen digitale Steuersignale eine hohe Leitfähigkeit, damit durch Signaldämpfung die zu übertragenden Informationen nicht verloren gehen. Dies kann nur durch Verwendung hochleitfähiger Leiterbahnen bewerkstelligt werden.

Im Folgenden wird gezeigt, wie dies durch mittels Digitaldruck erzeugter leitfähiger Strukturen auf textilen Substraten gelingt.

2 Anwendungen für leitfähigstrukturierte Textilien

Die Integration von Leitfähigkeit und elektronischen Funktionen in textile Strukturen ist eines der innovativsten Forschungs- und Entwicklungsgebiete. Anwendungen für Smart Textiles finden sich derzeit vorwiegend in Bekleidung (Wearable Electronics), Medizin-, Schutz- und Sporttextilien sowie im Automobilbereich.

Die Einsatzfelder für textile Substrate wachsen insbesondere für technische und medizinische Applikationen kontinuierlich. Die für diese Einsatzgebiete notwendigen Eigenschaften, wie elektrische und elektrolytische Leitfähigkeiten, magnetische und lumineszierende Effekte, aber auch sensorische und aktuatorische Eigenschaften werden durch das Applizieren funktioneller Pigmente in die Faser selbst oder auf die entwickelte textile Oberfläche erzielt.

Derzeitig beruht die Integration von elektronischen Bauteilen in smarte Textilien meist auf der Vernetzung von Baugruppen (z. B. Akku, OLED) in der Kleidung mit konventionellen Kabeln. Diese werden u. a. durch, auf die Kleidung aufgenähte, Kabelkanäle geführt. Alternativ können leitfähige Garne verwendet werden, die in die Kleidung eingestickt werden.

Mit dem Druck von Leiterbahnen können starre und auftragende Kabel ersetzt und eine alternative Technologie zu leitfähigen Garnen erschlossen werden. Die erzielbaren Leitfähigkeiten gedruckter Strukturen sind von der effektiven Auftragsmenge des leitfähigen Materials abhängig.

Über die Digitaldrucktechnologie können nur geringe Applikationsmengen auf ein Substrat aufgetragen werden. Deshalb kommen derzeit digital verdruckbare leitfähige Tinten nur in Spezialfällen, z. B. bei der Dünnschichttechnologie für OLED oder OPV (organische Photovoltaik) vorrangig auf Folien oder ähnlichen, glatten Substraten zur Anwendung [1–3]. Für gedruckte Schaltungen auf Textilsubstraten müssten die leitfähigen Bahnen einen Flächenwiderstand < 0,2 Ω/sq. aufweisen, was dem von flexiblen Leiterplatten auf Foliensubstraten entspricht. Derzeit liegen die Flächenwiderstände gedruckter Leiterbahnen auf Textilsubstraten beim Inkjet-Druck noch im Kiloohmbereich (1–100 k Ω/sq.) und für den Chromojet-Druck mit leitfähigen Polymerdispersionen [4] im Ohmbereich (> 200 Ω/sq.) Mittels Flexodruck sind im Rahmen des Projektes ELTEX II durch eine Lichtpulsbehandlung [5] erstmals Flächenwiderstände unter 1 Ω/sq. (siehe Abb. 1) und im Siebdruck mit silberhaltigen Pasten [6] sind Leiterbahnen, die die Spezifikation < 0,2 Ω/sq. erfüllen, realisiert worden. In Vorversuchen eines neuartigen Verfahrens des TITV e.V. Greiz, dem selektiven Lasersintern von leitfähigen Pulvergemischen (vgl. Kap. 4.3), wurden ebenfalls Flächenwiderstände < 0,2 Ω/sq. erreicht. Zudem sind die erzeugten Leiterbahnen hoch flexibel und knickbruchbeständiger als die blitzlichtbehandelter Flexodrucke.

3 Stand der Technik

3.1 Überblick über die Applikationsmöglichkeiten

3.1.1 Siebdruck

Das Siebdruckverfahren ermöglicht es, sowohl planare Substrate wie Folien und Platten als auch dreidimensionale Gegenstände (Flaschen, Maschinengehäuse, …) zu bedrucken. Um unterschiedlich geformte Gegenstände bedrucken zu können, werden vier verschiedene Varianten eingesetzt: der Flachbettsiebdruck, Flachform- Zylindersiebdruck, Rotationssiebdruck und Körpersiebdruck. Alle Varianten basieren auf einem Prinzip: Die Druckpaste wird mit einer Rakel durch ein feinmaschiges Gewebe auf das zu bedruckende Material aufgetragen. Die Bereiche des Gewebes, durch die keine Farbpaste gedruckt werden soll, werden undurchlässig gestaltet.

Eine spezielle Form des Siebdruckes ist der Flockdruck. Beim Flockdruck wird anstelle der Farbe ein Dispersionsklebstoff mit einem Sieb aufgedruckt. In den Dispersionsklebstoff werden durch einen Hochspannungsgenerator aufgeladene Flockfasern (kurze Fasern) eingestreut und in einem nachfolgenden Trocknungsprozess thermisch fixiert.

3.1.2 Flexodruck

Der Flexodruck ist ein Hochdruckverfahren, bei dem flexible Druckplatten aus Fotopolymer oder Gummi auf einem Druckformzylinder montiert sind. Die flexiblen Platten weisen erhabene Stellen in Form des Druckbildes auf, welche die mit Hilfe einer Rasterwalze angetragene Druckfarbe auf die Materialbahn übertragen und somit das Druckbild erzeugen.

3.1.3 Offsetdruck

Beim Offsetdruck handelt es sich um ein Flachdruckverfahren, bei dem Druckplatte und Druckträger nicht mit- einander in Berührung kommen. Die Paste wird zuerst auf einen Gummituchzylinder und dann auf den Bedruckstoff übertragen. Durch dieses Verfahren wird die Druckplatte geschont und es können unterschiedlichste Substrate bedruckt werden. Gegenüber dem Flexodruck kann eine deutlich höhere Druckqualität erzielt werden.

3.1.4 Transferdruck/Tampondruck

Kennzeichen des Transferdrucks ist, dass nicht direkt auf das Substrat gedruckt wird, sondern der Farbpastenauftrag über ein Trägermaterial erfolgt. Dazu wird Papier bzw. Folie mit geeigneten Farbstoffen bedruckt und das Druckbild mit einer Presse bei Temperaturen von etwa 230 °C auf das Trägermaterial übertragen. Da die Farbstoffe bei diesen Temperaturen sublimieren, wird dieses Verfahren auch als Sublimationsdruck bezeichnet.

Wie auch der Transferdruck ist der Tampondruck ein indirektes Druckverfahren. Dazu wird die Druckpaste durch einen elastischen Tampon aus Silikonkautschuk von der Druckform auf den Bedruckstoff übertragen. Gegenüber anderen Techniken passt sich dieses Verfahren dem Druckgut individuell an.

3.1.5 Inkjet

Abb. 2: Schematische Darstellung des Prinzips der digitalen Druckbildbewertung Bei der Inkjet-Technologie wird zwischen Continuous- Inkjet und Drop-on-Demand-Inkjet unterschieden. Bei Continuous-Inkjet wird ein kontinuierlicher Tropfenstrahl erzeugt, bei dem das Bild durch Ablenkung der geladenen Tropfen entsteht. Bei Drop-on-Demand-Inkjet wird ein Tropfen nur dann erzeugt, wenn er für das Druckbild benötigt wird.

Abb. 2: Schematische Darstellung des Prinzips der digitalen Druckbildbewertung Bei der Inkjet-Technologie wird zwischen Continuous- Inkjet und Drop-on-Demand-Inkjet unterschieden. Bei Continuous-Inkjet wird ein kontinuierlicher Tropfenstrahl erzeugt, bei dem das Bild durch Ablenkung der geladenen Tropfen entsteht. Bei Drop-on-Demand-Inkjet wird ein Tropfen nur dann erzeugt, wenn er für das Druckbild benötigt wird.

Für den Druck wird für jede Farbe eine große Anzahl von Düsen verwendet, welche im Druckkopf angeordnet sind. Diese Düsen haben je nach Einsatzzweck einen Durchmesser von 20 µm bis 100 µm und erlauben dadurch eine Auflösung von bis zu 2880 dpi. Zwischen eintausend und einer Million Tintentröpfchen werden pro Sekunde verarbeitet. In den meisten Fällen kommen die Druckfarben Cyan, Magenta, Gelb und Schwarz zum Einsatz. Diese Farben bilden die gesamte Farbpalette ab. Dies wird dadurch erreicht, dass die einzelnen Farben pixelweise nebeneinander gedruckt werden, ohne sich zu vermischen. Das eigentliche Bild entsteht wie auch bei einem Fernseher im Auge des Betrachters.

Da das zu druckende Muster in digitaler Form vorliegt, erübrigt sich die zeit- und kostenintensive Herstellung von Sieben und Druckwalzen, deren Herstellungskosten sich auf den Produktpreis niederschlagen und deren kostengünstige Fertigung nur durch entsprechend große Abnahmemengen möglich ist. Dem Kunden bietet sich zudem die Möglichkeit weitere Kosten zu sparen, indem er die Druckvorlage selbst am PC erstellt und dem Unternehmen, welches den Digitaldruck ausführt, per Datenträger oder über das Internet zukommen lässt.

Um ein Muster auf einer textilen Fläche mit Hilfe des Inkjetdruckes zu realisieren, ist die richtige Druckersteuerung durch eine Software wichtig. Zunächst muss die Mustervorlage digitalisiert werden. Dies kann über einen Scanner oder direkt über ein Grafikprogramm geschehen. Die Vorlage wird danach vom Druckprogramm berechnet und zur Druckkopfsteuerung übertragen. Anschließend wird das Druckbild auf die textile Fläche übertragen, die zur Erzielung bestimmter Eigenschaften wie Konturenschärfe und farbgetreue Bildwiedergabe chemisch vorbehandelt ist.

3.1.6 Chromojet

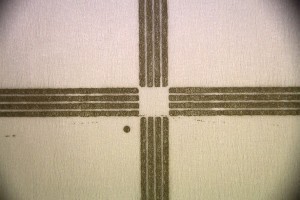

Abb. 3: Mikroskopische Aufnahme (30-fache Vergrößerung) des Siebdruckes einer Interdigitalstruktur auf Gewebe; Holm (links im Bild) und Kammelektroden (rechts im Bild)Das digitale Spritzdruckverfahren Chromojet ist ursprünglich für das farbige Bedrucken von schweren und dicken Materialien wie Teppichen, Badematten, Handtüchern und Filzen entwickelt worden. Mittels eines fahrbaren Druckkopfes mit verschiedenen Spritzdüsen wird dabei der Flor bis zum Grund durchgefärbt. Die Technologie erlaubt eine Pastenauflage bis zu 600 % des Warengewichtes. Mit den elektromagnetisch gesteuerten Ventildüsen, welche Durchmesser von 100–620 µm aufweisen, können Auflösungen von 25–101 dpi erreicht werden.

Abb. 3: Mikroskopische Aufnahme (30-fache Vergrößerung) des Siebdruckes einer Interdigitalstruktur auf Gewebe; Holm (links im Bild) und Kammelektroden (rechts im Bild)Das digitale Spritzdruckverfahren Chromojet ist ursprünglich für das farbige Bedrucken von schweren und dicken Materialien wie Teppichen, Badematten, Handtüchern und Filzen entwickelt worden. Mittels eines fahrbaren Druckkopfes mit verschiedenen Spritzdüsen wird dabei der Flor bis zum Grund durchgefärbt. Die Technologie erlaubt eine Pastenauflage bis zu 600 % des Warengewichtes. Mit den elektromagnetisch gesteuerten Ventildüsen, welche Durchmesser von 100–620 µm aufweisen, können Auflösungen von 25–101 dpi erreicht werden.

Generell eignet sich das Verfahren für alle Anwendungen, bei denen hohe Auftragsmengen und individuell gestaltete Druckpasten gefordert werden. Denn die Pasten liegen nicht vorgefertigt vor, sondern werden entsprechend den Anforderungen an die Faser oder an die zu erfüllende Funktion ausgewählt, rezeptiert und hergestellt. Dadurch ist es möglich, neben Farbstoffpasten auch funktionelle Pasten, wie leitfähige Polymere, oder aber Textilhilfsmittel, wie Flammschutzmittel und Hydrophobierungsmittel, zu verdrucken.

3.1.7 Pulverbeschichtung

Die Pulverbeschichtung ist eine Oberflächenveredlung für Metallteile und elektrisch leitende Werkstoffe, welche auf dem Prinzip der elektrostatischen Anziehung basiert. Elektrisch entgegengesetzt geladene Teile des Beschichtungspulvers und das zu beschichtende Werkstück ziehen sich gegenseitig an. Das Pulver wird in einer Sprühpistole elektrisch geladen. Durch Erdung des Werkstücks bildet sich ein elektrisches Feld bei einer Spannung von ca. 30–100 kV, welches die geladenen Pulverteilchen auf das Werkstück zieht. Nach der Beschichtung werden die Teile in einen Trockner gefahren und das Pulver bei Temperaturen von 150 bis 200 °C vernetzt. Das Pulver erhält nach Erwärmung die endgültige, glatte Oberfläche. Die Beschichtung erfolgt ohne Verwendung von Lösungsmitteln, wobei überschüssiges Pulver zurückgewonnen werden kann [7].

In dem Vorhaben „Partielle Pulverlackbeschichtung für textile Heizung im Outdoor- und Hygienebereich“ (KF2244212CJ3) des TITV Greiz ist diese Form der Beschichtung gemeinsam mit Partnern aus der Industrie erstmals für leitfähig strukturierte textile Substrate eingesetzt worden. Dabei wurden die leitfähigen Strukturen in Heiztextilien partiell mit Pulverlack beschichtet, so dass diese gegen äußere Einflüsse wie Feuchtigkeit geschützt sind. Basierend auf den Ergebnissen aus diesem Projekt wird im TITV Greiz eine Technologie entwickelt, bei der keine leitfähigen/metallischen Strukturen im Textil vorhanden sein müssen.

3.2 Materialien für die gedruckte Elektronik

Im Druckpastensystem sind alle Zusätze enthalten, welche zum Druckprozess inklusive Nachbehandlung benötigt werden. Außerdem kann dieses Bestandteile einschließen, welche die Gebrauchseigenschaften beeinflussen, wie beispielsweise Mittel zur Farbechtheits- und Griffverbesserung. Damit die zu druckende Farbpaste auf den Druckformen (Rasterwalze, Tampon, …) haftet und auf dem zu bedruckenden Flächengebilde nicht ausfließt, muss diese verdickt werden. Der Verdickung kommt bei den physi- kalischen und chemischen Vorgängen während des Druckens und Dämpfens eine große Bedeutung zu. Sie muss optimal auf den Druckprozess, das zu bedruckende Material und die Nachbehandlungsprozesse angepasst sein.

Die leitfähigen Inhaltsstoffe von Tinten für gedruckte Elektronik basieren heute zumeist auf organischen Materialien wie den intrinsisch leitfähigen Polymeren Polyethylendioxithiophen (PEDOT) und Polyanillin (PANI) [8]. Diese Materialien erreichen nicht die Leitfähigkeit von üblichen metallischen Leiterbahnen, haben eine eingeschränkte Stabilität gegenüber Sauerstoff (Nachlassen der Leitfähigkeit über die Zeit) und sind darüber hinaus sehr teuer.

Die Möglichkeit hochleitfähige Leiterbahnen mittels einer digitalen Druckertechnologie unter Nutzung metallischer Partikel zu erzeugen, bietet hier wesentliche Verbesserungen verglichen mit PEDOT oder PANI: eine freiere Mustergestaltung, höhere Leitfähigkeit und verbesserte Unempfindlichkeit gegen den durch Sauerstoff verursachten Abbau. Darüber hinaus ist durch das strukturierte Aufbringen einer Isolierung eine nochmals erhöhte chemische und mechanische Beständigkeit zu erwarten, als mit ungeschützten metallbasierten Systemen. Solche gekapselten Leiterbahnen sind durch diese Isolationsschicht vor ungewünschten Kontakten und vor Feuchtigkeit geschützt. Folien bzw. Membrane können bisher nur vollflächig auf eine textile Oberfläche aufgebracht werden. Für die angestrebten Anwendungen benötigt man relativ dicke Folien (> 20 µm), welche das Endprodukt bei vollflächiger Beschichtung versteifen und die Atmungsaktivität zerstören. Somit ist es für viele Anwendungen erstrebenswert, die Isolierung nicht vollflächig, sondern nur direkt über den Leiterbahnen aufzubringen. Zudem besteht ein deutliches Einsparpotential durch verminderten Materialbedarf. Diese Aufgabenstellung ist bisher allerdings in keinem industriellen Verfahren umgesetzt.

Für hochleitfähige Systeme auf metallischer Basis im Bereich des Digitaldruckes ist in der Fachliteratur aktuell eine steigende Forschungstätigkeit zu verzeichnen [9–11]. Diese setzt bei der Verwendung von Silber, aber auch Kupfer, in Form von Nanodrähten an. Im Jahr 2010 wurde durch die RAS AG die Technologie ECOS® (Ag-NW) zum Patent angemeldet und seitdem ständig weiterentwickelt. Hierbei handelt es sich um eine Technologie basierend auf Silber-Nanodrähten zum Ersatz von Indium-Zinnoxid (ITO). Bisher stellt ITO den Stand der Technik in Bezug auf transparente Elektroden dar, ist aber sehr aufwändig in der Verarbeitung. Die ECOS®-Technologie zeichnet sich durch eine höhere Leitfähigkeit und bessere Transparenz aus. Verbesserte mechanische Eigenschaften im Vergleich zum spröden Material ITO, sind aus aktuellen Anwendungen auf Folien, unter wenig nennenswerten Änderungen der elektrischen Eigenschaften, ebenso bekannt. Die Verarbeitung erfolgt relativ einfach über Sprüh- oder Inkjetprozesse. Hier besteht der nächste logische Schritt darin, die Ag-NW-Technologie auf Textilien zu übertragen. Die Silber-Nanodrähte besitzen interessante Eigenschaften, u.a. eine extrem hohe Leitfähigkeit bei geringer Anwendungskonzentration in Tinten, welche vergleichbar mit metallischem Silber [12–15] ist. Ein weiterer Vorteil ist eine mögliche optische Transparenz der abgeschiedenen Ag-NW.

Neben den polymeren und metallischen Materialien steht auch Nanokohlenstoff als robustes Material für gedruckte elektronische Anwendungen im Fokus aktueller Forschungstätigkeiten. Nachteile solcher heute gedruckten Leiterzüge sind, dass die gedruckten Leiterbahnen wenig elastisch und zudem farbig (schwarz) sind. Im Fall von gewirkten oder gestrickten Textilien ist es unumgänglich, eine gewisse Dehnbarkeit der Leiterbahnen zu erhalten. Dies stellt bei aktuell verfügbaren Tintensystemen die größte Herausforderung dar. So hergestellte Drucke sind zwar teilweise flexibel, aber nicht dehnbar oder elastisch.

Inkjetdruck ist ein flexibles und vielfältig einsetzbares digitales Druckverfahren, das mit verhältnismäßig geringem Aufwand auch im Labor- und Technikumsmaßstab durchführbar ist. Daher ist er das für die gedruckte Elektronik wohl am häufigsten eingesetzte Druckverfahren [16]. Die im Bereich der elektronischen Bauteile verwendeten elektrisch leitenden Tinten und Pasten sind jedoch meist für starre Substrate konzipiert und aufgrund ihrer Härte und Steifigkeit nicht für textile Anwendungen geeignet. Die Chromojet-Technologie stellt eine zweite leistungsfähige Drucktechnologie dar, welche höhere Tintenmengen applizieren kann, aber bislang nur bedingt für die Herstellung von gedruckten Leiterbahnen eingesetzt werden kann [17].

Damit elektrisch leitfähige Partikel überhaupt mit den genannten Technologien verdruckt werden können, müssen diese fein verteilt im Medium vorliegen und durch Zugabe von Dispergatoren vor Agglomeration geschützt werden. Die Stabilisierung geschieht durch elektrostatische Kräfte und/oder sterische Hinderung. Bei der Formulierung einer Drucktinte spielen u. a. die Viskosität und die Oberflächenspannung als auch die Partikelgröße und das Zetapotential eine maßgebliche Rolle. Diese den Drucktinten zugrundeliegenden Parameter sind durch die Art des Druckverfahrens und des Druckkopfes festgelegt. Die Parameter liegen dabei innerhalb sehr enger Grenzen und müssen eingehalten werden. Die meisten Tintenformulierungen für Inkjet-Anwendungen weisen Viskositätswerte von unter 6 mPas und Oberflächenspannungen von ca. 40 mN/cm und Partikelgrößen von weniger als 0,8 µm auf. Für die Chromojet sind Viskositäten bis ca. 500 mPas und Partikelgrößen bis 30 µm möglich. Aktuell am Markt verfügbare elektrisch leitfähige Tinten für textile Anwendungen besitzen dadurch Oberflächenwiderstände von R > 10 Ω/sq. Dies ist abhängig von Warenvorbehandlung und Anzahl der Überdrucke. Meist ist zum Erreichen einer ausreichenden elektrischen Leitfähigkeit ein bis zu 10faches Überdrucken erforderlich. Nach dem Drucken der Tinten müssen darüber hinaus die verwendeten Stabilisierungsmittel wieder entfernt werden, damit die metallischen Partikel sich vollständig berühren, was Voraussetzung für eine hohe Leitfähigkeit ist. Die bislang ver- wendeten Stabilisatoren (vornehmlich Polyvinylpyrrolidon [PVP]) in den elektrisch leitfähigen Tinten machen Fixier-/Sintertemperaturen von bis zu 190 °C erforderlich. Damit ergeben sich Probleme in der Anwendbarkeit auf den meisten textilen Materialien. Mit Hilfe thermisch instabiler Dispergiermittel und der Reduzierung der Dispergiermittelmenge lassen sich grundsätzlich Tinten mit besonders niedriger Sintertemperatur und besonders guter elektrischer Leitfähigkeit herstellen. Bei Silber-Nanodrähten spielt zur Erzeugung leitfähiger Strukturen der Kontakt zwischen den Drähten an Kreuzungspunkten eine wesentliche Rolle.

3.3 Druckvorbehandlung ermöglicht Haftung und Konturenschärfe

Die Warenvorbehandlung beeinflusst das Druckergebnis ausschlaggebend, insbesondere beim Digitaldruck. Dies wurde in verschiedenen Studien untersucht [18–22], bisher vorrangig für den Farbdruck. Erste Untersuchungen erfolgten bereits für den funktionellen Druck. Ohne vorherige Imprägnierung der Druckware mit geeigneten Chemikalien kann bei der Applikation der dünnflüssigen Drucktinten ein starkes Spreiten und Penetration auf dem Textil erfolgen, was eine Verschlechterung der Konturenqualität und eine Verminderung der applizierten Tintenmaterialmengen auf der Warenoberfläche zur Folge hat. Hinzu kommt, dass, verglichen mit dem konventionellen Direktdruck, nur ein Bruchteil an Chemikalien bzw. Farbstoff appliziert wird [23, 24], wodurch häufig keine brillanten Druckmuster erhalten werden [25]. Zur Verbesserung der Druckqualität im Sinne eines Oberflächendrucks wird daher in mehreren Patenten die Imprägnierung der Druckware mit Verdickungsmitteln und qua- ternären Stickstoffverbindungen empfohlen [26–28].

A. Ahmed und B. Kramrisch [29–33] sowie R. Schneider und R. Klaas [34, 35] untersuchten, wie die Warenvorbehandlung mit Verdickungsmitteln das Zerfließen der Druckmuster beim Inkjetdruck beeinflusst. Die Grundvoraussetzung für ein gutes Druckbild ist eine vergleichbare Oberflächenspannung von Substrat und Tinte. In solchen Fällen werden Kontaktwinkel, speziell Tropfenrandwinkel, zwischen 90° und 120° erhalten, die sich generell positiv auf die Druckqualität auswirken. Aufgrund der Kapillarität ergibt sich aber oft ein richtungsabhängiges Ausfließen der Drucke in Kett- und Schussrichtung, was meist durch die unterschiedliche Garndrehung bedingt ist. Durch Imprägnierung mit Verdickungsmitteln konnte das Ausfließen der Drucke so weit reduziert werden, dass scharfe Druckpunkte entstanden. Es wird vermutet, dass das Spreiten durch Auffüllen der Kapillarhohlräume mit Verdickern unterbunden wird. Neuerdings findet daher auch die gezielte Hydrophobierung als Vorbehandlungsmaßnahme Anwendung. Es zeigte sich, dass bei einem Randwinkel von ca. 120° besonders konturenscharfe Drucke erhalten werden, sofern keine kapillaren Kräfte im Vordergrund stehen. Andere Vorbehandlungsmaßnahmen, wie beispielsweise die Plasma- oder Coronabehandlung, führen im Wesentlichen zu einer Hydrophilierung und Erhöhung der Oberflächenspannung des Substrats, wodurch das Substrat leichter benetzt werden kann. Dies stellt einen Lösungsansatz für stark hydrophobe und schwer benetzbare Substrate dar. Für hydrophile Substrate führt diese Art der Vorbehandlung aufgrund der Erhöhung der Oberflächenspannung zu einer noch besseren Benetzbarkeit, was einer hohen Konturenschärfe entgegensteht.

Der Zusammenhang zwischen Druckqualität, Vorbehandlung und Substrateigenschaften gestaltet sich sehr komplex, da hierfür mehrere Faktoren (Saugfähigkeit des Substrats, Farbstoffaffinität, applizierte Tintenmenge sowie Viskosität und Oberflächenspannung) ursächlich erscheinen. Die Druckqualität kann aber anhand von dynamischen Randwinkelmessungen und durch die Bestimmung der Sauggeschwindigkeit bei geringer Benetzungszeit (etwa 10 s) (Steighöhenmethode) vorhergesagt werden. Im Rahmen des Forschungsvorhabens wurden mehrere Methoden und Werkzeuge sowohl zur automatisierten Substratcharakterisierung als auch Druckbildbewertung (siehe Abb. 2) entwickelt und ein Softwaresystem für das Management der Daten und deren intelligente Auswertung und Nutzung eingerichtet. So wurde der Steighöhentest mit Hilfe einer Videoaufzeichnung und einer neu entwickelten Software automatisiert. Im Ergebnis liegt eine Software vor, die die zeitliche Veränderung der Steighöhe über die visuelle und infrarote Videoerfassung und zusätzlich die zeitlichen Verläufe der mitlaufenden Tinten erfassen kann. Mithilfe der Software können sowohl die Homogenität des Benetzungsverhaltens als auch die Sauggeschwindigkeit und die Farbstoffaffinität quantifiziert werden [21].

Abb. 4: Leitfähiger Druck von Leiterbahnen mit 1,5 mm Breite und einem Abstand von 1 mm mit Silberfarbe 392.000 der Dr. Otmar Recktenwald Consulting auf Trägermaterial (links: Foto, rechts: mikroskopische Aufnahme)

4 Erzeugen leitfähiger Strukturen auf textilen Substraten

4.1 Siebdruck

Wie leitfähig gedruckte Strukturen sind, ist von der effektiven Auftragsmenge des leitfähigen Materials abhängig. Heutige Drucktechnologien zur Applizierung von leitfähigen Strukturen beruhen daher mittelbar [36] bzw. unmittelbar zumeist auf Siebdruck mit hochviskosen Pasten. Diese basieren vorrangig auf Dispersionen von Mikropartikeln aus Silber [37–43] in Verbindung mit Bindersystemen.

Beispielsweise hat die Benecke-Kaliko Group, ein Geschäftsbereich der ContiTech AG, eine oberflächenintegrierte Fahrzeugheizung aus einem patentierten Werkstoff entwickelt, welcher leitfähig ist und Wärme erzeugen kann, ohne dafür einen Heizdraht zu gebrauchen. Die leit- und streichfähige Polymermischung wird mittels Siebdruckverfahren auf das Oberflächenmaterial aufgebracht. Anwendungen finden sich vor allem in Sitzen, Lenkrädern, Armlehnen, Türverkleidungen oder Fußmatten [44].

Mit dem Siebdruckverfahren sind hohe Auftragsmengen möglich, jedoch können nur ebene flache Textilflächen bedruckt werden. Zudem ist die Schablonenherstellung mit vielen Arbeitsschritten verbunden. Dies macht das Verfahren bei schnellen Rapportwechseln sehr träge und kostenintensiv. Nachteilig sind außerdem die Kosten für den Lagerbedarf der angefertigten Schablonen. Das Muster oder dessen Größe zu ändern, ist im laufenden Prozess mit dieser herkömmlichen Methode nicht möglich. Hinzu kommt, dass der Pigmentgehalt der Druckpasten limitiert ist.

Hohe elektrische Leitfähigkeit wird durch Siebdruckverfahren mit hoch-silbergefüllten Pasten realisiert. Dazu werden die Partikel in eine geeignete Stammverdickung eingearbeitet, verdruckt und anschließend getrocknet und kondensiert. Um die Druckpasten zu applizieren, eignen sich Siebe mit 120 mesh. Die Verwendung eines gröberen Siebes mit 48 mesh und die Verwendung eines Grundstriches zur Vereinheitlichung der jeweiligen Oberflächenstruktur verhindern, dass die leitfähigen Partikel auf die Rückseite des Trägermaterials durchschlagen. Dies stellt sicher, dass sich mehr leitfähige Partikel nach Kondensation der Schicht berühren, was eine höhere Leitfähigkeit gewährleistet.

Die Abbildung 3 zeigt eine mikroskopische Aufnahme des Siebdruckes auf einem Gewebe. Die Aufnahme zeigt eine häufige Problematik beim Siebdruck auf Textilmustern. Aufgrund des geringen Schichtauftrages beim Siebdruck gibt es besonders bei rauen Textiloberflächen mit markanter Struktur Probleme bei der Beschichtung. Die Siebdruckpaste befindet sich auf dem Textil vorrangig auf den höchsten Erhebungen des Gewebes. In den Vertiefungen des Gewebes fehlt teils die Siebdruckpaste, wodurch es zu Unterbrechungen in der Leiterbahn kommt. Benötigt wird ein Gewebe mit hoher Fadendichte, glatter Oberfläche und angepasster Hydrophobie (Oberflächenspannung). Sind die Saugeigenschaften eines Textils stark hydrophil, so führt das zu Problemen bei Funktionsdrucken (z. B. Leiterbahnen/Antennenstrukturen mit festgelegten filigranen Leiterbahnbreiten und -abständen). Die Siebdruckpaste dringt zu stark in das Textil ein, die Kantenschärfe verringert sich. Zwischen Leiterbahnen kann es folglich zu Kurzschlüssen kommen. Bei hohen hydrophoben Eigenschaften der Textiloberfläche erfolgt wiederum keine oder eine unzureichende Benetzung der zu erzeugenden Schicht.

Im Projekt „MoMiTeX“ sind seitens des Tochterunternehmens des TITV Greiz, der imbut GmbH, daher weiterführende Entwicklungen zu elektrisch leitfähigen Siebdrucken auf Vlies erfolgt [45].

Während mit leitfähigen Pigmenten wie versilberten Kupferflakes der Eckart GmbH oder silberbeschichteten Kupferpigmenten der Colux GmbH nur Schichten mit vergleichsweise hohem elektrischen Widerstand erreicht werden, weisen Drucke mit der Silberfarbe 392.000 der Dr. Otmar Recktenwald Consulting Oberflächenwiderstände von 3–5 Ω/sq. auf.

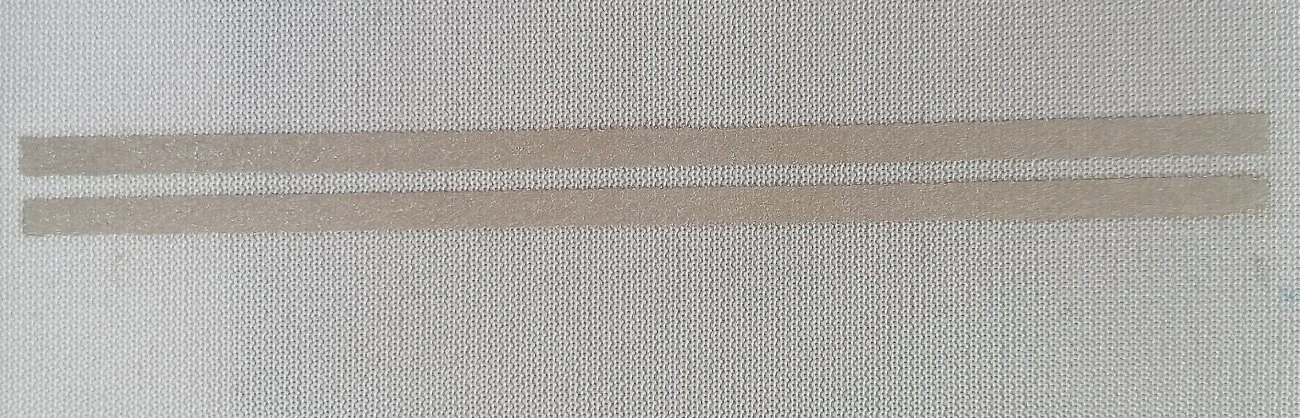

Im genannten Projekt werden zudem Untersuchungen zu optimalen Breiten und Abständen von Leiterbahnen beschrieben. Leiterbahnen mit 1,5 mm Breite und einem Abstand von 1 mm sind konturenscharf und kurzschlussfrei realisiert worden (Abb. 4). Es wird zusätzlich eine deutliche Verbesserung der Knickbruchbeständigkeit der gedruckten Strukturen erreicht.

Abb. 5: Links: gedruckte Interdigitalstruktur, rechts: gedruckte Heizstruktur

4.2 Digitaldruckverfahren Inkjet und Chromojet

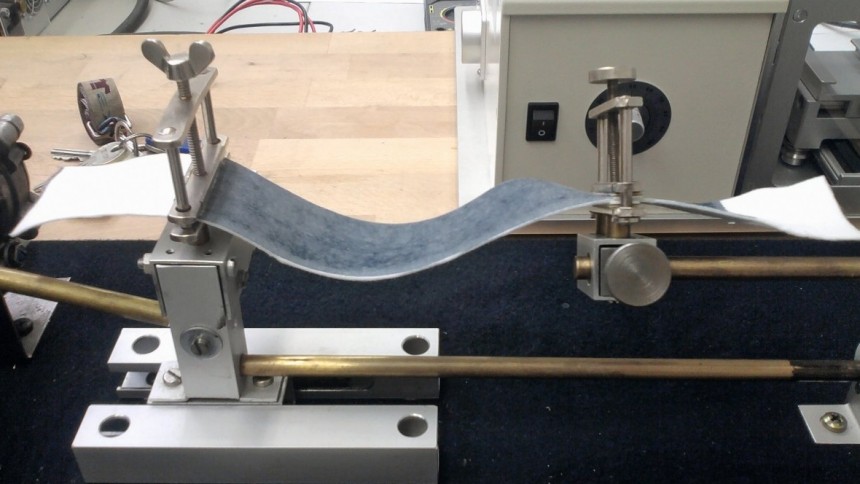

![Abb. 6: FLEX-O-MAT mit Prüfling [18] Abb. 6: FLEX-O-MAT mit Prüfling [18]](/images/stories/Abo-2021-05/thumbnails/thumb_gt-2021-05-0060.jpg) Abb. 6: FLEX-O-MAT mit Prüfling [18]Vorteile der Digitaldruckverfahren gegenüber dem Siebdruck sind eine schnelle Bearbeitung und hohe Reproduzierbarkeit [46]. Um diese für die Applikation von Funktionspigmenten nutzen zu können, müssen technisch relevante Parameter wie Düsendurchmesser des Druckers und Korngröße der Pigmente berücksichtigt werden. Beim Inkjet-Druck liegen die Düsendurchmesser bei 20 bis 100 µm [47]. Im Fall des Chromojet-Druckes wird mit Düsengrößen von 125 µm bis 620 µm gearbeitet [48].

Abb. 6: FLEX-O-MAT mit Prüfling [18]Vorteile der Digitaldruckverfahren gegenüber dem Siebdruck sind eine schnelle Bearbeitung und hohe Reproduzierbarkeit [46]. Um diese für die Applikation von Funktionspigmenten nutzen zu können, müssen technisch relevante Parameter wie Düsendurchmesser des Druckers und Korngröße der Pigmente berücksichtigt werden. Beim Inkjet-Druck liegen die Düsendurchmesser bei 20 bis 100 µm [47]. Im Fall des Chromojet-Druckes wird mit Düsengrößen von 125 µm bis 620 µm gearbeitet [48].

Beim Inkjet-Druck ist die Auftragsmenge der Tinten durch die hohe Saugfähigkeit von Textilien zu gering bzw. sind die verfügbaren Partikel für den Druckkopf zu groß. So lassen sich Funktionspigmente nicht ohne Weiteres im Digitaldruck applizieren, da die Pigmentgrößen im Mikrometerbereich liegen (Silberpigmente in hochleitfähigen Siebdruckpasten 1–20 µm, Nachleuchtpigmente 5–30 µm, elektrolumineszierende Pigmente 10–60 µm, photochrome, thermochrome und elektrochrome Pigmente 0,5–20 µm, anorganische Fluoreszenzpigmente für LED 1–20 µm, magnetisierbare Pigmente 0,5–30 µm) [49, 50]. Die Pigmentgrößen müssen deutlich kleiner sein, als der Durchmesser der Düsen des Digitaldruckers. Im Fall eines Düsendurchmessers von 20 µm bei einem Inkjetdrucker können Pigmente bis zu einer Größe von 300 nm verarbeitet werden [47]. Bei größeren Pigmenten besteht die Gefahr der Agglomeration im Düsenkopf, was zum Verstopfen der Düsen führt.

Im Gegensatz zum Inkjet-Druckverfahren gelingt es, mit dem Chromojet-Spritzdruckverfahren leitfähige Substanzen auf Textilien so aufzudrucken, dass ausreichend hohe Auftragsmengen erreicht werden, um definierte Leitfähigkeiten zu erfüllen [17]. Besonderer Vorteil des Verfahrens ist, dass sich individuelle Layouts leitfähiger Strukturen realisieren lassen. Die Druckpasten werden speziell an die verschiedenen textilen Substrate angepasst und für die jeweilige Applikation hergestellt. Auf diese Weise können die Konturenschärfe des Druckes, der Abstand zwischen den Leiterbahnen sowie die für die gewünschte Leitfähigkeit notwendige Schichtdicke gezielt beeinflusst werden. Die ermittelten rheologischen, textilphysikalischen und elektrischen Parameter der leitfähig strukturierten Textilien bestätigen die erfolgreiche Entwicklung.

4.2.1 Intrinsisch leitfähige Polymere

![Abb. 7: Chromojet-Druckkopf mit Bypass-Technologie [51] Abb. 7: Chromojet-Druckkopf mit Bypass-Technologie [51]](/images/stories/Abo-2021-05/thumbnails/thumb_gt-2021-05-0061.jpg) Abb. 7: Chromojet-Druckkopf mit Bypass-Technologie [51] Im ersten Entwicklungsschritt sind intrinsisch leitfähige Polymere (ICP, z. B. Clevios) als Additive zur Druckpaste beigemischt worden, um die Vorgaben zur maximalen Partikelgröße leicht einhalten zu können.

Abb. 7: Chromojet-Druckkopf mit Bypass-Technologie [51] Im ersten Entwicklungsschritt sind intrinsisch leitfähige Polymere (ICP, z. B. Clevios) als Additive zur Druckpaste beigemischt worden, um die Vorgaben zur maximalen Partikelgröße leicht einhalten zu können.

ICP sind Kunststoffe mit metallischen Eigenschaften. Anders als Metalle, welche bei der Herstellung dünner Schichten meist spröde sind, können sie in vielen Bereichen flexibler eingesetzt werden. Die Partikelgrößen liegen im Nanometerbereich. ICP, wie PEDOT (Clevios), können für die Ausrüstung und Beschichtung von Textilien eingesetzt werden, um bspw. antistatische Effekte oder eine Grundleitfähigkeit zu erzielen.

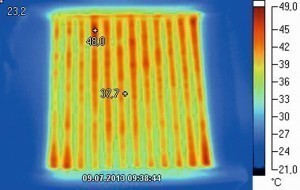

Durch entsprechende Rezeptierung der Druckpasten ist es gelungen, PEDOT mit der Chromojet-Technik auf vorbehandelten Polyestervliesstoffen zu verdrucken und Leitfähigkeit nachzuweisen. Der elektrische Widerstand der gedruckten Strukturen wird mittels Impedanzspektroskopie und 4-Punkt-Messung ermittelt. Durch Zugabe von Leitfähigkeitsverstärkern (Dimethylsulfoxid) können Flächenwiderstände unter 100 Ω/sq. erreicht werden, wobei sich mit neueren PEDOT-Entwicklungen noch deutlich bessere Leitfähigkeiten erzielen lassen. Um das Potenzial der leitfähigen Drucke auf textilen Substraten mit leitfähigen Polymeren zu zeigen, sind mittels Chromojet-Technik sowohl ein Berührungssensor als auch eine Heizstruktur als Demonstratoren aufgebaut worden (siehe Abb. 5), wobei die Langzeitstabilität der ICP bei thermischer Belastung eingeschränkt ist. Für den Berührungssensor ist eine Interdigitalstruktur gedruckt worden. Interdigitalstrukturen lassen sich individuell in verschiedene Produkte integrieren und ermöglichen dadurch neue Lösungen für die Konfektion von Smart Textiles.

Gebrauchsbelastung gedruckter leitfähiger Strukturen

Die Simulation von Tragebelastungen und Untersuchungen zur Knick-Bruch-Beständigkeit belegen, dass die gedruckten Funktionen über einen längeren Zeitraum einsatzfähig sind.

Um die Biegefestigkeit beurteilen zu können, ist im TITV Greiz das Prüfgerät „FLEX-O-MAT“ entwickelt worden. Mit dem Gerät werden über einen Kurbelantrieb periodisch wiederkehrende Bewegungen erzeugt. Das Textil wird sowohl auf dem angetriebenen hin- und herfahrenden Rollbock auf der Antriebsseite eingespannt, als auch statisch festliegend auf der Gegenseite. Die beiden Festpunkte werden gegeneinander gefahren, um die Biege- bzw. Knickbelastungen in hoher Zahl auszuführen und zu zählen. Zusätzlich wird eine periodische Torsionsbewegung am Prüfling durchgeführt. Dabei wird ein weiteres Kurbelwerk zugeschalten, vgl. Abbildung 6. Nach der Belastung mit 30.000 Touren erhöhen sich die Widerstandswerte der belasteten Proben (PEDOT, ohne Leitfähigkeitsverstärker) nur geringfügig um ca. 40 Ω/sq., vgl. Tabelle 1.

Werden verschiedene Bindersysteme als Vorbehandlung auf die textilen Trägermaterialien appliziert, verbessert dies die Reib- und Waschechtheiten der gedruckten leitfähigen Strukturen deutlich.

| Probe | Widerstand vor der Belastung | Widerstand nach 30.000 Touren |

| PEDOT Probe 1 | 6432 Ω/sq. | 6468 Ω/sq. |

| PEDOT Probe 2 | 4568 Ω/sq. | 4606 Ω/sq. |

4.2.2 Leitfähige Partikel

Im nächsten Entwicklungsschritt ist die Leitfähigkeit der gedruckten Strukturen gesteigert worden. Dazu wurden zwei Wege verfolgt: Zum einen wurden Druckpasten entwickelt, die sowohl leitfähige Pigmente als auch ICP enthalten. Zum anderen wurde mit Druckpasten gearbeitet, bei denen nur leitfähige Pigmente in Bindersysteme eingearbeitet werden.

In beiden Fällen wurden leitfähige Partikel (Kohlenstoff, Silber) in Chromojet-Pasten eingebracht. Mit der Chromojet-Technologie können metallische Zusätze nur dann verdruckt werden, wenn sie mikro- bzw. nanoskalig sind. Zudem erfordert dies eine spezielle Bypass-Technologie (Abb. 7), um zu verhindern, dass die leitfähigen Partikel in der Druckpaste im Vorlagebehälter des Chromojet-Druckers sedimentieren.

Folgende leitfähige Materialien/Partikel wurden im Rahmen der Forschungsarbeiten [51] als potenzielle Additive für die Druckpasten charakterisiert (vgl. Tab. 2). Ein wesentliches Merkmal bei der Auswahl bildet die Partikelgröße der Additive. Aufgrund der oben genannten Einschränkungen dürfen sphärische Partikel max. 20 µm aufweisen, faser- bzw. drahtförmige Partikel eine max. Länge von 20–40 µm sowie einen max. Durchmesser von nur 10–60 nm.

Zur Herstellung der Druckpasten sind verschiedene Textilhilfsmittel notwendig. Ausreichend hohe Gebrauchsechtheiten erfordern Binder und Fixierer. Verdicker dienen dazu, die Pasten verdrucken zu können.

Versuche mit Modellpasten, welche andere nicht leitfähige Substanzen wie Pigmentfarbstoffe mit Partikeln ähnlicher Größe enthalten, erlauben die Auswahl geeigneter Textilhilfsmittel. Diese grundlegenden Untersuchungen werden in den Laboren des TITV Greiz materialsparend mittels des Table-Top-Druckers (J. Zimmer Maschinenbau GmbH, Kufstein, Österreich) realisiert. In mehreren Versuchsreihen zeigt das Produkt Tanajet EP 4010 (TANATEX Chemicals B.V., Ede, Niederlande) durchweg positive Ergebnisse während des Drucks und ein allgemein gutes Handling. Die befürchtete Verstopfung der Druckdüsen aufgrund vorzeitiger Vernetzung des Binders wird nicht beobachtet. Auch nach 8 Stunden durchgehendem Druck entsteht ein sauberes Druckbild.

Aufbauend auf diesen Ergebnissen wurden zunächst Rezepturen mit unterschiedlich hohen Kohlenstoffanteilen (Graphit) erarbeitet, um hochleitfähige Pasten zu entwickeln. Im weiteren Verlauf der Arbeiten wurden weitere hochleitfähige Pasten auf Basis von Silberflakes und -pulver sowie Silber-Nanodrähten entwickelt.

Während die Kohlenstoffpartikel und die Silberflakes und -pulver zu Verstopfungen an den Düsen und Filtern des Chromojet-Spritzdruckers führen, lassen sich Pasten mit Silber-Nanodrähten erfolgreich verdrucken.

Silber-Nanodrähte (AgNWs) stellen einen Quantensprung der technologisch verfügbaren Materialien dar. Mithilfe eines Minimums dieses Materials kann eine hohe elektrische Leitfähigkeit erzielt werden. Damit kann eine neue Generation an Leitpasten, leitfähigen Tinten, Polymeren und Beschichtungen entstehen, die auch für die Textilindustrie vielversprechende Ansätze zeigt. Dies bietet z. B. neue Möglichkeiten für die Synthese von elektrischen Einheiten mit Textilien. Bislang konnte die Textilbranche weder auf transparente noch auf flexible, leitfähige Schichten zugreifen.

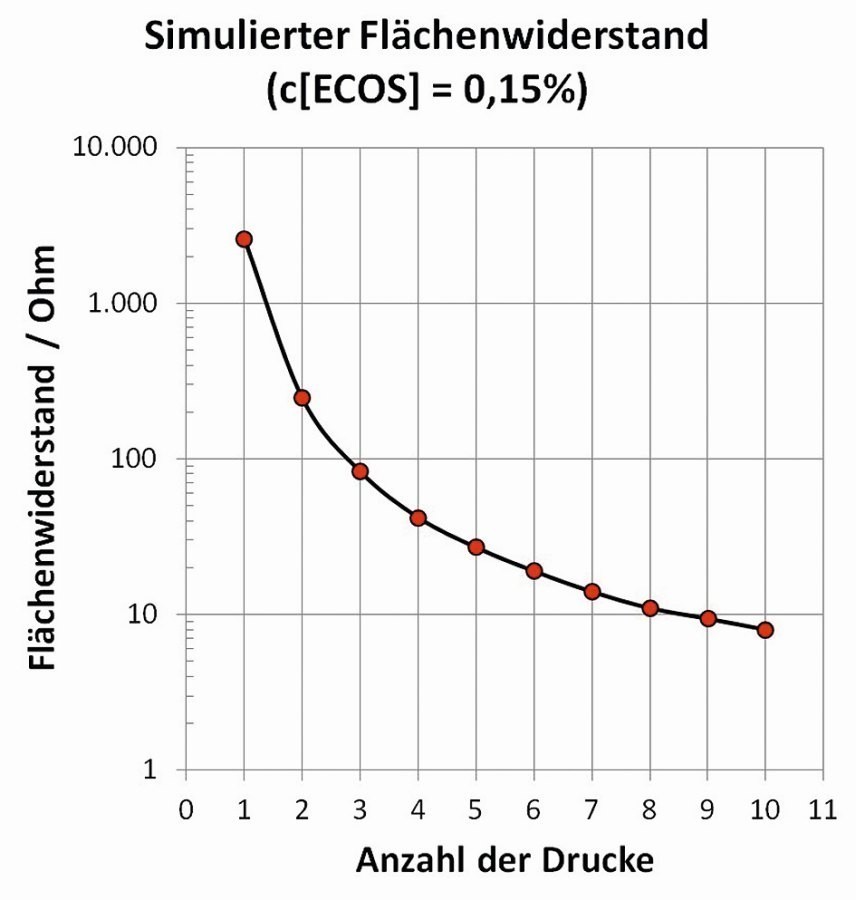

Mit AgNWs wurde unter Verwendung des von RAS AG (Regensburg) eingesetzten Produktes ECOS® die 4 %ige Ausgangslösung auf 0,15 % verdünnt. Hier hat sich erstmals gezeigt, dass sich diese Dispersion auf dem Chromojet Table-Top-Drucker verdrucken lässt. Danach wurden die Druckversuche mit der 0,15 %igen Lösung auf der Chromojet-Anlage ohne das Bypass-System wiederholt und auf deren Reproduzierbarkeit geprüft. Das Bypass-System kam noch nicht zum Einsatz, da hier die für den Druck notwendige Mindestmenge um ein Vielfaches höher ist und das Austauschen eventuell verstopfender Düsen sich als wesentlich aufwendiger erweist. Zudem neigt die verdünnte Dispersion mit 0,15 % erst nach längeren Standzeiten (15–20 min) zur Sedimentation.

Die Versuche zeigen, dass sich die 0,15 %ige ECOS-Dispersion selbst mit einem Düsendurchmesser von 150 µm noch ohne Verstopfungsprobleme verdrucken lässt. Allerdings besitzen die Drucke keine reproduzierbare Leitfähigkeit.

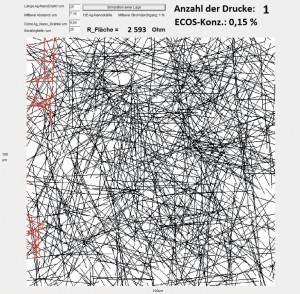

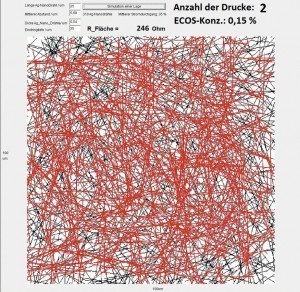

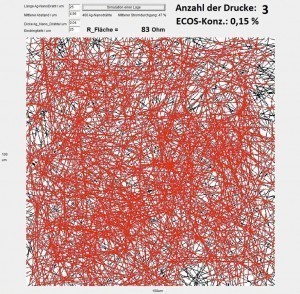

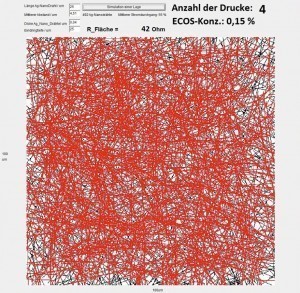

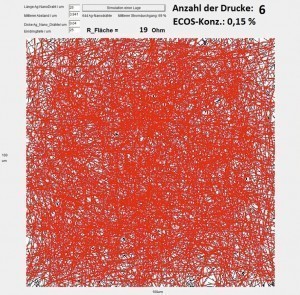

Simulationen zeigen für geringe Metallfaserkonzentrationen, dass sich trotz eines homogenen Druckauftrags bei zu großen mittleren Abständen der Silber-Nanodrähte zum Teil leitfähige Inseln ausbilden, die letztlich nicht zur Leitfähigkeit zwischen den Kontaktstellen beitragen. Zudem erfolgt das Ausbilden der leitfähigen Pfade stochastisch (Abb. 8). Für die Simulation wurde zunächst der mittlere Abstand der 25 µm langen Silber-Nanodähte mit einem Durchmesser von 40 nm entsprechend der Auftragsmenge und dem Gehalt von 0,15 % AgNWs in der Tinte bestimmt, bevor die Drähte entsprechend mit stochastischer räumlicher Ausrichtung verteilt wurden. Anschließend ermittelte das im Rahmen des Forschungsvorhabens erarbeitete Simulationsprogramm die sich ergebenden leit- fähigen Pfade und berechnete die zu erwartenden Flächenwiderstände für den Druck. Für geringste Auftragsmengen lieferte die Simulation mit homogen verteilten idealen AgNWs, die lediglich in ihrer räumlichen Ausrichtung stochastisch verteilt sind, Flächenwiderstände, die sich von Simulation zu Simulation für eine 1000 x 1000 µm große Fläche um 1–2 Größenordnungen (1–100 kΩ/sq.) unterscheiden. Die Simulation von Mehrfachdrucken ermittelte dagegen zunehmend konstantere Flächenwiderstände. Für einen 10fachen Druck liegt der Erwartungswert bei 5–11 Ω/sq., also letztlich bei einem Mittelwert von 8 Ω/sq. der mittels eines 10fachen experimentellen Drucks bestätigt werden konnte.

Die Druckversuche bestätigen darüber hinaus die aus den Simulationen vorhergesagten, relativ niedrigen Flächenwiderstande von 1 Ω/sq. für eine direkt verdruckte, 4-%ige ECOS®-Dispersion. Auch eine 3 %ige Dispersion der Silber-Nanodrähte erweist sich als düsengängig.

Mit der 3 %igen AgNW-Dispersion lassen sich Flächen- widerstände von bis zu 1 Ω/sq. und im Mehrfachdruck durchaus auch Flächenwiderstände von 0,2 Ω/sq. (5fach Druck) realisieren, wie sie für elektronische Schaltungsträger notwendig sind.

Allerdings ist die Sedimentation der AgNW-Dispersion bei diesen Konzentrationen ohne Bypass-Technologie nicht mehr handhabbar. Bei Druckunterbrechung und selbst bei zu geringer Auftragsmenge besteht die Gefahr, dass sich die Dispersion in den Zuleitungen entmischt.

|

Nr. |

Produktname |

Hersteller |

Basis |

Teilchen- größe |

Ausgangs- widerstand |

leitfähiger Anteil |

|

1 |

Star Shield AH 1033 |

Nanotechnology bvba |

Silberglas- hohlkugeln |

10 µm |

< 1 mΩ |

33 % Ag |

|

2 |

Kolloidgraphit 43019/A |

Thielmann Graphite |

Kohlenstoff |

6 µm |

k. A. |

99,8 % C |

|

3 |

eConduct Copper 042500 |

Eckart GmbH |

Silber-/ Kupfer- Flakes |

1–2 µm D10 3–5 µm D50 5-13 µm D90 |

k. A. |

25-28 % Ag |

|

4 |

Leitfähige Silberfarbe 392.000 |

Dr. Otmar Recktenwald Consulting |

Silber |

k. A. |

k. A. |

100 Ag |

|

5 |

ECD0CC, 3 wt% Silber |

ras materials GmbH |

Nano-Silber- drähte |

30–50 nm, Länge: 10–40 µm |

4 µm Film: 80100 Ω/sq. |

3 wt% Ag |

|

6 |

ES-4 |

DODUCO GmbH |

SilberFlakes |

6–50 µm |

k. A. |

> 99,7 Ag |

|

7 |

AGP V0180-7 |

DODUCO GmbH |

Silberpulver |

20–40 µm |

k. A. |

> 99,9 Ag |

4.3 Pulvertechnologie

Für zahlreiche Anwendungen im Bereich der Smart Textiles stoßen die bisher genannten Druckverfahren an ihre Grenzen, insbesondere bei besonders hohen Füllmengen an Funktionspigmenten. Diese werden bisher, wenn überhaupt, nur im Siebdruck erreicht. An dieser Stelle setzt ein neuartiges Verfahren an, welches im TITV Greiz erforscht wird – das bereits erwähnte selektive Lasersintern von leitfähigen Pulvergemischen.

Dabei wird ein Pulvergemisch, bestehend aus Funktionspigmenten und einem entsprechenden Binder (Pulverlack), auf das textile Substrat aufgetragen und mittels Laser nur dort thermisch fixiert, wo die Funktion auf der Oberfläche des Textils benötigt wird. Überschüssiges Pulvergemisch wird zurückgewonnen. Im letzten Prozessschritt folgt ein thermisches Pressen unter Druck, um neben der stoffschlüssigen eine formschlüssige Verbindung zwischen Beschichtung und textilem Substrat zu erhalten. Als Pulverlack dient ein thermoplastischer Kunststoff. Die Leitfähigkeit der Schichten beruht auf der Zugabe von Silberpigmenten.

Abb. 8: Simulation von Silbernanodrahtdrucken, a) Simulierter Flächenwiderstand in Abhängigkeit von der Anzahl der Drucke, b–g) Simulation der Verteilung der Nanodrähte (mit dem eigens dafür im Rahmen des Projektes entwickelten Simulationsprogramm)

In ersten Vorversuchen wurden Flächenwiderstände unter 0,3 Ω/sq. erreicht. Die erzeugten Leiterbahnen sind flexibler und knickbruchbeständiger als die blitzlichtbehandelter Flexodrucke [5].

Für vergleichende Versuche erfolgte der Auftrag der Pulvermischung zunächst ähnlich wie beim Siebdruck mit einer Schablone, welche die leitfähige Struktur abbildet. Die Schablone wurde auf der Textiloberfläche ausgerichtet und das Pulvergemisch mittels einer Rakel durch die Schablone auf die Textiloberfläche aufgebracht, wodurch die leitfähige Struktur entsteht. Es folgen eine temporäre Fixierung im Ofen sowie eine Nachfixierung während einer Druckbeaufschlagung der erzeugten Beschichtung. Die Pulverrakelhöhe beträgt dabei 290 µm, der Gehalt an Silberpigmenten 50 wt% (Abb. 9).

Gegenüber den Versuchen zum Pulverauftrag mit Schablone wurde bei der Lasertechnologie die Beschichtung mittels Laserstrahl temporär fixiert. Es handelt sich um ein neuartiges Verfahren des TITV Greiz, welches derzeit an verschiedenen Pulvergemischen getestet wird. Auf das textile Substrat wurde mittels einer Schablone mit Rechteckaussparung und einer Rakel eine Pulverschicht mit definierter Schichtdicke (290 µm) aufgetragen. Der Laserstrahl bewegte sich entsprechend der zu erzeugenden Kontur über die Pulverfläche, wodurch diese gesintert und am Substrat angebunden wurde. Anschließend wurde das nicht-fixierte Pulver entfernt und die Kontur unter Druck bei einer Temperatur von 185 °C für 70 s nachfixiert.

Abb. 9: Oben: Mit Hilfe von Schablonen aufgetragene und thermisch fixierte leitfähige Pulverbeschichtung mit einem Gehalt an Silberpigmenten von 50 wt-% und einer Pulverrakelhöhe von 290 µm, Unten: Mittels Lasersintern erzeugte Leiterbahnen mit einem Gehalt an Silberpigmenten von 65 wt-%

Die Laserfixierung wurde mit dem Laser „ZING 3060“, einer Leistung von etwa 12 W und einem Scanspeed von bis zu 100 % durchgeführt.

Um die Porosität der Schichten zu reduzieren, wurde die Schichtdicke (Pulverrakelhöhe) auf 380 µm erhöht. Der um 20 wt% auf 70 wt% gesteigerte Silbergehalt lieferte schließlich gleichmäßig dichte Schichten. Dies führte gleichermaßen zu einer höheren Leitfähigkeit der applizierten Schichten. Auf diese Weise wurde der Flächenwiderstand der Strukturen von 168 mΩ/sq. auf 23 mΩ/sq. abgesenkt. Ein höherer Gehalt an Silberpigmenten führte zu geringeren Flächenwiderständen und folglich zur verbesserten elektrischen Leitfähigkeit der aufgebrachten Schichten.

Der Steigerung des Silbergehaltes sind allerdings Grenzen gesetzt. Das aufgerakelte Pulvergemisch muss einen bestimmten Mindestgehalt an Binder aufweisen, um die Silberpartikel fixieren zu können und den textilen Charakter des Werkstoffverbundes (Textil und Beschichtung) zu erhalten. Niedrigere Binderanteile führen zu einer schlechteren Vernetzung und Fixierung der Schicht. Des Weiteren sinkt die Flexibilität und Oberflächenqualität. Eine besondere Herausforderung ist es, nicht laserfixierte Pulverreste zwischen den Konturen auf der Textiloberfläche zu entfernen. Zwischen den Konturen wurde aber keine Leitfähigkeit festgestellt, was dafür spricht, dass die Silberpartikel keinen durchgehenden Kontakt untereinander haben.

5 Zusammenfassung

Mit dem selektiven Lasersintern von leitfähigen Pulvergemischen steht neben Siebdruck, Inkjet- und Chromojet-Spritzdruck ein im TITV Greiz entwickeltes neues Verfahren für die Herstellung digital erzeugter leitfähiger Strukturen auf textilen Substraten zur Verfügung.

Mit Hilfe abgepasster Pulvermischungen aus einem Binder und leitfähigen Pigmenten sind leitfähige Schichten mit Flächenwiderständen im mΩ-Bereich zugänglich. Die erzeugten Leiterbahnen sind dank der Verwendung eines thermoplastischen Kunststoffes als Binder flexibler und knickbruchbeständiger als blitzlichtbehandelte Flexo- drucke.

Mit dem Chromojet-Spritzdruckverfahren und entsprechend angepassten Tinten auf der Basis von Silber-Nanodrähten können gedruckte hochleitfähige Strukturen in verschiedenen Layouts hergestellt werden. Flächenwiderstände von weniger als 10 Ω/sq. wurden realisiert. Die Verwendung der Bypass-Technologie und der Einsatz der 3–4 %-igen Silber-Nanodrahtdispersion ermöglichen selbst Flächenwiderstände von weniger als 1 Ω/sq. bis hin zu 0,2 Ω/sq., wie für elektronische Schaltungen erforderlich.

Mit Tinten auf der Basis von leitfähigen Polymeren wurden mittels Chromojet-Spritzduck beispielhaft Interdigitalstrukturen und Heizstrukturen in Form von vollflächigen Drucken realisiert und in Funktionsmustern umgesetzt. Diese haben jedoch Flächenwiderstände im Kiloohmbereich und sind für elektronische Verschaltungen ungeeignet.

Druckpasten für den Siebdruck werden leitfähige Partikel auf Basis von Silber oder Kohlenstoff zugefügt. Hohe Leitfähigkeiten können mit hoch-silbergefüllten Pasten realisiert werden. Die Schichten weisen einen Oberflächenwiderstand von 3–5 Ω/sq. auf. Damit eignen sie sich für Sensoranwendungen oder als knickbruchstabile Leiterbahnen und die Bestückung mit SMD-Bauteilen.

Digital gedruckte leitfähige Strukturen fungieren als Sensoren, Bus- sowie Heizstrukturen oder als Grundlage für leuchtende Textilien. Sie lassen sich individuell in verschiedene Produkte integrieren und ermöglichen neue Lösungen für die Konfektion von Smart Textiles.

Danksagung

Wir danken dem Bundesministerium für Wirtschaft und Energie und dem Bundesministeriums für Bildung und Forschung für die finanzielle Förderung der Forschungsvorhaben.Literatur

[1] H-J. Egelhaaf et al.: Inkjet printed silver nanowire percolation networks as electrodes for highly efficient semitransparent organic solar cells, Organic Electronics, Volume 38, November 2016, 139–143

[2] H-J. Egelhaaf et al.: Inkjet printing of semitransparent electrodes for photovoltaic applications, Proc. SPIE 9942, Organic Photovoltaics XVII, 99420R, September 26, 2016

[3] R.R. Baumann et al.: Inkjet Printing of Conductive Silver Patterns by Using the First Aqueous Particle-Free MOD Ink without Additional Stabilizing Ligands, Chem. Mater., 22 (10), 2010, 3067–3071

[4] Neudeck, A.; Zimmermann, Y.; Möhring, U.: Digital Printed Interactive Textiles, Proceedings of the Techtextil Symposium, Frankfurt am Main, 2017

[5] TITV e.V. Greiz: Forschungsvorhaben ELTEX II, Entwicklung flexibler serientauglicher Technologien zur Herstellung von Funktionstextilien mit komplexen dreidimensionalen Leiterbahnstrukturen auf textilen Substraten unter anwendungsspezifischer ambivalenter Integration von LED-Technik, ZIM Projekt KF2244103MU2, Thorey Gera Textilveredelung GmbH, VOWALON Beschichtung GmbH, GSB Wahl GmbH, 2009

[6] TITV Greiz: Forschungsprojekt Entwicklung flexibler Technologien zur leitfähigen Ausrüstung technischer Funktionstextilien, ZIM Projekt KU 045001 BH7, 2009

[7] N.N.: Wie funktioniert Pulverbeschichtung? http://www.pulverbeschichtung-eckla.de/wie-funktioniert-pulverbeschichtung, Stand: 11.06.2020

[8] Weng et al.: Smarte elektronische Textilien, Angewandte Chemie, Bd. 128, 2016, 2–32

[9] M. De Vos et al.: Smart Mater. Struc., 25 (2016) 045016

[10] Z. Stempin et al.: Sensors and Actuators, B 224 (2016), 714-725

[11] US 2015/0004325 A1

[12] G. Whitney et al.: Adv. Mater., 23, 2011, 2905–2910

[13] C. Sachse et al.: Adv. Energy Mater., 4, 2014, 1300737

[14] Y. Jin et al.: Nanoscale, 6, 2014, 4812–4818

[15] J. Chen et al.: Nano Research, 8(3), 2015, 1017–1025

[16] R. Schneider; S. Frick; H. Brühl: Elektrolumineszente Textilien, Patent DE102012109763, 12.10.2012

[17] TITV Greiz: Projekt ELTRO-Druck Inno-Kom Ost MF110132

[18] G. Schulz: Das textilchemische Fundament des digitalen Textildruckes, Melliand Textilberichte, 2002

[19] R. Schneider: Verbesserung der Produktqualität beim Inkjetdruckverfahren durch optimale Warenvorbereitung, Schlussbericht zum AiF 12010, 2001

[20] Entwicklung neuartiger Inkjettinten zur Oberflächenfunktionalisierung von Textilien, Leder und Kunststoffbahnen, Abschlussbericht AIF 15395BG2, 2010

[21] D. Stellmach; R. Schneider; A. Neudeck: Schlussbericht zum IGF Vorhaben 18397 BG, Verfahren und Basiswissen zur Optimierung der Benetzungskinetik beim lnkjetdruck auf textilen Substraten durch abgestimmte Substrat-Vorbehandlungen und Tinte, 2017

[22] Innokom Projekt von Hans-Jürgen mit Zschimmer & Schwarz

[23] J.R. Provost; H. Buchardi.: Melliand Textilber. 75 (1995), 440–444

[24] S.O. Aston; J.R.Provost; H. Masselink: JSDC 109 (1993), 147–152

[25] J. Weller: tpi 48 (1993), 796–802

[26] EP appl. 534660 AL, 1992

[27] Canon, US 4702742, 1987

[28] Seiren, Jap 268372, 1990

[29] Ahmed, A.: JSDC 108, (1992)10, 422–424

[30] Ahmed, A.: Univ.Manchester: Fibres for leisure, the text. inst. fibre science group conf., Huddersfield GB, 1990, 1–7

[31] Ahmed, A.; Miles, L.W.C.: Colourage Annual 38 (1991)90, 49–52

[32] Kramrisch, B.: Int. Dyer 175, 12 (1990), 8

[33] Kramrisch, B.: Int. Dyer 176, 1 (1991), 19

[34] R. Schneider: Digital printing with functional inks, Vortrag 2nd int. Digital Textile Congress, Ghent 31.5–1.6.2012

[35] R. Klaas: Untersuchung zur Entwicklung leitfähiger Strukturen auf textilen Flächen durch Inkjetdruck, Diplomarbeit, Institut für Polymerchemie, Univ. Stuttgart, Juni 2009

[36] W. Scheibne; I. Köttner; R. Wesnigk: Verfahren zur selektiven, partiellen Beschichtung von Flächengebilden, DE 10 2008 036 152 B3

[37] R. Schneider: Funktionstinten für den Inkjet, Textilplus, Bd. 4, (2016)05/06, 27–30

[38] G. Cummins; M.P. Desmulliez: Inkjet printing of conductive materials: a review, Circuit World, Bd. 38, Nr. 4, 193–213

[39] DeRossi et al. Electroactive fabrics and wearable man-machine interfaces, in Wearable electronics and photonics, Woodhead Publishing, 2005

[40] R. Paradiso et al.: A wearable health care system based on knitted integration sensors, IEEE Transactions on informations Technology in Biomedicine, 9(2005)3, 337–344

[41] LUMITEX (BMBF 13N9508), ITCF Abschlussbericht, Denkendorf, 2012

[42] R. Schneider; R. Klaas; M.R. Buchmeiser: Funtional ink for ink jet applications, Textilveredlung, 46(2011), 14–18

[43] R. Schneider: Entwicklung von Textilien mit elektrolumineszierenden Eigenschaften auf Basis gedruckter Interdigitalstrukturen (AiF 15565 BG), ITCF Abschlussbericht, Denkendorf, 2010

[44] www.contitech.de, Stand: 07.07.2020

[45] Momitex, Teilprojekt imbut GmbH, Textiler Leitungsbus, Förderkennzeichen: 16SV6088

[46] Larisa, S.; Dörsam, E.: Vorlesung Digitale Drucktechnologie, 8.1 Inkjet. Darmstadt: TU, Wintersemester 12, 2011

[47] dgen (Hrsg.): Datenblatt Inkjetdruck Artrix 74V8

[48] Zimmer Austria (Hrsg.): Spare Parts Catalogue, Jet HSV 800, 11, 2010

[49] DuPont (Hrsg.): Processing Guide for DuPont Luxprint®, Electroluminescent Inks, 5, 2012,

[50] Leuchtstoffwerk Breitungen GmbH (Hrsg.): Datenblatt Elektrolumineszenzpigmente, 3, 2012

[51] TITV Greiz, Projekt ELTRO-Druck II – Entwicklung einer Technologie zur Herstellung von hochleitfähigen gedruckten Strukturen auf Textilien mittels ChromoJet-Technik (InnoKom-Ost MF150063)