Hochlegierte Aluminiumwerkstoffe oder Gussprodukte werden häufig in der Automobil-, Luft- und Raumfahrtindustrie sowie im Maschinenbau eingesetzt. Insbesondere die Aluminiumlegierungen 2000 (Hauptlegierungselement Kupfer) und 7000 (Hauptlegierungselement Zink) werden aufgrund ihrer hohen Festigkeit und hochtemperaturbeständigen Materialeigenschaften häufig verwendet. Das Gewicht eines Teils ist oft ein wichtiger Faktor und kann durch Verwendung des richtigen Aluminiummaterials drastisch reduziert werden. Die hohe Menge an Legierungselementen im Material hat aber auch einige Nachteile. Die EN AW 2024 (AlCu4Mg1) weist beispielsweise eine schlechte Korrosionsbeständigkeit auf und es ist sehr schwierig, Oxidschichtdicken von mehr als 10–15 um bei Standardanodisationsprozessen (Schwefelsäure) zu erreichen. Die EN AW 7075 (AlZn5.5MgCu) hat ein gutes Eloxalverhalten, aber eine geringe Korrosionsbeständigkeit mit dem Trend zu Spannungsrisskorrosion.

Für eine optimale Nutzung der hochlegierten Werkstoffe ist ein funktionaler Oberflächenschutz erforderlich. Oxidschichtdicken mit guter Schichtqualität könnten neue Anwendungsfelder eröffnen. Aus diesem Grund haben wir ein internes Entwicklungsprojekt gestartet, welches die Oberflächenbehandlung von hochlegierten Aluminiummaterialien und den Einfluss der Legierungselemente in den Vordergrund stellt. Ziel des Projektes war es, einen Anodisationsprozess mit hohen Abscheidungsraten und guter Oxidschichtqualität unter einfach zu handhabenden Prozessbedingungen zu entwickeln. Für das Projekt wurden zwei hochkupferhaltige Werkstoffe, die EN AW 2024 mit ca.4,% Kupferanteil und die EN AW 2219 mit ca.6,% Kupferanteil ausgewählt. Die 2024 wird sehr häufig in verschiedenen Bereichen der Luft- und Raumfahrt eingesetzt, die 2219 Aluminiumlegierung ist ein Gussplattenmaterial des Herstellers Constelium und wird häufig im Formenbau verwendet.

Der strategische Fokus des Entwicklungsprojekts:

- Hohe Abscheideraten (4–6 µ/min)

- Kurze Bearbeitungszeit

- Handhabung bei Raumtemperatur

- Vermeidung komplexer Prozessbadzusammensetzungen

- Hohe Oxidschichtqualität

- Höhere Oxidschichtdicken im Vergleich

- Einfache Implementierung in bestehende Produktions- linien

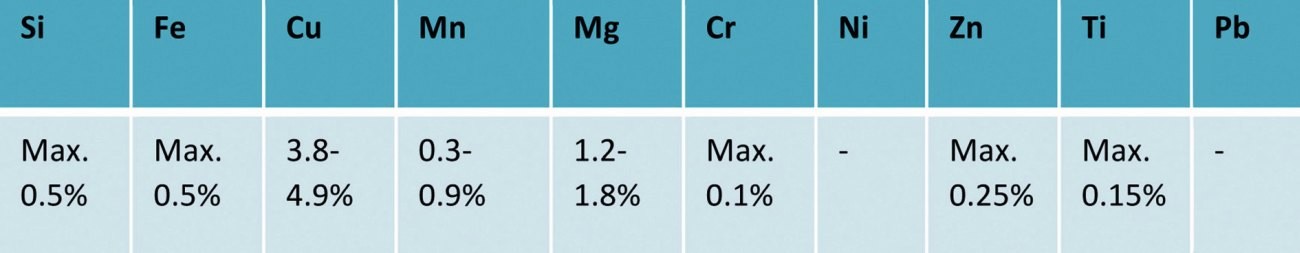

Tab. 1: EN AW 2024 T351 – AlCu4Mg1 – Zusammensetzung

Tab. 1: EN AW 2024 T351 – AlCu4Mg1 – Zusammensetzung

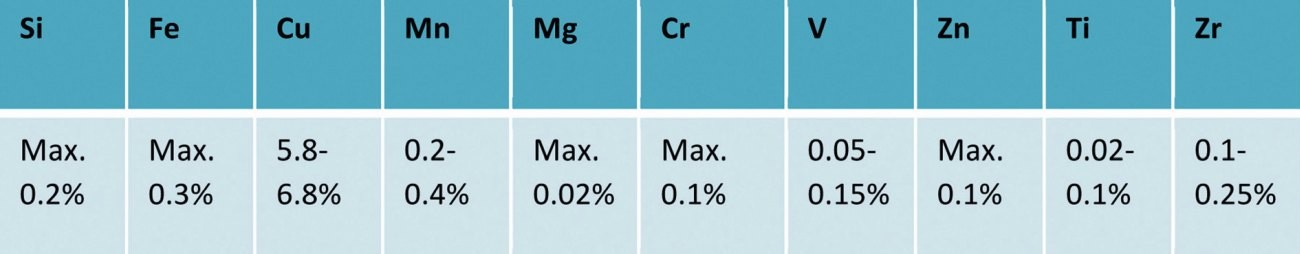

Tab. 2: Alumold® 350/Tempral EN AW 2219 T851 – AlCu6Mn – Zusammensetzung

Tab. 2: Alumold® 350/Tempral EN AW 2219 T851 – AlCu6Mn – Zusammensetzung

Werkstoffeigenschaften EN AW 2024 T351

- Mittlere bis hohe Festigkeit

- Ausgezeichnete Formstabilität

- Gute mechanische Verarbeitung

- Geringe Korrosionsbeständigkeit

- Geeignet für Hochtemperaturanwendungen

- Nicht schweißbar

- Rm 400–440 MPa, A50 7–14 % (abhängig von der Plattendicke)

- Technisches Eloxieren: Schlecht (begrenzte Oxidschichtdicke)

Anwendungsbereich: Luft- und Raumfahrt, Maschinen Industrie, Spritzguss (Kunststoffindustrie)

Werkstoffeigenschaften Alumold® 350/Tempral EN AW 2219

- Schlechte Korrosionsbeständigkeit

- Geeignet für Hochtemperaturanwendungen (Service Temperaturen bis zu 180 °C)

- Exzellente mechanische Verarbeitbarkeit

- Leicht zu polieren (für Formenbau)

- Gut schweißbar

- Technisches Eloxieren: Schlecht (begrenzte Oxidschichtdicke)

Anwendungsgebiete: Formen für Spritzguss, Composite Formgebung, Formenbau allgemein, Kunststoffindustrie

Beeinflussung der Intermetallischen Phase der Legierungen auf die Schichteigenschaften

Drei Arten der Interaktion von intermetallischen Phasen in Oxidschichten sind erkennbar:

Integration, die Legierungsphase wird in die Oxidschicht eingebaut.

Der Einbau von Legierungsphasen in die Oxidschicht hat Vor- und Nachteile. Um eingebaut werden zu können, müssen die Phasen von der Oxidschicht umwandert werden. Sind die Phasen sehr groß kann dies zu Spannungen in der Oxidschicht führen und innere Risse bilden. Sind die Phasen gut einbaubar und entstehen keine Spannungen in der Schicht, haben diese lediglich Einfluss auf Eigenschaften, wie Durchschlagspannung oder Korrosionsbeständigkeit, wobei es hierauf auf die Lage der Phase ankommt.

Oxidation, die Legierungsphase wird ebenfalls während der Anodisation oxidiert und in die Schicht eingebaut. Diese Phasen beeinflussen die Oxidschicht nur sehr gering. Es kann die Oxidschichtbildung etwas verzögert werden, je nachdem ob die Phase schneller oder langsamer oxidierbar ist, als das reine Aluminium. Es liegt aber ebenfalls ein Oxid vor. Interaktionen wie galvanische Korrosionsmechanismen können dadurch ausgeschlossen werden.

Auflösung, die Legierungsphase wird während des Prozesses gelöst und es entstehen Löcher in der Oxidschicht. Der schlimmste Fall, wenn die Phasen sehr groß sind. Die Oxidschichten sind dann nicht gleichmässig im Aufbau und, Medien, wie Salzlösungen, können leichter in die Oxidschicht eindringen und diese von innen her schwächen. Die Schichtstruktur ist geschwächt auch bei mechanischer Belastung der Schichten. Oxidschichtbestandteile können herausbrechen. Sind die Phasen sehr klein und gleichmässig verteilt, ist der Einfluss geringer aber ebenfalls nicht zu unterschätzen.

Natürlich kommt es grundsätzlich immer auf den Anwendungsfall und die Umgebungsbedingungen an.

Intermetallische Phasen – einige Beispiele:

Si – Trend zur Integration

Cu (z. B. CuAl2), Mg (z. B. β-AlMg) – Tendenz zur Auflösung und Oxidation

Fe (z. B.α-AlFeSi) – Tendenz zur Auflösung und Integration.

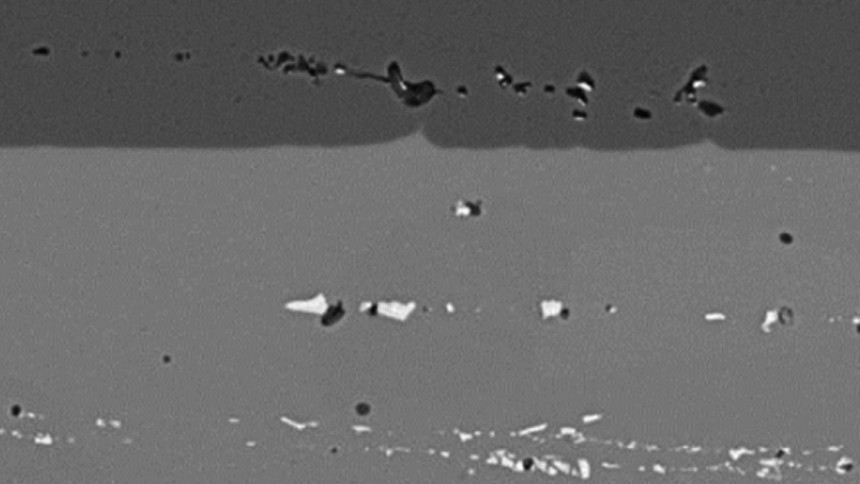

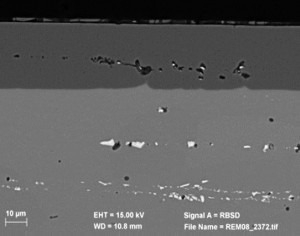

Abb. 1: 800x REM-Aufnahme einer 6061 Aluminiumlegierung (Plattenmaterial) im QuerschliffDie Aufnahme in Abbildung 1 zeigt zwar eine 6000er Legierung, erklärt jedoch die Mechanismen bei der Bildung der Aluminiumoxidschicht und dem Verhalten der Intermetallischen Phasen sehr anschaulich. Im Grundmaterial sind die Größe der Phasen und ihre Verteilung gut zu erkennen. Der Querschliff wurde längs zur Walzrichtung gesetzt, dadurch werden die Zeilen der Phasenketten gut erkennbar. Die weißen Stellen der Phasen in der Oxidschicht weisen auf eine Integration des Phasenanteils hin. Es wurden aber auch Phasenanteile oxidiert oder teilweise gelöst. Die Schichtdickenverteilung ist gleichmäßig und die Oxidschicht weist in dieser Aufnahme keinerlei Beeinträchtigung im oberen Bereich der Aluminiumoxidschicht auf. Natürlich sind Phasengröße und Form auch vom Herstellungsprozess abhängig. Die Phasen und Phasenketten in Walzprodukten in Form von Platten und Blechen sind langgezogen und weisen ein zeiliges Erscheinungsbild auf, wobei die Form der Phasen in Gusswerkstoffen als globular einzustufen ist.

Abb. 1: 800x REM-Aufnahme einer 6061 Aluminiumlegierung (Plattenmaterial) im QuerschliffDie Aufnahme in Abbildung 1 zeigt zwar eine 6000er Legierung, erklärt jedoch die Mechanismen bei der Bildung der Aluminiumoxidschicht und dem Verhalten der Intermetallischen Phasen sehr anschaulich. Im Grundmaterial sind die Größe der Phasen und ihre Verteilung gut zu erkennen. Der Querschliff wurde längs zur Walzrichtung gesetzt, dadurch werden die Zeilen der Phasenketten gut erkennbar. Die weißen Stellen der Phasen in der Oxidschicht weisen auf eine Integration des Phasenanteils hin. Es wurden aber auch Phasenanteile oxidiert oder teilweise gelöst. Die Schichtdickenverteilung ist gleichmäßig und die Oxidschicht weist in dieser Aufnahme keinerlei Beeinträchtigung im oberen Bereich der Aluminiumoxidschicht auf. Natürlich sind Phasengröße und Form auch vom Herstellungsprozess abhängig. Die Phasen und Phasenketten in Walzprodukten in Form von Platten und Blechen sind langgezogen und weisen ein zeiliges Erscheinungsbild auf, wobei die Form der Phasen in Gusswerkstoffen als globular einzustufen ist.

Die Legierungen EN AW 2024 und 2219 weisen einen hohen Kupferanteil im Aluminium auf. Sie sind schlecht anodisierbar und die Phasenverteilung ist sehr ausgeprägt. Sie beeinflussen das Schichtwachstum und stören die Schichtstruktur. Das interne Entwicklungsprojekt hatte als Ziel, eine höhere Schichtdicke auf hochkupferhaltigen Legierungen und den Einfluss der vorhandenen Legierungsphasen zu optimieren.

Durch die Möglichkeit der Abscheidung von höheren Schichtdicken auf hochkupferhaltigen Legierungen kann der Einbau der Phasen positiv beeinflusst werden. Zwar ändert das nichts an der Art der Phasenreaktion während der Abscheidung, jedoch können dickere Oxidschichten negative Effekte oder Reaktionen abfedern. Die Langlebigkeit von Bauteilen kann dadurch deutlich verlängert werden.

-wird fortgesetzt-