Die Aluminiumoxidschichten wurden mittels Querschliffen am Rasterelektronenmikroskop (REM) untersucht und der Phasenaufbau unter Zuhilfenahme der EDX Spektroskopie (Energy Dispersive X-Ray Spectroscopy) bestimmt.

Ergebnisse – Schichtcharakterisierung EN AW 2024

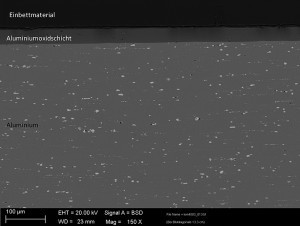

Die Aluminiumoxidschichtdicke ist gleichmäßig und weist keine signifikanten Defekte in der Aluminiumoxidschicht auf (siehe Abb. 2 und 3).

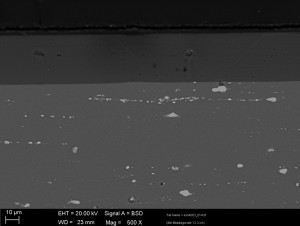

In Abbildung 3 ist der Phaseneinbau deutlicher erkennbar. Die intermetallischen Phasen der 2024 Legierung werden größtenteils oxidiert und der nicht oxidierbare Anteil in die Oxidschicht eingebaut.

Dieser Mechanismus stört den Aufbau der Aluminiumoxidschicht nur sehr wenig. Aufgrund der dickeren Oxidschichten ist auch der Einfluss der Phasengröße deutlich geringer. Es sind keine negativen Rücklösemechanismen der Oxidschichten erkennbar.

Bemerkung: Der sichtbare dunkle Spalt oberhalb der Oxidschicht ist auf die Probenpräparation zurückzuführen.

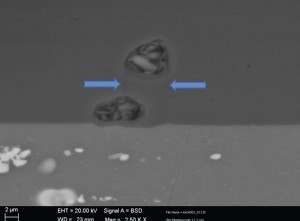

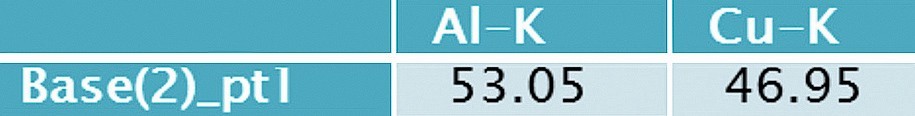

In Abbildung 4 wurden die Verteilung und die Reaktion der intermetallischen Phasen der Legierung untersucht. Die Legierungsphasen wurden in die Schichtstruktur integriert (helle Phasenbereiche) und Teilbereiche der Phasen (dunkle Phasenbereiche) oxidiert. In dieser Aufnahme ist anhand der dunkelgrauen feinen Linien (siehe Markierung) sehr gut erkennbar, wie die kupferhaltigen Phasen während des Oxidschichtaufbaus verschoben wurden. Da Oxidschichten bei der Anodisation (Eloxalprozess) aus dem Aluminium heraus wachsen, kann es zu Verschiebungen von Phasen in der Oxidschicht während der Wachstumsphase (Prozessphase) kommen.

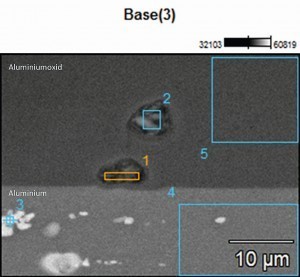

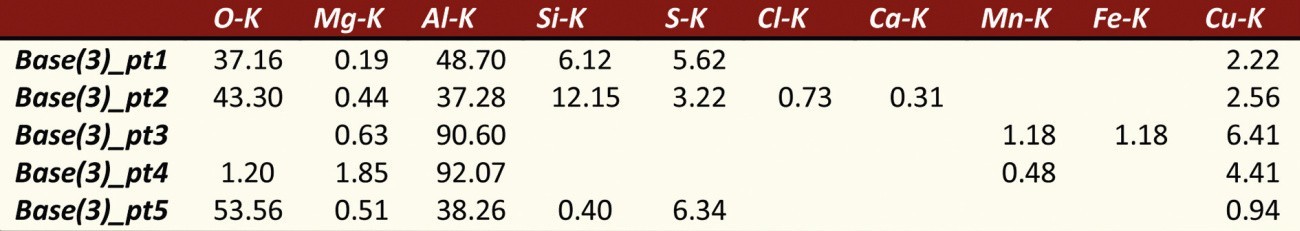

Um einen Überblick der Phasenverteilung und der Zusammensetzung zu erhalten, wurden die Phasen mittels EDX (Energy Dispersive X-Ray Spectroscopy) am REM (Rasterelektronenmikroskop) analysiert und charakterisiert. Die Zusammensetzungen der untersuchten Bereiche sind in Tabelle 3 zusammengefasst. Die Messpunkte 1 und 2 wurden direkt auf die in der Aluminiumoxidschicht eingebauten Phasen gesetzt. Es ist ein hoher Anteil an Sauerstoff (O) und Aluminium (Al) erkennbar, was auf eine Oxidation der Phase und das Vorliegen von Aluminiumoxid schliessen lässt. Zudem sind aber auch Anteile an Silizium (Si) und Kupfer (Cu) sowie ein kleiner Teil an Magnesium (Mg) detektierbar, was wiederum auf eine Integration einiger intermetallischen Anteile schließen lässt. Der Schwefelanteil (S) ist auf den Anodisationsprozess in Schwefelsäure zurückzuführen.

Tab. 3: Zusammensetzung der Phasen – EN AW 2024 (siehe Abb. 5)

Tab. 3: Zusammensetzung der Phasen – EN AW 2024 (siehe Abb. 5)

Der Messpunkt 3 charakterisiert die Phase im Aluminiumgrundmaterial und weist einen hohen Anteil an Kupfer auf. Form und Größe sind vergleichbar mit den Phasen aus Messpunkt 1 und 2.

Ergebnisse – Schichtcharakterisierung EN AW 2219

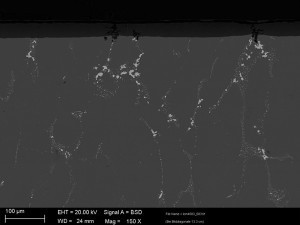

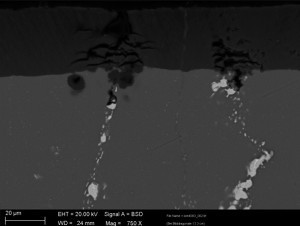

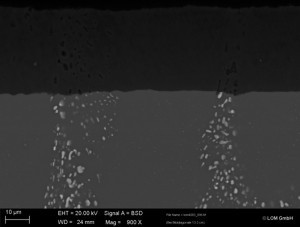

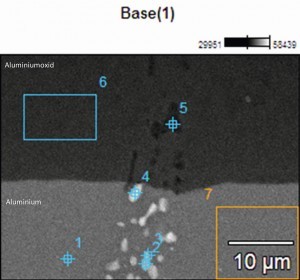

Die Aluminiumoxidschichtdicke ist zwar gleichmäßig, weist aber signifikante Defekte, verursacht durch die intermetallischen Phasen in der Aluminiumoxidschicht auf (siehe Abb. 6, 7 und 9).

Das Materialgefüge der Gussplatte EN AW 2219 unterscheidet sich deutlich von einer Walzplattenstruktur. Die Phasen in der Materialstruktur sind sehr groß. Der Aufbau der Oxidschicht ist signifikant beeinträchtigt. Es konnte aber veranschaulicht werden, dass auch auf sehr hoch kupferhaltigen Legierungen mittels optimierter Anlagentechnologie hohe Schichtdicken erreicht werden können.

In den Abbildungen 7 und 9 ist die Einflussnahme des Phaseneinbaus noch deutlicher erkennbar. Die kupferhaltigen Legierungsphasen der 2219 Legierung werden vollständig gelöst. Aufgrund ihrer Größe und Form verursachen sie dadurch ausgeprägte Oxidschichtdefekte. Die Oxidschicht weist Risse auf und teilweise verlaufen die Defekte in der Schicht bis zum Grundmaterial. Während der Anodisation kann in diese Risse Elektrolyt nachlaufen und kann zu einer Oxidation entlang der Phasenkette ins Grundmaterial führen. Die Oxidschichten werden durch die relativ großen Löcher und Risse in der Oxidschicht sehr geschwächt. Korrosive Medien können tief in die Oxidschicht bis zum Grundmaterial eindringen, Schichtsysteme unterwandern und das Grundmaterial angreifen. Auch die mechanische Stabilität ist nicht gewährleistet. Mechanische Belastungen können zu Ausbrüchen der Oxidschicht führen.

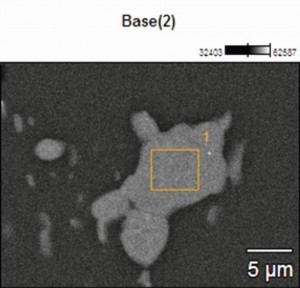

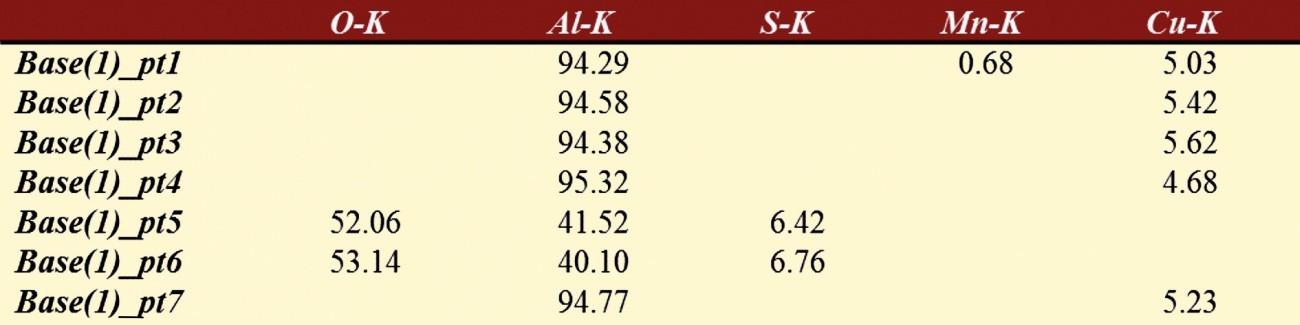

Tab. 4: Zusammensetzung der Phase – EN AW 2219 (siehe Abb. 8)

Tab. 4: Zusammensetzung der Phase – EN AW 2219 (siehe Abb. 8)

Fazit:

Hochkupferhaltige Aluminiumwerkstoffe lassen sich mit den herkömmlichen Standardprozessen nur schwerlich anodisieren. Oft können nur Schichtdicken bis 10–15 µm erreicht werden. Für hohe Beanspruchungen wie z. B. Korrosionsbeständigkeit oder Abrieb, ist dies oftmals zu gering. Für eine optimale Nutzung der hochlegierten Werkstoffe ist ein funktionaler Oberflächenschutz erforderlich. Um neue Anwendungsfelder im Bereich hochfester Aluminiumlegierungen zu eröffnen, sind optimierte Aluminiumoxidschichten notwendig. Durch die gezielte Abführung der Prozesswärme vom Bauteil während des Anodisationsprozesses können Oxidschichtdicken von 40 µm und höher auf hochkupferhaltigen und hochfesten Aluminiumwerkstoffen realisiert werden. Eine zusätzliche Kühlung im Prozessbad ist nicht notwendig. Eine clevere Kombination aus Anlagenkonstruktion und Prozessparametern ermöglicht es uns, in kurzer Zeit hohe Abscheidungsraten von Aluminiumoxid zu erzielen. Durch dieses Zusammenspiel werden partielle Überhitzungen am Bauteil vermieden. Mit der optimierten Anlagentechnologie können Abscheideraten von 4 bis 6 µm/min realisiert werden. Kurze Prozesszeiten und keine Kühlleistung im Prozessbad gestalten den Anodisationsprozess zudem energieeffizient.

Tab. 5: Zusammensetzung der Phasen – EN AW 2219 (siehe Abb. 10)

Tab. 5: Zusammensetzung der Phasen – EN AW 2219 (siehe Abb. 10)

In der Auswertung der REM Aufnahmen und EDX Analysen zeigte die EN AW 2024 eine gleichmäßige Oxidschichtdicke von 40–45 µm und einen vielversprechenden Einbau der intermetallischen Phasen in der Oxidschicht.

Die 2219-Aluminiumlegierung zeigte eine hohe Menge an großen Legierungsphasen mit dem Trend während des Eloxalprozesses komplett aufgelöst zu werden. Das Ergebnis sind markante Schichtdefekte, welche teilweise bis zum Grundmaterial reichen.

Es lohnt sich in dieser Richtung weiterzudenken und vor allem die EN AW 2024 weiterzuverfolgen.

Wir bleiben dran …