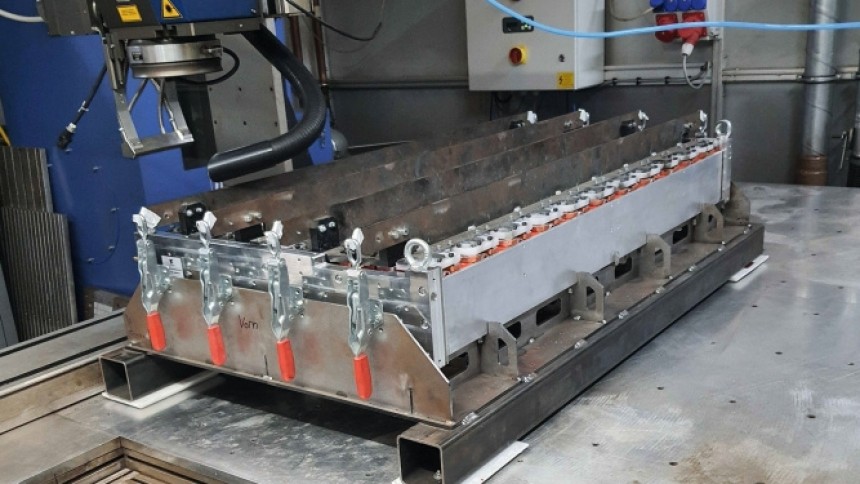

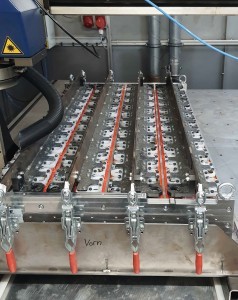

E-Batterien für Flurförderfahrzeuge oder Lkw machen aufgrund ihrer besonderen Geometrien, dem Einsatz reflektierender Materialien und ihrer Dimension eine Anpassung der Laserschweißanlage erforderlich Neben der Temperaturkontrolle und einem geeigneten Laser wird eine spezielle Optik mit intelligenter Bildverarbeitung benötigt, damit der Laser alle Schweißpunkte trotz teils unterschiedlicher Batterietypen uneingeschränkt erreichen kann. Um all diesen Anforderungen gerecht zu werden, entwickelt die LMB Automation GmbH unter anderem speziell auf das Laserschweißen der Kontaktverbindungen bei Batterien ausgelegte Anlagen. Sie verfügen in der Regel über eine angepasste Gehäuseausführung, in der sich eine kombinierte Bewegungseinheit mit einer schnellen, Scanner-Optik- basierten Strahlführung befindet. Ergänzt wird diese durch eine intelligente Bildverarbeitung sowie Temperatursonden.

E-Batterien für Flurförderfahrzeuge oder Lkw machen aufgrund ihrer besonderen Geometrien, dem Einsatz reflektierender Materialien und ihrer Dimension eine Anpassung der Laserschweißanlage erforderlich Neben der Temperaturkontrolle und einem geeigneten Laser wird eine spezielle Optik mit intelligenter Bildverarbeitung benötigt, damit der Laser alle Schweißpunkte trotz teils unterschiedlicher Batterietypen uneingeschränkt erreichen kann. Um all diesen Anforderungen gerecht zu werden, entwickelt die LMB Automation GmbH unter anderem speziell auf das Laserschweißen der Kontaktverbindungen bei Batterien ausgelegte Anlagen. Sie verfügen in der Regel über eine angepasste Gehäuseausführung, in der sich eine kombinierte Bewegungseinheit mit einer schnellen, Scanner-Optik- basierten Strahlführung befindet. Ergänzt wird diese durch eine intelligente Bildverarbeitung sowie Temperatursonden.

„Bei der Herstellung von Batterien sind an den Elektroden die Verbindungen zwischen den Batteriezellen zu schweißen, um höhere Leistungen zu erreichen. Der große Vorteil beim Laserschweißen liegt vor allem im präzisen und kurzen Energieeintrag, sodass eine Erwärmung des umliegenden Materials wesentlich reduziert wird“, erklärt Peter Schlüter, Geschäftsführer der LMB Automation GmbH. „Mittels genauer Führungssysteme lassen sich präzise Positionierungen in sehr kurzer Zeit auf weniger als 0,05 mm durchführen, was in der Batterietechnik völlig ausreichend ist.“ Andere Fügeverfahren wie das Crimpen, Schrauben oder Ultraschall sind deutlich langsamer, kostenintensiver oder bei dickerem Material ungeeignet. Jedoch gilt es bei der Auslegung einer Laserschweißanlage für Batterien einiges zu beachten, da aufgrund der schwierigen Materialeigenschaften sowie der Hitzeempfindlichkeit des verbauten Lithiums Reflexionen, Einschlüsse und eine Erwärmung der Schweißumgebung vermieden werden müssen. Zudem können unsauber gearbeitete Bauteilbereiche wie Fräskanten das Schweißergebnis beeinträchtigen, sodass die Integration einer guten, die Laser-Optik unterstützenden Bildverarbeitung sinnvoll ist.

Daher entwickelt die LMB Automation GmbH spezielle Laserschweißlösungen, die auf verschiedene Batteriegrößen wie auch für Lkw und Flurförderfahrzeuge angepasst sind. Aber auch für andere Aufgaben in der E-Mobilität wie das Schweißen von Rotoren bietet das Unternehmen Anlagen. Dafür werden im Vorfeld eines Projekts mit dem Auftraggeber die entscheidenden Parameter wie eingesetzte Werkstoffe und Materialdicke, die Anforderungen an die Schweißung sowie die Bauteilgeometrie festgelegt. Dank der langjährigen Erfahrung im Bereich des Laseranlagenbaus sowie des Schweißens von Aluminium oder Kupfer, kann LMB dementsprechend die verschiedenen Maschinenkomponenten für Positionierung, Überwachung sowie Sicherheit bestimmen und effizient miteinander verknüpfen.

Lasergerechte Schweißtechnik für anspruchsvolles Material

Bei der Herstellung von Batterien sind an den Elektroden die Verbindungen zwischen den Batteriezellen zu schweißen, um höhere Leistungen zu erreichen. Der große Vorteil beim Laserschweißen liegt vor allem im präzisen und kurzen Energieeintrag, sodass eine Erwärmung des umliegenden Materials wesentlich reduziert wird „Für ein gefahrfreies und effektives Laserschweißen von Batterien kommt es im Wesentlichen auf die richtige Kombination von Laserwerkzeug und Überwachung an. Sinnvoll ist daher eine Maschinenkonstruktion mit spezieller Gehäuseausführung, einer kombinierten Bewegungseinheit mit einem schnellen optischen Präzisions-Führungssystem und einer zusätzlichen schnellen Strahlführung mit Scanner-Optik“, erklärt Schlüter. Der verwendete Laser sollte mit einer hohen Strahlqualität arbeiten und dennoch ausreichend Leistung erbringen, denn das Schweißen muss schnell erfolgen, um einen Wärmestau an der Schweißstelle zu vermeiden. Insgesamt darf sich das Material in der Umgebung der Schweißung nicht auf über 80 °C erhitzen, da sich sonst das Lithium in der Batterie entzünden könnte. Faser- oder Scheibenlaser mit einer mittleren Leistung von 4 bis 6 kW haben sich bei LMB bewährt, da sie eine gute und reproduzierbare Strahlqualität besitzen, sodass ihre Leistung in eine Faser von 0,1 bis 0,2 mm Durchmesser eingekoppelt werden kann. Auf diese Weise ist ein sehr präzises und reproduzierbares Punkt- und Nahtschweißen sichergestellt, was bei Nahtlängen von bis zu 30 mm pro Bauteil von Vorteil ist.

Bei der Herstellung von Batterien sind an den Elektroden die Verbindungen zwischen den Batteriezellen zu schweißen, um höhere Leistungen zu erreichen. Der große Vorteil beim Laserschweißen liegt vor allem im präzisen und kurzen Energieeintrag, sodass eine Erwärmung des umliegenden Materials wesentlich reduziert wird „Für ein gefahrfreies und effektives Laserschweißen von Batterien kommt es im Wesentlichen auf die richtige Kombination von Laserwerkzeug und Überwachung an. Sinnvoll ist daher eine Maschinenkonstruktion mit spezieller Gehäuseausführung, einer kombinierten Bewegungseinheit mit einem schnellen optischen Präzisions-Führungssystem und einer zusätzlichen schnellen Strahlführung mit Scanner-Optik“, erklärt Schlüter. Der verwendete Laser sollte mit einer hohen Strahlqualität arbeiten und dennoch ausreichend Leistung erbringen, denn das Schweißen muss schnell erfolgen, um einen Wärmestau an der Schweißstelle zu vermeiden. Insgesamt darf sich das Material in der Umgebung der Schweißung nicht auf über 80 °C erhitzen, da sich sonst das Lithium in der Batterie entzünden könnte. Faser- oder Scheibenlaser mit einer mittleren Leistung von 4 bis 6 kW haben sich bei LMB bewährt, da sie eine gute und reproduzierbare Strahlqualität besitzen, sodass ihre Leistung in eine Faser von 0,1 bis 0,2 mm Durchmesser eingekoppelt werden kann. Auf diese Weise ist ein sehr präzises und reproduzierbares Punkt- und Nahtschweißen sichergestellt, was bei Nahtlängen von bis zu 30 mm pro Bauteil von Vorteil ist.

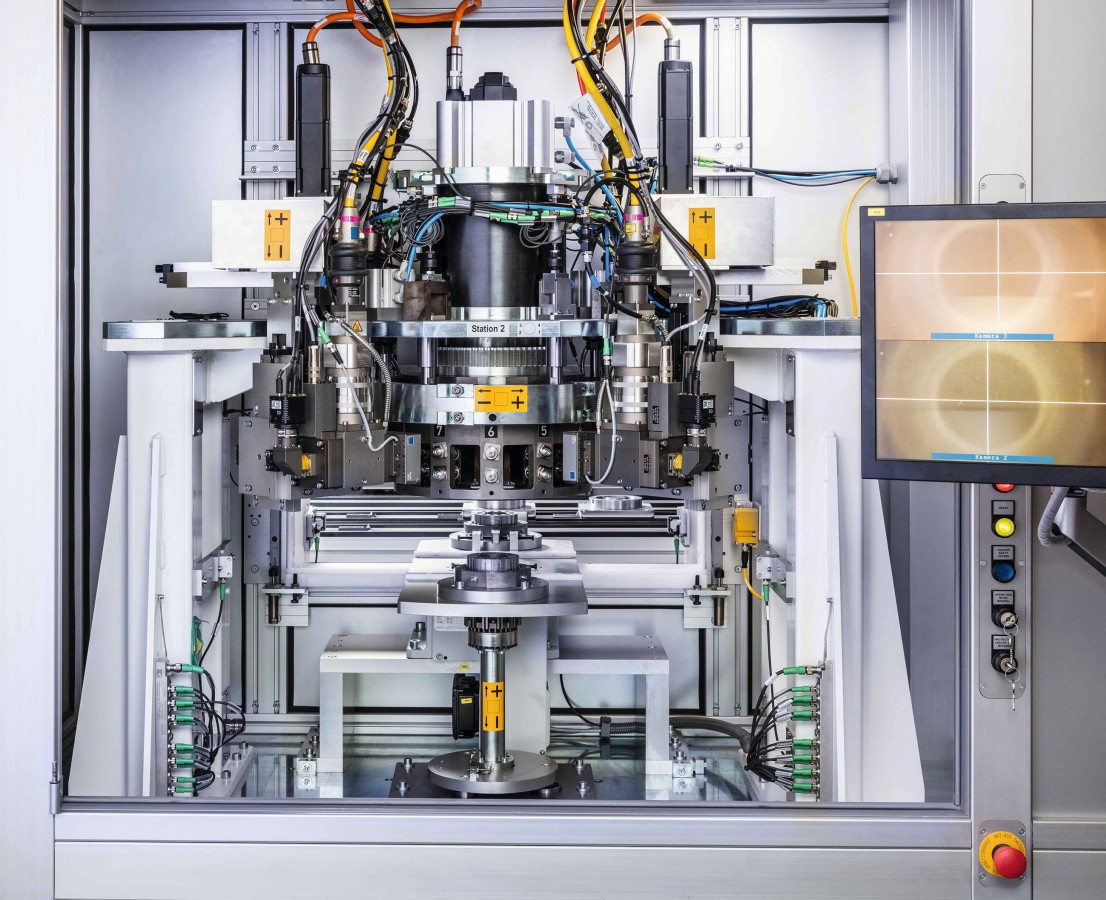

Für das Positionieren des Lasers ist eine Bewegungseinheit mit Scanner-Optik ideal, da diese sehr unterschiedliche Geometrien und Bewegungsprofile ruckelfrei ausführen kann, selbst bei beengten Platzverhältnissen. Dadurch lassen sich auch in einem kleinen Bereich beispielsweise Kreisbahnen oder Achterlinien präzise mit bis zu 10 m/s realisieren. Ein Scanner-System kann den Laserstrahl dabei in der Bearbeitungsposition um eine Zehnerpotenz genauer positionieren als eine herkömmliche Optik. Diese flexible Bewegungseinheit ergänzen die Anlagenbauer von LMB um eine selbstentwickelte Bildverarbeitung, welche die richtige Positionierung der vorgegebenen Schweißstellen sicherstellt. „Da bei modernen Batterien die Lage der Schweißpunkte aufgrund der auf den einzelnen Zellen liegenden Verbindungsplatte nicht immer direkt sichtbar ist, muss die definierte Schweißstrategie noch vor der Positionierung des Lasers mit Echtzeitbildern abgeglichen werden“, erläutert Schlüter. „Die softwarebasierte Bildverarbeitung sorgt für einen Abgleich der Ist- und der Soll- Position, woraufhin der Laser automatisch ausgerichtet wird.“

Schutzgas und Temperaturkontrolle verhindern Materialreaktion mit der Umgebungsluft

Für das Positionieren des Lasers zur Schweißung eines Rotors ist eine Bewegungseinheit mit Scanner-Optik ideal Da bei Batterien temperatursensibles Aluminium, Kupfer und Lithium verbaut sind, müssen Sicherheits- und Überwachungskomponenten wie Schutzgaszufuhr und Temperatursonden in die Anlage integriert werden, ohne den Laser zu behindern oder das Gehäuse zu überdimensionieren. Hier greift LMB auf Materialerfahrungen aus anderen Schweißarbeiten dieser Werkstoffe in der eigenen Lohnfertigung zurück. So sollte das Schutzgas, welches die Zufuhr von Sauerstoff auf dem Aluminium verhindern soll, verwirbelungsfrei in den Schweißbereich eingebracht werden. Denn durch das Verwirbeln wird Luft mitgerissen, wodurch Sauerstoff auf die Schweißstelle gelangt. Um die Entzündung des Lithiums zu verhindern, welches nur sehr schwer und aufwändig zu löschen ist, sorgen Temperatursensoren in Kombination mit hohen Schweißgeschwindigkeiten des Lasers dafür, dass die Materialtemperatur nicht über 80 °C steigt. Zudem ist das Gehäuse des Arbeitsraums so ausgelegt, dass es komplett abgeschottet werden kann, um den Brandherd zu isolieren und dem Feuer den Sauerstoff zu entziehen.

Für das Positionieren des Lasers zur Schweißung eines Rotors ist eine Bewegungseinheit mit Scanner-Optik ideal Da bei Batterien temperatursensibles Aluminium, Kupfer und Lithium verbaut sind, müssen Sicherheits- und Überwachungskomponenten wie Schutzgaszufuhr und Temperatursonden in die Anlage integriert werden, ohne den Laser zu behindern oder das Gehäuse zu überdimensionieren. Hier greift LMB auf Materialerfahrungen aus anderen Schweißarbeiten dieser Werkstoffe in der eigenen Lohnfertigung zurück. So sollte das Schutzgas, welches die Zufuhr von Sauerstoff auf dem Aluminium verhindern soll, verwirbelungsfrei in den Schweißbereich eingebracht werden. Denn durch das Verwirbeln wird Luft mitgerissen, wodurch Sauerstoff auf die Schweißstelle gelangt. Um die Entzündung des Lithiums zu verhindern, welches nur sehr schwer und aufwändig zu löschen ist, sorgen Temperatursensoren in Kombination mit hohen Schweißgeschwindigkeiten des Lasers dafür, dass die Materialtemperatur nicht über 80 °C steigt. Zudem ist das Gehäuse des Arbeitsraums so ausgelegt, dass es komplett abgeschottet werden kann, um den Brandherd zu isolieren und dem Feuer den Sauerstoff zu entziehen.

Wie bei den entscheidenden Komponenten für Positionierung, Überwachung und Sicherheit passt LMB die Anlagen auch in Bezug auf Bauteiltyp und Standort entsprechend der Kundenanforderungen an. Dies umfasst neben der Laserstation auch Peripherieergänzungen zum Sortieren, Zuführen, Spannen und zur Qualitätssicherung. „Da wir eine Lohnfertigung mit 16 Laseranlagen betreiben, können wir die Bearbeitung der einzelnen Batteriebauteile in Produktionstestläufen vorab simulieren“, berichtet Schlüter. „Somit ist eine Anpassung des Prozesses sowie der Anlagenkomponenten exakt auf das Bauteil möglich. Gleichzeitig können wir prüfen, wie sich der Laser verhält und ob Spalte durch möglichen Verzug auftreten.“ Zudem werden nach Absprache mit dem Kunden Schliffbilder angefertigt, um die Nahtqualität sicherzustellen und Einschlüsse und Poren auszuschließen. Dummies mit denselben Materialeigenschaften und Geometrien dienen dabei häufig als Bauteilersatz. Daneben berät LMB seine Kunden sowohl vor als auch nach der Beauftragung. Dies schließt die Fernwartung nach Freigabe durch den Kunden mit ein, um beispielsweise Fehler einzugrenzen und Kalibrierungen vorzunehmen. „Unser Ziel ist es, bei diesem wachsenden Sektor als Partner an der Seite des Kunden zu stehen. Angefangen bei der Projektierung einschließlich der Ausarbeitung des Elektroplans über die Konstruktion und Auslieferung der Anlage bis hin zur weiteren Betreuung“, so Schlüter abschließend.

Der verwendete Laser sollte mit einer guten Strahlqualität arbeiten und ausreichend Leistung erbringen, denn die Schweißung muss schnell erfolgen, damit ein großer Wärmestau an der Schweißstelle vermieden wird

Der verwendete Laser sollte mit einer guten Strahlqualität arbeiten und ausreichend Leistung erbringen, denn die Schweißung muss schnell erfolgen, damit ein großer Wärmestau an der Schweißstelle vermieden wird

ZUR INFO

LMB Automation GmbH

Die LMB Automation GmbH bietet seit 1994 Lösungen zur laserbasierten Materialbearbeitung unterschiedlicher Werkstoffe und Komponenten an. Dabei werden die drei Anwendungsfelder Schweißen, Schneiden und Beschriften abgedeckt. Zudem entwickelt das Unternehmen seit dem Jahr 2000 industrielle Produktionsanlagen – als Stand-alone-Modelle oder Teil einer Fertigungslinie –, in denen der Laser das bestimmende Werkzeug ist. Diese werden am Firmenstandort komplett entworfen, konstruiert, aufgebaut und an die speziellen Anforderungen der Kunden angepasst. Für die hauseigene Lohnfertigung kommen neben Lasern mit unterschiedlichen Leistungen Handarbeitsplätze, Mehrachsanlagen und Roboter zum Einsatz. Zudem werden gemeinsam mit Partnern in der Photonik und Hochschulen FuE Projekte umgesetzt. Das Unternehmen beschäftigt derzeit 55 Mitarbeiter.