Ziele dieser Untersuchungen waren deshalb die Erprobung und Optimierung der Online-Prototyp-Messtechnik unter betrieblichen Bedingungen für diverse Stahlgüten und eine hierauf basierende Verbesserung der Konzentrationsüberwachung und -regelung. Aufgrund der anlagen- und prozesstypisch hohen Feststoffkonzentration (>> 10 g/L) in den Tauch-Beizbecken, musste der Online-Messtechnik eine geeignete Filtrationstechnik vorgeschaltet werden, die die Messfunktion insbesondere des Durchlicht-Prozessrefraktometers im Probenstrom sicherstellt.

Probenstromfiltration und Online-Konzentrationsüberwachung

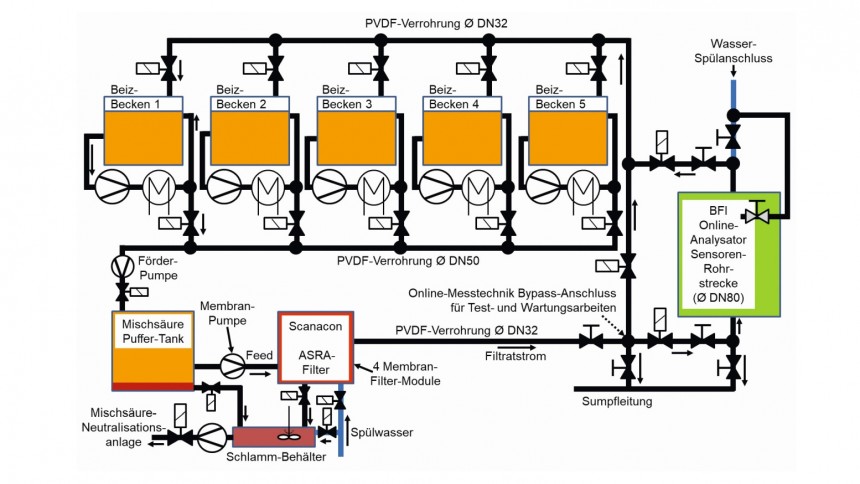

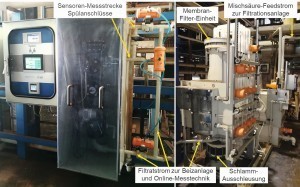

Abb. 10: An DEW-Drahtbeizanlage installierte Online-Messtechnik (links) und vorgeschaltetes Filtrationssystem (rechts)Die Beizanlage besteht u. a. aus fünf Mischsäure-Tauchbeizbecken in denen jeweils ca. 10 m3 Säurevolumen über Kreislaufpumpensysteme mit einem Volumenstrom von ca. 20–30 m3/h umgewälzt werden (siehe Abb. 9). Die integrierten Wärmetauscher dienen dem Austrag beizprozesstechnisch erzeugter Energie (übliche Becken-Temperaturen < 40 °C). Die ausgewählte membranbasierte Mischsäure-Filtrationsanlage mit Vorlagetank der Fa. Scanacon AB (Schweden) wurde über Zu- und Rücklaufleitungen so in die Kreislaufsysteme integriert, dass eine manuelle oder automatisierte Umschaltung zwischen den fünf Beizbecken möglich ist. Der Feed-Volumenstrom liegt je nach Feststoffkonzentration zwischen ca. 2–4 m3/h. Das Prototyp-Online-Messsystem wurde über eine steuerbare Bypass-Schaltung an den Filtrat-Probenstrom angebunden. Dies ermöglicht eine Abkopplung der Sensoren-Messstrecke zu Reinigungszwecken, z. B. mittels manuell aktivierbarer Wasserspülung der Refraktometer-Optik. Sobald die Partikelschicht auf den Filterkerzen mit einer Membranmaschenweite von ca. 0,8 µm zu stark angewachsen ist, und entsprechend der Filtratstrom unter einen definierbaren Grenzwert (ca. 30–35 L/min.) abfällt, wird der Filtrationsprozess gestoppt und über einen Rückspülvorgang eine Abreinigung der Filterkerzen im Gegenstrom mit Wasser durchgeführt. Der Schlamm fällt über eine Bodenklappe in einen Auffangtank mit Rührwerk zur Weiterverarbeitung. Im Gegensatz zur vorhin genannten Bandbeizanlage wird die Altsäure nicht regeneriert, sondern zusammen mit den anfallenden Spülwässern und Beizschlämmen neutralisiert.

Abb. 10: An DEW-Drahtbeizanlage installierte Online-Messtechnik (links) und vorgeschaltetes Filtrationssystem (rechts)Die Beizanlage besteht u. a. aus fünf Mischsäure-Tauchbeizbecken in denen jeweils ca. 10 m3 Säurevolumen über Kreislaufpumpensysteme mit einem Volumenstrom von ca. 20–30 m3/h umgewälzt werden (siehe Abb. 9). Die integrierten Wärmetauscher dienen dem Austrag beizprozesstechnisch erzeugter Energie (übliche Becken-Temperaturen < 40 °C). Die ausgewählte membranbasierte Mischsäure-Filtrationsanlage mit Vorlagetank der Fa. Scanacon AB (Schweden) wurde über Zu- und Rücklaufleitungen so in die Kreislaufsysteme integriert, dass eine manuelle oder automatisierte Umschaltung zwischen den fünf Beizbecken möglich ist. Der Feed-Volumenstrom liegt je nach Feststoffkonzentration zwischen ca. 2–4 m3/h. Das Prototyp-Online-Messsystem wurde über eine steuerbare Bypass-Schaltung an den Filtrat-Probenstrom angebunden. Dies ermöglicht eine Abkopplung der Sensoren-Messstrecke zu Reinigungszwecken, z. B. mittels manuell aktivierbarer Wasserspülung der Refraktometer-Optik. Sobald die Partikelschicht auf den Filterkerzen mit einer Membranmaschenweite von ca. 0,8 µm zu stark angewachsen ist, und entsprechend der Filtratstrom unter einen definierbaren Grenzwert (ca. 30–35 L/min.) abfällt, wird der Filtrationsprozess gestoppt und über einen Rückspülvorgang eine Abreinigung der Filterkerzen im Gegenstrom mit Wasser durchgeführt. Der Schlamm fällt über eine Bodenklappe in einen Auffangtank mit Rührwerk zur Weiterverarbeitung. Im Gegensatz zur vorhin genannten Bandbeizanlage wird die Altsäure nicht regeneriert, sondern zusammen mit den anfallenden Spülwässern und Beizschlämmen neutralisiert.

Abbildung 10 zeigt die realisierten Filtrations- und Mess- technikinstallationen. Der Datenaustausch zwischen den beiden Systemen und dem Beizanlagen-Kontrollsystem erfolgt über das Profibus-Interface der Scanacon-Anlage bzw. das Standard-TCP/IP-Interface der Online-Mess- technik. Neben den relevanten System-Parametern, Sta- tusinformationen, Ventilschaltzuständen, Eingabefeldern und Bedienelementen werden am Leitstand-HMI parallel zu den Ergebnissen der Offline-Konzentrationsanalytik die Werte der Online-Analysetechnik dargestellt. Nach Inbetriebnahme der Filtrationsanlage wurden zunächst verschiedene Untersuchungen zur Ermittlung geeigneter Betriebspunkte und Beckenumschaltzeiten durchgeführt.

Daran anschließend erfolgte die Kalibrierung der Online- Messtechnik auf die Konzentrations- und Temperaturbereiche der fünf Beizbecken mittels BFI-Referenzanalytik. Im Vergleich zur beschriebenen Applikation an der Bandbeize stellte sich hierbei die Herausforderung, dass nach dem Umschalten eines Beiztanks auf die Filtrationsanlage eine gewisse Zeit benötigt wird, bis die im Vorlagetank, Filtersystem und Sensoren-Messrohrstrecke vorhandene Säurelösung ausreichend gegen die neue Lösung ausgetauscht ist. Untersuchungen haben gezeigt, dass hier Zeitintervalle von ca. 20–25 Minuten nach dem Tankumschaltvorgang für den Austausch der Säurelösung und eine Temperatur-Stabilisierung ausreichend sind. Da sich durch den Filtrationsprozess eine stärkere Ansammlung von Gasblasen im Filtratstrom ergeben kann, wird der Messtechnik-Bypass zur Stabilisierung der Messbedingungen ca. 4 Minuten vom Filtratstrom abgekoppelt, bevor die Konzentrationswerte vom Beizanlagen-Kontrollsystem übernommen werden. Anhand der Ergebnisse und Erfahrungswerte wurden abschließend Intervalle von 30 Minuten für die automatisierte zeitgetaktete Tankumschaltung festgelegt. Im Falle einer Filterkerzenabreinigung verlängern sich diese Intervalle um ca. 5 Minuten. Im Vergleich zur Offline-Analyse ergibt sich eine Reduzierung der Tank-Analyseintervalle auf ca. 2,5 h.

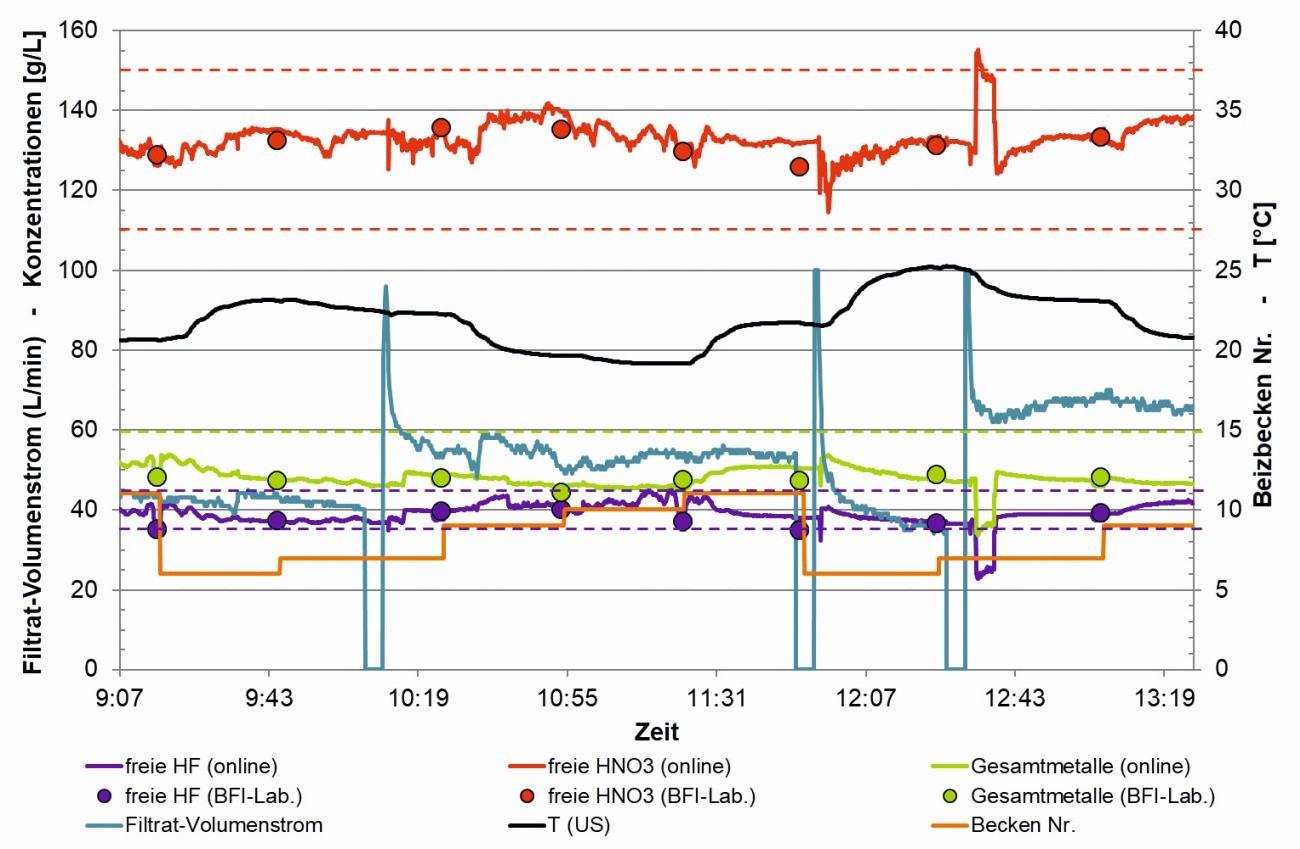

Unter optimalen Messbedingungen liegen die Abweichungen zwischen den Werten der BFI-Referenzanalytik und der modellgestützten Online-Messung überwiegend im Bereich von ca. ± 5 g/L für die Konzentrationen an freier HF und Gesamtmetallen und im Bereich von ca. ± 8 g/L für die Konzentration an freier HNO3. Die Untersuchungen haben gezeigt, dass durch die gesteigerte Analysefrequenz eine verbesserte Korrekturdosierung in den fünf Beizbecken möglich ist. Abbildung 11 zeigt exemplarisch die Konzentrationsverläufe für einen Zeitraum, in dem eine zeitgetaktete Umschaltung auf die fünf Mischsäure- Becken durchgeführt wurde. Des Weiteren sind die Trendwerte der Probenstrom-Temperatur und des Filtratstroms dargestellt. Die zu den jeweiligen Umschaltpunkten relevanten Konzentrationswerte zeigen eine gute Übereinstimmung mit den BFI-Referenzanalysewerten.

Abb. 11: Konzentrations- und Temperaturverlauf des Online-Messtechnik-Probenstroms an der Drahtbeizanlage während der automatisierten Beizbecken-Umschaltung

Abb. 11: Konzentrations- und Temperaturverlauf des Online-Messtechnik-Probenstroms an der Drahtbeizanlage während der automatisierten Beizbecken-Umschaltung

3.4.3 Untersuchungen zur Sensoren- Korrosion und Standzeit

Ein sehr wichtiges Kriterium für den industrietauglichen Einsatz der Online-Messtechnik in der Mischsäure stellen die unter den extremen Betriebsbedingungen mit hohen HF- und HNO3-Säurekonzentrationen bei Temperaturen bis ca. 60 °C erreichbaren Standzeiten der eingesetzten Online-Sensoren dar. Aufgrund der hohen Beschaffungskosten von bis zu ca. 25.000 € netto je Satz, werden hier mindestens fünf Jahre angestrebt. Hinsichtlich der Tauglichkeit der Sensoren-Materialien, die mit den Mischsäurelösungen in Kontakt treten, besteht wenig Langzeiterfahrung. Weitere Inhalte des Pilot-Projektes waren deshalb Untersuchungen des Sensoren-Korrosionsverhaltens unter definierten Bedingungen im Labor sowie im Einsatz hieraus ableitbare Optimierungsmöglichkeiten.

Für die Laboruntersuchungen beim Projektpartner RISE sind Probekörper verschiedener Sensoren-Materialien- Sets mit PFA-, ETFE-, E-CTFE-pulverbeschichteten Edelstahlstäben mit ca. 1 und 2 mm Schichtdicke, PTFE-Kohlenstoff-Compound-Stücke, Saphir-Fenster und Dichtungsringe verwendet worden. Diese wurden über bis zu 2 Jahre zur beschleunigten Alterung in höherkonzentrierten Mischsäure-Lösungen mit ca. 8 %-w/w HF und 20 %-w/w HNO3 bei erhöhten Temperaturen von ca. 60 und 80 °C gelagert. Zur Feststellung der zeitlichen Säurendiffusion und resultierenden Korrosionseffekte wurden die Oberflächen und Schichten der Probenkörper-Sets in Abständen von ca. 6 Monaten mit nicht-invasiven-Messverfahren, z. B. LASER-Shearography [27] sowie invasiven Methoden, z. B. FEG SEM, EDS und IRS, untersucht. In Bezug auf den Ultraschall-Sensor scheint der Typ der verwendeten Schutzbeschichtungen von geringer Bedeutung zu sein als andere Faktoren der Beschichtung. Im Vergleich zu den E-CTFE und ETFE ummantelten Stäben zeigte sich bei den PFA-beschichteten Probekörpern eine größere Anzahl von Ablösungseffekten. Dies wurde eher auf die Unterschiede im Beschichtungsverfahren zurückgeführt, als auf die Eignung des PFA-Materials. Da sich keine eindeutigen Unterschiede zwischen der Korrosionsbeständigkeit der E-CTFE- und ETFE-Coating-Materialien sowie deren Beschichtungsdicke zeigten, macht es aus derzeitiger Sicht keinen Sinn für die betriebliche Mischsäure-Messtechnik die teurere Sensoren-Flanschring-Ausführung mit der dickeren ETFE-Beschichtung zu verwenden. Die Schlussfolgerung, dass Typ des Beschich- tungsmaterials und Schichtdicke für die Standzeit weniger von Bedeutung ist als die Qualität des Beschichtungsprozesses, wird durch die Ergebnisse aus den Untersuchungen der betrieblich eingesetzten Sensoren unterstützt.

Hinsichtlich der Konstruktionsmaterialien des Prozessrefraktometers zeigten die untersuchten FFKM-O-Ringe für die Saphir-Fenster- und Gehäuse-Abdichtung eine gute Beständigkeit aber längerfristig Schwächen in der Druckverformungsstabilität. Alternativen wären hier FKM-O-Ring-Typen mit stabileren Dichtungseigenschaften soweit die Verwendung für Mischsäurelösungen gegeben ist. Bei den Saphirfenster-Proben konnte eine gewisse Veränderung der Transmissionseigenschaften festgestellt werden. Hier liegt jedoch noch keine Erfahrung vor, in welchem Ausmaß dies die Standzeit der Sensoren beeinflusst.

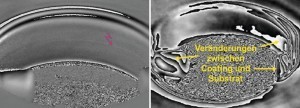

Abb. 12: Bildvergleich US-Sensor-Flansch-Ringe mit LASER-Shearography-Methode (links – original unbenutzt, rechts – nach ca. 2,3 Jahren in Mischsäure-Einsatz) Neben den Laboruntersuchungen wurden im Projekt periodische Überprüfungen des Korrosionsverhaltens der betrieblich an den vier Messapplikationen eingesetzten Online-Sensoren im Abstand von ca. 6 Monaten durchgeführt. Die visuelle Oberflächenkontrolle der ausgebauten Sensoren zeigte nach Einsatzzeiten von bis zu ca. 26 Monaten keine signifikanten Veränderungen, die auf Korrosionsschäden hinweisen. Die ETFE-beschichteten Ultraschallgeschwindigkeits-Sensoren (siehe Abb. 2, links unten) wurden zusätzlich mit der nicht-invasiven LASER-Shearo- graphy-Messmethode [27] untersucht. Eine Referenz bildeten hier jeweils die neuen Sensoren. Über den betrieblichen Einsatzzeitraum zeigten sich verschieden starke Veränderungen, die wahrscheinlich auf korrosionsbedingte Delaminierungs-Effekte zwischen Beschichtung und Grundmaterial zurückzuführen sind. Abbildung 12 zeigt einen Vergleich von LASER-Shearography-Aufnahmen eines neuen und über ca. 2 Jahre betrieblich eingesetzten Ultraschall-Sensor-Flanschrings. Die Prozess-Refraktometer sind zur Überprüfung des Innenraums der optischen Messzellen auf Undichtigkeiten und Korrosionsschäden zum Hersteller Flexim eingesendet worden. Nur ein Sensor zeigte leichte Veränderungen an metallischen Oberflächen, die vermutlich auf Säurediffusion an einem mangelhaften O-Ring aufgetreten sind. An der PFA-Oberfläche der Leitfähigkeitssensoren konnte die Bildung feiner Bläschen beobachtet werden. Nach den Ergebnissen der periodischen Validierung der ausgebauten Sensoren war deren Messfunktion weiterhin gegeben. Auf Basis der Untersuchungsergebnisse dieses Projekts und den mittlerweile vorliegenden Erfahrungen aus weiteren Messtechnik-Mischsäureapplikationen sind bei den Leitfähigkeits- sensoren und bei den Prozessrefraktometern Standzeiten > 5 Jahre möglich. Bezüglich der E-CTFE-beschichteten Ultraschall-Sensoren bestehen Erfahrungen über Standzeiten zwischen ca. 3,2 und 5,5 Jahren sowie von ca. 4 Jahren bei der ETFE-Variante. Da bei diesen die Qualität und Ausführung des Beschichtungsprozesses einen großen Einfluss auf die Standzeit hat, sollten für die zukünftige Sicherstellung von Einsatzzeiten > 5 Jahren entsprechend Optimierungsmaßnahmen mit den am Herstellungsprozess beteiligten Firmen diskutiert und umgesetzt werden.

Abb. 12: Bildvergleich US-Sensor-Flansch-Ringe mit LASER-Shearography-Methode (links – original unbenutzt, rechts – nach ca. 2,3 Jahren in Mischsäure-Einsatz) Neben den Laboruntersuchungen wurden im Projekt periodische Überprüfungen des Korrosionsverhaltens der betrieblich an den vier Messapplikationen eingesetzten Online-Sensoren im Abstand von ca. 6 Monaten durchgeführt. Die visuelle Oberflächenkontrolle der ausgebauten Sensoren zeigte nach Einsatzzeiten von bis zu ca. 26 Monaten keine signifikanten Veränderungen, die auf Korrosionsschäden hinweisen. Die ETFE-beschichteten Ultraschallgeschwindigkeits-Sensoren (siehe Abb. 2, links unten) wurden zusätzlich mit der nicht-invasiven LASER-Shearo- graphy-Messmethode [27] untersucht. Eine Referenz bildeten hier jeweils die neuen Sensoren. Über den betrieblichen Einsatzzeitraum zeigten sich verschieden starke Veränderungen, die wahrscheinlich auf korrosionsbedingte Delaminierungs-Effekte zwischen Beschichtung und Grundmaterial zurückzuführen sind. Abbildung 12 zeigt einen Vergleich von LASER-Shearography-Aufnahmen eines neuen und über ca. 2 Jahre betrieblich eingesetzten Ultraschall-Sensor-Flanschrings. Die Prozess-Refraktometer sind zur Überprüfung des Innenraums der optischen Messzellen auf Undichtigkeiten und Korrosionsschäden zum Hersteller Flexim eingesendet worden. Nur ein Sensor zeigte leichte Veränderungen an metallischen Oberflächen, die vermutlich auf Säurediffusion an einem mangelhaften O-Ring aufgetreten sind. An der PFA-Oberfläche der Leitfähigkeitssensoren konnte die Bildung feiner Bläschen beobachtet werden. Nach den Ergebnissen der periodischen Validierung der ausgebauten Sensoren war deren Messfunktion weiterhin gegeben. Auf Basis der Untersuchungsergebnisse dieses Projekts und den mittlerweile vorliegenden Erfahrungen aus weiteren Messtechnik-Mischsäureapplikationen sind bei den Leitfähigkeits- sensoren und bei den Prozessrefraktometern Standzeiten > 5 Jahre möglich. Bezüglich der E-CTFE-beschichteten Ultraschall-Sensoren bestehen Erfahrungen über Standzeiten zwischen ca. 3,2 und 5,5 Jahren sowie von ca. 4 Jahren bei der ETFE-Variante. Da bei diesen die Qualität und Ausführung des Beschichtungsprozesses einen großen Einfluss auf die Standzeit hat, sollten für die zukünftige Sicherstellung von Einsatzzeiten > 5 Jahren entsprechend Optimierungsmaßnahmen mit den am Herstellungsprozess beteiligten Firmen diskutiert und umgesetzt werden.

3.5 Entwicklung eines Beizprogramm- Management-Modells für Mischsäure-Drahtbeizanlagen

Im Vergleich zu Mischsäure-Bandbeizlinien stellt das Beizen von Edelstahldraht in Beizanlagen mit Tauchbecken besondere Herausforderungen an die Produktionsplanung und die Beizprozessführung. Die Draht-Coils werden in der eingangsseitig vorgegebenen Reihenfolge über ein Krantransportsystem an Haken durch die verschiedenen Behandlungsbecken der Beizanlage geführt. Die Anwahl der einzelnen Prozessbecken und jeweiligen Behandlungszeiten erfolgt weitestgehend automatisiert über entsprechende materialspezifische Steuerungsprogramme. Die Überwachung und Einhaltung definierter Prozessbedingungen (Konzentrationen, Temperaturen) ist in den fünf Mischsäure-Tauch-Beizbädern von besonders hoher Bedeutung. Die Konzentrationen werden wie zuvor beschrieben in Zeitintervallen von ca. 2,5 h (Online-Analyse) bzw. ca. 8 h (Offline-Analyse) kontrolliert und nachjustiert. Die Beckentemperaturen werden fortlaufend überwacht und der prozessbedingte Energieeintrag in die Beizsäure bedarfsmäßig über Wärmetauscher abgeführt.

Ziel dieser Untersuchungen war die Entwicklung eines leistungsfähigen modell-gestützten Prognose-Tools, das eine vorausschauende Entwicklung der Beizbadbedingungen und bedarfsmäßige Veränderungen im Beizprozess- Management ermöglicht.

Das Verständnis der Abläufe von Beizprozessen und deren Optimierung erfordert die Analyse von Parametern, die diese Vorgänge beeinflussen. Die meisten davon werden bereits im Beizbetrieb berücksichtigt und kontrolliert, z. B. Materialvorbehandlung, Mischsäure-Konzentrationen und gelöste Metallsalze, hydraulische Bedingungen und Säureaustausch während der chemischen Reaktionen. Andere Parameter sind Variable, die bereits vor dem Beizprozess festgelegt sind, wie z. B. Stahlgüten und deren Legierungszusammensetzung, materialbezogene Wärmebe- handlungsprozesse der Draht-Coils, materialabhängige Haltezeiten in den Beizbecken und Anzahl der sequenziell angefahrenen Beizbecken.

Der Projektpartner UniOvi hat mit verschiedenen Analyse- und Modellierungsverfahren [16, 28–30] umfangreiche Auswertungen von bereitgestellten Produktions-, Anlagen- und Prozess-Daten in Verbindung mit den eta- blierten Beizprogrammen für verschiedene Stahlgüten durchgeführt. Wichtige Erkenntnisse hieraus sind u. a.:

- Zu lange Haltezeiten können zum „Überbeizen“ des Beizgutes führen, wodurch die Oberfläche ungleichmäßig behandelt und porös wird.

- Es ist schwierig einen unmittelbaren Zusammenhang zwischen Beizergebnis und dem Säure-Volumenstrom bzw. der Durchmischung im Becken herzuleiten. Eine hohe Durchmischung führt zu einer guten Homogenisierung der Beizsäure und Erhaltung der Reaktionsabläufe. Turbulente Strömungsverhältnisse beschleunigen den Beizprozess deutlich.

- Höhere Säurekonzentrationen steigern die Beizbad-Effektivität vornehmlich bei niedrigeren Temperaturen. Mit zunehmender Temperatur sinkt dieser Effekt. Die Verwendung höherer Säurekonzentrationen wird u. a. durch den höheren Säureverbrauch und stärkere Emissionen limitiert.

- Unter allen Parametern stellt jedoch die Beizbad-Temperatur eine fundamentale Variable für die Beizprozess-Effizienz und das Beizergebnis dar, da die Beizrate mit zunehmender Temperatur [7] steigt:

- Die temperatur-dynamischen Effekte in den Beizbecken sind während des Beizprozesses erhöht, entsprechend der Kombination aus exothermen chemischen Reaktionen und der Leistung des Kühlsystems.

- Die Überwachung und Regelung der Mischsäuretemperatur ist wesentlich für die Entwicklung des Beizprozesses:

- Zu niedrige Temperaturen senken die Effektivität der ablaufenden Reaktionen – Temperaturen über 25 °C sind sinnvoll

- Zu hohe Temperaturen können das Beizergebnis und den Beizprozess negativ beeinflussen, es besteht erhöhte Gefahr von „Überbeizen“ und erhöhter Aufwand innerhalb der katalytischen Abgasreinigung – obere Temperaturgrenze < 40–45 °C

Auf Basis der gewonnenen Ergebnisse hat der Partner UniOvi ein modellgestütztes Management Software-Tool entwickelt, das es ermöglicht, die Temperatur-Dynamik in den fünf Mischsäure-Beizbecken zu beschreiben und deren weitere Entwicklung für mehrere Stunden im Voraus zu prognostizieren. Für Entwicklung, Training und Validierung des Modells wurden Informationen aus den Produktions- und Prozessdatenbanken zu den Materialeigenschaften, der zu beizenden Fläche und der Prozessbad- Dynamik verwendet. Durch die Einführung der Online- Analyse-Messtechnik werden die Sollwertbereiche der Badkonzentrationen sicher eingehalten. Eine positive Auswirkung dieser Prozesssicherheit ist, dass die Badkonzentrationen nur eine geringe Relevanz für das Temperaturvorhersagemodell haben.

Abb. 13: HMI-Bild am Beizprogramm-Management- Modell-Computersystem Nach umfangreichen Tests und Optimierungen im Simulationsbetrieb wurde die Online-Version der Modellsoftware auf separaten Computersystemen an der DEW-Beizanlage installiert. Über die Anbindung an die Prozess- Datenbank werden die für das Prognose-Tool relevanten Informationen, z. B. Sequenz der zur Behandlung anstehenden Draht-Coils, deren Material-Kennungen und vorgesehene Beizprogramme sowie die Beiz-Prozessdaten, übertragen. Es gibt ein HMI-Anzeige-Modul für die kontinuierliche Überwachung der prozessrelevanten Daten aus dem Datenbanksystem. Die aktuellen Werte und die anhand der geplanten Coil-Sequenz prognostizierte Entwicklung der Temperaturen und -Wärmestromdichten der fünf Beizbecken werden graphisch in separaten Diagrammen angezeigt (siehe Abb. 13). Ein weiteres HMI dient dem Anlagenpersonal als unterstützendes Management-Tool für die Draht-Coil-Beizsequenz-Logistik.

Abb. 13: HMI-Bild am Beizprogramm-Management- Modell-Computersystem Nach umfangreichen Tests und Optimierungen im Simulationsbetrieb wurde die Online-Version der Modellsoftware auf separaten Computersystemen an der DEW-Beizanlage installiert. Über die Anbindung an die Prozess- Datenbank werden die für das Prognose-Tool relevanten Informationen, z. B. Sequenz der zur Behandlung anstehenden Draht-Coils, deren Material-Kennungen und vorgesehene Beizprogramme sowie die Beiz-Prozessdaten, übertragen. Es gibt ein HMI-Anzeige-Modul für die kontinuierliche Überwachung der prozessrelevanten Daten aus dem Datenbanksystem. Die aktuellen Werte und die anhand der geplanten Coil-Sequenz prognostizierte Entwicklung der Temperaturen und -Wärmestromdichten der fünf Beizbecken werden graphisch in separaten Diagrammen angezeigt (siehe Abb. 13). Ein weiteres HMI dient dem Anlagenpersonal als unterstützendes Management-Tool für die Draht-Coil-Beizsequenz-Logistik.

Die modellgestützte Prognose der Beckentemperaturen ermöglicht es dem Anlagenpersonal, den Beizprozess besser zu überwachen und ggf. vorbeugend Änderungen im Beizprozessablauf vorzunehmen. Diese wären z. B. Änderung der Reihenfolge der zu beizenden Coils am Eingang der Beizanlage oder die Verwendung alternativer Beizprogramme zur geeigneten Variation der Haltezeiten und Beizbeckenauswahl. Die Entwicklung und der betriebliche Einsatz dieses modellgestützten Prognose-Tools ist ein wichtiger Schritt für die Optimierung von Prozessabläufen in Mischsäure-Drahtbeizanlagen.

4 Zusammenfassung und Ausblick

Im Rahmen des Pilot-Projektes konnte die innovative modellgestützte Online-Messtechnik zur kontinuierlichen Konzentrationsüberwachung von HNO3-HF-Mischsäurebeizlösungen erfolgreich für den industrietauglichen Einsatz an Edelstahl-Beizanlagen optimiert werden. Das mathematisch-physikalische Berechnungsmodell für die drei relevanten Konzentrationsgrößen freie HF, freie HNO3 und Gesamtmetalle wurde hinsichtlich der Modelldatenbasis für die im Projekt vorgesehenen Messapplikation ergänzt und weiter verbessert. Des Weiteren erfolgte eine Optimierung des Messtechnik-Prototyp-Aufbaus mit Fokus auf die Robustheit im betrieblichen Einsatz an Mischsäure-Beizanlagen, die Erhöhung der Langzeit-Funktionsstabilität und Reduzierung des Wartungsaufwands.

Die Verifizierung der Einsatztauglichkeit und bedarfsmäßige Modifikationen der Prototyp-Online-Messysteme wurden an einer modernen Edelstahl-Bandbeizanlage und einer Edelstahl-Drahtbeizanlage installiert und über einen Zeitraum von ca. 2–2,5 Jahren unter betrieblichen Bedingungen erprobt.

An der Bandbeizanlage wurde an jeder der beiden Beizsektionen ein Messsystem installiert. Hierbei erfolgte erstmalig die automatisierte Umschaltung zwischen je zwei Säurekreislaufen für ferritische und martensitische Stahlgüten sowie die Wasserspülung für die Sensoren-Messstrecke über die Beizliniensteuerung. Untersuchungen mit einem entwickelten fortschrittlichen Closed-Loop-Rege- lungsmodell zeigten, dass auf Basis der kontinuierlich erfassten Online-Konzentrationsdaten eine deutlich bessere Stabilisierung der Beizsäurekonzentrationen um die Sollwerte möglich ist, als unter Verwendung der Offline-Analysewerte (Beprobung im ca. 8 Stundentakt).

Dem an der Drahtbeizanlage betriebenen Online-Messsystem musste aufgrund der typisch hohen Feststoffkonzentration solcher Beizlösungen ein Filtrationssystem vorgeschaltet werden, um eine stabile Messfunktion der Online-Sensoren für Ultraschallgeschwindigkeit, elektrische Leitfähigkeit und Brechungsindex sicherzustellen. Mittels automatisierter Umschaltung auf die fünf Tauch- Beizbecken konnten die Zeitintervalle für die Konzentrationsüberwachung von ca. 8 h (Offline-Analytik) auf ca. 2,5 h reduziert werden.

Nach der Kalibrierung der Konzentrationsberechnungsmodelle auf die Prozessbedingungen lagen die Abweichungen zwischen Online-Messung und BFI-Laborreferenzanalytik überwiegend im Bereich von ca. ± 5 g/L für die Konzentrationen an freier HF und Gesamtmetallen sowie ca. ± 8 g/L für freie HNO3 Konzentration.

Verschiedene Untersuchungen mit den eingesetzten Online-Sensoren zeigten, dass angestrebte Standzeiten von mindestens fünf Jahren erreichbar sind. Dies setzt eine gute Fertigungsqualität der Korrosionsschutzbeschichtungen sowie eine regelmäßige Kontrolle und Wartung der Sensoren voraus.

Für die Edelstahldrahtbeize konnte ein innovatives Beizprogramm-Management-Modell entwickelt werden, das einen wichtigen Beitrag für einen optimierten und sicheren Beizprozessbetrieb leistet. Die modellgestützte Prognose der Beckentemperaturen über mehrere Stunden ermöglicht es dem Anlagenpersonal, den Beizprozess besser zu überwachen und ggf. vorbeugend Entscheidungen bzgl. Änderungen im Beizprogrammablauf vorzunehmen.

Im Vergleich zu derzeit verfügbaren Offline/Atline-Analysesystemen kann die Verfügbarkeit einer kontinuierlich messenden, industrietauglichen Online-Analysetechnik über eine entsprechende Reduzierung der manuellen Probenanalysen maßgeblich zu Kosteneinsparungen bei der Beizprozessüberwachung führen. In Kombination mit leistungsfähigen Regelungskonzepten ermöglicht die Online-Überwachung eine schnellere Anpassung und verbesserte Stabilisierung der Mischsäurekonzentrationen zur Einhaltung optimaler und sicherer Beizprozessbedingungen. Die höhere Überwachungsfrequenz ermöglicht eine Absenkung der Säurekonzentrationssollwerte und somit eine Kosteneinsparung für den geringeren Einsatz frischer Säuren und der Reduzierung des Säureregenerations- und Entsorgungsaufwands. Nach derzeitigen Schätzungen liegen die Amortisationszeiten für die Beschaffung, Installation und den Betrieb der Online-Messtechnik je nach Beizanlage und Installationskonzept zwischen ca. 1 und 4 Jahren.

5 Arbeitsgebiete der Projektpartner

Das VDEh-Betriebsforschungsinstitut ist ein privatwirtschaftliches Forschungsinstitut für angewandte Forschung mit Schwerpunkt auf der Stahlindustrie, der metallverarbeitenden Industrie und der Galvanotechnik. In der Abteilung Ressourcentechnologie Flüssige Medien sind umfassende Erfahrungen zur Messtechnik und Aufbereitung von flüssigen Medien in diesen Industriezweigen vorhanden. Schwerpunkte bilden bei den flüssigen Medien Kühlwasser, wässrige Emulsionen in Walzprozessen, Säuren, Prozess- und Reinigungslösungen, Dampf, Abwasser und Schlämme. Inhaltliche Ziele sind die Steigerung der Anlagenproduktivität, die Sicherung der Produktqualität, die Reinigung von Prozess- und Abwässern sowie die Kreislaufführung und produktionsintegrierte Vermeidung von Abwasser. Neben Verfahren zur Online-Konzentrations- überwachung in Beizbädern wurden innovative Messmethoden entwickelt, z. B. für die mikrobiologische Aktivität in Kühlwasser und Emulsionen, die Bestimmung der Partikelkonzentration in Kühlwasser und Dünnschlämmen sowie der Polymerkonzentration in Abschreckbecken. Dabei orientiert sich das BFI an den speziellen Bedürfnissen der stahl- und metallverarbeitenden Betriebe. Die Outokumpu-Nirosta GmbH in Krefeld gehört zum Outokumpu-Konzern, einem global führenden Unternehmen für Edelstahl-Flachprodukte. Outokumpu Nirosta ist Teil der Geschäftssparte EMEA, die alle Bereiche der Stahl-Coil-Vorgänge und Vertrieb in Europa, dem mittleren Osten und Afrika in den drei Geschäftsbereichen Avesta, Nirosta und Tornio umfasst, mit Produktionsbetrieben in Finnland, Deuschland und Schweden. Der deutsche Geschäftsbereich, mit Walzwerken in Dahlerbrück, Dillenburg und Krefeld, ist spezialisiert auf die Produktion von kundenorientiert zugeschnittenen Flachprodukten ferritischer, martensitischer and austenitischer Stahlgüten.

Die Deutsche Edelstahlwerke Specialty Steel GmbH & Co.KG gehört als Bestandteil der Business Unit Deutsche Edelstahlwerke (DEW) zur Schmolz + Bickenbach Gruppe und ist der führende Produzent von Edelstahl-Langprodukten. Die Produktpalette reicht dabei von aus 100 % recyceltem Stahlschrott hergestelltem gezogenen Draht mit 0,8 mm Durchmesser bis hin zu geschmiedeten Produkten mit 1100 mm Durchmesser. Produkte von DEW werden sowohl in traditionellen als auch zukunftsorientierten Industriebereichen eingesetzt, wie z. B. Automobil-, Luftfahrt- und Maschinenbau-Industrie sowie in der Energieerzeugung und Anlagebautechnologie.

Acerinox (ACX) ist eines der wettbewerbsfähigsten Unternehmen der Welt bei der Herstellung von rostfreien Stählen und Nickellegierungen. Es ist das globalste Unternehmen der Branche mit einer Präsenz auf den fünf Konti- nenten, Fabriken auf vier Kontinenten und einer Belieferung von Kunden in 81 Ländern. Seit seiner Gründung vor nunmehr 50 Jahren führt ACX ein kontinuierliches Investitionsprogramm durch, bei dem eigene technologische Innovationen entwickelt werden, die, in einigen Fällen, einen echten Meilenstein in der Edelstahltechnologie darstellen. ACX verfügt über drei vollständig integrierte Produktionsstätten für Flachprodukte in Spanien, den USA und Südafrika. Acerinox Europa S.A.U. in Los Barrios (Cádiz, Spanien) hat vier Beizlinien für Flach-Produkte. Diese werden entsprechend dem Produktionsprozess von warmgewalztem oder kaltgewalztem Stahl bedient, von denen drei in Glüh- und Beizlinien integriert sind.

Die Universität Oviedo (Asturien, Spanien) ist eine gemeinnützige Organisation und wurde auf der Liste der „Academic Ranking World Universities“ der 500 weltbesten Universitäten aufgenommen. Als treibende Kraft hinter F&E- und Innovationsaktivitäten in Asturien kooperiert sie mit rund 500 Unternehmen und hat in den letzten Jahren Anstrengungen unternommen, um die Standards für den Technologietransfer zu erhöhen. Die an diesem Projekt beteiligte Unterabteilung (Ingeniera de Sistemas y Automética) hat in Zusammenarbeit mit der Stahlindustrie mehrere Forschungsprototypen für Wartung, Prozesssteuerung, automatisierte Steuerung und Messung entwickelt, z. B. [15, 16]. Sie gehört zur Abteilung Elektro-, Elektronik-, Computer- und Systemtechnik, die eine der größten Abteilungen der Universität ist, die das größte Finanzierungsvolumen für Forschungsarbeiten aufweist. Darüber hinaus ist die Gruppe auf die Anwendung von Analysetechniken und Datenvisualisierungen spezialisiert, um spezifische industrielle Probleme zu lösen.

RISE – Forschungsinstitute Schwedens – ist Schwedens Forschungsinstitut und Innovationspartner, das an internationalen Kooperationsprogrammen mit Industrie, Wissenschaft und öffentlichem Sektor beteiligt ist. RISE ist ein unabhängiges, staatliches Forschungsinstitut, das einzigartiges Know-how und über 100 Prüfstände und Demon- strationsumgebungen für zukunftssichere Technologien, Produkte und Dienstleistungen bietet. Im Bereich Werkstoffe und Produktion arbeitet RISE KIMAB AB eng mit Unternehmen aus der Stahl-, Prozess- und Fertigungsindustrie zusammen. Der Forschungsschwerpunkt liegt auf der Bewertung der Materialleistung einschließlich Korrosions- und Korrosionsschutzmethoden.

Danksagung

Das Forschungsvorhaben „MACO Pilot“ wurde aus Haushaltsmitteln der EU im Rahmen des RFCS, Research Fund for Coal and Steel, gefördert. Vielen Dank. Außerdem danken wir allen am Projekt beteiligten Unternehmen insbesondere Deutsche Edelstahlwerke, Outokumpu Nirosta, Acerinox S.A.P. (Spanien), Universität von Oviedo (Spanien) und RISE KIMAB (Schweden) für die tatkräftige Unterstützung und Zusammenarbeit.

Symbol- und Abkürzungsverzeichnis

|

Symbol |

Beschreibung |

Einheit |

|

Cx |

Säure- oder Metallsalz- Konzentration |

g/L |

|

k_x_y |

Polynomkoeffizienten |

g/L |

|

MGx |

Messgröße (vUS, λel, nD) |

diverse |

|

nD |

Brechungsindex |

- |

|

T |

Temperatur |

°C |

|

vUS |

Ultraschallgeschwindigkeit |

m/s |

|

λel. |

Elektrische Leitfähigkeit |

mS/cm |

|

Abkürzung |

Beschreibung |

|

CPN |

Causal-Probabilistic-Networks |

|

Cx |

Konzentration |

|

Cr |

Chrom |

|

E-CTFE |

Ethylen-Chlortrifluorethylen |

|

EDS |

Energy Dispersive Spectroscopy |

|

FFKM / FKM |

Perfluorkautschuk / Fluorkautschuk |

|

Fe |

Eisen |

|

FEG-SEM |

Field Emission Gun-Scanning Electron Microscopy |

|

GUI |

Graphical User Interface |

|

H+ |

Wasserstoff-Ionen |

|

H2SO4 |

Schwefelsäure |

|

HCl |

Salzsäure |

|

HF |

Flusssäure |

|

HNO3 |

Salpetersäure |

|

IRS |

Infrarot-Spektroskopie |

|

kx_y |

Polynomkoeffizienten |

|

Ni |

Nickel |

|

PFA |

Perfluoralkoxylalkan |

|

PTFE |

Polytetrafluorethylen |

|

PVDF |

Polyvinylidenfluorid |

|

RFA |

Röntgen-Fluoreszenz-Analytik |

|

SOM-(NG) |

Self-Organizing-Map-(Neural Gas) |

Literatur

[1] Kessler, R.W.: Prozessanalytik – Strategien und Fallbeispiele aus der industriellen Praxis, Wiley-VHC Verlag (2012)

[2] Industrie 4.0: http://www.bfi.de/de/themen/industrie-4-0-und-messtechnik/

[3] Werner, M.; Wolters, R.; Titze, K.; Kozariszczuk, M.: Neues Messverfahren zur kontinuierlichen Konzentrationsmessung in HNO3-HF-Mischsäurebeizen, Jahrbuch Oberflächentechnik Band 69, 2013, 304–322

[4] EU-RFCS-Projekt Flexible production by multi sensor process control of pickling lines (FLEXPROMUS, RFSR-CT-2010-00017, 7/2010–12/2013)

[5] Werner, M.; Wolters, R.; Kozariszczuk, M.; Hoheisel, G.; Ludwig, J.; Bange, S.: Industrietaugliche Online-Messtechnik zur Konzentrationsüberwachung von HCl-Fe(II)-Fe(III)-Beizbädern, Jahrbuch Oberflächentechnik Band 72, 2016, 231–254 sowie Galvanotechnik, Band 108, 2017, Ausgaben 9 und 10

[6] Rituper, R.: Beizen von Metallen, Eugen G. Leuze Verlag, Bad Saulgau (1993)

[7] Giordani, P.; Rigamonti, M.; Gasparetto, V.: Stainless steel pickling processes with non-toxic Cleanox (Registered trademark) solutions, Wire Journal International, 39 (2006) 8, 62–66

[8] EU-RFCS-Projekt Optimisation of the mixed-acid online monitoring and control in stainless steel pickling plants (MACO Pilot, Grant Agreement Nr. 709694, 7/2016–12/2019

[9] Kang, G.; Lee, K.; Park, H.; Lee, J.; Jung, Y.; Kim, K.; Son, B.: Quantitative analysis of mixed hydrofluoric and nitric acids using Raman spectroscopy with partial least squares regression, Talanta, Volume 81, Issues 4–5, 15 June 2010, 1413–1417

[10] Dinger, F.: Indirekt zum Ziel – Inline-Prozessanalytik mit integralen Messverfahren, Chemietechnik 3 (2006), 22–30

[11] SIROLLCIS FAPLAC technology package for SIROLLCIS pickling lines, Firmenschrift, Siemens VAI, Metals Technologies GmbH & Co., Linz, Austria

[12] Überwachung von Beizbädern, Firmenschrift Anton Paar GmbH (Graz, Österreich, www.anton-paar.com)

[13] Deutsches Patent 10 2004 023 734: Verfahren und Vorrichtung zur Konzentrationsbestimmung mindestens eines Metallsalzes und mindestens einer Säure einer mindestens ein Metallsalz enthaltenden Beizsäure

[14] Wolters, R.; Schmidt, B.: Verbesserung des Beizprozesses durch kontinuierliche und einfache Online-Überwachung der Beizbadqualität, Schlussbericht zum AiF-Forschungsvorhaben FKZ 14062 N, August 2007, BFI-Bericht-Nr. 4.48.129

[15] EU-RFCS-Projekt Sensor-based online control of pickling lines (SensorControl, EUR 23872 EN, 07/2004-12/2007)

[16] EU-RFCS-Projekt Implementation of sensor based online control of pickling lines (SensorControlPilot, EUR 25320-EN, 07/2007-06/2010)

[17] Prozessanalytik in Stahl- und Walzwerken, SensoTech GmbH, stahl und eisen 132 (2012) 5, 94

[18] Park, H.K.; Lee, J.H.; Noh, I.-H.: Development of a concentration measurement system for pickling line control, Journal of Institute of Control, Robotics and Systems, Volume 19, (10) 2013, 891–895

[19] Radiometrische Messsysteme / Säuremanagement in Beizlinien, Firmenschriften, Berthold Technologies GmbH & Co., KG, Bad Wildbad

[20] Critchley, S.; Voges, K.; Mueth, A.; Lehane, B.: Eco pickled surface: an enviromentally advantageous alternative to conventional acid pickling, AISTech 2007, Iron and Steel Techn. Conference, AIST, Proceedings, Vol. 2, Indianapolis, US, May (2007) 7–10, 1–18

[21] Rögener, F.; Buchloh, D.; Schmidt, B.: Nachhaltige Prozessführung beim Beizen von nichtrostenden Stählen, Galvanotechnik 98 (2007) 12, 2921–2928

[22] Marx, Th.; Quirmbach, O.; Rituper, R.; Wohnig, I.: New process increases pickling speed and reduces length of pickling lines, MPT International, 3/2015, 132–135

[23] New developments for efficient pickling, SMS group, stahl und eisen 135 (2015) No. 6/7, 135

[24] Prozess-Refraktometer zur Konzentrationsmessung in chemisch aggressive Medien, K-Patents AG (Vantaa, Finnland, www.buehler-technologies.com)

[25] Prozessanalytik durch Inline-Refraktometrie, Firmenschrift FLEXIM GmbH (Berlin, Deutschland, www.flexim.com/de)

[26] Géron, A.: Praxiseinstieg – Machine Learning mit Scikit-Learn & TensorFlow, O’REILLY-Verlag (2017)

[27] https://www.dantecdynamics.com/solutions-applications/solutions/laser-shearography-ndt/

[28] Machón-González, I.; López-García, H.; Bocos-Barranco, I.: Dynamics identification and control of nonlinear MIMO coupled plant using supervised neural gas and comparison with recurrent neural controller, Neural Computing and Applications, 2019, available in: <https://doi.org/10.1007/s00521-019-04195-9> full-text view-only version https://rdcu.be/bEdgbUniOvi 1

[29] Machón-González, I.; López-García, H.: Feedforward Nonlinear Control using Neural Gas Network, Complexity, John Wiley & Sons – Hindawi Publishing Corporation, 2017, available in: <https://doi.org/10.1155/2017/3125073> ISSN 1076-2787

[30] Eduardo-Espitia, H.; Machón-González, I.; López-García, H.; Díaz-González, G.: Proposal of an Adaptive Neurofuzzy System to Control Flow Power in Distributed Generation Systems, Complexity, 2019, ISSN 1076-2787, available in: <https://doi.org/10.1155/2019/1610898>