Einleitung

Mit Blick auf Konstruktionswerkstoffe nehmen Leichtbaumaterialien einen gewichtigen Stellenwert ein. Einerseits stehen vor dem Hintergrund nachhaltigen Wirtschaftens (Energieverbrauch bei der Herstellung, Reduzierung der Masse beweglicher Bauteile, Reduzierung von Transportkosten und Abgasen) Fragen der Gewichtsverringerung von Anlagen und Maschinen und deren Komponenten im Fokus aktueller Arbeiten. So werden gegenüber dem herkömmlichen Stahlkonstruktionsbau Gewichts-Einspar- potenziale in Abhängigkeit der eingesetzten Werkstoffe zwischen 10 % (Stahlleichtbau) und von bis zu 40 % (Aluminium) benannt, gegenüber Aluminium bieten CFK- Materialien nochmals ein Potenzial von bis zu 60 % [1]. Andererseits erfordern alternative Transportkonzepte, z. B. auf Basis der Brennstoffzellentechnologie, neue Entwicklungen im Bereich der Materialentwicklung, die Wasserstoff-Speichertechnik sei hier als ein Beispiel benannt. Hier sind faserverstärkte Kunststoffe ebenso von großem Interesse. Die Bedeutung der faserverstärkten Kunststoffe wird in den kommenden Jahren angesichts drängender Themen wie Klimawandel und Energiepolitik mit Sicherheit ansteigen. Im aktuellen Marktbericht des Composite United e.V. wird für den mittelfristigen Zeithorizont (ab 2022) ein Wachstum von über 30% vorhergesagt, die Zahlen beruhen dabei auf bereits angekündigten Produktionssteigerungen der großen Carbonfaser-Hersteller [2].

Bei der Konstruktion und speziell beim Fügen von faserverstärkten Kunststoffen führt derzeit kein Weg an Klebetechnologien vorbei. Für entsprechend stabile Klebungen sind dabei Vorbehandlungen wie der Einsatz geeigneter Chemikalien, ein mechanisches Aufrauen oder die Verwendung von Abreißgeweben erforderlich. Insbesondere die beiden letztgenannten Verfahren können dabei zu einer Schädigung der Faser-Matrix-Struktur führen, der Einsatz der zumeist umweltgefährdenden Chemikalien ist ebenso problematisch. Insofern stellen alternative, trockene, gasphasenbasierte Vorbehandlungsmethoden wie der Einsatz atmosphärischer Plasmen oder die Verwendung diverser Beflammungstechniken sinnvolle Alternativen dar. Allerdings ist ein Überblick über die Effizienz unterschiedlicher Vorbehandlungsverfahren im Bereich der Klebung von CFK bisher eher nicht zu finden.

In diesem Beitrag wird der Einfluss verschiedener atmosphärischer Plasmen und Flammen auf die Oberflächenzustände von CFK und auf das gegebene Potenzial zur Steigerung der Verbundfestigkeit von CFK-Klebungen näher betrachtet.

Materialien und Methoden

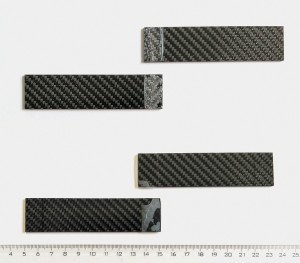

Für die Untersuchungen wurden Carbonfaser/Epoxyd- Prüfkörper DT120, geschnitten, in 0°/90° Faserrichtung gelegt, in den Abmessungen 100 x 25 x 1,5 mm3 verwendet (Rocholl GmbH). Alle Proben wurden vor der Verwendung zunächst mit kimwipes und Isopropanol vorgereinigt, um eventuell aus der CFK-Fertigung herrührende Rückstände von Trennmitteln, Trennfolien oder peel plies zu entfernen, und danach ausreichend abgelüftet. Die vor der Verklebung durchgeführten Vorbehandlungen erfolgten unter Verwendung unterschiedlicher physikalischer Methoden, die in Tabelle 1 aufgelistet sind. Bei den Verfahren, die eine Variation der Behandlungsparameter zulassen, erfolgte die Festlegung der in dieser Studie verwendeten Behandlungsparameter anhand eines kurzen Vorab- Screenings zur Benetzbarkeit mit Wasser. Es wurden neben den reinen Vorbehandlungen, die nur zu einer Oberflächenaktivierung führen, auch schichtbildende Prozesse unter Verwendung siliziumorganischer Precursoren untersucht, da bekannt ist, dass dünne silikatische Schichten mit ihrer hohen Anzahl von eingebundenen OH-Gruppen als haftvermittelnde Coatings verwendet werden. Darüber hinaus ist bekannt, dass ein Einsatz von Primern einen weiteren positiven Effekt auf die Haftungseigenschaften hat. Hierfür wurde ein Primer SuraLink21 (Sura Instruments GmbH) verwendet.

|

Atmosphärendruckplasma-basierte Vorbehandlungsmethoden |

|

|

T-Spot (TIGRES GmbH) |

P = 300 W, Luft, v = 150 mm/s, BA = 10 mm, RA = 3 mm, 1 DL |

|

CAT (TIGRES GmbH) |

P = 600 W, Luft, v = 200 mm/s, BA = 5 mm, RA = 6 mm, 1 DL |

|

PFW 10 (Plasmatreat GmbH) |

P = ca. 1000 W, Luft, v = 300 mm/s, BA = 13 mm, RA = 3 mm, 1 DL |

|

Piezobrush PZ3 (relyon plasma GmbH) |

P = 100%, Luft, v = 20 mm/s, BA = 1 mm, RA = 3 mm, 1 DL |

|

MSDBD (Roplass s.r.o.) |

P = 30 W, Luft, BA = ca. 0,3 mm, Behandlungszeit = ca. 10 s |

|

T-Spot SiOx |

P = 300 W, Luft, 2,0 ml/min HMDSO, v = 100 mm/s, BA = 10 mm, RA = 3 mm, 2 DL, zzgl. 1 DL Plasmanachaktivierung |

|

T-Spot SiOx + Primer |

wie „T-Spot SiOx“ zzgl. Aufsprühen eines Primers SuraLink21 |

|

T-Spot SiOx-Primer-Kompositschicht 1 |

P = 230 W, Luft, 3,0 ml/min HMDSO, 0,10 ml/min SuraLink21, v = 100 mm/s, BA = 10 mm, RA = 3 mm, 3 DL |

|

T-Spot SiOx-Primer-Kompositschicht 2 |

P = 230 W, Luft, 3,0 ml/min HMDSO, 0,35 ml/min SuraLink21, v = 100 mm/s, BA = 10 mm, RA = 3 mm, 3 DL |

|

Flammbasierte Vorbehandlungsmethoden |

|

|

Flamme F1 |

Propan/Luft-Verh. 1/25, v = 250 mm/s, BA = 25 mm, 1 DL, |

|

Flamme F1 + Primer |

wie “Flamme F1” zzgl Aufsprühen eines Primers SuraLink21 |

|

Flamme F3 |

Propan/Luft-Verh. 1/25, v = 250 mm/s, BA = 25 mm, 4 DL, |

|

Flamme F3 + Primer |

wie “Flamme F3” zzgl. Aufsprühen eines Primers SuraLink21 |

|

Pyrosil® Pyr1 |

Propan/Luft-Verh. 1/20, STS 0,4%, v = 250 mm/s, BA = 25 mm, 4 DL |

|

Pyrosil® Pyr1 + Primer |

wie Pyr1 zzgl. Aufsprühen eines Primers SuraLink21 |

|

Pyrosil® Pyr2 |

Propan/Luft-Verh. 1/20, STS 0,5%, v = 250 mm/s, BA = 25 mm, 6 DL |

|

Pyrosil® Pyr2 + Primer |

wie Pyr2 zzgl. Aufsprühen eines Primers SuraLink21 |

|

Pyrosil® Pyr3 |

Propan/Luft-Verh. 1/20, STS 0,4%, v = 250 mm/s, BA = 25 mm, 2 DL |

|

Pyrosil® Pyr3 + Primer |

wie Pyr3 zzgl. Aufsprühen eines Primers SuraLink21 |

Die Verklebungen der CFK-Probekörper wurden in Anlehnung an DIN EN 1465 als Zugscherverbunde in Überlappungsklebung mit einer Klebefläche von 12,5 x 25 mm2 realisiert, als Klebstoff kam ein Scotch-Weld DP 460 Zweikomponenten-Konstruktionsklebstoff auf Epoxidharzbasis (3M Deutschland GmbH) zum Einsatz, wobei die Verklebungen für 2h bei 95 °C ausgehärtet wurden. Vor dem eigentlichen Zugscherversuch erfolgte eine zusätzliche Belastung des Verbundes mittels Wasserlagerung über 72 h in 80 °C warmem Wasser. Für jeden Parametersatz wurden zehn Verklebungen für entsprechende Abrisstests hergestellt, jeweils drei Proben wurden für analytische Zwecke reserviert. Die jeweils zehn Abrisse erfolgten unter Verwendung einer inspect table 50kN Zugprüfmaschine (Hegewald & Peschke, Meß- und Prüftechnik GmbH). Kontaktwinkelmessungen und die Ermittlung der freien Oberflächenenergie erfolgten unter Verwendung eines Kontaktwinkelmessgeräts OCA15+ und der zugehörigen SCA 20 Software (dataphysics GmbH), dabei wurde jeder Kontaktwinkel-Messwert aus zehn Messungen gemittelt. Die Bestimmung der Oberflächenrauheiten der CFK-Bauteile erfolgte unter Verwendung eines Rasterkraftmikroskops MFP 3D-Classic (Asylum Research Oxford Instruments Inc.) über 10 x 10 µm2 große Messbereiche. Die Röntgenphotoelektronenspektroskopie-Messungen (XPS) zur elementspezifischen Analyse der CFK-Oberflächen wurden mit einem Axis Ultra DLD (Kratos Analytical Ltd.) und unter Verwendung einer monochromatischen Röntgenquelle (Al Kα: 1468,6 eV) durchgeführt.

Ergebnisse und Diskussion

Abb. 1: Benetzbarkeit der behandelten CFK-Bauteile mit Wasser Abbildung 1 zeigt Ergebnisse zur Benetzbarkeit am Beispiel des statischen Kontaktwinkels von Wassertropfen, die auf die behandelten CFK-Oberflächen aufgesetzt worden waren.

Abb. 1: Benetzbarkeit der behandelten CFK-Bauteile mit Wasser Abbildung 1 zeigt Ergebnisse zur Benetzbarkeit am Beispiel des statischen Kontaktwinkels von Wassertropfen, die auf die behandelten CFK-Oberflächen aufgesetzt worden waren.

Hier zeigt sich bei allen Verfahren eine zum Teil deutliche Verbesserung der Benetzbarkeit mit Wasser. Insbesondere die beschichtenden Verfahren (z. B. T-Spot SiOx und Pyrosil®) führen zu Kontaktwinkeln von nur zehn Grad und weniger, was auf die erhöhte Dichte an OH-Gruppen in den Coatings und auf die leicht erhöhte Rauheit der Oberflächen zurückgeführt werden kann.

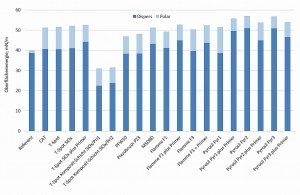

Durch den Einsatz weiterer Flüssigkeiten (Ethylenglykol, Thiodiglykol, Diiodomethan) und deren Tropfenanalyse konnten mithilfe der Methode nach Owens, Wendt, Rabel und Kaelble die freie Oberflächenenergie der behandelten Oberflächen berechnet werden. Die freie Oberflächenenergie wird dabei in einen polaren Anteil und einen dispersen Anteil aufgespaltet.

Abb. 2: Oberflächenenergie der behandelten CFK-Bauteile Abbildung 2 stellt die auf dieser Basis bestimmten Oberflächenenergien der behandelten CFK-Bauteile graphisch dar. Aus dieser Abbildung ist ersichtlich, dass eine Vorbehandlung nicht nur die Benetzbarkeit mit Wasser verbessert, sondern auch ganz allgemein den polaren Anteil der Oberflächenenergie erhöht. Im Vergleich zur Wasserbenetzbarkeit zeigen allerdings die beschichtenden Verfahren keinen so deutlichen Unterschied mehr gegenüber den nicht beschichtenden Verfahren. Im Gegenteil: Die beiden mittels T-Spot abgeschiedenen Kompositbeschichtungen führen zu einer Verringerung des dispersen Anteils der Oberflächenenergie in einem Maße, dass die gesamte freie Oberflächenenergie sogar niedriger ist im Vergleich zu den unbehandelten Referenzproben. Dieser Umstand lässt sich im Kontext mit den beobachteten hohen Kontaktwinkeln auf einen insgesamt höheren Organikgehalt in den Schichten im Vergleich zu den beiden TIGRES-T-Spot- Coatings und den Pyrosil®-Beschichtungen zurückführen. Für einige der genutzten Vorbehandlungsmethoden wurden Oberflächenenergiewerte von über 57 mN/m erzielt.

Abb. 2: Oberflächenenergie der behandelten CFK-Bauteile Abbildung 2 stellt die auf dieser Basis bestimmten Oberflächenenergien der behandelten CFK-Bauteile graphisch dar. Aus dieser Abbildung ist ersichtlich, dass eine Vorbehandlung nicht nur die Benetzbarkeit mit Wasser verbessert, sondern auch ganz allgemein den polaren Anteil der Oberflächenenergie erhöht. Im Vergleich zur Wasserbenetzbarkeit zeigen allerdings die beschichtenden Verfahren keinen so deutlichen Unterschied mehr gegenüber den nicht beschichtenden Verfahren. Im Gegenteil: Die beiden mittels T-Spot abgeschiedenen Kompositbeschichtungen führen zu einer Verringerung des dispersen Anteils der Oberflächenenergie in einem Maße, dass die gesamte freie Oberflächenenergie sogar niedriger ist im Vergleich zu den unbehandelten Referenzproben. Dieser Umstand lässt sich im Kontext mit den beobachteten hohen Kontaktwinkeln auf einen insgesamt höheren Organikgehalt in den Schichten im Vergleich zu den beiden TIGRES-T-Spot- Coatings und den Pyrosil®-Beschichtungen zurückführen. Für einige der genutzten Vorbehandlungsmethoden wurden Oberflächenenergiewerte von über 57 mN/m erzielt.

So wichtig die Beurteilung der Oberflächeneigenschaften mit Blick auf Benetzbarkeit und Oberflächenenergie auch ist, für die Prozessführung entscheidend sind Untersuchungen zur Haftfestigkeit. Vor diesem Hintergrund wurden die vorbehandelten, verklebten (DP460) und künstlich gealterten (72 h Wasserlagerung bei 80 °C) Proben mittels Zugscherfestigkeitsprüfung in Anlehnung an DIN EN 1465 untersucht.

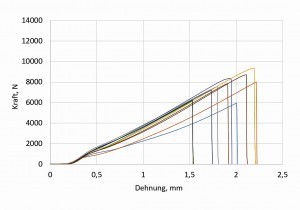

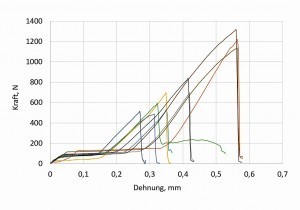

Abbildung 3 zeigt zunächst Kraft-Dehnungs-Kurven exemplarisch für Referenzproben sowie für Proben mit unbeschichtendem (T-Spot) und beschichtendem (T-Spot SiOx + Primer) Voraktivierungsschritt. Die Kraft-Dehnungs-Kurven der reinen Voraktivierung (T-Spot) weisen eine deutliche Reduzierung der Streuung der Messkurven gegenüber den Proben, die unvorbehandelt verklebt worden waren, auf. Das ist tendenziell bei den meisten reinen Vorbehandlungen der Fall und spiegelt sich auch in den Standardabweichungen bei der Bestimmung der Haftwerte wider. Weiterhin ist zu sehen, dass die maximal erreichbaren Zugkräfte für das beschichtende Verfahren um rund eine Größenordnung geringer ausfallen.

Abb. 3: Kraft-Dehnungs-Kurven für Referenzproben sowie für Proben mit unbeschichtendem (T-Spot) und beschichtendem (T-Spot SiOx + Primer) Voraktivierungsschritt. Beachte: Bei letzterer Darstellung ist die Kraft-Achse um eine Größenordnung geringer dargestellt

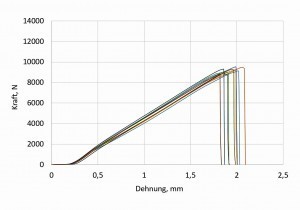

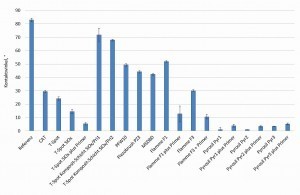

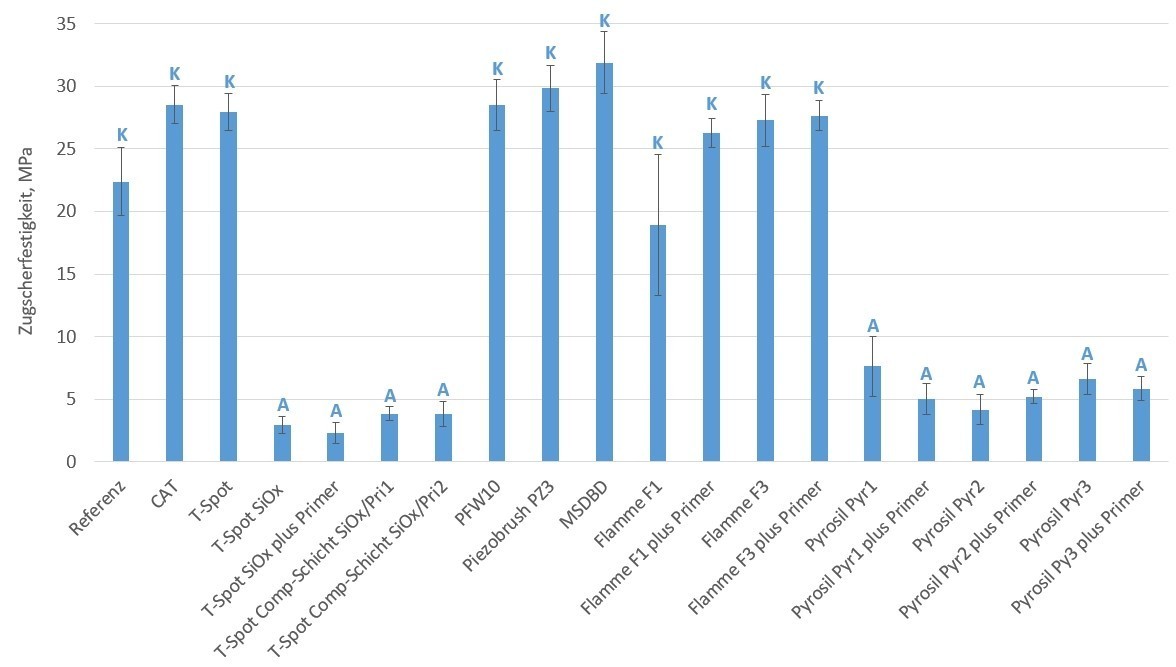

Die im Folgenden dargestellten Haftfestigkeitswerte wurden aus je zehn Zugfestigkeitsprüfungen gemittelt, Abbildung 4 zeigt entsprechend die Ergebnisse aller Zugscherprüfungen.

Schon bei den nicht vorbehandelten CFK-Proben wurden sehr gute Haftfestigkeitswerte im Bereich von ca. 22 MPa erzielt. Während reine Flammbehandlungen, je nach gewählten Behandlungsparametern, keine allzu großen Verbesserungen in der Haftfestigkeit brachten, konnten diese Werte durch die atmosphärischen Plasmavorbehandlungen zum Teil deutlich übertroffen werden. Insbesondere die auf einer Barriereentladung beruhenden Vorbehandlungsverfahren (Piezobrush PZ3, MSDBD) resultierten in Haftungsverbesserungen zwischen rund 20 und 45 % gegenüber den unbehandelten Referenzproben. Bei all diesen Proben wurden entsprechend DIN EN ISO 10365 ausschließlich Kohäsionsbrüche im verwendeten Klebstoff beobachtet, es gab keinerlei Adhäsionsversagen in der Grenzschicht zwischen CFK-Bauteil und eingesetztem Klebstoff.

Abb. 4: Zugscherfestigkeiten verklebter und danach künstlich gealterter CFK-Probekörper, A – Adhäsionsbruch, K – Kohäsionsbruch, Klebstoff: ScotchWeld DP460, Belastung: 72 h Wasserlagerung bei 80 °C

Abb. 4: Zugscherfestigkeiten verklebter und danach künstlich gealterter CFK-Probekörper, A – Adhäsionsbruch, K – Kohäsionsbruch, Klebstoff: ScotchWeld DP460, Belastung: 72 h Wasserlagerung bei 80 °C

Die Erhöhung der Haftfestigkeit kann mit der Einbindung neuer funktioneller Gruppen in die oberflächennahen Bereiche des CFK-Materials erklärt werden. Aus den Ergebnissen der Haftfestigkeitsprüfungen heraus wurden neben der unbehandelten Referenz beispielhaft je ein unbeschichtendes Plasma- und Beflammungsverfahren (T-Spot, Flamme F3) für Photoelektronenspektroskopie-Untersuchungen (XPS) ausgewählt und entsprechende Proben präpariert. Aus der Auswertung der gemessenen Übersichtsspektren ergab sich eine Verschiebung der elementspezifischen Konzentrationen von Kohlenstoff, Sauerstoff und Stickstoff in der Art und Weise, dass sich der Sauerstoffanteil an der CFK-Oberfläche von ursprünglich rund 14,5 % auf 18,6 % (T-Spot) bzw. 25,7 % (Flamme F3) erhöhte. Zudem verdreifachte sich der Anteil stickstoffhaltiger Gruppen durch die Plasmabehandlung mit Luft als Reaktionsgas auf rund 7,0 %, nach einer Flammbehandlung änderte sich der Stickstoffgehalt in der Epoxidoberfläche erwartungsgemäß nur geringfügig.

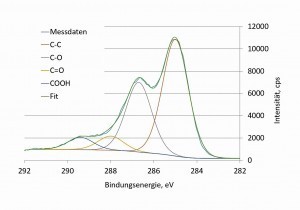

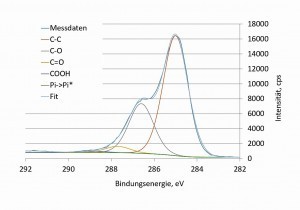

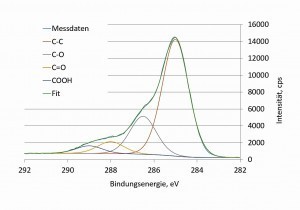

Abbildung 5 zeigt in Ergänzung die XPS-Detailspektren des Kohlenstoffsignals für eine unbehandelte Referenzprobe sowie für T-Spot- und flammbehandelte Proben, also für zwei Vorbehandlungen, bei denen Kohäsionsbrüche mit hohen Haftwerten beobachtet wurden. Diese Detailuntersuchungen erlauben Rückschlüsse auf die Bindungsverhältnisse des Kohlenstoffs und damit auf die Art der funktionellen Gruppen, die als Reaktion der Vorbehandlung an der Oberfläche gebildet wurden.

Abb. 5: Kohlenstoff-XPS-Detailspektren für eine unbehandelte, eine T-Spot- und eine flammbehandelte CFK-Probe (alle Verfahren nicht beschichtend)

Die quantitative Auswertung der Detailspektren ergab für die plasmavorbehandelte CFK-Oberfläche, dass sich bei nahezu gleichem Anteil von C-C-Bindungen (ca. 67 %) der Anteil an C=O-Doppelbindungen zuungunsten der C-O-Einfachbindungen auf das Doppelte (ca. 7 %) erhöhte. Signifikant war zudem der deutliche Anstieg von Carboxylgruppen auf fast 5 %. Für die flammbehandelte Probe wurde dagegen eine deutliche Reduktion der C-C-Einfachbindungen auf ca. 55 % festgestellt, während sich der Anteil an C-O-Einfachbindungen, C=O-Doppelbindungen und der Carboxylgruppen nach der Flammbehandlung erhöhte (entsprechend 32,8 %, 6,6 % und 5,7 %).

Abb. 6: Beispiel für oben: kohäsives Bruchversagen (Flammbehandlung F3, Bruch im Klebstoff) und unten: adhäsives Bruchversagen (T-Spot SiOx, Bruch in der Grenzfläche Klebstoff/CFK-Bauteil) Ein zweites wichtiges Ergebnis, das sich bei der Analyse der Haftfestigkeitsuntersuchungen darstellt (siehe Abb. 4), liegt in den deutlich reduzierten Haftfestigkeitswerten für die Proben, die mit Hilfe atmosphärischer Plasmen oder mittels Beflammungstechnik beschichtet worden sind. Sobald im Vorfeld der Klebung eine vermeintlich der Haftungsverbesserung dienende silikatische Zwischenschicht auf das CFK-Material aufgebracht wurde, sind die Haftfestigkeitswerte der Verbünde teils dramatisch gesunken! Dabei spielte es auch keine Rolle, ob zusätzlich zur SiOx-Zwischenschicht noch ein Primer verwendet wurde oder nicht. Die Absenkung der Haftfestigkeitswerte geht zudem einher mit dem Auftreten ausschließlich adhäsivem Bruchversagens in der Grenzfläche Klebstoff/CFK-Bauteil (siehe Abb. 6)

Abb. 6: Beispiel für oben: kohäsives Bruchversagen (Flammbehandlung F3, Bruch im Klebstoff) und unten: adhäsives Bruchversagen (T-Spot SiOx, Bruch in der Grenzfläche Klebstoff/CFK-Bauteil) Ein zweites wichtiges Ergebnis, das sich bei der Analyse der Haftfestigkeitsuntersuchungen darstellt (siehe Abb. 4), liegt in den deutlich reduzierten Haftfestigkeitswerten für die Proben, die mit Hilfe atmosphärischer Plasmen oder mittels Beflammungstechnik beschichtet worden sind. Sobald im Vorfeld der Klebung eine vermeintlich der Haftungsverbesserung dienende silikatische Zwischenschicht auf das CFK-Material aufgebracht wurde, sind die Haftfestigkeitswerte der Verbünde teils dramatisch gesunken! Dabei spielte es auch keine Rolle, ob zusätzlich zur SiOx-Zwischenschicht noch ein Primer verwendet wurde oder nicht. Die Absenkung der Haftfestigkeitswerte geht zudem einher mit dem Auftreten ausschließlich adhäsivem Bruchversagens in der Grenzfläche Klebstoff/CFK-Bauteil (siehe Abb. 6)

Eine quantitative XPS-Analyse der Siliziumkonzentration an den Grenzflächen erlaubt es, Rückschlüsse auf das Adhäsionsversagen an der Überlappungsstelle des Verbundes zu ziehen. So wurde die Si-Konzentration an einer ausgehärteten, reinen DP460-Klebstoffoberfläche zu ungefähr 1,0 at% bestimmt.

Wird die CFK-Oberfläche im Bereich der Klebung nach erfolgtem Adhäsionsversagen betrachtet, so liegt die Si-Konzentration dort in einem Bereich zwischen 1 und 4 at%, das ist nur leicht erhöht gegenüber einer unbehandelten CFK-Oberfläche.

Auf dem adhäsiv vom CFK abgelösten Klebstofffilm selbst finden sich dagegen Si-Konzentrationen im Bereich von 18 bis 27 at% gegenüber besagtem 1 at% für den reinen DP460-Klebstoff. Insofern sprechen die Daten dafür, dass erstens die aufgebrachte SiOx-Schicht quasi nur auf dem Klebstofffilm nachgewiesen werden kann und zweitens der Bruch intrinsisch in der SiOx-Schicht stattgefunden haben muss, wobei die Haftung der SiOx-Zwischenschicht zum CFK-Material das eigentliche Problem darstellt und nicht die Haftung der SiOx-Zwischenschicht zum gewählten Klebstoff.

Korrelationen zwischen Benetzung, Oberflächenenergie, Sauerstoffgehalt zu den Haftungswerten

Die Diskussion der Frage, inwiefern es zwischen der Benetzung einer Oberfläche mit einem Klebstoff und den beobachteten Haftfestigkeitswerten entsprechender Verklebungen Korrelationen gibt, wird intensiv geführt. So wird bspw. in [3] darauf hingewiesen, dass es bisher nicht gelungen ist, die Festigkeit einer Klebeverbindung aus den grenzflächenenergetischen Größen zu berechnen und dass der Benetzungswinkel kein Maß für die Höhe der an der Grenzschicht vorhandenen Bindungskräfte darstellt. Auch in [4] wird explizit betont, dass eine gute Benetzbarkeit noch keine ausreichende Haftung garantiert. Das spiegelt sich in eindrucksvoller Art und Weise auch in den weiter oben gezeigten Daten wider. Allerdings wird in [4] auch darauf verwiesen, dass der bei einer Plasmabehandlung entstehende Anstieg von sauerstoffhaltigen funktionalen Gruppen mit einer Verbesserung der Haftfestigkeiten von Verklebungen korreliert. Dies zeigen auch Messungen zum zeitlichen Trend der Klebfestigkeit von PA6-Verbunden und der Oberflächenspannung, wo diese beiden Eigenschaften direkt mit der oberflächennahen Konzentration an Sauerstoff korrelieren. Dies deutet auf eine entscheidende Rolle der Sauerstoff-Konzentration für die Klebfestigkeit hin [5]. In eigenen Arbeiten wurde bereits früher auf die Effizienz von diversen Vorbehandlungsverfahren mit Blick auf die Haftung von Lackierungen auf verschiedenen Kunststoffen hingewiesen, neben der eigentlichen Vorbehandlung lag ein Fokus dabei auch auf Untersuchungen zur Langzeitstabilität der Vorbehandlungen [6, 7].

Speziell die Klebung von CFK-Bauteilen adressierend konnte gezeigt werden, dass atmosphärische Plasmavorbehandlungen geeignet sind, eine deutliche Verbesserung der Haftung herbeizuführen. Allerdings wurde hier keine quantitative Korrelation zwischen dem Wasserbenetzungswinkel oder der Oberflächenenergie einerseits und der gemessenen Verbundfestigkeit andererseits in Abhängigkeit von den speziellen Vorbehandlungsparametern (Plasmaleistung, Behandlungszeit, Abstand) aufgezeigt [8].

Aus den hier vorliegenden Daten zur Bestimmung der Benetzbarkeit und Oberflächenenergie (siehe Abb. 1 und 2) ist ersichtlich, dass alle Vorbehandlungsmethoden zu einem Anstieg des polaren Anteils der Oberflächenenergie führten, und das in einem relativ begrenzten Bereich zwischen ca. 6 mN/m und 12 mN/m. Im gleichen Moment streuen allerdings die Werte zur Wasserbenetzbarkeit in einem weiten Bereich zwischen kleiner 5° und mehr als 70°! So resultieren beispielsweise die Vorbehandlungen mit Hilfe der MSDBD und des T-Spot SiOx + Primer in einem gleich großen Anstieg des polaren Anteils der Oberflächenenergie von rund 8 mN/m, allerdings ist die plasmabehandelte Oberfläche deutlich hydrophober!

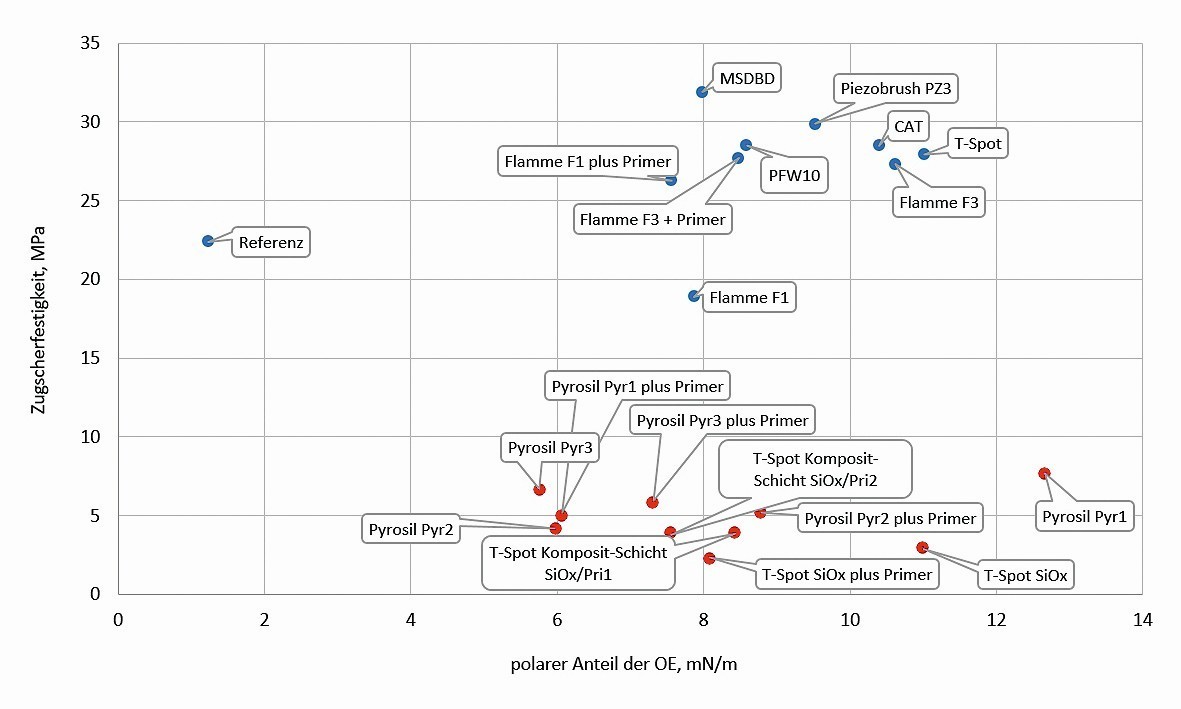

Abbildung 7 ermöglicht einen Vergleich der Vorbehandlungen durch Darstellung von polarem Anteil der Oberflächenenergie und den beobachteten Haftkräften. In der Grafik sind die Wertepaare für die nicht-beschichtenden Vorbehandlungsmethoden blau dargestellt, für die beschichtenden Methoden entsprechend rot. Obwohl die polaren Anteile der Oberflächenenergie für die einzelnen Verfahren in ähnlichen Wertebereichen liegen, unterscheiden sich die Haftungswerte für die beiden Gruppen deutlich. Mehr noch, richtet sich der Blick nur auf die blauen Wertepaare, so ist auch bei den reinen Vorbehandlungsmethoden kein direkter Zusammenhang zwischen polarem Anteil der Oberflächenenergie und Haftfestigkeitswerten zu erkennen.

Abb. 7: Vergleich der Vorbehandlungen durch Darstellung des polaren Anteils der Oberflächenenergie und der Zugscherfestigkeit (blau: reine Aktivierungen, rot: schichtbildende Prozesse)

Abb. 7: Vergleich der Vorbehandlungen durch Darstellung des polaren Anteils der Oberflächenenergie und der Zugscherfestigkeit (blau: reine Aktivierungen, rot: schichtbildende Prozesse)

Für die nicht beschichtenden Vorbehandlungsverfahren, also für die reinen Plasmaaktivierungen und Beflammungen, wurden zusätzliche XPS-Untersuchungen an den behandelten Oberflächen durchgeführt. Ziel war es, einerseits den Sauerstoffgehalt und andererseits die Bindungs- zustände des Kohlenstoffs in den Oberflächen zu bestimmen, und diese sodann im Kontext mit den beobachteten Haftwerten zu sehen.

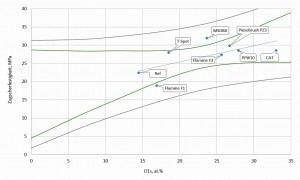

Abbildung 8 stellt die aus den XPS-Übersichtsspektren ermittelten Sauerstoffkonzentrationen in den CFK-Oberflächen den gemittelten Haftwerten der entsprechenden Verklebungen gegenüber. Während eine Korrelation der Haftwerte mit den polaren Anteilen der Oberflächenenergie nicht beobachtet werden konnte, zeigt sich mit Blick auf den Sauerstoffanteil in den CFK-Oberflächen ein mehr oder weniger ausgeprägter direkter Zusammenhang: Je höher der durch die Vorbehandlung generierte Sauerstoffanteil in der Oberfläche ist, desto besser stellt sich die Haftung der Verbunde dar. Mit Hilfe der Varianzanalyse (ANOVA) können genauere Aufschlüsse über die hinter den Messdaten steckenden Zusammenhänge identifiziert werden. Für die Berechnung wurde die Software statgraphics Centurion XVII verwendet. In der durchgeführten Varianzanalyse übersteigt der Signifikanzwert (p-Wert) 0,05, damit gibt es keine statistisch signifikante Beziehung zwischen dem Sauerstoffgehalt an der Oberfläche und der Zugscherfestigkeit bei einem Konfidenzniveau von 95 % oder höher. Allerdings, der Korrelationskoeffizient der R2-Statistik zeigt eine moderate (lineare) Abhängigkeit zwischen Zugscherfestigkeit und Sauerstoffgehalt. Der Großteil der Werte liegt dabei innerhalb der Konfidenzgrenzen (grün).

Zusammenfassung und Ausblick

Abb. 8: Vergleich des Sauerstoffgehalts in der Oberfläche des vorbehandelten CFK-Materials mit den gemittelten Zugscherfestigkeiten der entsprechenden Verbünde. Die grünen Linien entsprechen den Konfidenzgrenzen, die grauen Linien entsprechen den Vertrauensgrenzen Die entscheidende Aussage aus diesen (und vorangegangenen) Untersuchungen besteht sicherlich darin, dass eine ausreichende Benetzung der Oberfläche für eine Klebung wichtig ist, entsprechende Kontaktwinkeluntersuchungen sind daher durchaus sinnvoll. Allerdings sollte der Anwender vor Augen haben, dass eine Prozessentwicklung bzw. -kontrolle auf jeden Fall durch Haftfestigkeitsprüfungen gestützt sein sollte!

Abb. 8: Vergleich des Sauerstoffgehalts in der Oberfläche des vorbehandelten CFK-Materials mit den gemittelten Zugscherfestigkeiten der entsprechenden Verbünde. Die grünen Linien entsprechen den Konfidenzgrenzen, die grauen Linien entsprechen den Vertrauensgrenzen Die entscheidende Aussage aus diesen (und vorangegangenen) Untersuchungen besteht sicherlich darin, dass eine ausreichende Benetzung der Oberfläche für eine Klebung wichtig ist, entsprechende Kontaktwinkeluntersuchungen sind daher durchaus sinnvoll. Allerdings sollte der Anwender vor Augen haben, dass eine Prozessentwicklung bzw. -kontrolle auf jeden Fall durch Haftfestigkeitsprüfungen gestützt sein sollte!

Speziell für die Klebung von CFK-Bauteilen zeigte sich, dass eine Atmosphärendruckplasma- oder Flammvorbehandlung die Benetzbarkeit der CFK-Oberfläche mit Wasser (bei den Beschichtungen sogar signifikant) erhöht, in allen Fällen erhöht sich auch der polare Anteil der Oberflächenenergie des behandelten CFK-Bauteils deutlich.

Eine reine Atmosphärendruckplasma- oder Flammbehandlung führt zu einer Verbesserung der Haftung verklebter CFK-Bauteile, im Maximum um etwa 45 %. Dabei wurden ausschließlich Kohäsionsbrüche im Klebstoff beobachtet. Die Vorbehandlungen resultieren zudem in einer verbesserten Gleichmäßigkeit der Klebung, die Standardabweichungen bei der Bestimmung der Haftfestig- keitswerte sinken. Das Piezobrush PZ3-System und die MSDBD zeigen sehr gute Wirkungen bei verhältnismäßig geringem Plasma-Leistungseintrag in das Werkstück. Mit Blick auf den geringen Luftdurchsatz und den damit verbundenen geringen Schadstoffausstoß (Ozon, Stickoxide) sind diese Verfahren ebenfalls von Vorteil. Eine Korrelation zwischen erhöhter Oberflächenenergie und verbesserter Haftung ist nicht gegeben, andererseits zeigte sich, dass die Zugscherfestigkeiten mit dem Sauerstoffanteil in der vorbehandelten CFK-Oberfläche in direktem Zusammenhang stehen. Bei einer reinen Flammvorbehandlung hat der Einsatz eines Primers nur bedingten Einfluss auf eine Haftungsverbesserung, dies ist abhängig von den konkreten Behandlungsparametern.

Die Verwendung einer eigentlich haftvermittelnden Zwischenschicht, abgeschieden mittels Flamme oder Atmosphärendruckplasma, reduziert die Haftung der verklebten CFK-Bauteile dramatisch, obgleich für diese be- schichtenden Vorbehandlungen ebenfalls hohe polare Anteile der Oberflächenenergie bestimmt worden waren. Bei diesen Verbunden wurden ausschließlich Adhäsionsbrüche beobachtet. Das Versagen erfolgt in der SiOx-Zwischenschicht und primär nahe der CFK-Oberfläche, das Silizium wurde sowohl auf der Klebstoff- (18 bis 27 at%) als auch auf der CFK-Seite (1 bis 4 at%) nachgewiesen. Aufgrund der begrenzten Haftung der SiOx-Zwischenschicht zum CFK-Material bringt der Einsatz eines Primers zusätzlich zum SiOx keine weitere Verbesserung.

Danksagung

Die Autoren danken K. Höse und S. Hartmann für die technische Unterstützung bei der Realisierung dieser Studie. Die Autoren bedanken sich weiterhin bei der Firma TIGRES GmbH für Leihgabe des T-Spot und des CAT-Systems.

Literatur

[1] N. Stephan: Leichtbau in der Nutzfahrzeugindustrie, Studie des Lehrstuhls für Konstruktion im Maschinen- und Apparatebau der Technischen Universität Kaiserslautern, 2014, https://www.cvc-suedwest.com/wp-content/uploads/2020/02/Publikation_Leichtbau-in-der-NFZ-Industrie_2014-1.pdf (aufgerufen am 19.10.2021)

[2] M. Sauer: Composites United e.V., Composites-Marktbericht 2020 Globale CF – Produktionskapazitäten, Januar 2021, https://composites-united.com/wp-content/uploads/2020/01/GER_CUeV_Marktbericht_2020_CFCap.pdf (aufgerufen am 19.10.2021)

[3] G. Habenicht: Kleben – Grundlagen, Technologie, Anwendungen. 6. akt. Auflage. Springer Verlag Berlin Heidelberg, 2008, 348

[4] M. Lake: Oberflächentechnik in der Kunststoffverarbeitung – Vorbehandeln, Beschichten, Bedrucken, Funktionalisieren, Prüfen, 2. Auflage. München: Carl Hanser Verlag, 2016, 57

[5] R. Wilken et al.: Vorbehandlung von Kunststoffen, In: Doobe M. (eds) Kunststoffe erfolgreich kleben, Springer Vieweg, Wiesbaden, 2018, 75, https://doi.org/10.1007/978-3-658-18445-2_2

[6] A. Pfuch; S. Schiemann; I. Erler; A. Heft; A. Schimanski: Zerreißprobe für den Lack, Kunststoffe 3/2007, 30–34

[7] A. Pfuch; S. Schiemann; I. Erler; A. Schimanski: Zwischen Vorbehandlung und Lackierung, Kunststoffe 06/2008, 82–86

[8] O. Reichelt: Plasma-Oberflächenbehandlung von CFK zur Verbesserung der adhäsiven Klebeigenschaften, Masterarbeit, Hochschule für Angewandte Wissenschaften Hamburg, 2017