Wohl kaum ein Bereich unterliegt so vielen Normen und Bestimmungen wie die Luftfahrt. Bei der Liebherr-Aerospace Lindenberg GmbH beispielsweise spiegelt sich das darin, dass es alleine für galvanotechnische und andere Beschichtungsverfahren 200 Normen gibt. Dazu kommen mehr als 300 Wärmebehandlungsnormen und, dem nicht genug, auch noch rund 1.000 eigene Werksnormen. Nicht gerade vereinfacht wird die Sache durch Sonderbehandlungen einiger exotischer Stahlsorten und/oder die Tatsache, dass manche Bauteile aufgrund von Konstruktionsauslegungen/Fatigueerfordernissen bis zu drei verschiedene Härtestufen aufweisen müssen.

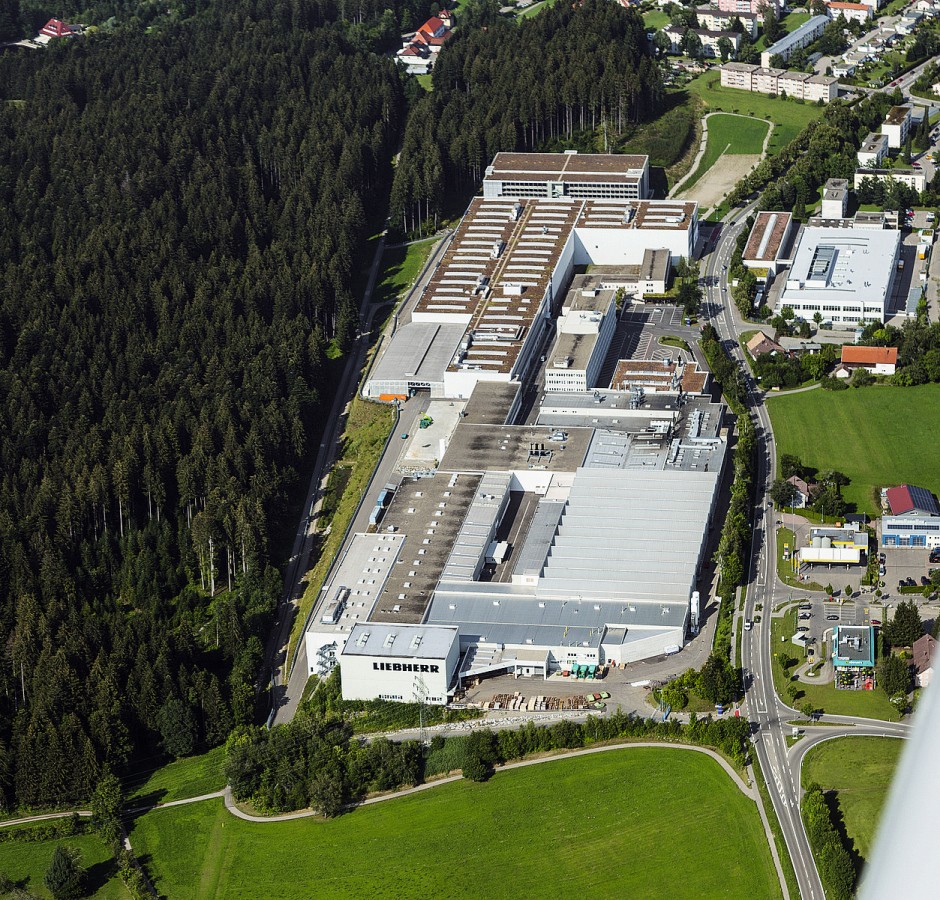

Insgesamt sind am Liebherr-Standort in Lindenberg rund 6000 Mitarbeiter beschäftigt

Insgesamt sind am Liebherr-Standort in Lindenberg rund 6000 Mitarbeiter beschäftigt

Komplizierte Geometrien erfordern ein ausgeklügeltes Hilfsanodenmanagement. Fabian Schmied, Leiter Cyan-Linie, erklärt, wie das System funktioniert Aber von vorne: Die Liebherr-Aerospace Lindenberg GmbH wurde 1960 gegründet. Sie entwickelt, fertigt und betreut integrierte Systeme sowie Komponenten für die Luftfahrtindustrie. Die Fahrwerke, Flugsteuerungs- und Betätigungssysteme sowie Getriebe und Elektroniken aus dem Allgäu sind in den verschiedensten Flugzeugen und Hubschraubern auf allen Kontinenten im Einsatz. Auch dank hoher Investitionen in Forschung und Entwicklung ist die Liebherr-Aerospace Lindenberg GmbH eine feste Größe in der Luftfahrtindustrie. 2019 erwirtschaftete das Unternehmen einen Umsatz von 757 Millionen Euro, im Corona-Pandemiejahr 2020 immerhin noch 536 Millionen Euro.

Komplizierte Geometrien erfordern ein ausgeklügeltes Hilfsanodenmanagement. Fabian Schmied, Leiter Cyan-Linie, erklärt, wie das System funktioniert Aber von vorne: Die Liebherr-Aerospace Lindenberg GmbH wurde 1960 gegründet. Sie entwickelt, fertigt und betreut integrierte Systeme sowie Komponenten für die Luftfahrtindustrie. Die Fahrwerke, Flugsteuerungs- und Betätigungssysteme sowie Getriebe und Elektroniken aus dem Allgäu sind in den verschiedensten Flugzeugen und Hubschraubern auf allen Kontinenten im Einsatz. Auch dank hoher Investitionen in Forschung und Entwicklung ist die Liebherr-Aerospace Lindenberg GmbH eine feste Größe in der Luftfahrtindustrie. 2019 erwirtschaftete das Unternehmen einen Umsatz von 757 Millionen Euro, im Corona-Pandemiejahr 2020 immerhin noch 536 Millionen Euro.

Investitionsfreudig blieb das Unternehmen trotzdem. Während 2019 noch 20 Millionen Euro in neue Technologien gesteckt wurde, waren das 2020 immerhin noch 13,8 Millionen Euro. Die Liebherr-Aerospace gehört damit unter anderem zu den Top Ten der Airbus-Zulieferer.

Einen Vorteil im Konkurrenzumfeld erarbeitet das Unternehmen sich dabei auch und vor allem durch die hohe Fertigungstiefe. Rund 70 % aller anfallenden Arbeiten und Produkte macht man selbst – inklusive der Softwareentwicklung – und nur 30 % werden eingekauft. Es ist klar, dass bereits seit ein paar Jahren auch additive Fertigungsmethoden zu diesem Verhältnis beitragen.

Der große Galvanikbereich am Lindenberger Standort ist sowohl technologisch als auch räumlich voll auf Zukunft ausgelegt. 78 unterschiedliche Be- und Entschichtungsprozesse beherrscht man dort. Derart ausgestattet, führt das Werk auch Aufträge fremder Firmen im Lohnverfahren aus.

Dr. Klaus Schöttler ist als Experte für Oberflächentechnik in viele weitere Aufgaben mit eingebunden. Die strukturelle Verbesserung der Galvanikprozesse liegt ihm sehr am Herzen. Der Mehrfachbeauftragte ist zudem mit in den Gewässer- und Immissionsschutz sowie als Fachberater Chemie für den Brandschutz involviert. Die umfassende Leistungsfähigkeit der Liebherr-Aerospace Lindenberg GmbH beschreibt er am Beispiel Cadmium: „Cadmium als Werk- und Beschichtungsstoff ist nur noch in den Branchen Schiene, Kernkraft und Luft- und Raumfahrt unter strikten Vorgaben in Verwendung. Wir hier in Lindenberg arbeiten intensiv an Ersatztechnologien für die Luftfahrtindustrie.“

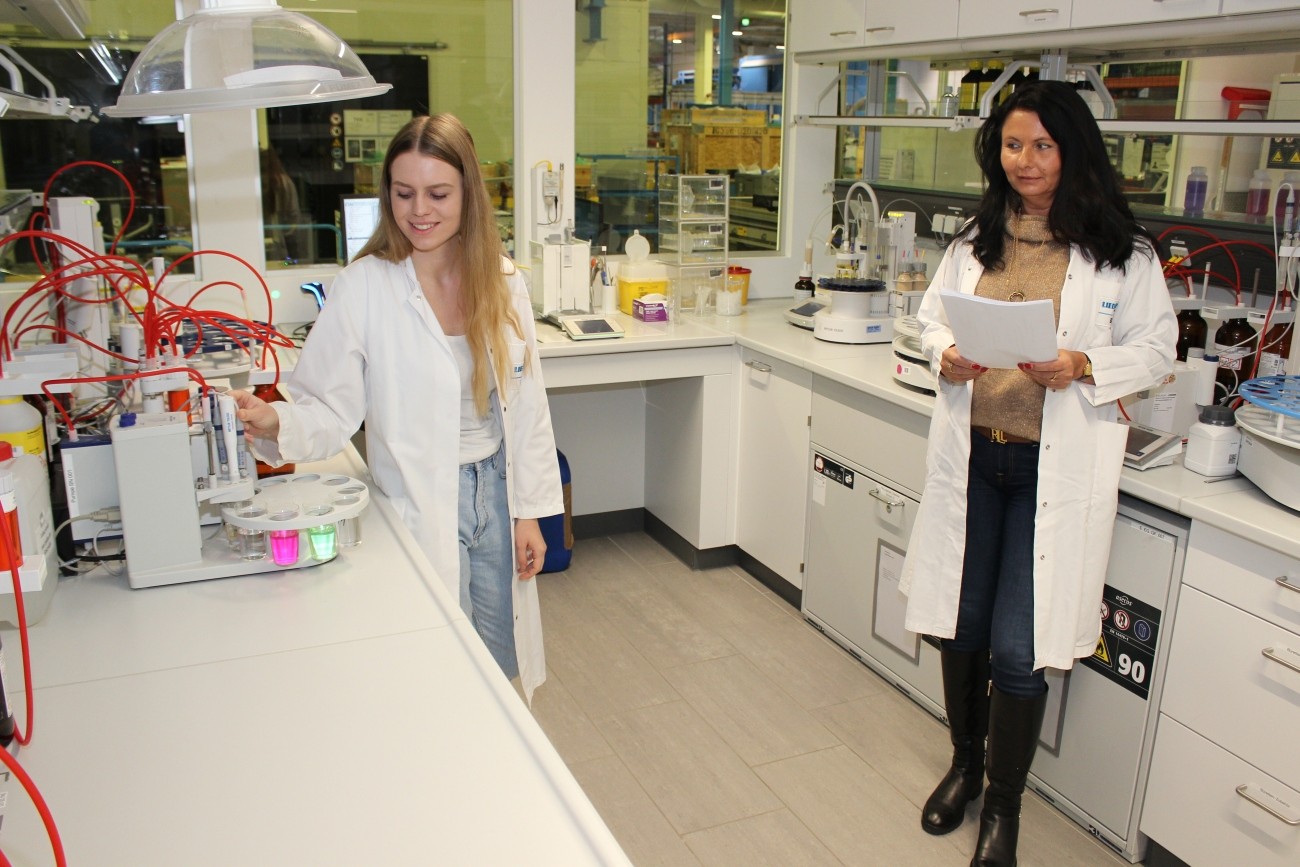

Laborleiterin Katharina Bizu (rechts) und eine Mitarbeiterin in ihrem bestens ausgestatteten 100-Quadratmeter-Reich

Laborleiterin Katharina Bizu (rechts) und eine Mitarbeiterin in ihrem bestens ausgestatteten 100-Quadratmeter-Reich

Nicht nur die Beschichtungsabteilung, auch das angeschlossene Labor genügt allen Ansprüchen eines anspruchsvollen Betriebs. Laborleiterin Katharina Bizu: „Als ich vor 23 Jahren ins Unternehmen eintrat, war das Labor in der sprichwörtlichen Besenkammer untergebracht. Damals standen uns gerade mal 15 Quadratmeter Fläche zur Verfügung. Doch mit dem Werk wuchsen auch die Ansprüche, die diversifizieren Aufgaben nahmen zu sowie die dazu notwendigen Methoden.“ Auf heute über 100 Quadratmetern sind Katharina Bizu und ihre Mitarbeiterinnen und Mitarbeiter unter anderem zuständig für die routinemäßige Überwachung der Elektrolyt-Parameter, sie prüfen die Auswirkung von Badverschmutzungen auf die Schichten, analysieren das Abwasser und führen darüber Protokoll, achten auf die atmosphärische Umgebung im Arbeitsraum und prüfen auch die Eigenschaften zugelieferter Produkte – beispielsweise ob Hydrauliköl auch tatsächlich der geforderten Spezifikation entspricht.

Die Größe des Labors wuchs mit den Anforderungen

Eine Fachkraft bereitet ein Bauteil für die Flugzeugsteuerung zum Lackieren vorDas Labor erkennt während seiner Untersuchungen auch, wie sich eingesetzte chemische Produkte während ihrer Gebrauchszeit verändern und wie lange sie während dieses Prozesses tauglich bleiben. Bei diesen anspruchsvollen Aufgaben wird Bizu nicht nur von den Mitarbeiterinnen und Mitarbeitern, sondern auch von der komplexen Laborsoftware diaLIMS unterstützt.

Eine Fachkraft bereitet ein Bauteil für die Flugzeugsteuerung zum Lackieren vorDas Labor erkennt während seiner Untersuchungen auch, wie sich eingesetzte chemische Produkte während ihrer Gebrauchszeit verändern und wie lange sie während dieses Prozesses tauglich bleiben. Bei diesen anspruchsvollen Aufgaben wird Bizu nicht nur von den Mitarbeiterinnen und Mitarbeitern, sondern auch von der komplexen Laborsoftware diaLIMS unterstützt.

Auf dem Weltmarkt ist die Liebherr-Aerospace die Nummer 3 unter den Fahrwerksherstellern. Der größte Kunde ist Airbus, der beispielsweise seine A 350 mit Bugfahrwerken aus dem Allgäu ausstattet. Schon Materialauswahl und Auslegung eines Fahrwerks gleichen der Quadratur des Kreises. Dr. Schöttler: „Das Material muss hochfest sein, ohne dabei spröde – und damit bruchanfällig – zu werden. Es muss von den Abmessungen so ausgelegt sein, dass das tonnenschwere Flugzeug auch bei harten Landungen aufgefangen wird und dabei aber selbst so leicht wie möglich gehalten werden. Denn ein hohes Eigengewicht des Flugzeugs bedeutet weniger Nutzlast und damit sinkende Wirtschaftlichkeit.“

Liebherr bezieht die Rohlinge für seine Fahrwerke unter anderem aus einer speziell für die Luftfahrt zugelassenen Gesenkschmiede. Immer, wenn ein solcher Rohling geliefert wird, beginnt eine Reihe komplizierter Abläufe. Ins Haus kommt der nur grob an ein Flugzeugfahrwerk erinnernde Metallklotz in einem vergleichsweise weichen Materialzustand. Gemäß dem Grundsatz, dass Vertrauen gut, Kontrolle jedoch besser sei, wird die Zusammensetzung des Rohlings geprüft und mit den gesetzlichen Bestimmungen und der Bestellung abgeglichen. Der Fachmann spricht vom „abfunken“.

Dann wird der Rohling zunächst in seine grobe Form zerspant. In der Härterei wird er später auf mittlere Härte gebracht, bevor weitere Konturen herausgeschält werden. Jetzt erfolgen eine erste Maßkontrolle und eine erneute Prüfung des Materials auf Risse und Schleifbrand. Schließlich wird das Bauteil endvergütet. In der Feinzerspanung erhält das Fahrwerk in spe seine endgültige Form, bevor es (man errät es bereits) noch einmal auf Herz und Nieren geprüft wird.

Ein Korsett mit einem vorinstallierten System an Hilfsanoden unterstützt den Galvaniseur beim Hartverchromen. Hier wird das fertige Teil schon vom Korsett befreit Nach all diesen Arbeitsschritten kommt das Bauteil in die Beschichtungsabteilung des Werks. Dort wird es erst einmal gereinigt. Anschließend erfolgt ein Verdichtungsvorgang durch Kugelstrahlen. So werden aus dem hochfesten Stahl alle Eigenspannungen eliminiert und die Dauerfestigkeit gesteigert. Erneuter Reinigungsdurchlauf; Aktivierung mit Edelkorund. Ab jetzt darf das Bauteil nicht mehr angefasst werden und jetzt muss es schnell gehen. Innerhalb eines Zeitfensters von höchstens zwei Stunden muss die erste Schicht aufgebracht werden, das kann beispielsweise das schon erwähnte Cadmium sein. Nach Aufbringen dieser Grundschicht kommt das Bauteil nach nur höchstens drei Stunden Verweildauer in eine Wärmekammer, wo es 23 Stunden bei 190 °C verbleibt. Später wird es chromatiert, dann gespült und getrocknet. Die Qualitätssicherung misst die Schichtdicke und andere qualitätsrelevante Parameter.

Ein Korsett mit einem vorinstallierten System an Hilfsanoden unterstützt den Galvaniseur beim Hartverchromen. Hier wird das fertige Teil schon vom Korsett befreit Nach all diesen Arbeitsschritten kommt das Bauteil in die Beschichtungsabteilung des Werks. Dort wird es erst einmal gereinigt. Anschließend erfolgt ein Verdichtungsvorgang durch Kugelstrahlen. So werden aus dem hochfesten Stahl alle Eigenspannungen eliminiert und die Dauerfestigkeit gesteigert. Erneuter Reinigungsdurchlauf; Aktivierung mit Edelkorund. Ab jetzt darf das Bauteil nicht mehr angefasst werden und jetzt muss es schnell gehen. Innerhalb eines Zeitfensters von höchstens zwei Stunden muss die erste Schicht aufgebracht werden, das kann beispielsweise das schon erwähnte Cadmium sein. Nach Aufbringen dieser Grundschicht kommt das Bauteil nach nur höchstens drei Stunden Verweildauer in eine Wärmekammer, wo es 23 Stunden bei 190 °C verbleibt. Später wird es chromatiert, dann gespült und getrocknet. Die Qualitätssicherung misst die Schichtdicke und andere qualitätsrelevante Parameter.

Ist alles einwandfrei, werden die Buchsen eingepresst. Diese sind aus einer speziellen Bronze. Schließlich landet das Fahrwerk in der Lackiererei. Eine erneute Cadmiumschicht wird geprimert, dann trocknet das Teil erst einmal durch. Nach eventuellen mechanischen Arbeiten kommt die Endlackierung, deren Besonderheit es ist, dass der Endlack, also die oberste Schicht, schlagfest sein muss. Will heißen, dass beim Start- und Landevorgang aufs Fahrwerk auftreffende Teile (beispielsweise Kieselsteine des Runway) keine Abplatzer hervorrufen dürfen. In finalen Arbeitsgängen werden die Scheinwerfer und die elektrischen Installationen angebracht.

Airlines geben ihr Geschäftsrisiko weiter

Klaus Schöttler: „Wir bearbeiten Neubestellungen und Flugzeugteile, die zu uns zur Durchführung von Wartungsarbeiten kommen.“ Weil Teile, die in Flugzeugen verbaut werden, spezielle Qualitätsanforderungen in Material und Fertigung erfüllen müssen und deshalb naturgemäß ihren Preis kosten, steht die Branche unter hohem finanziellem Druck. Das führte dazu, dass die Flugzeugbauer das Risksharing einführten: Während früher ein gewisses Kontingent an Bauteilen bestellt und auch bezahlt wurde, werden heute nur die Bauteile bezahlt, die tatsächlich abgerufen werden.

Zusätzlicher Druck entsteht durch die neue Chemikaliengesetzgebung. So stehen auch in der Luftfahrt das bewährte Cadmium und die Verwendung von Chrom(VI)-Schichten zur Disposition. Bei Liebherr arbeitet man an der Substitution von Cadmium durch Zink-Nickel (seit fünf Jahren in Serie) und Chrom(VI)-Schichten werden, wo immer möglich, ersetzt durch Schichten, die im Hochgeschwindigkeits-Flammspritz-Verfahren (High Velocity Oxygen Fuel, HVOF) aufgebracht werden. Dieses Verfahren stammt aus der Raumfahrt, ist seit 40 Jahren bekannt und wird bei Liebherr in modifizierter Form lizenzfrei eingesetzt.

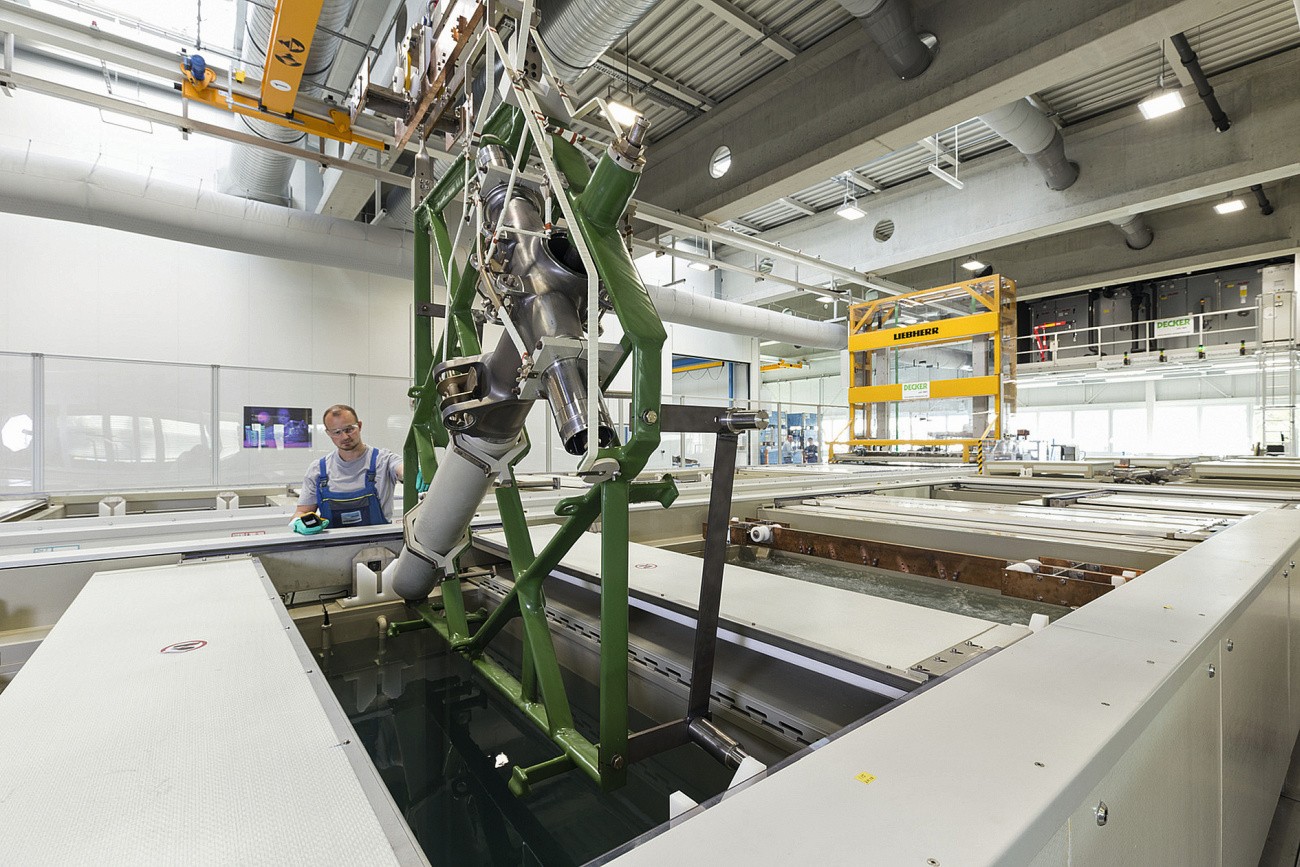

Blick in die Galvanik. Die Becken müssen groß dimensioniert sein

Blick in die Galvanik. Die Becken müssen groß dimensioniert sein

Dr. Schöttler hatte zwar schon im Jahr 2007 ein Umwelt- und Energiemanagement im Unternehmen eingeführt, doch die zunehmenden gesetzlichen Verschärfungen verlangten auch nach ständigen internen Anpassungen. So wurde 2017 eine Stabsstelle für Umwelt- und Arbeitsschutz eingerichtet, der heute Pius Maier vorsteht: „Die Produkte, die wir herstellen, unterliegen international gültigen Normen der Luftfahrt. Die Fertigung selber aber muss nach den Arbeitsschutzregeln unseres Landes erfolgen. Sie können sich vorstellen, dass uns das manchmal herausfordert“, schmunzelt er. Und nennt einige Beispiele. So werden unbrauchbar gewordene Flugzeugteile nicht nur entsorgt, sondern vorher zerstört, um deren unerlaubter Weiterverwendung entgegen zu treten. Bei Liebherr gibt es auch kein Lager, in dem verbrauchte oder kritische Stoffe bis zur Abholung zwischengelagert werden. Zertifizierte Unternehmen holen diese direkt ab. Im Fall des Standortes Lindenberg müssen dies zwingend bayerische Entsorger sein. Das gilt übrigens für jedes Bundesland.

Die Erholung der Luftfahrt wird Liebherr beflügeln

Bei Liebherr in Lindenberg hoffen alle jetzt auf eine rasche wirtschaftliche Erholung. Denn neu gewonnene Reisefreiheiten werden die darbende Luftfahrt zurück auf die Schwingen des Erfolgs führen – und damit auch die Liebherr-Aerospace Lindenberg GmbH. Klaus Schöttler freut sich: „Wenn die Airlines wieder durchstarten, sind wir ganz sicher mit an Bord.“

ZUR INFO

Liebherr auf einen Blick

Der Erfolg des Unternehmens geht auf Hans Liebherr zurück, der 1949, zusammen mit Konstrukteuren und Handwerkern, den mobilen Turmdrehkran erfand und auch baute. Das nach dem 2. Weltkrieg sich im Wiederaufbau befindliche Deutschland war ein großer Markt für Baumaschinen und so folgte 1952 der Produktionsstart für Getriebe und Zahnräder und 1954 präsentierte Liebherr einen leichten, leistungsfähigen Hydraulikbagger. In jenem Jahr folgt auch der Produktionsstart für Kühl- und Gefriergeräte. In der Luftfahrt ist das Unternehmen seit 1960 in Lindenberg tätig.

Die Firmengruppe Liebherr beschäftigt heute rund 48.000 Mitarbeiterinnen und Mitarbeiter in über 140 Gesellschaften auf allen Kontinenten. Sie erwirtschaftete in 2020 einen konsolidierten Gesamtumsatz von über 10,3 Milliarden Euro.