Anwendungen der Galvanotechnik finden sich in sehr vielen Herstellungsprozessen wieder und unser technologischer Entwicklungsstand ist ohne die Galvanotechnik schwer vorstellbar. Galvanische Beschichtungen werden allgemein in dekorative und funktionelle Schichten unterteilt. Eine Beschichtungsart, die vor allem im Bereich der funktionellen Schichten Anwendung findet, ist die Dispersionsabscheidung [1].

Bei dieser werden während der (elektro-) chemischen Abscheidung simultan Dispersoide (z. B. Partikel) in die als Matrix aufwachsende Metallschicht eingebaut. Dadurch lassen sich die Eigenschaften des Metalls und der Dispersoide kombinieren und somit beispielsweise tribologische Eigenschaften wie Reibwert und Verschleiß optimieren [1]. Ein weiteres Einsatzgebiet von Dispersionsschichten stellt Sägedraht für das Schneiden von z.B. ein- oder polykristallinem Silicium dar [2, 3]. Auch in Zukunftsbranchen wie der Batterietechnologie [4, 5] ist der Einsatz der Dispersionsabscheidung denkbar. So wird seit einigen Jahren deren Anwendung im Rahmen des von unserer Arbeitsgruppe an der Hochschule Aalen entwickelten kombinierten Verfahrens der Kompositgalvanoformung zur Herstellung von kompletten Batterieelektroden erforscht [6–11].

Prinzipiell kann man zwischen elektrisch leitenden und nichtleitenden Partikeln unterscheiden. Für beide wurden in der Vergangenheit bereits Modelle entwickelt, die, jeweils angepasst an ein Modellsystem, eine Modellierung der Einlagerungsanteile an Dispersoiden in der Schicht zulassen [1]. Guglielmi [12] verwendete für seine Arbeit nichtleitende Dispersoide. Sein Modell beruht auf der Annahme, dass dem Einbau eines Partikels in die Schicht ein zweistufiger Adsorptionsvorgang vorgelagert ist. Untersuchungen zur Dispersionsabscheidung mit leitfähigen Dispersoiden haben Bazzard und Boden [13] angestellt. Dabei beobachteten sie ein dendritisches Aufwachsen der Schichten. Dies wird mit der elektrischen Leitfähigkeit der Partikel begründet: Kommt ein Partikel in die Nähe der Kathodenoberfläche, erhöht er in diesem Bereich die elektrische Feldstärke und damit die lokale Stromdichte. Berührt der Partikel dann die aufwachsende Schicht, wird er selbst direkt umwachsen. Im Unterschied zu nichtleitfähigen Dispersoiden, die von der Basis zur Spitze hin eingebettet werden, scheidet sich nach Kontakt spontan eine Schicht auf dem gesamten Partikel ab. Darüber hinaus wurden im Laufe der Zeit weitere Modelle entwickelt, die immer mehr für den Einlagerungsmechanismus relevante Aspekte berücksichtigen [14–18].

Wie bei jeder Beschichtung spielt bei der Dispersionsabscheidung die Qualität der Schicht eine entscheidende Rolle. Um diese zu überprüfen, werden beschichtete Substrate in der Regel im Anschluss an die Beschichtung stichprobenartig auf Qualitätsmängel untersucht. So können Fehler erst am Ergebnis – dem fertig beschichteten Bauteil – festgestellt werden. Dies führt bei einer suboptimalen Prozessstabilität zu einem hohen Aufwand an Nacharbeit oder zu vermehrtem Ausschuss, in jedem Fall aber zu erhöhten Kosten. Vorteilhaft wäre es, wenn man Bauteile bereits während der Beschichtung in-situ prüfen könnte. So könnten nicht nur Fehler bereits frühzeitig erkannt, sondern der Prozess auch in Echtzeit korrigiert werden. Dieser Beitrag stellt einen ersten Schritt in diese Richtung dar und soll vor allen Dingen das Verständnis der Vorgänge bei der Dispersionsabscheidung verbessern. So wird, noch im Labormaßstab, eine Methode vorgestellt, wie das Wachstum von Dispersionsschichten mit Hilfe einer geeigneten Versuchsanordnung in-situ via Digitalmikroskopie beobachtet werden kann.

Auswahl des Prozesses

Aufgrund der unterschiedlichen Wachstumsmodi von elektrisch leitenden und nichtleitenden Partikeln wurde als Modellpartikel jeweils eine Sorte aus beiden Bereichen ausgewählt. Als nichtleitende Partikel sind z.B. für Verschleißschutzschichten, tribologische Anwendungen zur Erhöhung des Haftreibwerts bzw. zur Beschichtung von Sägedrähten Diamanten relevant. Hier werden daher exemplarisch Diamanten (d50 = 29 µm; Element Six, County Clare, Irland) eingesetzt. Als leitfähige Dispersoide werden nach Wu et al. [19] mit Polythiophen funktionalisierte Schwefelpartikel verwendet. Auf diese Weise funktionalisierte Schwefelpartikel kommen in dem erwähnten Verfahren der Kompositgalvanoformung zum Aufbau neuartiger Schwefel-Kathoden [4–11] für Li-S-Zellen zum Einsatz. Da die In-situ-Beobachtung lichtoptisch erfolgen soll, muss der Elektrolyt entsprechend möglichst transparent sein, was auf die meisten cyanidischen Bäder zutrifft.

Um zu verhindern, dass aufgrund von erhöhter Temperatur Dämpfe aufsteigen, die sich auf dem Mikroskop niederschlagen, sollte ein bei Raumtemperatur zu betreibender Prozess gewählt werden, der zudem einen nahezu 100%igen Wirkungsgrad aufweist, um eine für die Beobachtung störende Wasserstoffentwicklung zu verhindern. Cyanidische Silberelektrolyte entsprechen typischerweise diesen Anforderungen. Silber eignet sich darüber hinaus wie alle Münzmetalle bekanntermaßen als Matrix für die Dispersionsabscheidung. Tabelle 1 zeigt die verwendete Elektrolytzusammensetzung.

Entwicklung der Versuchsanordnung

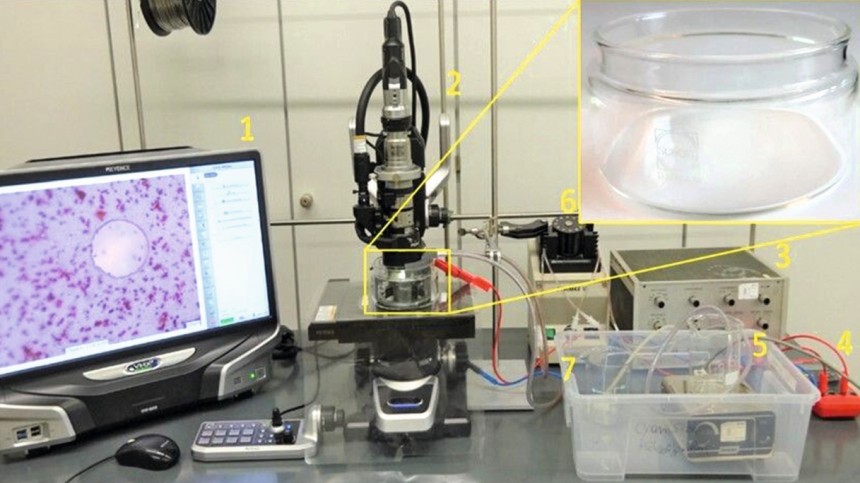

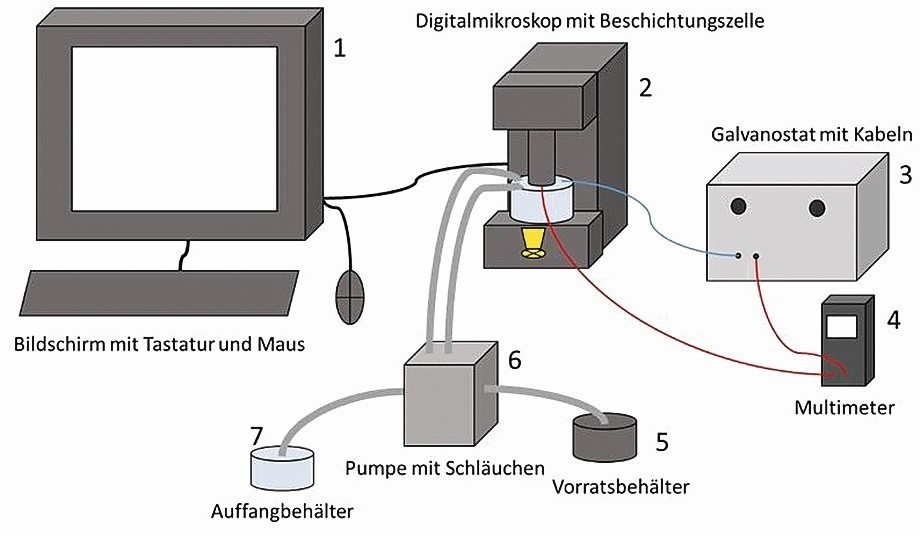

Für die In-situ-Beobachtung wird ein Digitalmikroskop (VHX 6000, KEYENCE Deutschland GmbH, Neu-Isenburg, Deutschland) verwendet. Dieses bietet dabei den Vorteil, eine transparente Durchflusszelle mit einem Substrat geeigneter Geometrie unterschiedlich beleuchten zu können, z.B. koaxial oder mit einem Ringlicht. Die Durchflusszelle ist aus Glas aufgebaut. So kann zusätzlich eine von unten nach oben durch die Beschichtungszelle strahlende Lichtquelle (Durchlicht) verwendet werden. Um ein Sedimentieren der Partikel zu verhindern, wird eine Pumpe (PERIMAX 12, Spetec GmbH, Erding, Deutschland) eingesetzt. Sie pumpt den partikelhaltigen Elektrolyten aus dem Vorratsbehälter in das Beschichtungsgefäß und von dort in einen Auffangbehälter. Dadurch wird zugleich die für die Praxis relevante Konvektion erzeugt. Als Spannungsquelle dient ein Galvanostat (Eigenbau der Hochschule Aalen, Aalen, Deutschland), der zur Feinjustierung des Stroms mit einem Multimeter (Voltcraft VC 840, Conrad Electronics AG, Wollerau, Schweiz) verbunden wird. Ein Silberdraht (d = 1,5 mm, 99,99 % Silber, Martin Wagner, Sonnenbühl, Deutschland) fungiert als lösliche Anode. Abbildung 1 zeigt die schematische Versuchsanordnung.

Abb. 1: Schematische Versuchsanordnung zur In-situ-Beobachtung der Dispersionsabscheidung

Abb. 1: Schematische Versuchsanordnung zur In-situ-Beobachtung der Dispersionsabscheidung

| Komponente | Konzentration in g/l |

| Kaliumdicyanoargentat(I) | 100 |

| Kaliumcyanid | 95 |

| Kaliumcarbonat | 55 |

Abb. 2: Zugeschnittener Leiterplattenausschnitt mit Fixierung und Kontaktierung nach der Beschichtung Zum Schutz vor einer Havarie dient eine Auffangwanne, die zur besseren Übersichtlichkeit nicht gezeigt ist. In der Auffangwanne stehen während den Versuchen der Vorrats- und der Auffangbehälter. Des Weiteren wird die Magnetrührplatte unter dem Vorratsbehälter, über die die Lösung mittels eines Magnetrührstabs gerührt wird, um die Partikel in Schwebe zu halten, nicht dargestellt. Zwischen dem Objekttisch und der Beschichtungszelle wird noch eine durchsichtige Kunststofffolie angebracht, die vor einer Kontamination des Objekttischs mit Elektrolyt schützen soll. Die reale Versuchsanordnung ist auf dem ersten Bild dieses Artikels zu sehen. Die Nummerierung entspricht derjenigen in Abbildung 1. Für alle Versuche wird die beschriebene Versuchsanordnung verwendet.

Abb. 2: Zugeschnittener Leiterplattenausschnitt mit Fixierung und Kontaktierung nach der Beschichtung Zum Schutz vor einer Havarie dient eine Auffangwanne, die zur besseren Übersichtlichkeit nicht gezeigt ist. In der Auffangwanne stehen während den Versuchen der Vorrats- und der Auffangbehälter. Des Weiteren wird die Magnetrührplatte unter dem Vorratsbehälter, über die die Lösung mittels eines Magnetrührstabs gerührt wird, um die Partikel in Schwebe zu halten, nicht dargestellt. Zwischen dem Objekttisch und der Beschichtungszelle wird noch eine durchsichtige Kunststofffolie angebracht, die vor einer Kontamination des Objekttischs mit Elektrolyt schützen soll. Die reale Versuchsanordnung ist auf dem ersten Bild dieses Artikels zu sehen. Die Nummerierung entspricht derjenigen in Abbildung 1. Für alle Versuche wird die beschriebene Versuchsanordnung verwendet.

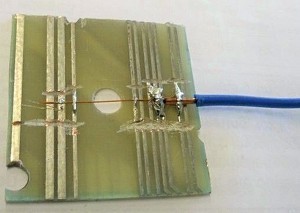

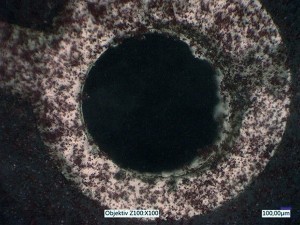

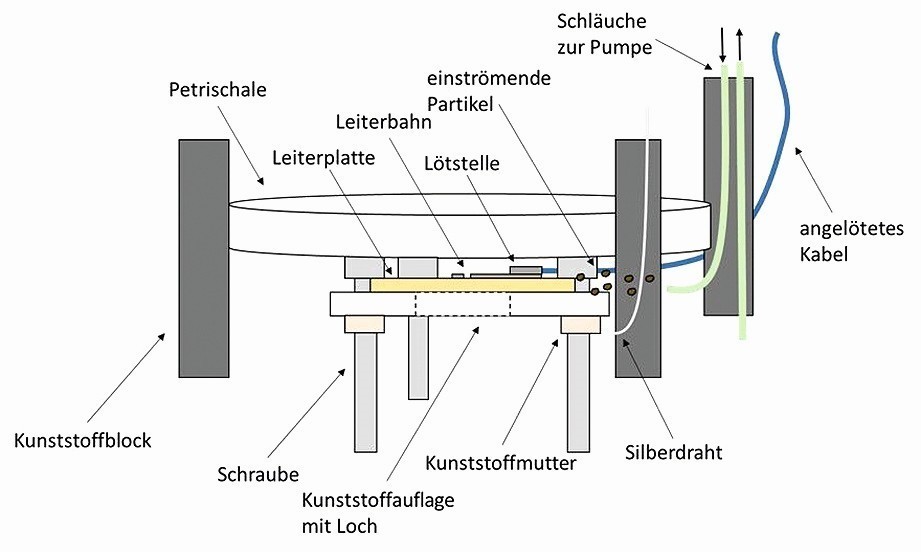

Um das Schichtwachstum in horizontaler als auch in vertikaler Ebene beobachten zu können, werden aus Leiterplatten einzelne Stücke mit nur auf der Oberseite metallisierten Bohrungen (dBohrung = 2,0 mm) ausgeschnitten und als Substrate verwendet (siehe Abb. 2). Für die Beschichtung wird hierfür eine einfache Halterung aus Polycarbonat zum Klemmen des Substrats angefertigt.

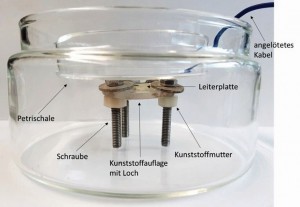

Zum Schutz des Objektivs des Mikroskops wird auf die Schraubenköpfe eine Petrischale gestellt und mit Kunststoffblöcken am Gefäßrand fixiert. Diese Anordnung wird in Abbildung 3 schematisch dargestellt.

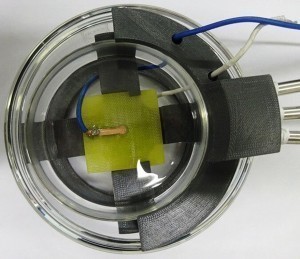

Ein Foto der Anordnung der Beschichtungszelle ist in Abbildung 4 gezeigt. Um die Übersichtlichkeit zu gewährleisten, sind einige Elemente wie z. B. die Kunststoffblöcke mit Schläuchen und der Silberanodendraht nicht angebracht.

Diese Versuchsanordnung wird für die Dispersionsabscheidung mit Schwefelpartikeln verwendet. Zur Beleuchtung des Substrats kommt Auflicht (Beleuchtung von oben, hier als Ringlicht) und Durchlicht (zusätzliche Beleuchtung von unten) zum Einsatz. Um das Beschichtungsgeschehen im gesamten Bohrungsbereich beobachten zu können, wird ohne Vergrößerung gearbeitet.

Abb. 3: Schematischer Einsatz für den anfänglichen inneren Aufbau der Beschichtungszelle

Abb. 3: Schematischer Einsatz für den anfänglichen inneren Aufbau der Beschichtungszelle

Zur Verbesserung der Reproduzierbarkeit der Ergebnisse erfolgt eine Weiterentwicklung der Versuchsanordnung. Hierfür werden neue Substrate und eine neue Substrathalterung entworfen. Als neue Substrate kommen wieder Leiterplatten mit Bohrungen (EDA-Zentrum der Hochschule Aalen, Aalen, Deutschland), jedoch mit einem festgelegten Layout zum Einsatz. Um auch mit digitalen Vergrößerungen operieren zu können, wird der Durchmesser auf d = 0,5 mm verringert. Zur Homogenisierung des elektrischen Feldes im Bohrungsbereich verbleibt eine 2 mm breite Kupferauflage um die Bohrung herum sowie eine Leiterbahn mit 3 mm Breite und 15 mm Länge als Hilfskathode. Für die neuen Substrate und die Petrischale als Objektivschutz wird eine Halterung entwickelt und im 3D-Druck hergestellt. Die Bemaßung erfolgt angepasst an die Maße des Beschichtungsgefäßes. Die Konstruktion der neuen Halterung mit Leiterplatte ist in Abbildung 5 wiedergegeben.

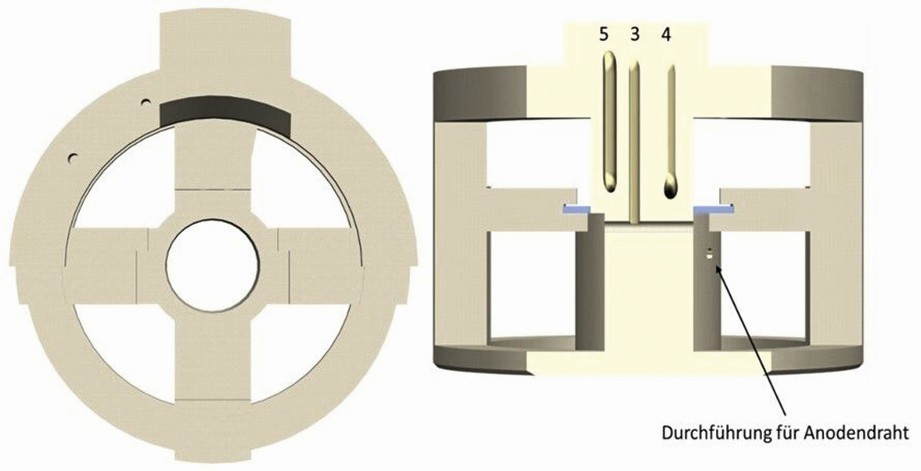

Abb. 5: 3D-gedruckte Halterung mit neuem Substrat und Nummerierung der einzelnen Kanäle: 1, 2) Durchführen des Anodendrahts und des Kathodenkabels zur Fixierung; 3–5) Herausführungen aus der Beschichtungszelle in drei getrennten Kanälen; nicht gezeigt: metallische Fittings im Austrittsbereich der Kanäle zum Aufstecken der Schläuche; Pfeile: Absaugrichtung Elektrolyt; 4) Öffnung zum Freispülen der Substratoberfläche; 5) Einströmung von Vorratslösung

Abb. 5: 3D-gedruckte Halterung mit neuem Substrat und Nummerierung der einzelnen Kanäle: 1, 2) Durchführen des Anodendrahts und des Kathodenkabels zur Fixierung; 3–5) Herausführungen aus der Beschichtungszelle in drei getrennten Kanälen; nicht gezeigt: metallische Fittings im Austrittsbereich der Kanäle zum Aufstecken der Schläuche; Pfeile: Absaugrichtung Elektrolyt; 4) Öffnung zum Freispülen der Substratoberfläche; 5) Einströmung von Vorratslösung

Die Geometrie der Halterung ermöglicht es auch, dass die Petrischale zum Schutz des Objektivs über dem Substrat eingeschoben werden kann und somit fixiert ist. Abbildung 6 (links) zeigt den Zylinder unter der Leiterplatte im Detail. Dieser ist hohl, damit die Mikroskopie auch unter Verwendung von Durchlicht erfolgen kann. Außerdem soll dadurch verhindert werden, dass sich Partikel unter dem Substrat ansammeln und somit das von unten eintretende Licht behindern. In den Hohlzylinder sind weitere zwei Löcher eingebracht, durch die die Anode geführt wird. In Abbildung 6 (rechts) ist dies gezeigt, wobei nur eines der beiden Löcher zu sehen ist. Die Draufsicht in Abbildung 7 zeigt die vollständig zusammengesetzte Beschichtungszelle.

Abb. 6: Draufsicht auf die Halterung (links) sowie ein vertikaler Schnitt durch die Halterung und die Kanäle (rechts)

Abb. 6: Draufsicht auf die Halterung (links) sowie ein vertikaler Schnitt durch die Halterung und die Kanäle (rechts)

Das Schichtwachstum mit Schwefel kann mit dieser Versuchsanordnung in höheren Vergrößerungen in-situ beobachtet werden. Verwendet wird hier wiederum die Auf- und Durchlichtbeleuchtung. Aufgrund der höheren Dichte der Diamanten würden diese in den Schläuchen sedimentieren und können daher nicht mit der bestehenden Versuchsanordnung gefördert werden. Um die Partikel dennoch zuführen zu können, sind die Partikel nicht im Vorlagebehälter vordispergiert, sondern in einem 250 mL Scheidetrichter mit Elektrolyt vorgelegt. Somit wird in der modifizierten Versuchsanordnung der partikelfreie Elektrolyt mittels einer Pumpe aus dem Vorlagebehälter durch ein neu eingefügtes T-Stück (siehe Abb. 8), über das eine sehr partikelhaltige Suspension beigemischt wird, in die Beschichtungszelle gepumpt. Das T-Stück wird mit dem Scheidetrichter verbunden. Der Zufluss der Partikel kann mit dem Hahn am Scheidetrichter qualitativ eingestellt werden.

Als Anknüpfungspunkt für die industrielle Anwendung der Drahtbeschichtung mit Diamanten werden zu den oben genannten Substraten auch Drahtsubstrate beschichtet. Hierfür wird ein Kupferdraht (d = 0,05 mm, Heinrich Stamm GmbH, Iserlohn, Deutschland) über eine metallfreie Bohrung einer Leiterplatte gelegt und angelötet. Dies ist in Abbildung 9 dargestellt. Wie bei der Versuchsanordnung für die Dispersionsabscheidung mit Schwefel werden auch hier Auf- und Durchlicht verwendet. Zusätzlich werden Versuche nur mit Auflicht durchgeführt, da dies durch einen stärkeren Kontrast die Abgrenzung zwischen Substrat und Umgebung erleichtert. Die Beleuchtung mit dem Auflicht erfolgt jeweils koaxial, also punktförmig.

Abb. 8: Modifizierte Versuchsanordnung mit Scheidetrichter zur Förderung von Diamanten

Abb. 8: Modifizierte Versuchsanordnung mit Scheidetrichter zur Förderung von Diamanten

Ergebnisse

Dispersionsabscheidung mit Schwefel

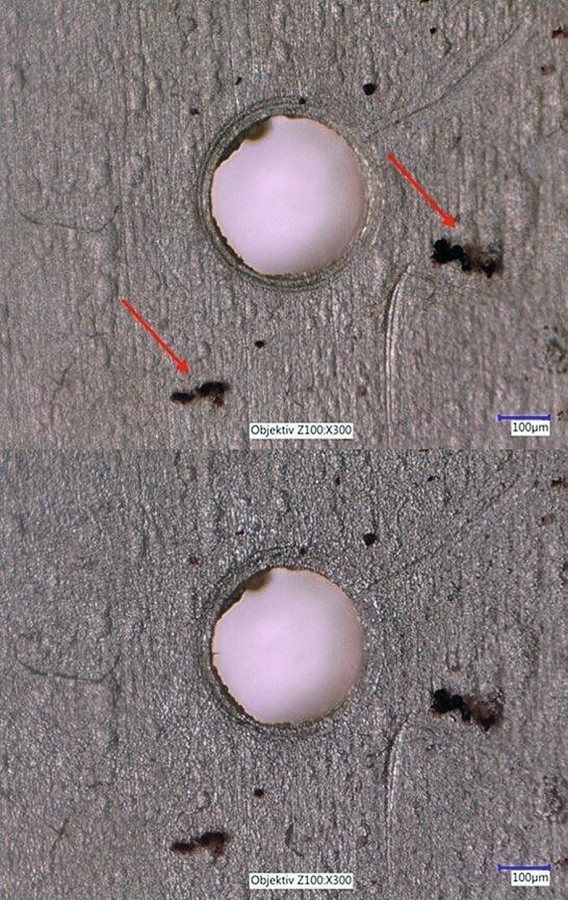

Mit der ersten Versuchsanordnung kann bereits gezeigt werden, dass einzelne Schwefelpartikel optisch aufgelöst und deren Adsorption am Substrat beobachtet werden kann. In Abbildung 10 sind beispielhaft zwei Aufnahmen gezeigt. Das obere Bild ist nur mit Auflicht, das untere mit Auf- und Durchlicht aufgenommen.

Abb. 10: Aufnahmen mit der ersten Versuchsanordnung mit Auflicht (oben) und mit Auf- und Durchlicht (unten) mit bereits adsorbierten Partikeln (siehe Pfeile)

Durch Verwendung von Substraten mit einem auf 0,5mm verringerten Bohrungsdurchmesser ist es möglich, die Dispersionsabscheidung mit Schwefelpartikeln auch bei höherer Vergrößerung zu betrachten (siehe Abb. 11). Zwischen den in Abbildung 11 gezeigten Bildern liegen 60 Sekunden.

Abb. 11: Mit Versuchsanordnung 2 aufgenommene Bilder nach unterschiedlicher Beschichtungsdauer mit darauf sedimentierten Partikeln (siehe Pfeile)

Abb. 11: Mit Versuchsanordnung 2 aufgenommene Bilder nach unterschiedlicher Beschichtungsdauer mit darauf sedimentierten Partikeln (siehe Pfeile)

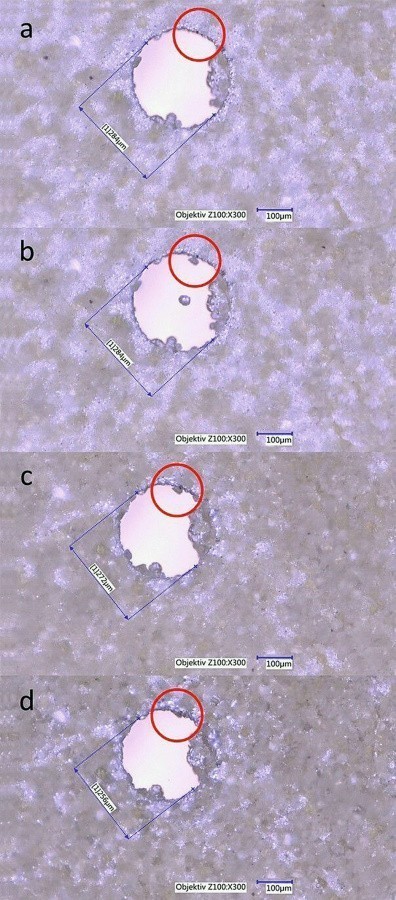

Dispersionsabscheidung mit Diamant

Die ursprüngliche Versuchsanordnung zeigt sich für die In-situ-Beobachtung der Dispersionsabscheidung mit Schwefel als durchaus geeignet. Um auch die Dispersionsabscheidung mit Diamanten untersuchen zu können, kommt die modifizierte Versuchsanordnung 3 zum Einsatz. Abbildung 12 zeigt den zeitlichen Ablauf des Schichtwachstums. Die folgende Beschreibung bezieht sich auf die mit roten Kreisen markierten Bereiche. Abbildung 12a zeigt lediglich die vertikale Substratoberfläche nach einer Beschichtungsdauer von 16 Minuten und acht Sekunden. Anschließend, in Abbildung 12b, ist nach weiteren neun Sekunden ein Diamant am Substrat adsorbiert. Abbildung 12c zeigt nach weiteren 12 Minuten und 7 Sekunden den bereits halb von der Schicht umwachsenen Diamanten. In Abbildung 12d ist dieser nach insgesamt 44 Minuten und 18 Sekunden vollständig umwachsen. Der Versuchsanordnung zeigt sich demnach für die gestellte Aufgabe als geeignet.

Abb. 12: Bilderreihe zur Dispersionsabscheidung mit Diamanten im Zeitraffer

Abb. 12: Bilderreihe zur Dispersionsabscheidung mit Diamanten im Zeitraffer

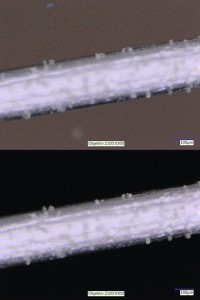

Abbildung 13 zeigt die In-situ-Beobachtung von mit der weiter angepassten Versuchsanordnung beschichteten Drahtsubstraten. Das eingesetzte koaxiale Auflicht verschiedener Helligkeit führt dabei zu unterschiedlichen Kontrasten. Ein stärkerer Kontrast zwischen Substrat und Umgebung scheint dabei die Abgrenzung zu erleichtern. So lassen sich auch hier Rückschlüsse auf den Abscheidevorgang ziehen, auch wenn das Geschehen nur in der hier relativ kleinen Fokusebene zu beobachten ist.

Fazit und Ausblick:

Abb. 13: Unterschiedliche Beleuchtungseinstellungen bei der Drahtbeschichtung mit stärkerem Kontrast im unteren Bild Die vorgestellte Methode erlaubt es, das Schichtwachstum bei der Dispersionsabscheidung in-situ zu beobachten. Modellsysteme für verschiedene Substratgeometrien und Versuchsanordnungen sind Silber/Schwefel und Silber/Diamant.

Abb. 13: Unterschiedliche Beleuchtungseinstellungen bei der Drahtbeschichtung mit stärkerem Kontrast im unteren Bild Die vorgestellte Methode erlaubt es, das Schichtwachstum bei der Dispersionsabscheidung in-situ zu beobachten. Modellsysteme für verschiedene Substratgeometrien und Versuchsanordnungen sind Silber/Schwefel und Silber/Diamant.

Mit Hilfe einer vergleichsweise einfachen Versuchsanordnung gelingt es bereits, einzelne Schwefelpartikel optisch aufzulösen und Beschichtungen in Echtzeit zu beobachten. Ein neu entwickelter Aufbau ermöglicht eine weitere Verbesserung der Reproduzierbarkeit, durch Herstellung einer 3D-gedruckten Halterung sowie von Leiterplattensubstraten mit definiertem Layout. Eine Modifikation der Partikelzuführung erlaubt außerdem die In-situ-Beobachtung der Dispersionsabscheidung mit Diamanten. Hierbei kommen sowohl Leiterplattensubstrate als auch Kupferdrähte zum Einsatz.

Um auch Dispersionsabscheidungen in gefärbten Elektrolyten in-situ beobachten zu können, kann in Zukunft eine flachere Beschichtungszelle zum Einsatz kommen. Auch grundsätzlich andere Prinzipien wie die Ultraschallmikroskopie sind denkbar, um eine Erweiterung auf für das sichtbare Licht wenig bis nicht durchlässige Elektrolyte zu ermöglichen. Dies wäre gerade in Bezug auf die für die Dispersionsabscheidung häufiger verwendeten Nickel- und Kupferelektrolyte hilfreich.

Literatur

[1] Sörgel, T.; Meyer, J.: WoMag 9 (2013) 2, 24–33, DOI: 10.7395/2013/Soergel1

[2] Wietschel, M.; Ullrich, S.J. (Hrsg.): Energietechnologien der Zukunft, Erzeugung, Speicherung, Effizienz und Netze, Springer Vieweg, Wiesbaden, 2015

[3] Meyer, J.: Materialwissenschaft und Werkstofftechnik, 39 (2008), 958

[4] Kesten, O.; Wengel, A.; Sörgel, S.; Sörgel, T.: Nickel-Schwefel-Dispersionsschichten auf Nickelschäumen – für den Einsatz als Kathode in Lithium-Schwefel-Batterien; WOMag 2016, 5, 10-16, DOI: 10.7395/2016/Soergel3

[5] Sörgel, S.; Kesten, O.; Wengel, A.; Sörgel, T.: Energy Storage Materials, 2018, 10, 223

[6] Meinhard, S.; Kesten, O.; Jäger, K.; Hägele, I.; Sörgel, T.: Neue Einblicke in die Kompositgalvanoformung – Galvanotechnik als Schlüsseltechnologie für leistungsstarke Akkumulatoren, Galvanotechnik 2020, 8, 1164–1169

[7] Jäger, A.K.; Meinhard, S.; Kesten, O.; Hägele, I.; Sörgel, T.: Kompositgalvanoformung – Von der Idee zur Pilotanlage, WoMag 2020, 4, 25–26

[8] Sörgel, T.: ZVO report 2019, 1, 46

[9] Erhardt, C.; Meinhard, S.; Sörgel, S.; Sörgel, T.: Herstellung einer innovativen Kathode für Lithium-Schwefel-Akkumulatoren mittels galvanotechnischer Verfahren, Galvanotechnik 2015, 106, 2396–2402

[10] Erhardt, C.; Sörgel, S.; Meinhard, S.; Sörgel, T.: Galvanoformung neuartiger, hybrider Kupfer-Schwefel-Kathoden für Lithium/Schwefel-Zellen, ZVO-Report 2015, 5, 32–36

[11] Erhardt, C.; Sörgel, S.; Meinhard, S.; Sörgel, T.: Einsatz der Galvanotechnik für ein neues Konzept zum Aufbau leistungsstarker Schwefel-Kathoden für die nächste Generation an Lithium-Batterien, Jahrbuch Oberflächentechnik 2015, Band 71, 198–209, Leuze-Verlag, Bad Saulgau

[12] Guglielmi, N.: J. Electrochem. Soc., 119 (1972), 1009

[13] Bazzard, R.; Boden, P.J.: Trans. Inst. Met. Finish., 50 (1972), 63

[14] Celis, J.P.; Roos, J.R.; Buelens, C.: J. Electrochem. Soc. 1987, 134, 1402

[15] Fransaer, J.; Celis, J.P.; Roos, J.R.; J. Electrochem. Soc. 1992, 139, 413

[16] Hwang, B.J.; Hwang, C.S.; J. Electrochem. Soc. 1993, 140, 979

[17] Hovestad, A.; Janssen, L.J.J.: Journal of Applied Electrochemistry 1995, 25, 519

[18] Dedeloudis, C.; Fransaer, J.; Langmuir 2004, 20, 11030

[19] Wu, F.; Chen, J.; Chen, R.; Wu, S.; Li, L.; Chen, S.; Zhao, T.: J. Phys. Chem., C 115 (2011), 6057

[20] Dettner, H.W.; Elze, J. (Hrsg.): Handbuch der Galvanotechnik, Band II, Carl Hanser Verlag, München, 1966