Abb. 1: Definition der DispersionsabscheidungIn den neuen Räumen der FH Aalen konnten sich die Teilnehmerinnen und Teilnehmer aus einem breit zusammengestellten Programm aus Theorie und praktischen Laborbeispielen einen Überblick über das umfangreiche Thema verschaffen und neueste Entwicklungen kennenlernen.

Abb. 1: Definition der DispersionsabscheidungIn den neuen Räumen der FH Aalen konnten sich die Teilnehmerinnen und Teilnehmer aus einem breit zusammengestellten Programm aus Theorie und praktischen Laborbeispielen einen Überblick über das umfangreiche Thema verschaffen und neueste Entwicklungen kennenlernen.

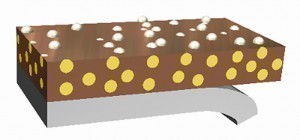

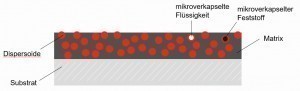

Dispersionsschichten werden galvanisch auf einem Substrat abgeschieden. In die elektrisch leitende Matrix (Bindephase) werden im Elektrolyten nicht lösliche Feststoffe (Dispersoide) gleichmäßig verteilt eingebaut (vgl. Abb. 1).

Die Anwendungen von Dispersionsschichten sind vielfältig und finden sich überwiegend in technischen und medizinischen Anwendungen, z. B. in Dentalwerkzeugen oder Knochenfräsen, in Bauteilen von Textil- oder Kunststoffspritzmaschinen, auf Zylinderkopfflächen oder Sägedrähten. Das Zusammenspiel zwischen Matrix und Dispersoiden ist letztendlich für die Eigenschaften der Dispersionsschichten verantwortlich. Das synergetische Zusammenspiel von Matrix und Dispersoiden führt zum Beispiel zu

- Erhöhung der Schichthärte als Schutz vor Abrasivverschleiß

- Beeinflussung der Oberflächenstruktur, z. B. Reibwerterhöhung, Mattierung der Oberfläche

- abrasiven, spanenden Oberflächen durch Einbau von Schleifkörpern

- Trockenschmierung für Anwendungen mit Anforderung an Öl- oder Fettfreiheit, Notlaufeigenschaften, Optimierung von Mischreibungszuständen

- antiadhäsiven Oberflächen wie hydro- bzw. oleophoben Oberflächen, Antifoulingschichten, Entformungsschichten etc.

- selbstheilenden Oberflächen mit z. B. verbessertem Korrosionsschutz

- veränderter Matrixstruktur

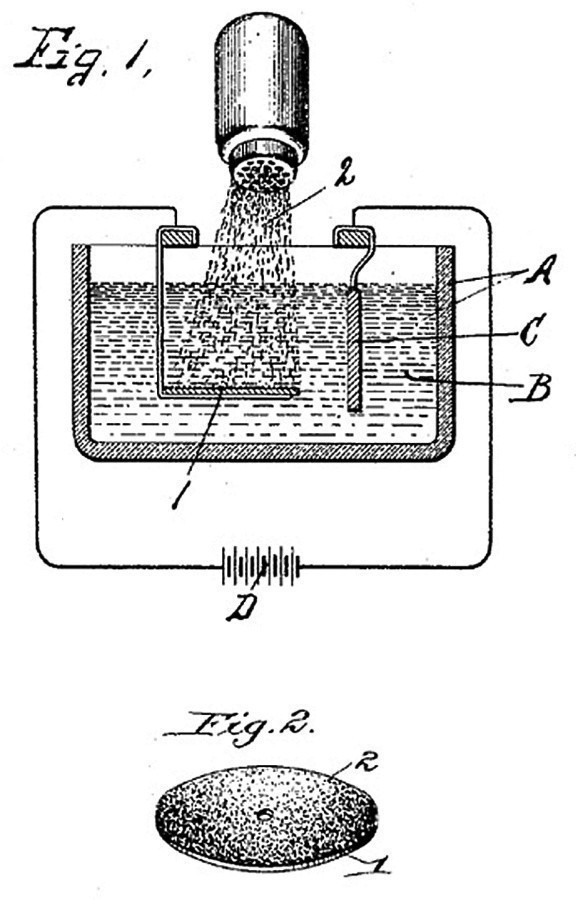

Das erste Patent zur Dispersionsabscheidung stammt aus dem Jahr 1905 und wurde in New York veröffentlicht. Beschrieben wird ein Verfahren, in dem das Substrat horizontal im Elektrolyten positioniert ist und die Feststoffpartikel während der Abscheidung von oben wie aus einem Salzstreuer rieseln und so mit abgeschieden werden (Abb. 2). Die heutigen Anwendungen stellen hohe Ansprüche an die Oberflächen, so dass die Abscheidetechniken entsprechend verbessert wurden.

Abb. 2: Aus dem ersten Patent zur Dispersionsabscheidung

Abb. 2: Aus dem ersten Patent zur Dispersionsabscheidung

Geeignete Matrixsysteme können aus den gängigen Elektrolyten als Reinmetalle oder Legierungen erzeugt werden.

- Chemisch und galvanisch Nickel

- Eisen, (Cobalt)

- Kupfer, Silber, Gold

- Zink, (Cadmium)

- Zinn, (Blei)

Für die Dispersoide gibt es einige Feststoffe für unterschiedlichste Anwendungen.

Typische Partikel sind beispielsweise:

- Hartstoffe: Diamant, SiC, B4C, Si3N4, TiN (galvanische Schichten)

- Anorganische Festschmierstoffe: MoS2, WS2, h-BN, Graphit, CFx

- Organische Festschmierstoffe: PTFE, andere fluorierte Polymere (Partikelgrößen i.d.R. < 1 µm)

|

Anwendung/ Schichteigenschaften |

Ni-P niedrig Phosphor |

Ni-P mittel Phosphor |

Ni-P hoher Phosphor |

Ni-P-PTFE NiP-hBN |

Ni.P-SiC Ni-P-Diamant Ni-P-Borcarbid |

|

Verschleißbeständigkeit moderater Angriff |

• |

• |

• |

• |

|

|

Verschleißbeständigkeit schwerer Angriff |

• |

||||

|

Korrosionsbeständigkeit ASTMB 117 |

• |

||||

|

Lötbarkeit |

• |

||||

|

Reibwertminderung/Antiadhäsiv |

• |

||||

|

Reibwerterhöhung |

• |

||||

|

Beständigkeit alkalische Medien |

• |

• |

|||

|

Beständigkeit saure Medien |

• |

||||

|

Optik/Glanz |

• |

• |

|||

|

Bearbeitbarkeit Drehen |

• |

||||

|

Unmagnetisch |

• |

|

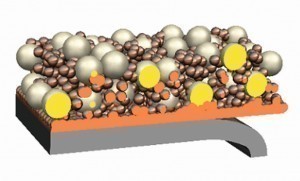

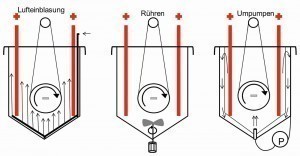

Abb. 3: Strategien zur homogenen Partikeleinlagerung Für viele technische Anwendungen eignet sich Diamant, ein sehr harter und chemisch unbedenklicher Stoff, der in ganz unterschiedlichen Korngrößen zur Verfügung steht. Bornitrit (h-BN) wird auch als weißer Graphit bezeichnet, der im Gegensatz zu Graphit nicht leitfähig ist. Ein Zusammenspiel von chem. Nickel als Matrix mit Dispersoiden findet aufgrund der Eigenschaften und unter gleichzeitiger Nutzung der konturgetreuen Abscheidung vielfältige Anwendungen. In Tabelle 1 sind einige Schichtsysteme und deren Eigenschaften aufgezeigt. Je nach Anforderung an die Dispersionsschicht, werden die Partikel in unterschiedlichen Größen und Einlagerungsvolumina eingesetzt und die Abscheideverfahren entsprechend angepasst. Während beim ersten Patent die Sedimentation der Partikel ausgenutzt wurde, legt man in heutigen Verfahren Wert darauf, die Partikel im Elektrolyten in der Schwebe zu halten, um eine gleichmäßige Einlagerung zu gewährleisten. Die technischen Möglichkeiten der Elektrolytumwälzung für die Dispergierung von Feststoffpartikeln sind schematisch in Abbildung 3 gezeigt. Zur Vermeidung der Sedimentation dienen Pumpen der Elektrolytumwälzung, unterstützt von zusätzlicher Lufteinblasung. Hierbei gilt, je größer das Elektrolytvolumen, desto schwieriger die Homogenisierung.

Abb. 3: Strategien zur homogenen Partikeleinlagerung Für viele technische Anwendungen eignet sich Diamant, ein sehr harter und chemisch unbedenklicher Stoff, der in ganz unterschiedlichen Korngrößen zur Verfügung steht. Bornitrit (h-BN) wird auch als weißer Graphit bezeichnet, der im Gegensatz zu Graphit nicht leitfähig ist. Ein Zusammenspiel von chem. Nickel als Matrix mit Dispersoiden findet aufgrund der Eigenschaften und unter gleichzeitiger Nutzung der konturgetreuen Abscheidung vielfältige Anwendungen. In Tabelle 1 sind einige Schichtsysteme und deren Eigenschaften aufgezeigt. Je nach Anforderung an die Dispersionsschicht, werden die Partikel in unterschiedlichen Größen und Einlagerungsvolumina eingesetzt und die Abscheideverfahren entsprechend angepasst. Während beim ersten Patent die Sedimentation der Partikel ausgenutzt wurde, legt man in heutigen Verfahren Wert darauf, die Partikel im Elektrolyten in der Schwebe zu halten, um eine gleichmäßige Einlagerung zu gewährleisten. Die technischen Möglichkeiten der Elektrolytumwälzung für die Dispergierung von Feststoffpartikeln sind schematisch in Abbildung 3 gezeigt. Zur Vermeidung der Sedimentation dienen Pumpen der Elektrolytumwälzung, unterstützt von zusätzlicher Lufteinblasung. Hierbei gilt, je größer das Elektrolytvolumen, desto schwieriger die Homogenisierung.

Dem Naturgesetz folgend, dass die Energie eines geschlossenen Systems immer gleich ist, sich jedoch durch spontane Vorgänge anders verteilen kann, neigen Partikel in einer Lösung dazu, sich zu Agglomeraten zusammenzuschließen. Dieses Verhalten ist bei sehr kleinen Partikeln stärker ausgeprägt, da das Verhältnis von großer Oberfläche zu kleinem Volumen energetisch ungünstig ist. Die Partikel werden in den Agglomeraten durch sogenannte Van-der-Waals-Kräfte zusammengehalten. Der Einschluss von Agglomeraten in der Dispersionsschicht ist unerwünscht, weil sie die Schichteigenschaften negativ beeinflussen. Somit wurden Strategien zur Deagglomeration entwickelt.

| Chem. Nickel | Galvan. Nickel | Chrom III | |

| Abscheiderate | 0.17 – 0.35 j.Jm/min | 3–5 j.Jm/min bis 10 IJm/min | 1 j.Jm/min |

| Schicht | Legierungsschicht mit 3–12 % P | NiLegierungsschicht mit P | Cr |

| Schichtdicken | bis 30 IJm [bis 100 IJm] | 50–200 IJm [bis 1000 IJm] | |

| Feststoffe | Diamant; SiC; B4C PTFE; hBN | Diamant; SiC | Diamant; Al2O3 |

| Partikelgrößen | 1-25 1-1m [bis 50 1-1m] | bis 500 1-1m | < 21-1m |

| Bauteilgeometrie | komplex | einfach | einfach |

| Bauteilgröße | klein | groß | klein |

| Konturentreue | hoch | niedrig | niedrig |

Mechanische Methoden zur Deagglomeration (Scheren durch Rührwerke, Anwenden von Ultraschall, Hochdruckhomogenisierung) führen zu einer Gleichgewichtseinstellung im Elektrolyten, jedoch wird die Bildung von Agglomeraten nicht verhindert. Besser geeignet sind sterische bzw. elektrosterische Stabilisatoren, die zur Herabsetzung der Van-der-Waals-Wechselwirkungen führen. Hierbei werden Dispergiermittelmoleküle in die Lösung eingebracht, die ein Hydrathülle von ca. 20 µm um die Partikel bilden, damit die Partikel sich gegenseitig „nicht mehr sehen“ und so keine Agglomerate bilden. Bei der Abscheidung muss der Stabilisator wieder abgestreift werden. Da dieser Prozess abhängig vom pH-Wert ist, wird dies durch ein ausgeklügeltes Puffersystem erreicht. Oder es wird eine Verkapselung der Partikel durch Umschließen mit Sol-Gel-Schichten erzielt.

Die Anwendungsmöglichkeiten von Dispersionsschichten sind vielfältig, dabei wird besonderes Augenmerk auf Korrosions- und Verschleißschutz oder die gezielte Einstellung von Reibwerten gesetzt. Aus den vielen, im Seminar gezeigten Beispielen, soll an dieser Stelle nur der mögliche Ersatz von Hartchrom durch Dispersionsschichten aufgezeigt werden. Alternativen zu Hartchrom sind aus unterschiedlicher Sicht erwünscht. Längst bekannt ist die REACh-Vorgabe, Chrom VI zu ersetzen. Es gibt weitere Argumente, die gegen den Einsatz von Hartchrom sprechen.

Insbesondere bei chemisch Nickel wird die Möglichkeit zur Steigerung der Härte nach Wärmebehandlung genutzt, so dass Härten je nach Phosphorgehalt 950–1050 HV erreichen (vgl. Tab. 2). Trotz der hohen Härte bei wärmebehandelten chemischen Nickelschichten sind ihre Verschleißwerte um den Faktor 4–10 höher als bei Hartchrom. Wenn in die chemische Nickelschicht zusätzlich geeignete Partikel eingebaut werden, können Härte und Verschleiß weiter gesteigert werden, so dass die Eigenschaften der Schichten mit Hartchrom vergleichbar sind und als Hartchromersatz dienen können. Beispiel in Tabelle 3.

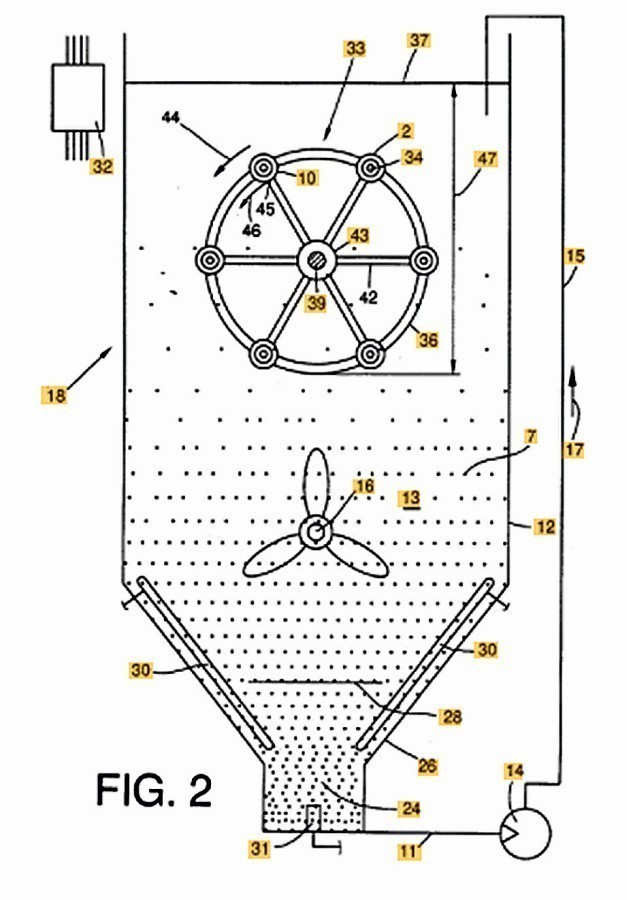

Abb. 4: Anlagentechnik für chemisch Nickel Dispersionsschichten

Abb. 4: Anlagentechnik für chemisch Nickel Dispersionsschichten

Die in Abbildung 4 gezeigte schematische Darstellung einer Anlage zur Abscheidung von Chemisch Nickel Dispersionsabscheidungen stammt aus dem US-Patent (US6123989A, Schlafhorst). Als Behältermaterial wird Edelstahl bevorzugt eingesetzt und der Behälter wird über einen Wassermantel indirekt beheizt. Nach unten verjüngt sich der Behälter, so dass die Dispersoide zusammen mit dem Elektrolyten im Kreis gepumpt werden, zusätzlich werden Elektrolyt und Dispersoid stetig vermischt. Die Ware wird auf einem rotierenden Gestell in den Elektrolyten eingebracht. Der Anlagenaufbau zusammen mit einem optimal dimensionierten Badvolumen sogt für eine störungsfreie Dispersionsabscheidung.

| Schicht | Härte *) | Verschleiß **) | Reibkoeffizient |

| Hartchrom | 1000–1050 | 4–10 | 0,2 |

| Chem. Nickel ***) | 500–750 | 6–12 | 0,35 |

| Chem. Nickel n. Wärmebeh. ***) | 950–1050 | 6–21 | |

| Chem. Nickel – PTFE | 0,12 |

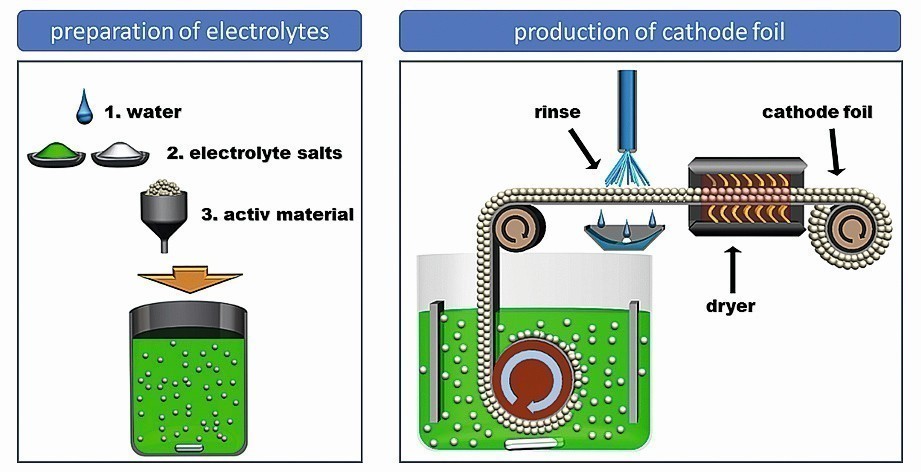

Im Rahmen des Seminars konnte an der Hochschule Aalen die weltweit erste Technikums-Anlage zur kontinuierlichen Herstellung von kompositgalvanogeformten Metallfolien für die Batterietechnik vorgestelllt werden. Das Verfahren der Kompositgalvanoformung kombiniert die klassischen Methoden Galvanoformung und Dispersionsabscheidung. Die entstehende Folie übernimmt die mechanische und elektrische Kontaktierung sowie die Stromsammelfunktion des Metalls. Damit werden die Problematiken der bisherigen Folien, nämlich der Kompromiss zwischen dem nichtleitenden Binder und der begrenzten mechanischen Stabilität, durch den verwendeten Kohlenstoff aufgehoben. Die entstehenden Folien sind strukturiert und porig, wie in Abbildung 5 gezeigt.

Abb. 5: Vergleich kompakter Folien (links) nach Stand der Technik zu strukturierter kompositgalvanogeformter Folie (rechts)

In Abbildung 6 ist das entwickelte und patentierte Verfahren schematisch dargestellt. Wasser, Elektrolytsalze und Aktivmaterialien werden gelöst und gemischt. Auf einem rotierenden Zylinder ist das Substrat aufgebracht, auf dem während der Rotation die Partikel in die Metallmatrix abgeschieden werden. Anschließend wird die entstandene Folie vom Substrat getrennt. Die Folie wird gespült und getrocknet und kann dann weiterverarbeitet werden.

Abb. 6: Schematische Darstellung der Anlage zur Folienherstellung

Abb. 6: Schematische Darstellung der Anlage zur Folienherstellung

Abb. 7: Prototypenanlage, Foto: Oliver Kesten

Abb. 7: Prototypenanlage, Foto: Oliver Kesten

Mit der in Abbildung 7 gezeigten Prototypenanlage werden Folien hergestellt und anhand der erhaltenen Parameter Wirtschaftlichkeitsberechnungen durchgeführt. Es bestehen bereits Kooperationen mit Unternehmen, die das Verfahren industriell umsetzen werden. Dies ist ein Beispiel, wie Forschungsergebnisse nicht nach der Grundlagenforschung enden, sondern die Entwicklung bis zur Anwendung in der Wirtschaft fortgesetzt wird.