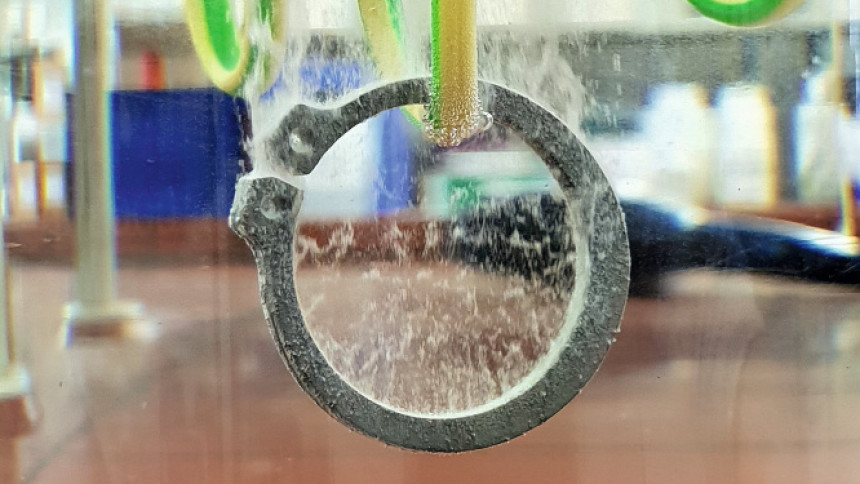

C-Ring in HCI-Beize mit BeizzusatzBauteilreinigungsprozesse, insbesondere Vorbehandlungsprozesse erfahren in der operativen Praxis mitunter eine nur eingeschränkte Aufmerksamkeit in der Prozess- überwachung. Dieses steht im Widerspruch zur technischen Bedeutung von Vorbehandlungsprozessen. Sind sie doch verantwortlich für die Beseitigung von störenden Verschmutzungen, Adsorptionsschichten, Oxid- und Zunderschichten bzw. Walzhäuten während der Beschichtungsprozesse. Vorbehandlungsprozesse gewährleisten eine optimale Haftfestigkeit der Beschichtung und gehen damit indirekt in die Applikationseigenschaften des Bauteils ein.

C-Ring in HCI-Beize mit BeizzusatzBauteilreinigungsprozesse, insbesondere Vorbehandlungsprozesse erfahren in der operativen Praxis mitunter eine nur eingeschränkte Aufmerksamkeit in der Prozess- überwachung. Dieses steht im Widerspruch zur technischen Bedeutung von Vorbehandlungsprozessen. Sind sie doch verantwortlich für die Beseitigung von störenden Verschmutzungen, Adsorptionsschichten, Oxid- und Zunderschichten bzw. Walzhäuten während der Beschichtungsprozesse. Vorbehandlungsprozesse gewährleisten eine optimale Haftfestigkeit der Beschichtung und gehen damit indirekt in die Applikationseigenschaften des Bauteils ein.

In chemischen, elektrochemischen und schmelzmetallurgischen Beschichtungsprozessen nimmt der Prozessschritt des Beizens innerhalb der Bauteilvorbehandlung eine Schlüsselstellung ein, um störende Einflüsse von Bauteiloberflächen vor der Bauteilbeschichtung zu entfernen. Der Angriff auf Oberflächenverunreinigungen erfolgt in der Regel in Beizprozessen durch inhibierte Säurebäder. Jede Badkomponente übernimmt dabei Schlüsselaufgaben. So wirken z. B. Inhibitoren während des Beizvorganges einer ungewollten Metallauflösung oder einer möglichen Materialversprödung durch Wasserstoff entgegen. Weitere oberflächenaktive Substanzen ermöglichen gleichzeitig die gezielte Beseitigung von Oberflächenkontaminationen.

Obwohl viele Arbeiten in der Vergangenheit der Wirkung und Überwachung von Beizzusätzen in Beizprozessen nachgegangen sind, ist es bis heute nicht gelungen, normativ einen nationalen Standard zu erarbeiten, der einen anwendungssicheren Rahmen bildet, welcher bei der Beurteilung von Beizprozessen und deren Beizzusätzen herangezogen werden kann.

Mit der Erstellung einer neuen DIN-Norm soll unter dem Arbeitstitel „DIN 50940 Bestimmung der inhibierenden Wirkung von Beizinhibitoren – Teil 2: Methoden zur Ermittlung der Wasserstoffentwicklung in Beizprozessen“ eine bestehende Lücke in der Normung geschlossen werden.

Stand der Arbeitshypothesen zur Wasserstoffversprödung

Nach heutigem Kenntnisstand werden verschiedene Hypothesen zur Materialversprödung durch Wasserstoff diskutiert. Die heute gängigsten Modellvorstellungen hinsichtlich des Mechanismus der wasserstoffinduzierten Materialversprödung von höherfesten Stählen sind die Dekohäsionstheorie (engl. HEDE: Hydrogen enhanced decohesion) und das HELP-Modell (engl. Hydrogen Enhanced Localized Plasticity) [1].

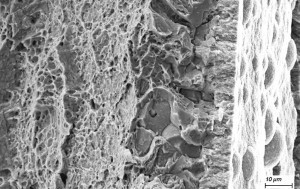

Das HEDE-Modell basiert auf der Annahme, dass die H-induzierte Schädigung auf einer Herabsetzung der Kohäsionskräfte zwischen den Atomen in der Metallmatrix entlang kristallographischer Ebenen oder Phasengrenzen erfolgt. Das charakteristische Brucherscheinungsbild ist ein Sprödbruch der energiearm vorwiegend entlang der Korngrenzen verläuft (Abb. 1).

Hingegen wird beim HELP-Modell von einer Herabsetzung der Peierls*-Spannung durch sich im Zug- und Schubspannungsbereich von Versetzungen ansammelnde Wasserstoffatome ausgegangen, was wiederum zu einer erleichterten Versetzungsbewegung beim Vorliegen von äußeren Zugspannungen führt. Das HELP-Modell ist nach heutigem Kenntnisstand das einzige experimentell nachgewiesene Schädigungsmodell [2, 3]. Das fraktografische Bruchflächenmerkmal ist oft ein energiearmer Anriss (sprödes Werkstoffverhalten) der dann oftmals in einen duktilen Gewaltbruch übergeht. Hier sind in der Bruchflächenmorphologie die für duktile Gewaltbrüche typische Wabenstrukturen zu beobachten (siehe Abb. 2). Überlagern sich beide Versagenstheorien, so weisen die beobachteten Mischbrüche sowohl charakteristische Merkmale von Sprödbrüchen z. B. interkristallin verlaufender Sprödbruch als auch verformungsreiche/energiereiche Gewaltbruchanteile in der Bruchfläche auf.

Stand der Normung

Im Ergebnis der Normenrecherche wurde eine Vielzahl von Normen identifiziert, welche sich direkt oder indirekt mit der Materialversprödung durch Wasserstoff beschäftigen. Die nachfolgende Auflistung erhebt nicht den Anspruch auf Vollständigkeit und bewertet nicht den in den Normen formulierten Wissensstand oder deren Inhalte.

DIN 50969 Teil 1-3

Vermeidung fertigungsbedingter wasserstoffinduzierter Sprödbrüche bei hochfesten Bauteilen aus Stahl – Teil 1:2009 Vorbeugende Maßnahmen

Vermeidung fertigungsbedingter wasserstoffinduzierter Sprödbruche bei hochfesten Bauteilen aus Stahl – Teil 2:2013 Prüfungen

Vermeidung fertigungsbedingter wasserstoffinduzierter Sprödbrüche bei hochfesten Bauteilen aus Stahl – Teil 3:2018 Nachträglich betriebsbedingte Einflüsse und erweiterte Prüfungen

DIN EN ISO 19598:2017

Metallische Überzüge – Galvanische Zink- und Zinklegierungsüberzüge auf Eisenwerkstoffen mit zusätzlichen Cr(VI)-freien Behandlungen

DIN EN ISO 7539-5:1995

Korrosion der Metalle und Legierungen, Prüfung der Spannungsrisskorrosion, Teil 5: Vorbereitung und Anwendung von C-Ring-Proben

DIN EN ISO 17081:2014

Elektrochemisches Verfahren zur Messung der Wasserstoffpermeation und zur Bestimmung von Wasserstoffaufnahme und -transport in Metallen

DIN EN ISO 4042:2018

Verbindungselemente – Galvanisch aufgebrachte Überzugsysteme

DIN EN ISO 15330:2000

Verbindungselemente – Verspannungsversuch zur Entdeckung von Wasserstoffversprödung, Verfahren mit parallelen Auflageflächen

ISO 9587: 2007

Metallic and other inorganic coatings — Pretreatment of iron or steel to reduce the risk of hydrogen embrittlement

ISO 9588: 2007

Metallic and other inorganic coatings – Post coating treatments of iron or steel to reduce the risk of hydrogen embrittlement

ISO 16573-1:2020

Steel – Measurement method for the evaluation of hydrogen embrittlement resistance of high strength steels – Part 1: Constant load test

ISO 16573-2 (in Vorbereitung)

Steel – Measurement method for the evaluation of hydrogen embrittlement resistance of high strength steels – Part 2: Slow strain rate test

ASTM F2660:2020

Standard Test Method for Qualifying Coatings for Use on A490 Structural Bolts Relative to Environmental Hydrogen Embrittlement

ASTM 519-17a:2018 (zurückgezogen)

Standard Test Method for Mechanical Hydrogen Embrittlement. Evaluation of Plating/Coating Processes and Service Environments

ISO/TR 20491:2019

Fasteners – Fundamentals of hydrogen embrittlement in steel fasteners

Stand der Messmethoden

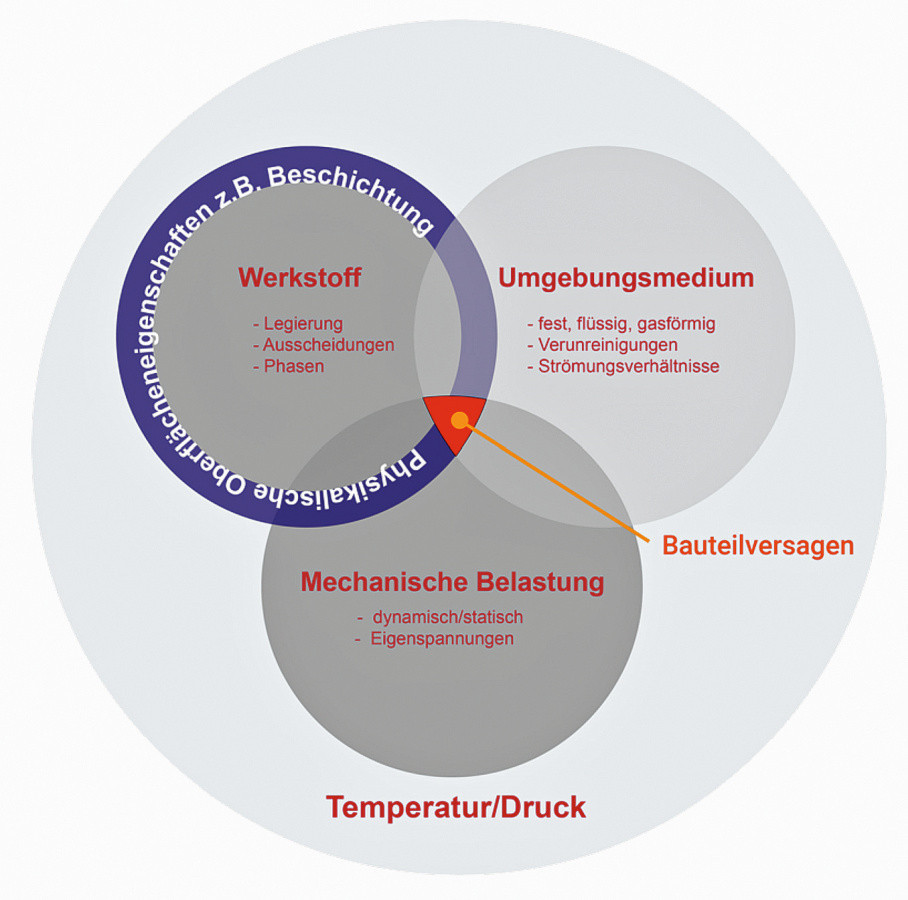

Die heute zur Verfügung stehenden Messmethoden versuchen im Rahmen ihrer Methodik, das System der Materialversprödung durch Wasserstoff in seiner Komplexität zu erfassen. Das Zusammenspiel der technischen Einflussgrößen wie z. B. Werkstoff, Phasengrenzflächenreaktionen, Umgebungsmedium, mechanische Belastung ist in Abbildung 3 dargestellt. Stellt sich zwischen diesen genannten Einflussparametern ein kritischer Zustand ein, so tritt ein verzögertes Bauteilversagen durch wasserstoffinduzierte Materialversprödung im Rahmen der festgelegten Betriebssituation ein.

Abb. 3: Technische Eingangsgrößen zur Beschreibung der Materialversprödung durch Wasserstoff

Abb. 3: Technische Eingangsgrößen zur Beschreibung der Materialversprödung durch Wasserstoff

Die Herausforderung bestand darin, die heute verbreiteten Prüfmethoden hinsichtlich ihrer Anwendung in der betrieblichen Praxis für oftmals hochdynamische Vorbehandlungsprozesse zu testen und bzgl. ihrer Anwendungsfreundlichkeit im operativen Tagesgeschäft zu bewerten ohne die Entwicklung und Prüfung von Beizzusätzen im Rahmen der Produktentwicklung aus dem Fokus zu verlieren.

Auf Grund der Dynamik in Vorbehandlungsprozessen, insbesondere dem Beizen, wurde das übergreifende Ziel formuliert, eine Überwachungsmethode zu identifizieren, welche die in situ Überwachung von Beizprozessen auf Materialversprödung durch Wasserstoff ermöglicht. Im Rahmen des Brainstormings bzw. der Literatur- und Normenrecherche wurden verschiedene Verspannungsprüfungen, Messmethoden zur Bestimmung der Wasserstoffpermeation und die Messmethode der thermischen Desorptionsspektroskopie mittels Massenspektrometrie als anwendbare Prüfmethoden benannt. Diese Methoden wurden nach einer Reihe von Anforderungskriterien bewertet – das Ergebnis ist in Tabelle 1 zusammengefasst.

Tab. 1: Bewertung der Prüfmethoden bzgl. ihrer Handhabung, Aussagequalität und Investitionskosten

Tab. 1: Bewertung der Prüfmethoden bzgl. ihrer Handhabung, Aussagequalität und Investitionskosten

Unter Berücksichtigung des eingangs formulierten Ziels der in situ Prozessüberwachung mit dem Anspruch auf reproduzierbare, statistisch abgesicherte Prüfergebnisse erfüllt die instrumentalisierte C-Ring Prüfmethode alle gestellten Anforderungen. Auf der Grundlage der formulierten Entscheidungskriterien soll mittels Cross-Check überprüft werden, ob Ergebniskonsistenz zwischen der instrumentalisierten C-Ring Biegeprüfung, der Permeationsmessung und der Thermodesorptionsspektroskopie besteht. In Vorbereitung auf die Arbeit an der neuen Norm zur Vermeidung der Wasserstoffversprödung in Vorbehandlungsprozessen soll in einem innerhalb der Arbeitsgruppe abgestimmten Benchmark überprüft werden, ob es möglich ist, ein konsistentes, valides und ganzheitliches Messergebnis zu erreichen und somit die Anwendung der Prüfmethoden für weiterführende Tests bzw. zur normativen Berücksichtigung zu empfehlen.

Der Benchmark

Ausgehend von der Zielformulierung und den festgelegten Entscheidungskriterien wurde eine Versuchsmatrix abgestimmt, welche es ermöglicht, die Verspannungsprüfungen, die Permeationsmessungen und die Thermodesoptionsspektroskopie untereinander auf Ergebniskonsistenz zu vergleichen.

Abb. 5: Schematischer Prüfablauf der C-Ring Verspannung mittels Constant Strain Rate

Abb. 5: Schematischer Prüfablauf der C-Ring Verspannung mittels Constant Strain Rate

Instrumentalisierte Verspannungsprüfung an C-Ring-Prüfkörpern und Beizparametern

Abb. 4: Prüfplatzausschnitt für die instrumentalisierte C-Ring Biegeprüfung Die instrumentalisierten Verspannungsprüfungen wurden von den Benchmarkteilnehmern auf digitalisierten Prüfständen mit 20 Messplätzen durchgeführt (siehe Abb. 4).

Abb. 4: Prüfplatzausschnitt für die instrumentalisierte C-Ring Biegeprüfung Die instrumentalisierten Verspannungsprüfungen wurden von den Benchmarkteilnehmern auf digitalisierten Prüfständen mit 20 Messplätzen durchgeführt (siehe Abb. 4).

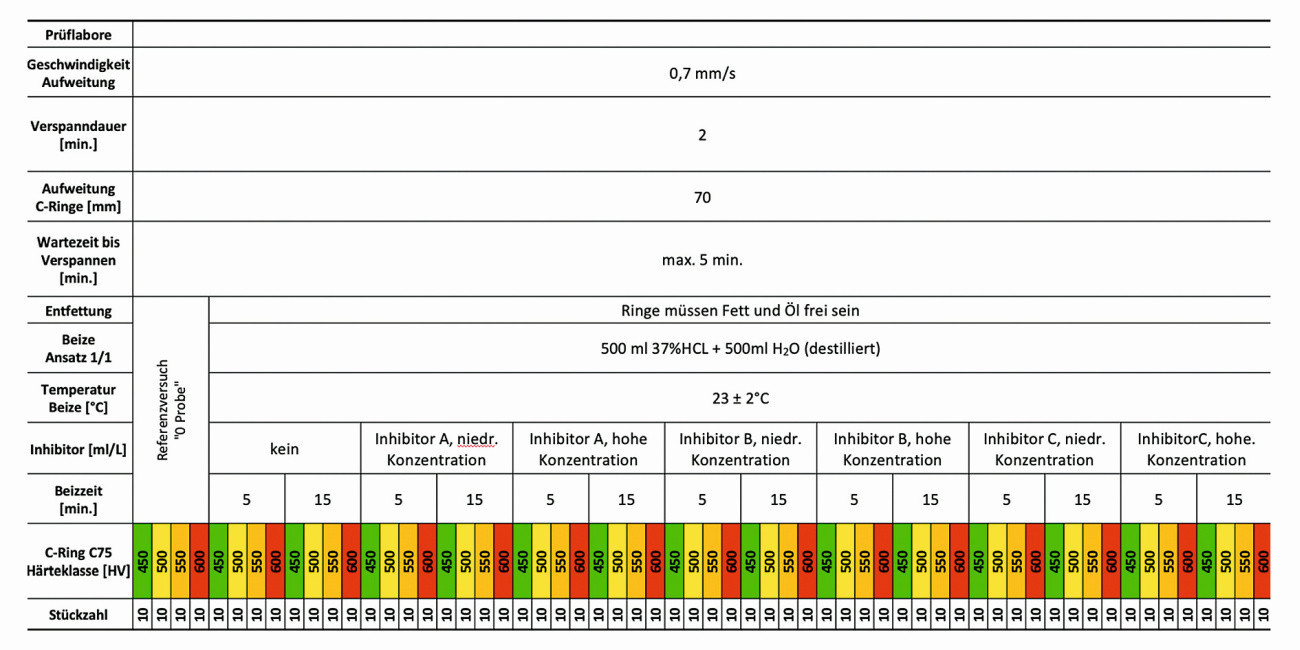

Als Basis für die Versuche wurde als Referenzwerkstoff C75 in den Festigkeitsklassen 450HV5, 500HV5, 550HV5 und 600HV5 festgelegt. Des Weiteren wurden drei marktverfügbare Beizzusätze ins Versuchsprogramm aufgenommen, deren Ansatzkonzentration sich an den Her- stellerempfehlungen orientierte. Die Beizzeiten sind mit 5 und 15 Minuten an Expositionszeiten in operativen Beizprozessen angelehnt. Die Beizbäder werden vor jedem Versuch neu angesetzt, um den inhibierenden Einfluss von gelösten Metallionen wie z. B. Fe2+/Fe3+ auszuschließen.

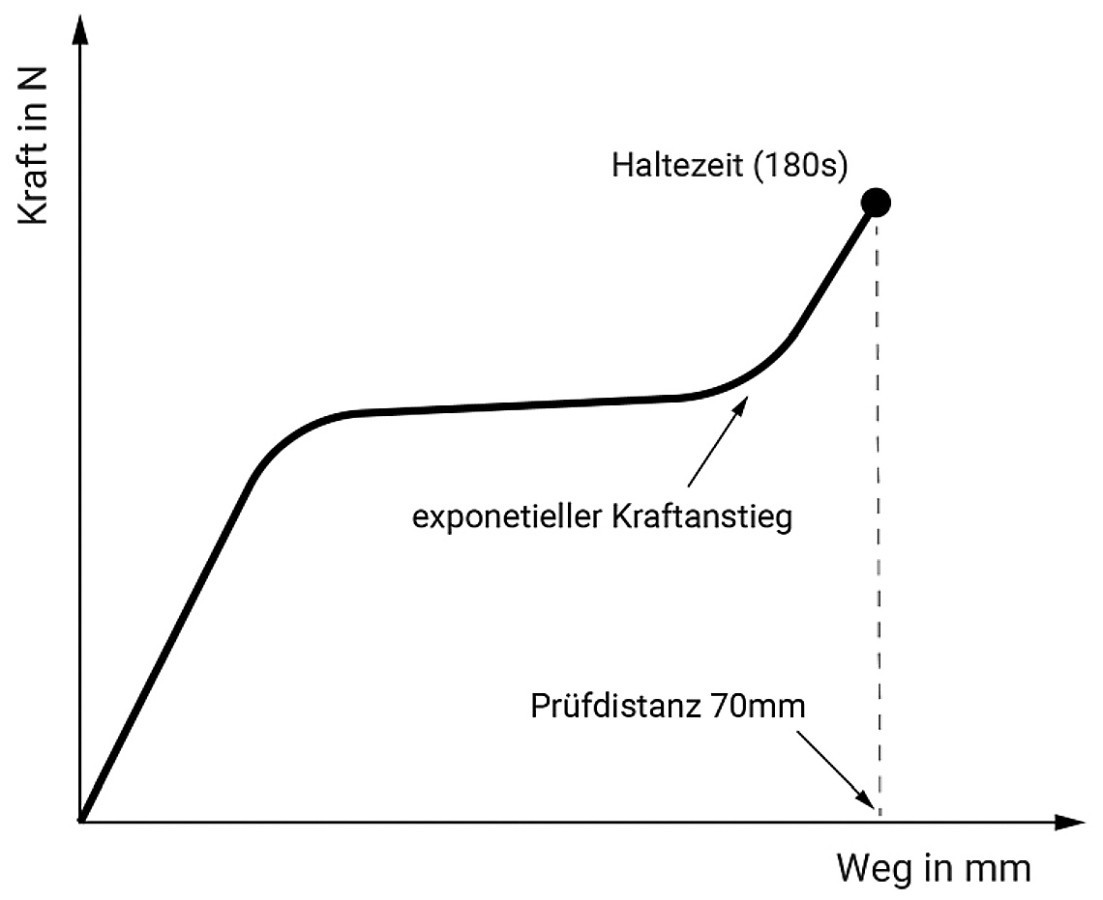

Durch Verspannung mittels konstanter Dehnrate (Constant Strain Rate) ist die mechanische Belastung der Prüfkörper erfolgt (Abb. 5). Die Prüfgeschwindigkeit wurde mit 0,7 mm/s festgelegt. Die Prüfdistanz von 70 mm resultiert aus dem Durchmesser der C-Ring-Proben von 28 mm. Bei einer Prüfdistanz von 70 mm geht die Biegeprüfung des gebogenen, nahezu gestreckten Prüfkörpers in eine Zugprüfung über. Auf Grund des exponentiellen Kraftanstiegs wurde der Übergang von der Biegeprüfung in eine Zugprüfung für eine gestreckte Länge von 80 % als Abbruchkriterium formuliert.

Tabelle 2 stellt das Versuchsprogramm, die Versuchsdurchführung und die Beizparameter der C-Ring Verspannungsprüfungen in der Übersicht zusammen.

Tab. 2: Übersicht Benchmark Probenvorbereitung und Versuchsbedingungen der instrumentalisierten C-Ring Verspannungsprüfung (Messmethode: Constant Strain Rate)

Tab. 2: Übersicht Benchmark Probenvorbereitung und Versuchsbedingungen der instrumentalisierten C-Ring Verspannungsprüfung (Messmethode: Constant Strain Rate)

Permeationsmessung

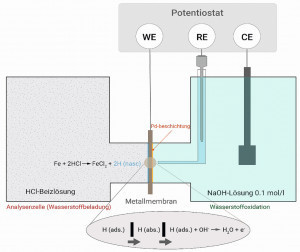

Abb. 6: Prinzipieller Aufbau der elektrochemischen Doppelzelle nach Devanathan und Stachurski Für die Permeationsmessung wurde ein Messaufbau nach Devanathan und Stachurski in Anlehnung an die DIN 17081 verwendet. Dieser besteht aus einer Doppelzelle, welche durch eine Membran (z. B. Metallfolie DC 04/0,1 mm) getrennt ist. Die Metallmembran wird einseitig mit einem Palladiumüberzug auf der Wasserstoffoxidationsseite versehen. Membran, Elektroden und Potentiostat werden nach dem in Abbildung 6 dargestellten Versuchsaufbau angeordnet und elektrisch verbunden. Die Zelle auf der Palladiumseite (Wasserstoffoxidationsseite) wird mit 0,1 molarer Natronlauge gefüllt und auf Wasserstoffoxidationspotential polarisiert. Unmittelbar nach dem Befüllen mit 0,1 molarer NaOH-Lösung wird ein Stromsprung gemessen. Erst mit dem Erreichen eines konstanten Ruhestroms < 1 μA wird die Analysenseite mit dem zu prüfenden Medium (hier Beizlösung) befüllt. Nachdem der atomare Wasserstoff durch die Membran hindurchdiffundiert ist, kann man in Abhängigkeit von der Membrandicke und der damit vergangenen Analysenzeit einen Anstieg des Permeationsstromes messen. Der Permeationsstrom resultiert aus dem Austritt des atomaren Wasserstoffs auf der mit Palladium beschichteten Membranseite und dessen elektrochemischer Oxidation. Diese Reaktion wird als Permeationsstrom aufgezeichnet und der über die Zeit gemessene Strom gibt Auskunft über die atomare Wasserstoffbildung auf der Analysenseite der Messzelle. Die Berechnung der geflossenen Ladungsmenge erfolgt ab Wasserstoffdurchtritt für 15 Minuten Prüfdauer (unmittelbar nach dem Einfüllen der Prüflösung).

Abb. 6: Prinzipieller Aufbau der elektrochemischen Doppelzelle nach Devanathan und Stachurski Für die Permeationsmessung wurde ein Messaufbau nach Devanathan und Stachurski in Anlehnung an die DIN 17081 verwendet. Dieser besteht aus einer Doppelzelle, welche durch eine Membran (z. B. Metallfolie DC 04/0,1 mm) getrennt ist. Die Metallmembran wird einseitig mit einem Palladiumüberzug auf der Wasserstoffoxidationsseite versehen. Membran, Elektroden und Potentiostat werden nach dem in Abbildung 6 dargestellten Versuchsaufbau angeordnet und elektrisch verbunden. Die Zelle auf der Palladiumseite (Wasserstoffoxidationsseite) wird mit 0,1 molarer Natronlauge gefüllt und auf Wasserstoffoxidationspotential polarisiert. Unmittelbar nach dem Befüllen mit 0,1 molarer NaOH-Lösung wird ein Stromsprung gemessen. Erst mit dem Erreichen eines konstanten Ruhestroms < 1 μA wird die Analysenseite mit dem zu prüfenden Medium (hier Beizlösung) befüllt. Nachdem der atomare Wasserstoff durch die Membran hindurchdiffundiert ist, kann man in Abhängigkeit von der Membrandicke und der damit vergangenen Analysenzeit einen Anstieg des Permeationsstromes messen. Der Permeationsstrom resultiert aus dem Austritt des atomaren Wasserstoffs auf der mit Palladium beschichteten Membranseite und dessen elektrochemischer Oxidation. Diese Reaktion wird als Permeationsstrom aufgezeichnet und der über die Zeit gemessene Strom gibt Auskunft über die atomare Wasserstoffbildung auf der Analysenseite der Messzelle. Die Berechnung der geflossenen Ladungsmenge erfolgt ab Wasserstoffdurchtritt für 15 Minuten Prüfdauer (unmittelbar nach dem Einfüllen der Prüflösung).

Thermodesorptionsspektroskopie

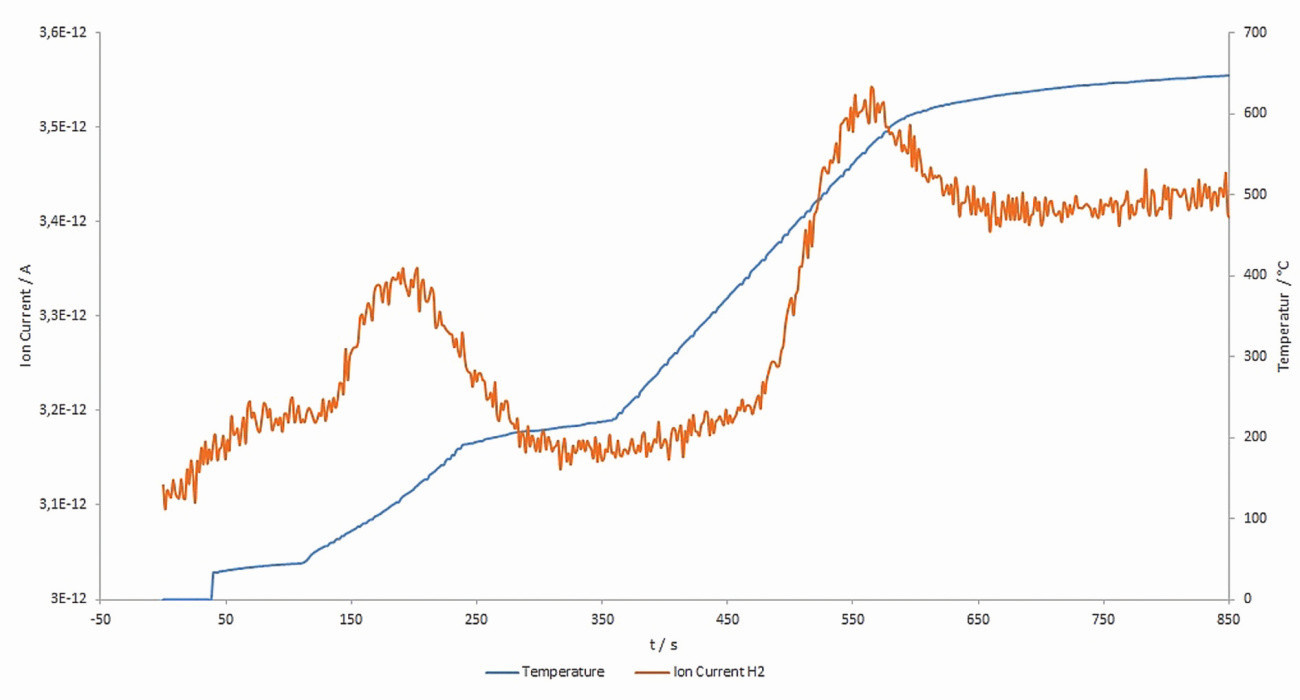

Für die Thermodesorptionsspektroskopie kam ein Messaufbau der Fa. Bruker mit einem Infrarotofen IR07 und angeschlossenem Massenspektrometer zur Anwendung.

Das Erwärmen der Proben erfolgte im Infrarotofen IR07 mit einer Aufheizrate von ca. 1 K/s. Vorversuche haben ergeben, dass bei Haltezeiten von 5 min im Temperaturbereich von (200 ± 10) °C der erste Wasserstoffpeak mit einer niedrigen Trap-Energie zu beobachten ist.

Der zweite Wasserstoffpeak ist im Verlauf der weiteren kontinuierlichen Aufheizphase beginnend ab ca. 300 °C, bei einer nachfolgenden kontinuierlichen Aufheizung bis 650 °C zu beobachten. Höhere Temperaturbereiche > 700–900 °C zeigten dahingegen keine signifikante zusätzliche Wasserstoffeffusion. Der Zusammenhang zwischen thermischer Probenbelastung und Wasserstoffeffusion ist schematisch in Abbildung 7 dargestellt.

Abb. 7: Schematischer Zusammenhang zwischen der thermischen Probenbelastung und der Wasserstoffeffusion

Abb. 7: Schematischer Zusammenhang zwischen der thermischen Probenbelastung und der Wasserstoffeffusion

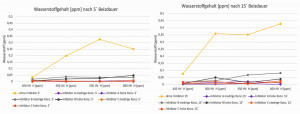

Ergebnisse der C-Ring Verspannungsprüfung nach der Constant Strain Rate-Messmethode

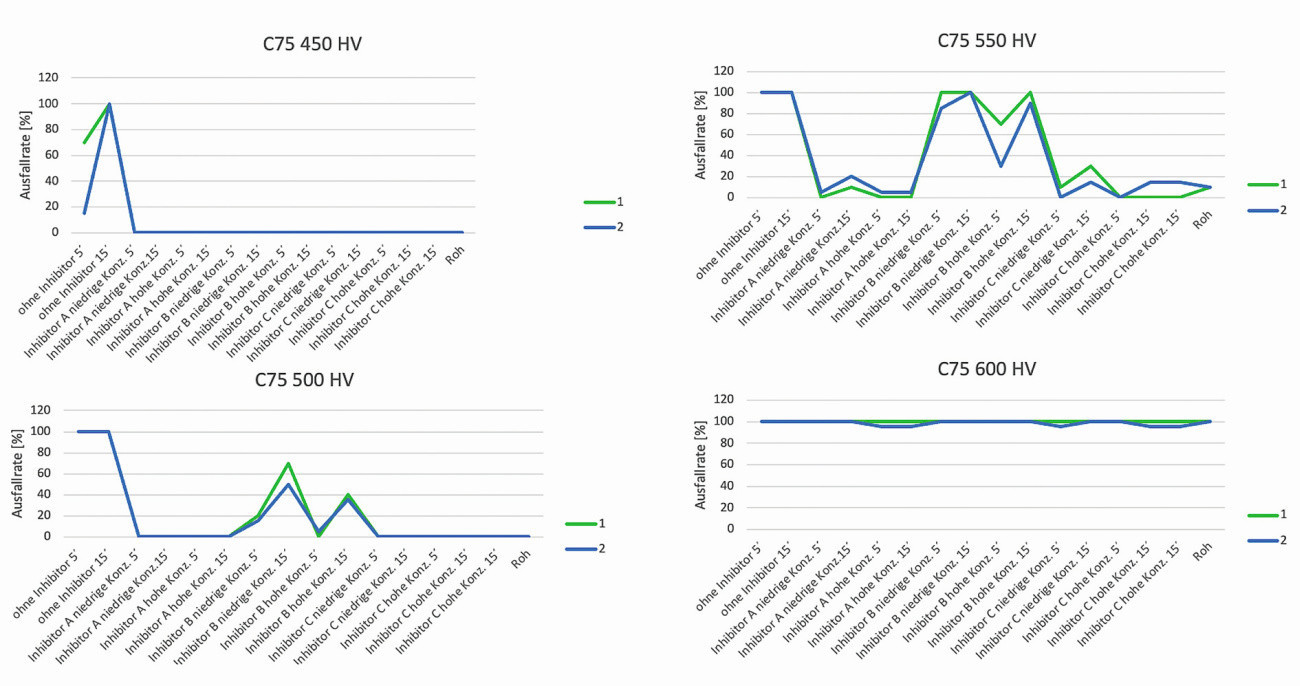

Die Ergebnisse der Verspannungsprüfung am Werkstoff C75 lieferten ein nahezu übereinstimmendes Bild in den Ausfallraten über alle Werkstoffhärteklassen sowie die verwendeten Beizinhibitoren einschließlich der festgelegten Beizzeiten (siehe Abb. 8). Deutlich erkennbar ist das Prüfkörperversagen im nicht inhibierten Ausgangszustand der Beizbäder über alle Härteklassen. Lediglich in der Härteklasse 450HV5 war nach 5 Minuten Beizzeit in einer nicht-inhibierten Beize die Ausfallrate der C-Ring-Prüfkörper kleiner 100 %.

Abb. 8: Darstellung der C-Ring Prüfkörperausfallrate in Abhängigkeit von der Werkstoffhärte, den verwendeten Beizinhibitoren und Beizzeiten

Abb. 8: Darstellung der C-Ring Prüfkörperausfallrate in Abhängigkeit von der Werkstoffhärte, den verwendeten Beizinhibitoren und Beizzeiten

Alle anderen Versuche zeigten eine 100%ige Prüfkörperausfallrate. Mit dem Einsatz von Beizinhibitoren ist eine signifikante Verringerung der Prüfkörperausfallraten messbar. In der Festigkeitsklasse 500HV5 sind nach dem Beizen mit dem Inhibitor B sowohl nach 5 Minuten als auch nach 15 Minuten Prüfkörperbrüche festzustellen. Die restlichen geprüften Beizchargen verhielten sich in der Festigkeitsklasse 500HV5 unauffällig. Mit steigender Werkstoffhärte nehmen die Ausfallraten in den jeweiligen Prüfmusterchargen zu. Die differenzierte Wirkung der Beizinhibitoren lässt sich übereinstimmend über alle Beizversuche in den Festigkeitsklassen 500HV5 und 550HV5 feststellen. Erst ab der Festigkeitsklasse 600HV5 kommt es zu einem nahezu 100%igen Ausfall der Prüfkörper in allen Prüfmustergruppen. Eine differenzierte Beurteilung der Wirkung der eingesetzten Inhibitoren ist allein über die Ausfallrate bei einer Werkstoffhärte von 600HV5 nicht mehr möglich. Die geringfügigen Unterschiede in den Ausfallraten lassen sich wahrscheinlich schon aus den Unterschieden im Ansatz der Beizbäder bzgl. ihrer Säurekonzentration erklären (Säurekonzentration Labor 1: 220 g/L vs. Labor 2: 205 g/L).

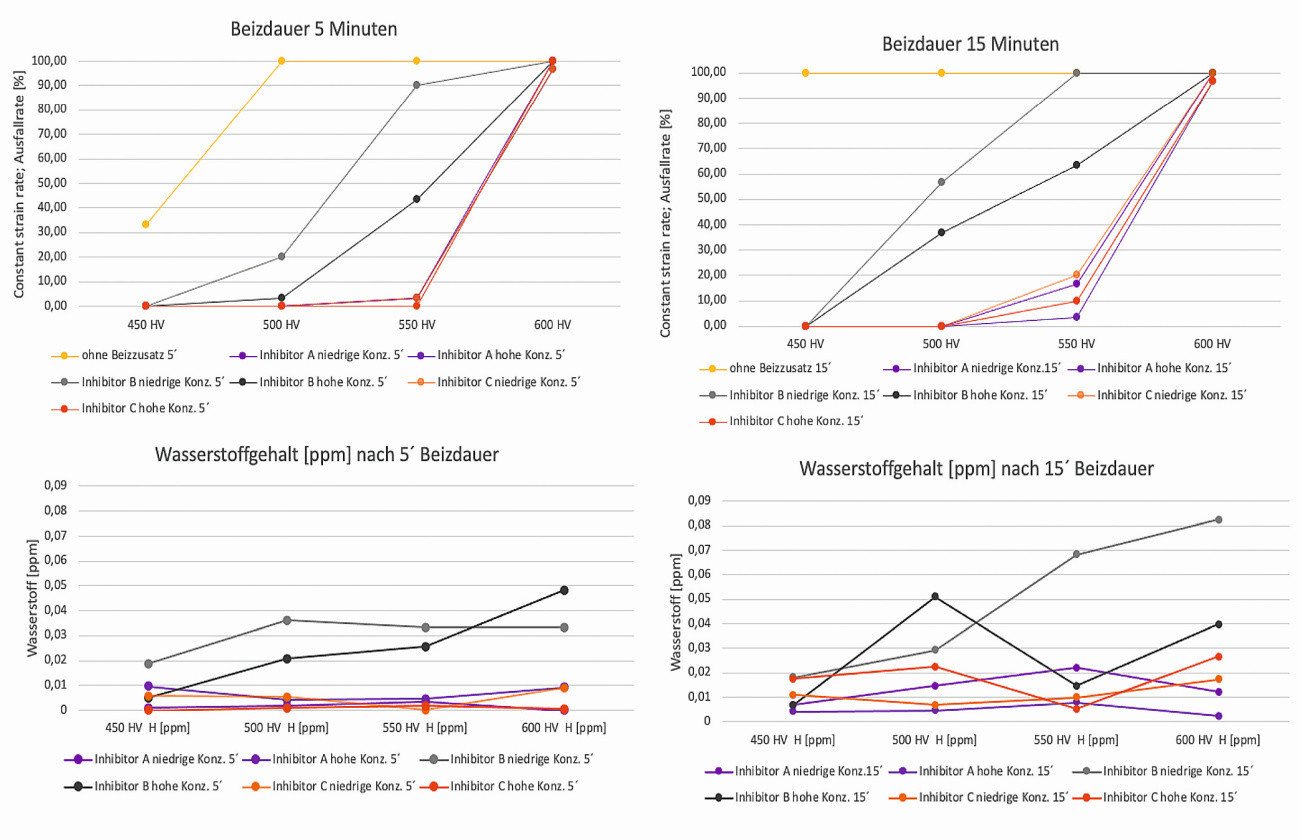

Ergebnisse der Thermodesorptionsspektroskopie

Abb. 9: Diffusibler H-Gehalt (Peak 1) nach dem Beizen der C-Ring Prüfkörper laut Versuchsprogram Der Bestimmung des diffusiblen Wasserstoffgehaltes erfolgte im Rahmen des gleichen Versuchsprogramms wie die Verspannungsprüfung der C-Ring Prüfkörper.

Abb. 9: Diffusibler H-Gehalt (Peak 1) nach dem Beizen der C-Ring Prüfkörper laut Versuchsprogram Der Bestimmung des diffusiblen Wasserstoffgehaltes erfolgte im Rahmen des gleichen Versuchsprogramms wie die Verspannungsprüfung der C-Ring Prüfkörper.

In Abbildung 9 ist der diffusible Wasserstoffgehalt des ersten ausgewerteten Peaks der Desorptionsspektroskopie dargestellt. Deutlich erkennbar ist die höhere Wasserstoffbeladung der C-Ring Prüfkörper nach dem Beizen in einer nicht inhibierten Beizlösung im Vergleich zu einer Wasserstoffbeladung nach dem Beizen in einer inhibierten Beizlösung. Dagegen sind bei den Proben, die inhibiert gebeizt wurden nur geringfügige Unterschiede in den Wasserstoffgehalten mit niedriger Trappenergie nach der Auswertung des ersten Wasserstoffpeaks festzustellen.

Keine Unterschiede konnten in den Wasserstoffgehalten der Prüfköper nach Auswertung des zweiten Peaks beobachtet werden.

Ergebnisse der Thermodesorptionsspektroskopie (1. H-Peak) vs. Ausfallrate nach Verspannungsprüfung mittels CSR-Messmethode

Stellt man einen Zusammenhang zwischen der Ausfallrate und dem Wasserstoffgehalt mit niedriger Trap-Energie her (Effusionstemperatur < 200 °C), so zeigte sich, dass mit steigendem H-Gehalt auch die Ausfallrate der C-Ring Prüfkörper unabhängig von der Beizzeit zunimmt. Die Proben, welche nur geringe H-Gehalte nach dem Beizen aufwiesen, zeigten erst mit einem Versatz bei höheren Härteklassen Prüfkörperausfälle durch Bruch. So sind in der Härteklasse 550HV5 für die Inhibitoren A und C keine oder nur sehr geringe Ausfallraten messbar. Zwischen dem Ausfall der C-Ring Prüfkörper und deren Wasserstoffbeladung konnte ein direkter Zusammenhang festgestellt werden (Abb. 10).

Abb. 10: Zusammenhang zwischen dem diffusiblem Wasserstoffgehalt der C-Ring Prüfköper (1. Messpeak) und deren Ausfallrate nach dem Beizen mit unterschiedlichen Beizinhibitoren und variierten Beizzeiten

Abb. 10: Zusammenhang zwischen dem diffusiblem Wasserstoffgehalt der C-Ring Prüfköper (1. Messpeak) und deren Ausfallrate nach dem Beizen mit unterschiedlichen Beizinhibitoren und variierten Beizzeiten

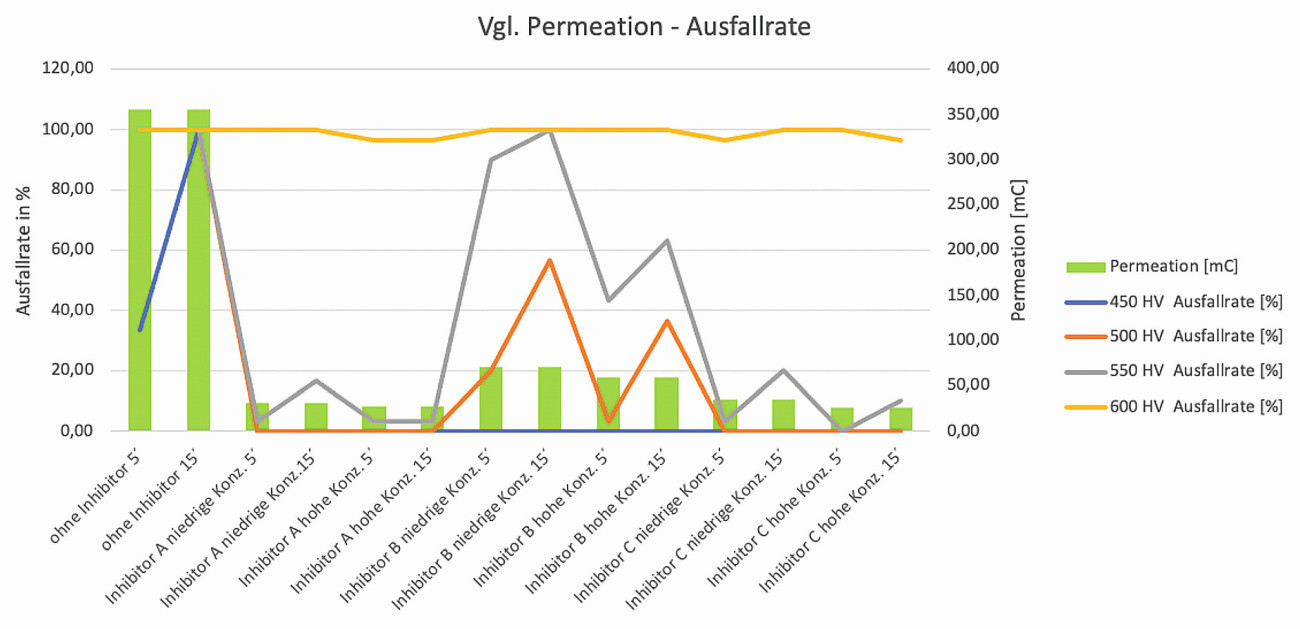

Ergebnisse der Thermodesorptionsspektroskopie (1. H-Peak) vs. Ergebnissen aus Permeationsversuchen

Abb. 11: Zusammenhang zwischen der Ladungsmenge aus den Permeationsversuchen und dem diffusiblen H-Gehalt Beim Vergleich der geflossenen Ladungsmenge aus den Permeationsversuchen mit dem diffusiblen Wasserstoffgehalt der C-Ring Prüfkörper (Effusionstemperatur < 200 °C) ist eine gute Übereinstimmung über alle Prüfgruppen festzustellen. So werden die höchsten Ladungsmengen und Wasserstoffgehalte erwartungsgemäß bei den nicht inhibierten Prüfgruppen gemessen. Diese Korrelation setzt sich auch bei den inhibierten Proben fort. So sind die höchsten Gehalte an diffusiblem Wasserstoff und die größten Ladungsmengen bei der Prüfgruppe des Inhibitors B sowohl nach 5 und 15 Minuten Beizzeit als auch bei unterschiedlichen Ansatzkonzentrationen gemessen worden. Dagegen zeigen die Prüfgruppen A und C verringerte Gehalte an diffusiblen Wasserstoff und die geflossene Ladungsmenge liegt einheitlich auf einem tiefen Niveau von < 40 mC (siehe Abb. 11).

Abb. 11: Zusammenhang zwischen der Ladungsmenge aus den Permeationsversuchen und dem diffusiblen H-Gehalt Beim Vergleich der geflossenen Ladungsmenge aus den Permeationsversuchen mit dem diffusiblen Wasserstoffgehalt der C-Ring Prüfkörper (Effusionstemperatur < 200 °C) ist eine gute Übereinstimmung über alle Prüfgruppen festzustellen. So werden die höchsten Ladungsmengen und Wasserstoffgehalte erwartungsgemäß bei den nicht inhibierten Prüfgruppen gemessen. Diese Korrelation setzt sich auch bei den inhibierten Proben fort. So sind die höchsten Gehalte an diffusiblem Wasserstoff und die größten Ladungsmengen bei der Prüfgruppe des Inhibitors B sowohl nach 5 und 15 Minuten Beizzeit als auch bei unterschiedlichen Ansatzkonzentrationen gemessen worden. Dagegen zeigen die Prüfgruppen A und C verringerte Gehalte an diffusiblen Wasserstoff und die geflossene Ladungsmenge liegt einheitlich auf einem tiefen Niveau von < 40 mC (siehe Abb. 11).

Ergebnisse der Verspannungsprüfung mittels CSR-Messmethode vs. Versuchsergebnisse aus Permeationsversuchen

Etwas differenzierter stellt sich der Vergleich zwischen der gemessenen Ladungsmenge und den ermittelten Ausfallraten da. Eine gute Korrelation zwischen der geflossenen Ladungsmenge aus den Permeationsversuchen und der Ausfallrate zeigen die Prüfkörper der Härteklassen 500HV5 und 550HV5. Trotz eines geflossenen Permeationsstromes sind in den inhibierten Prüfgruppen der Härteklasse 450HV5 keine C-Ringe durch Bruch ausgefallen. Für den Fall, dass sich dieses Prüfergebnis reproduzieren lässt, wäre die Definition eines kritischen Schwellenwertes für die ausgetauschte Ladungsmenge möglich, bei dessen Überschreiten erst ein Prüfkörperversagen zu erwarten ist. Für die Festigkeitsklasse 600HV5 lag für alle Prüfgruppen die Ausfallrate im Bereich zwischen 96 bis 100 %. Somit lässt sich in dieser Härteklasse kein Zusammenhang zwischen der Wirkung der geprüften Inhibitoren und der geflossenen Ladungsmenge aus den Permeationsversuchen und den gemessenen Ausfallraten ableiten. Hier werden die Ausfallraten allein von der hohen Werkstoffsensitivität der Prüfkörper dominiert (Abb. 12).

Abb. 12: Zusammenhang zwischen der Ladungsmenge aus den Permeationsversuchen und der Ausfallrate nach Verspannungsprüfung mittels Constant Strain Rate

Abb. 12: Zusammenhang zwischen der Ladungsmenge aus den Permeationsversuchen und der Ausfallrate nach Verspannungsprüfung mittels Constant Strain Rate

Zusammenfassung und Ausblick

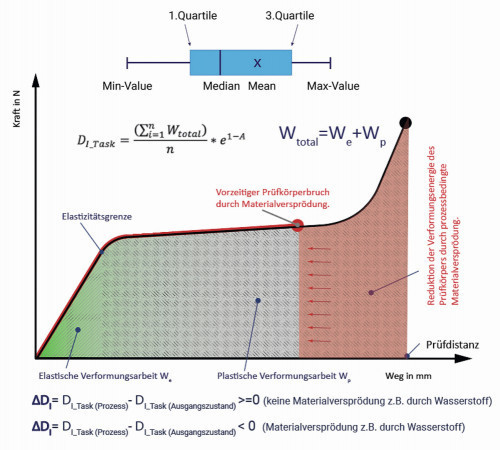

Abb. 13: Darstellung der Bildung des Deformationsindex einer Prüfcharge abgeleitet aus den einzelnen Kraft-Weg-Diagrammen der C-Ring Prüfkörper nach einer mechanischen Verspannungsprüfung mittels Constant Strain Rate-Messmethode Das eingangs formulierte Ziel eine Prüfmethode zu validieren mit der es gelingt, eine mögliche Materialversprödung durch fertigungsbedingten Wasserstoff zu detektieren, war erfolgreich. Die Verspannungsprüfung an C-Ringen aus dem Werkstoff C75 in den Festigkeitsklassen 450HV5, 500HV5, 550HV5 und 600HV5, die Permeationsmessungen und die Thermodesorptionsspektroskopie mittels Massenspektrometer lieferten im „Cross-Check“ der Prüfmethoden ein sich nicht widersprechendes Prüfergebnis. So konnte in den Verspannungsprüfungen mittels Constant Strain Rate-Messmethode eine gute Übereinstimmung und Reproduzierbarkeit der Messergebnisse festgestellt werden. Geringe Abweichungen in den Messergebnissen lassen sich durch variierende Prüfbedingungen bei den einzelnen Benchmarkteilnehmern erklären. Diese Übereinstimmung hat sich auch beim Vergleich der Ergebnisse aus den Messungen mittels Thermodesorptionsspektroskopie (Wasserstoffaufnahme Prüfkörper) mit den Ergebnissen der Verspannungsprüfung gezeigt. So nahm die Ausfallrate mit steigendem Wasserstoffgehalt im 1. Peak bei ca. 200 °C signifikant zu. Zur Vermeidung von autokatalytischen Effekten wird für weiterführende Messungen eine Begrenzung des Temperaturprofils auf max. (350 ± 10) °C vorgeschlagen. In den einzelnen Haltestufen von 200 und 350 °C ist eine Haltezeit von 5 bis 10 Minuten anzustreben. Auch die Permeationsmessungen lieferten im Vergleich zur Ausfallrate der C-Ring-Prüfkörper und zu den Wasserstoffgehalten der Prüfkörper eine gute Übereinstimmung.

Abb. 13: Darstellung der Bildung des Deformationsindex einer Prüfcharge abgeleitet aus den einzelnen Kraft-Weg-Diagrammen der C-Ring Prüfkörper nach einer mechanischen Verspannungsprüfung mittels Constant Strain Rate-Messmethode Das eingangs formulierte Ziel eine Prüfmethode zu validieren mit der es gelingt, eine mögliche Materialversprödung durch fertigungsbedingten Wasserstoff zu detektieren, war erfolgreich. Die Verspannungsprüfung an C-Ringen aus dem Werkstoff C75 in den Festigkeitsklassen 450HV5, 500HV5, 550HV5 und 600HV5, die Permeationsmessungen und die Thermodesorptionsspektroskopie mittels Massenspektrometer lieferten im „Cross-Check“ der Prüfmethoden ein sich nicht widersprechendes Prüfergebnis. So konnte in den Verspannungsprüfungen mittels Constant Strain Rate-Messmethode eine gute Übereinstimmung und Reproduzierbarkeit der Messergebnisse festgestellt werden. Geringe Abweichungen in den Messergebnissen lassen sich durch variierende Prüfbedingungen bei den einzelnen Benchmarkteilnehmern erklären. Diese Übereinstimmung hat sich auch beim Vergleich der Ergebnisse aus den Messungen mittels Thermodesorptionsspektroskopie (Wasserstoffaufnahme Prüfkörper) mit den Ergebnissen der Verspannungsprüfung gezeigt. So nahm die Ausfallrate mit steigendem Wasserstoffgehalt im 1. Peak bei ca. 200 °C signifikant zu. Zur Vermeidung von autokatalytischen Effekten wird für weiterführende Messungen eine Begrenzung des Temperaturprofils auf max. (350 ± 10) °C vorgeschlagen. In den einzelnen Haltestufen von 200 und 350 °C ist eine Haltezeit von 5 bis 10 Minuten anzustreben. Auch die Permeationsmessungen lieferten im Vergleich zur Ausfallrate der C-Ring-Prüfkörper und zu den Wasserstoffgehalten der Prüfkörper eine gute Übereinstimmung.

Auf Grund der begrenzten Auflösung z. B. im Vergleich zwischen der Ausfallrate und den geflossenen Ladungsmengen wird für zukünftige Verspannungsprüfungen die Bestimmung der Verformungsenergie der C-Ring-Prüfkörper empfohlen. Über die Verformungsenergie und die Ausfallrate wäre die versprödende Wirkung des Wasserstoffs unter Berücksichtigung der Prozessparameter und der Prozesschemie mit statistischer Sicherheit darstellbar. Aus dem Bezug zu einem nicht versprödeten Ausgangszustand in der gleichen Härteklasse wäre z. B. die Intensität einer Materialversprödung durch Wasserstoff ableitbar. Die Vorgehensweise und die Grundgedanken der Versuchsauswertung stellt Abbildung 13 dar. So kann über einen numerisch berechneten Deformationsindex die Verteilung der Verformungsenergie des Prüfloses beschrieben werden. In den Deformationenindex fließen sowohl statistisch die Verformungsenergie des Prüfloses, abgeleitet aus den aufgenommenen Kraft/Weg-Kurven, als auch die Ausfallrate (e1-A) ein. Setzt man das Prüfergebnis in Beziehung zum unbehandelten Ausgangszustand der Prüfcharge, so ist es möglich, die versprödende Wirkung des Wasserstoffs im Fertigungsprozess zu ermitteln. Mit dem zu bildenden Kennwert wäre dann dem Anwender die Möglichkeit zur Prozesskontrolle gegeben oder die Entwicklung wirksamer Prozesschemie z. B. Beizinhibitoren realisierbar. In weiterführenden Untersuchungen sollen weitere Prüfkörper (z. B. gekerbte C-Ring-Prüfkörper), Prüfmethoden (Constant Load, Step Load-Test), Beizzusätze und praxisnahe Arbeitsparameter (z. B. Einfluss von Fremdmetallen) vergleichend untersucht werden.

* Peierls-Spannung ist die Schubspannung, die notwendig ist, um eine Versetzung durch einen Kristall mit vorge- gebener mittlerer Geschwindigkeit hindurchzubewegen.

Literatur

[1] D. Kuron: Wasserstoff und Korrosion, Verlag Irene Kuron Bonn (2000), 7–50

[2] I.M. Robertson et al.: Hydrogen Embrittlement Understood, Metall. Mater. Trans. A, 46(2015)6, 2323–2341

[3] M. Nagumo: Fundamentels of Hydrogen Embrittlement, Springer-Verlag (2016)