Grundsätzlich sind alle Oberflächen im Maschinen- und Anlagenbau verunreinigt. Alle Objekte der Industrie existieren gemeinsam mit mindestens einem anderen Objekt im Raum. Zwischen allen Objekten im Raum bestehen zusätzlich zur Gravitationskraft Anziehungskräfte, verursacht durch elektro-statische Ladungen des einzelnen Objektes. Jede Bewegung von Objekten ändert die elektrische Ladungen der Oberflächen.

Die technischen Oberflächen sind in der Regel mit Partikeln unterschiedlicher Herkunft und verschiedenen physikalischen/chemischen Eigenschaften belegt. Bisher wird die Trennung der Fremdpartikeln von einer Oberfläche durch alkoholhaltige Lösungen für Öle und Fette ausgeführt. Mineralische Fremdpartikel werden wegen ihrer Elektronenladung durch Entladung und Abstandsvergrößerung zur Grundwerkstoffoberfläche galvanisch oder quasi galvanisch abgeschieden. In wässrigen Lösungen werden Alkohole und Salze bzw. Elektrolyte gelöst. Hier werden oft wegen der Wirkung weiches Wasser, Wasserhärte kleiner 5°d(H), oder DI-Wasser als Lösungsmittel eingesetzt. Das Ergebnis sind mehr oder minder gut entfernte Fremdpartikel in der Lösung und eine gereinigte Oberfläche des Grundmaterials mit einem Film oder einer Kruste als Passivierungsschutz.

Die verunreinigte Reinigungslösung muss aufbereitet werden. Häufig kann sie Sondermüll-Eigenschaften haben. Damit verbunden sind Aufwendungen an Kosten und an Zeit sowie die Kontaminierung der Umwelt an Orten der Anwendung. Eine Wiederverwendung des verunreinigten Lösungsmittels kann nur durch Energie und physikalisch/chemische Aufwendungen der Filtrierung erreicht werden. Inhalt dieser Artikelserie ist das Aufzeigen einer Reinigungstechnologie metallischer Oberflächen, die die genannten Nachteile nicht beinhaltet. Die Energieaufwendungen sind gegenüber bisherigen Anwendungen wesentlich reduziert und das wertvolle Wasser als Lösungsmittel wird im geschlossenen Kreislauf bewegt.

Strukturen von Schmutzschichten und deren Eigenschaften

Die Bauteiloberfläche besteht aus einem Werkstoff, in Ausnahmen aus mechanisch gefügten unterschiedlichen Werkstoffen. Jeder Werkstoff hat seine physikalischen und chemischen Eigenschaften. Diese Eigenschaften sind einmalig und damit signifikant für die Erkennung in der Analyse. Resultierend aus den Eigenschaften folgt das Verhalten der Werkstoffe zueinander. Fremdpartikel haften unterschiedlich fest auf der Bauteiloberfläche, mit Verringerung des Abstandes zum Grundwerkstoff nimmt die Bindungskraft zwischen den Fremdpartikeln und der Grundwerkstoffoberfläche zu. Die Verschmutzungen auf dem Grundwerkstoff haben einen schichtartigen Aufbau. Jeder Schicht werden chemische und physikalische Eigenschaften zugeordnet (Tab. 1).

|

Art der Schicht |

Schichtdicke in mm |

|

Grundwerkstoff, nicht verformt, nicht bearbeitet |

Bauteil |

|

Verformte Grenzschicht, deformierte Materialstruktur |

< 0,001 |

|

Reaktionsschicht Kann durch HD-Dampf entfernt werden |

0,000 001–0,000 01 |

|

Adsortionsschicht Kann durch HD-Dampf entfernt werden |

0,000 000 1–0,000 001 |

|

Verunreinigungsschicht Diese Schicht soll durch Reinigung entfernt werden |

> 0,001 |

Die verformte Grenzschicht besteht aus Grundwerkstoff, der infolge mechanischer Umform- und/oder Zerspanungsprozesse seine mikroskopische Struktur der Kristallgitter verändert hat. Es können Versetzungen und Korngrößenänderungen auftreten. Diese Schicht bleibt im Reinigungsprozess unverändert.

Die Reaktionsschicht besteht aus chemischen Reaktionsprodukten des Grundwerkstoffes mit seiner Umgebung während des Fertigungsprozesses. Meist sind es Oxide, die durch Reduktionsvorgänge beseitigt werden können. Beizen oder mechanisches Abtragen durch Strahlvorgänge sind denkbar. Auf nicht zerspanten Oberflächen sind Reaktionsschichten als Schutzhülle für den Grundwerkstoff erwünscht. Diese Schicht sollte im Reinigungsprozess unverändert bleiben. Wird mit überhitztem Dampf gereinigt, ist die Reduktion möglich.

Die Adsorptionsschicht im Nanometerbereich besteht aus Fremdstoffen, die nicht aus dem Grundwerkstoff stammen. Die Bindungsenergie ist um ein Vielfaches höher als in der Verunreinigungsschicht. Wird diese Schicht z. B. durch hohe mechanische Energie aufgebrochen und entfernt, wird nach Abschluss des Reinigungsvorganges aus Fremdpartikeln der Umgebung in sofortiger Folge eine neue Adsorptionsschicht gebildet. Diese Schicht kann im Reinigungsverfahren begrenzt in ihrer Zusammensetzung beeinflusst werden.

Die für das menschliche Auge sichtbaren äußeren Schichten sind durch Adhäsionskräfte an die Bauteiloberfläche gebunden. Die Haftung durch mechanische und durch rein chemische Verbindungen wird hier nicht betrachtet.

Als Modelle zur quantitativen Ermittlung der Kräfte werden die Van-der Waals-Kräfte, elektrostatische Kräfte, magnetische Kräfte, Kapillarkräfte, sonstige Oberflächenkräfte und chemische Bindungen genutzt. Sollen die Verunreinigungen entfernt werden, muss die Bindungsenergie aufgehoben oder überwunden werden. Das Aufheben der Bindungsenergie, z. B. durch Entladung, erfordert in der Regel wesentlich weniger Energieaufwand als das mechanische Überwinden der Bindungsenergie mittels sehr hoher Strahlkräfte und sehr hoher kinetischer Energie.

Bei der Physisorption ist das Adsorbt nur durch van-der-Waals-Wechselwirkungen an die Oberfläche gebunden, d.h. nur durch physikalische Kräfte. Van-der- Waals-Wechselwirkungen haben eine große Reichweite, sind aber sehr schwach. Die Adsorptionsenthalpie eines Teilchens liegt hier typischerweise in der Größenordnung von 20–40 kJ/mol. Die Nebenvalenzen werden durch Dipol-Dipol-Bindung, Wasserstoff-Brückenbindung, London- oder Dispersionsbindung geprägt.

Im Gegensatz dazu spricht man von Chemisorption, wenn die Bindung zwischen den Teilchen und der Oberfläche mehr kovalente Bindungsanteile aufweist. Von einer chemischen Bindung unterscheidet sich die Chemisorption jedoch dadurch, dass die chemisorbierten Teilchen auf der Oberfläche des Adsorbens beweglich sein können. Die adsorbierten Teilchen können auf der Oberfläche statistisch verteilt oder in streng geometrischer, der Struktur der Adsorbensfläche entsprechender, Ordnung vorliegen. Die Adsorptionsenthalpie der Chemisorption ist sehr viel größer als die der Physisorption. Bei der Chemisorption treten Adsorptionsenthalpien in der Größenordnung der chemischen Bindungsenthalpien auf. Typische Werte betragen etwa 200 bis 400kJ/mol. Von Sonderfällen abgesehen ist die Chemisorption immer exotherm [1]. Die Hauptvalenzen werden durch Ionenbindung, Atombindung und Metallbindung geprägt.

Im Artikel werden Untersuchungen und Lösungen zum Entfernen der oben genannten Verunreinigungsschichten aufgezeigt. Das Ziel wird durch Abtragen der Reaktionsschicht und der Adsorptionsschicht mittels überhitztem Dampf und mit galvanischer Entladung erreicht. Die für das menschliche Auge sichtbare Verunreinigungsschicht und im Fertigungsprozess störende Schicht, die äußere Schmutzschicht, wird mit dieser Reinigungstechnologie ohne chemische Zusätze im geschlossenen Medienkreislauf mittels überhitztem Dampf entfernt. Im Filterbeutel und im Absetzbecken des Sammeltanks sowie im Schlamm des Dampferzeugers werden die Fremdpartikel gesammelt.

Das untersuchte Verfahren der HD-Dampfreinigung unterscheidet sich wesentlich von dem Kärchersystem. Das Kärchersystem erzeugt im Dampferzeuger bis 200 °C heißen Dampf. Dieser wird über die normale Ausströmdüse auf die Oberfläche entlassen, im Abstand von mehr als 15 mm zwischen Düsenausgang und Oberfläche liegt die Dampftemperatur unter 70 °C, es ist mit Wassertropfen durchsetzter nasser Dampf. Die elektrische Ladung und die Temperatur sind stark vom Abstand abhängig. Viel Volumen durchströmt die Austrittsdüse. Die Bauteiloberfläche ist nach der Reinigung nicht trocken, der abgelöste Schmutzfilm wird über die Bauteilfläche und deren Umgebung verteilt. Das Ergebnis der Reinigung ist von Hand durch mehrfaches Reinigen gleicher Regionen begrenzt ausreichend, die Umgebung wird durch die gelösten Fremdpartikel unregelmäßig kontaminiert.

Das untersuchte HD-Dampfverfahren erzeugt in einem speziellen Dampferzeuger bis zu 210 °C heißen Dampf. Der Dampf wird über eine nicht elektrisch leitende HD-Dampfleitung zur HD-Dampfdüse, dem Werkzeug gefördert. Die HD-Dampfdüse hat durch ihre spezielle Bauform einen geringen Austrittsquerschnitt, damit geringes Volumen an verbrauchtem Dampf. Der Dampf strömt mit Schallgeschwindigkeit aus der Düse. Die Düse ist als + – Pol geschaltet. Durch Injektion wird einstellbar durch Warmlufterhitzer erzeugte Warmluft bis 400 °C angesaugt. Der HD-Dampf wird damit überhitzt. Als trockener, elektrisch geladener Dampf erzeugt der HD-Dampf Temperaturen bis 180 °C auf der Bauteiloberfläche. Der Wasserfilm auf der Bauteilfläche spaltet sich in H+ und OH- Ionen und Wasserstoffperoxyd. Durch einen angelegten Saugdruck, eine mit Dampf angetriebene Injektordüse, werden die Dampf-Schwaden mit den gelösten Schmutzpartikeln vollständig abgesaugt und in den Sammeltank auf 80 °C kondensiert geleitet. Das Kondensat ist von der elektrischen Ladung her optimal zur Füllung des Dampferzeugers. Ein geschlossener Wasserkreislauf minimiert den Wasserverbrauch und den Energieverbrauch.

Objekte haben werkstoffgebundene physikalische Eigenschaften

Die metallischen Werkstoffe besitzen eine geringere Ionisierungsenergie als die Nichtmetalle. Unter Energiezufuhr verlässt mindestens 1 Elektron die Hülle. Dieser Vorgang macht den Beginn der Ionisierung eines Metallatoms aus. Diese freien Elektronen gehören keiner Elektronenhülle benachbarter Atome an, sie sind frei beweglich. Die Metallbindung beruht auf der elektrostatischen Wechselwirkung zwischen den Metallkationen, oft auch in diesem Zusammenhang als positive Atomrümpfe bezeichnet und im Festkörperverband beweglichen Elektronen (Leitungselektronen). Mit einer Bindungsenergie von ca. 200 kJ/mol zählt die Metallbindung zu den schwächeren Hauptvalenzen. In Analogie zur Gastheorie nennt man die so genannten „frei“ beweglichen Elektronen auch Elektronengas.

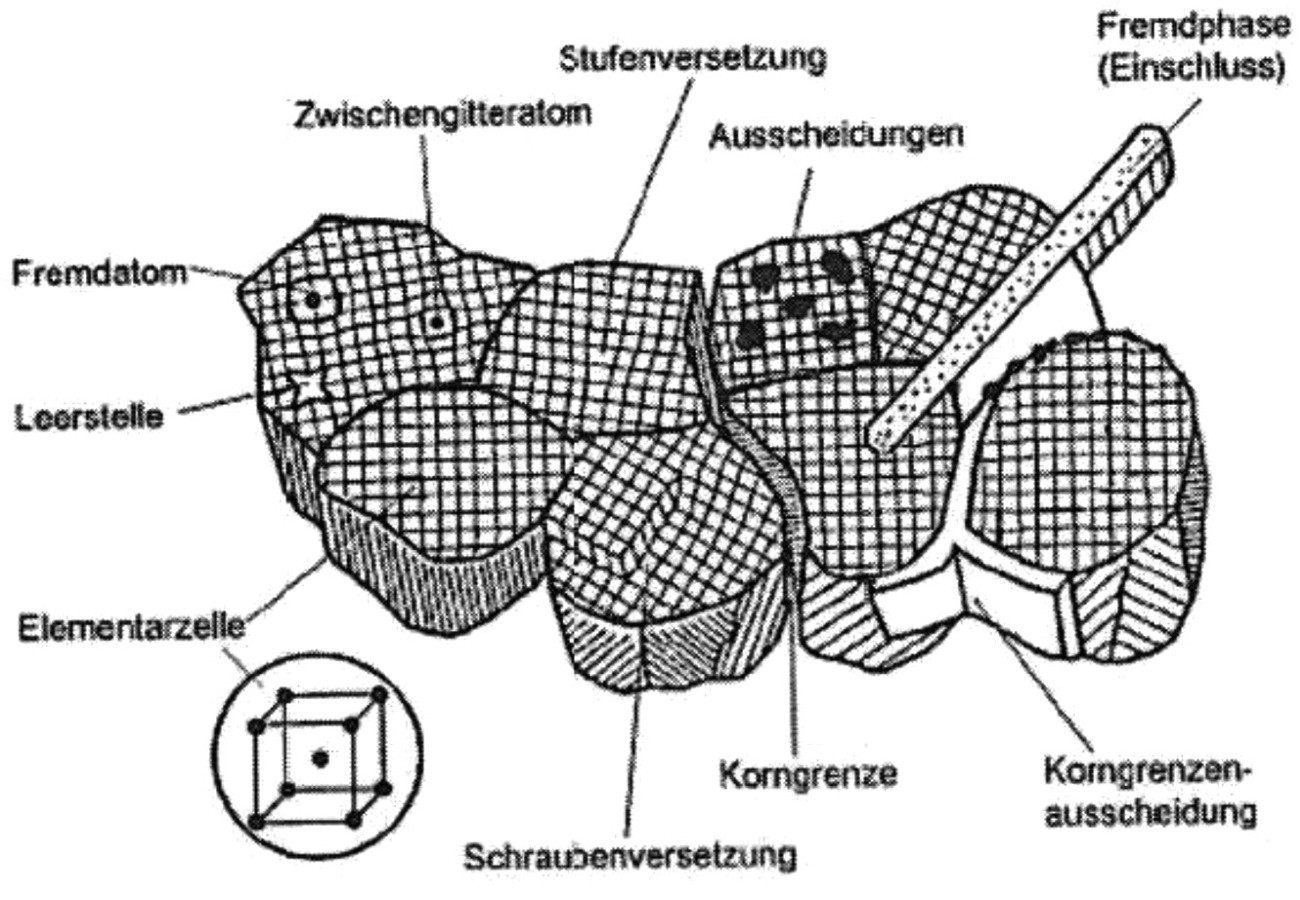

Abb. 1: Gitterfehler in Metallen

Abb. 1: Gitterfehler in Metallen

Bei der Metallbindung handelt es sich um eine nicht gerichtete Bindung. In einem Volumenelement des metallischen Festkörpers lässt sich deshalb eine maximale Packungsdichte erreichen. Es bilden sich die bekannten Gitterstrukturen, wie kubisch flächenzentriert, kubisch raumzentriert und hexagonal. Seitens der Struktur sind Metalle kristalline Werkstoffe, deren Bausteine dreidimensional, sich periodisch wiederholend, in Form einer Fernordnung vorliegen. Das entspricht der Vorstellung von einem Idealgitter. Das Realgitter weicht von diesem Modell ab und besitzt Gitterfehler (Defekte) wie:

- Punktdefekte (Leerstellen, Zwischengitteratom, Fremdatom)

- Liniendefekte (Versetzungen)

- Flächendefekte (Korngrenzen, Phasengrenze u. a.)

- Volumendefekte (Einschlüsse, Ausscheidungen u. a.), die in Abbildung 1 veranschaulicht sind.

Jede Abweichung vom idealen Metallgitter verursacht eine Abweichung vom Gleichgewichtsabstand und führt damit zur Ausbildung eines Spannungszustandes im atomaren Bereich. Das wirkt sich insbesondere auf das mechanische Verhalten der Metalle und in bedeutendem Maße auf die elektrische Leitfähigkeit aus. Gitterfehler beeinflussen auch das Korrossionsverhalten [2].

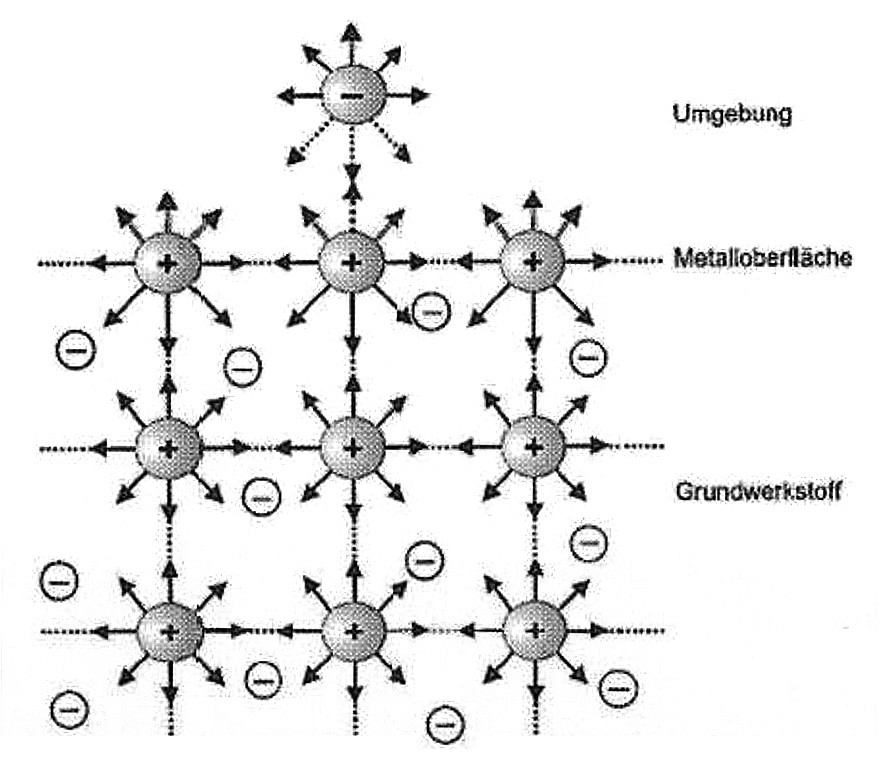

Die in der Praxis eingesetzten Metalle sind in den meisten Fällen polykristallin. Die Korngrenze, ein Gebiet mit gestörter interatomarer Ordnung, stellt einen Bereich mit erhöhtem Energiegehalt dar. Während die Bindungen zwischen den Atomrümpfen im Inneren des Metallgitters abgesättigt sind, trifft das für die Oberfläche und auch für den oberflächennahen Bereich nicht zu. Sie verfügen nach außen hin über noch bindungsfähige Elektronenzustände (freie Oberflächenenergie) und bewirken die Ausbildung von Bindungen mit zur Verfügung stehenden Atomen, Ionen oder Molekülen an der Grenzfläche zwischen Metalloberfläche und Umgebung (siehe Abb. 2).

Abb. 2: Wechselwirkung der freien Metalloberfläche mit anderen Medien

Abb. 2: Wechselwirkung der freien Metalloberfläche mit anderen Medien

So wird Wasser als Dipolmolekül an der Metalloberfläche elektrostatisch gebunden. Da das Wassermolekül kein Ion ist, also keine volle Elementarladung trägt, kommt es nicht zur Ausbildung einer Hauptvalenz im Sinne einer Ionenbindung, sondern zu einer nebenvalenten Bindung. Die Bindungsenergie beträgt ca. 30 kJ/mol.

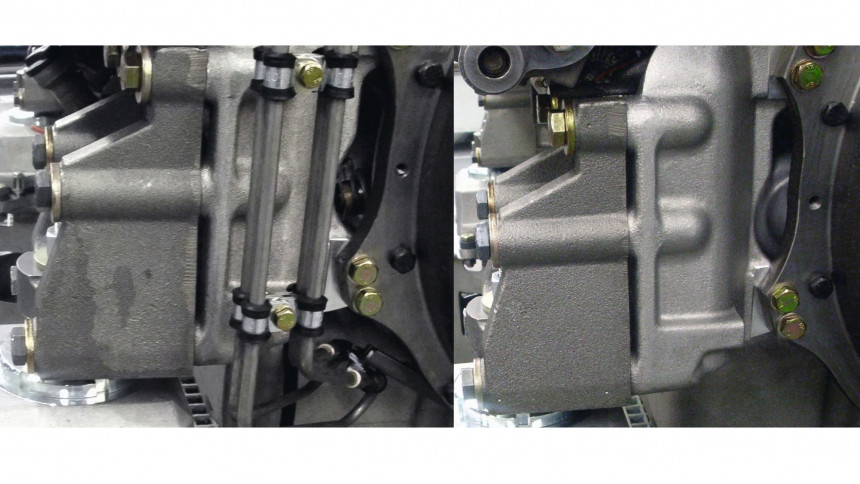

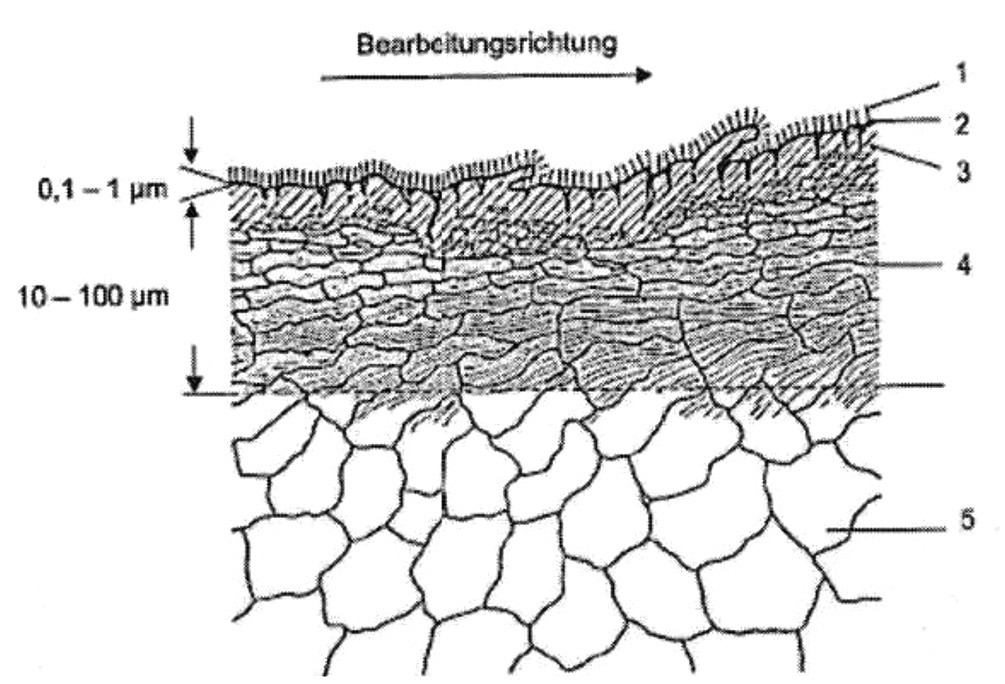

Jede Bearbeitung des Metalls führt zu nachhaltigen Änderungen von Struktur und Gefüge. Eine bildliche Darstellung der realen Werkstückoberfläche nach erfolgter Bearbeitung zeigt Abbildung 3.

Als Folgen einer Bearbeitung sind neben der Formgebung weiterhin zu berücksichtigen:

- Änderung des elektrochemischen Potentials

- Verfestigung

- Anisotropes Verhalten mit Textur

- Änderung des Oberflächenprofils.

Das elektrochemische Potential verändert sich zu negativen Werten und damit wird die Oberfläche korrosionsanfälliger. So muss man von einem hochlegierten Chromnickelstahl mit hoher Korrosionsbeständigkeit die Verfor- mungsrandzone entfernen, um die ursprüngliche Korrosionsfestigkeit wiederherzustellen, z. B. durch elektrochemisches Polieren.

Abb. 3: Beispiel der bearbeiteten Werkstückoberfläche eines Metalls. Legende: 1) Fett-, Kühlschmiermittel- oder Ölfilm mit Lösungsmittel, 2) Adsorptions- und Reaktionsschicht, 1+2 bilden die äußere Grenzschicht, 3) Übergangszone, 4) innere Grenzschicht, 5) ungestörtes Metallgefüge

Abb. 3: Beispiel der bearbeiteten Werkstückoberfläche eines Metalls. Legende: 1) Fett-, Kühlschmiermittel- oder Ölfilm mit Lösungsmittel, 2) Adsorptions- und Reaktionsschicht, 1+2 bilden die äußere Grenzschicht, 3) Übergangszone, 4) innere Grenzschicht, 5) ungestörtes Metallgefüge

In der Zerspanung entstehen Späne, die eine abweichende Ladung vom Grundwerkstoff haben. In der Regel werden die Späne vom Grundwerkstoff angezogen. Zusammen mit den Kühlschmierstoffen „kleben“ die losen Späne dann mehr oder minder sicher auf der Bauteilfläche, auf dem Grundwerkstoff. Diese „Klebeverbindung“ gilt es aufzuheben und die losen, freien Späne zu entsorgen, vom Bauteil sicher zu trennen. Ziel muss es sein, die Bauteiloberfläche frei von Spänen und frei von Fremdfilmen der weiteren Fertigung zu übergeben. Eine Anwendung des Auf- triebsprinzips nach Archimedes verringert wesentlich die erforderliche kinetische Energie für die Verschiebung. Ein Körper verliert in einer Flüssigkeit so viel an Gewicht, wie die von ihm verdrängte Flüssigkeit wiegt. Zum Beispiel ist Wasser als Lösungsmittel energetisch günstiger als Öl.

Abläufe während der elektrochemischen Reinigung von Oberflächen

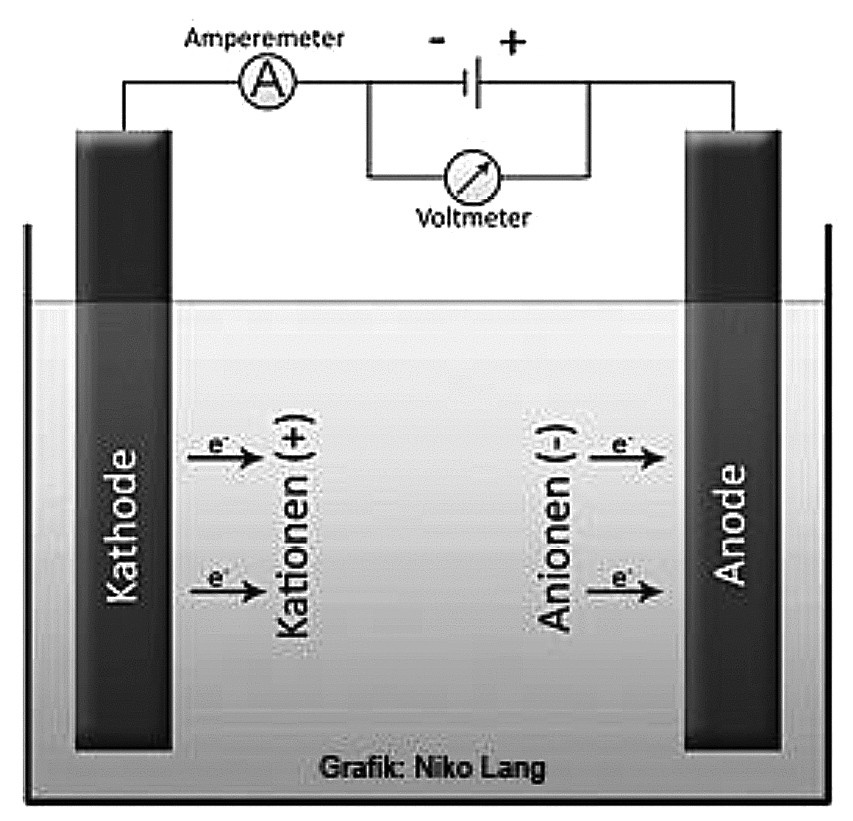

In der Elektrolyse, die in Abbildung 4 dargestellt ist, wird elektrische Energie in chemische Energie umgewandelt.

In einer leitfähigen Elektrolyt-Flüssigkeit fließt zwischen einer Anode (+) und einer Katode (–) ein elektrischer Gleichstrom. Auf den Oberflächen der Elektroden entstehen Reaktionsprodukte aus den im Elektrolyt enthaltenen Stoffen und den Werkstoffen der Elektrode. Die Spannungsquelle (meist Gleichstrom zwischen 2 bis 3,5 Volt) bewirkt am Pluspol (Anode) einen Elektronenmangel und am Minuspol (Kathode) einen Elektronenüberschuss. Die positiv geladenen Kationen wandern zur negativ geladenen Kathode. An der Kathode nehmen sie Elektronen auf und werden dadurch reduziert. An der Anode läuft der entgegengesetzte Prozess ab.

Wird das zu bearbeitende Bauteil als Anode (+) und die Reinigungselektrode auf Minus (–) geschaltet, wird mit dem ausgewähltem Elektrolyt Material und Verunreinigung vom Bauteil abgetragen. Die Bauteiloberfläche wird von Fremdpartikeln gereinigt und poliert, da Bauteilpartikel abgetragen werden (feine Spitzen, scharfe Kanten). Rauhheitsspitzen des Bauteiles werden stärker abgetragen als die Rauheitstäler, die Oberfläche wird im Nanobereich poliert und die Oxide werden entfernt (Entrostung). Pulsierende Wechselschaltungen dosieren den möglichen Abtrag. Nach Ende der Bearbeitung muss die Oberfläche passiviert werden. Bei Metallen sollte durch Oxidbildung Chrom angelagert werden.

Ist das Bauteil als Kathode geschaltet, wird gelöstes Material aus der Elektrolytlösung auf die Bauteiloberfläche aufgetragen. Während der elektrochemischen Reinigung baut sich die schützende Oxidschicht durch den freiwerden Sauerstoff aus dem Wasser auf. Gelöste Ionen lagern sich ein. Als Kathode wird spezieller Kohlenstoff eingesetzt [3]. Alternativ kann die elektrische Aufladung des Elektrolysebades erfolgen. Mit einer Gleichspannung zwischen 2 bis 3,5 Volt, die Elektroden sind die isolierte metallische Kammer/Wanne und die im Lösungsbad frei hängende Elektrode. Die freie Elektrode wird als Anode geschaltet. Der Werkstoff der freien Elektrode ist Plattensilber. Auf der Oberfläche der freien Elektrode werden gelöste Ionen aus der Badlösung abgeschieden. Die galvanische Lösung wird elektrostatisch aufgeladen, in der Regel positiver. Somit werden die Reaktionen auf den Bauteiloberflächen beschleunigt oder verzögert. Der Stromfluss geht gegen Null. Hier ist die Spannung entscheidend. Die galvanische Lösung kann damit weniger geladene Minerale enthalten, die elektrische Spannung bleibt konstant.

Ausgehend von den genannten physikalischen und chemischen Reaktionen infolge Galvanik werden die Erkenntnisse auf Nassdampf und auf Trockendampf übertragen. In dieser Artikelserie werden die Auswirkungen von Dampf kombiniert mit elektrischer Fremdladung zwischen 2 bis 3,5 Volt Gleichspannung untersucht.

In Teil 2 folgen Ausführungen zum Objekt und seinem Schmutzfilm sowie zur Aufgabenstellung der Oberflächenreinigung

Literatur

[1] http://www.chemgapedia.de/

[2] H. Hofmann; J. Spindler: Aufbau und Eigenschaften oberflächennaher Werkstoffbereiche, Verfahren der Oberflächentechnik, 15–27

[3] Dokumentation im Internet, Reuter GmbH & Co. KG, Düsseldorf