Moderne PVD- und CVD- Technologien eignen sich hervorragend zur Herstellung von Dünnschichtsystemen zur Funktionalisierung von Bauteiloberflächen im Anwendungsbereich Maschinen- und Komponentenbau. Diese, typischerweise Plasma- und/oder Ionen-unterstützten Vakuumbeschichtungsprozesse sind überzeugende Technologien zur Realisierung wirtschaftlicher und zuverlässiger Tribosysteme, speziell für den Anwendungsbereich Maschinenbau, Werkzeug- und Komponentenbeschichtung, indem sie sich in hoher Qualität reproduzieren lassen und für die Serienfertigung skalierbar und automatisierbar sind. Funktionelle Verschleißschutzschichten schaffen konstruktive Freiräume und neue Möglichkeiten im Bauteildesign. Dabei sorgt der Grundwerkstoff für die notwendige Festigkeit und Zähigkeit des Bauteils, während die Beschichtung gegen Verschleiß und Korrosion schützt sowie die Reibung reduziert. Zur Anwendung kommen vor allem Metall-Nitrid-, Metall-Oxy-Nitrid- und Metall-Borid-Schichten, aber auch Kohlenstoffschichten, sogenannte DLC Schichten (Diamond Like Carbon), bewähren sich für zahlreiche Applikationen.

Moderne plasmaunterstützte PVD Verfahren

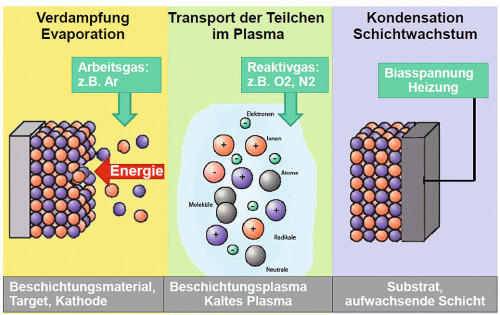

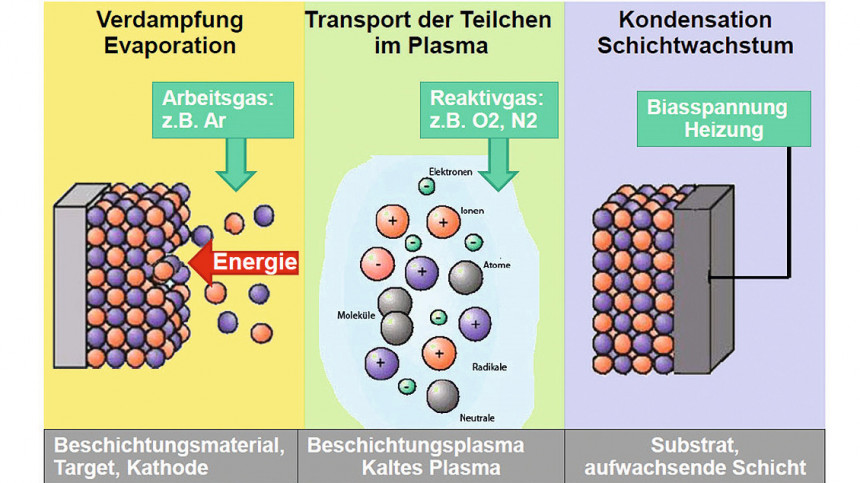

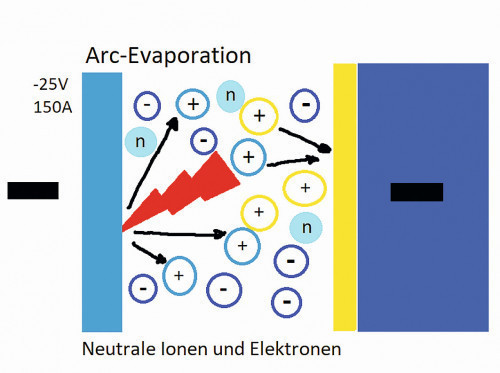

Die entscheidenden Kriterien für die Leistungsfähigkeit und Lebensdauer von maschinenbaulichen Komponenten und Präzisionsbauteilen sind ihre tribologischen Eigenschaften, wie Verschleißfestigkeit, Oberflächenhärte und Reibungsverhalten. Diese funktionellen Oberflächeneigenschaften lassen sich durch moderne, plasmaunterstützte PVD- und CVD-Technologien in Form von dünnen Schichtsystemen auf die Bauteiloberflächen applizieren. PVD steht für Physical Vapour Deposition mit den Grundprozessen Verdampfen (Evaporation), Magnetron-Sputtern und Arc-Deposition, bei der die Schichtbildung aus der physikalischen Gasphase entsteht. CVD steht für Chemical Vapour Deposition bei der die Schichtbildung aus einer chemisch, reaktiven Gasphase entsteht. Sowohl die PVD-, als auch die CVD-Prozesstechnologien sind üblicherweise plasmaunterstützt, um die Energie der schichtbildenden Teilchen zu erhöhen und die Prozesstemperaturen gering zu halten.

Abb. 1: Verfahrensprinzip der PVD-Technologien – gekennzeichnet durch drei Prozessphasen: Erzeugung des Schichtmaterials – Transport und Reaktion in der Gasphase – Kondensation am Substrat

Abb. 1: Verfahrensprinzip der PVD-Technologien – gekennzeichnet durch drei Prozessphasen: Erzeugung des Schichtmaterials – Transport und Reaktion in der Gasphase – Kondensation am Substrat

Mechanische Eigenschaft verbessern

Das Ausgangsmaterial für die Beschichtung, das sogenannte Target, liegt üblicherweise in fester Form vor. Durch Einbringen von Energie (Temperatur, Impuls, Lichtbogen) in das Target wird das Beschichtungsmaterial in die Gasphase in Form von Atomen, Molekülen und Ionen übergeführt. Neben den Komponenten des Ausgangsmaterials treten in der Gasphase auch noch die Komponenten der Arbeits- und Reaktivgase (z. B. Ar, O2, N2) auf. Bei modernen Prozesstechnologien werden die Teilchen in der Gasphase zusätzlich durch ein Plasma ionisiert, sodass bei der Schichtbildung am Substrat höherenergetische Teilchen zur Verfügung stehen. Der Ionisationsgrad, die Ionenstromdichte und die Energieverteilung der schichtbildenden Teilchen am Substrat sind dabei die wesentlichen Parameter des Beschichtungsprozesses (Abb. 1). Durch Anlegen einer negativen elektrischen Spannung (Bias) am Substrat werden die positiv ionisierten Schichtteilchen aus der Gasphase zum Substrat beschleunigt und treffen dort mit erhöhter kinetischer Energie auf. Dies führt zu einer Verdichtung der aufwachsenden Schicht und in Folge zu verbesserten mechanischen Schichteigenschaften. Dabei ist die mittlere kinetische Energie der Teilchen abhängig von der mittleren freien Weglänge (abhängig vom Prozessdruck), den Plasmaparametern wie Ionisationsgrad, dem Abstand zwischen Target und Substrat und der angelegten Bias-Spannung.

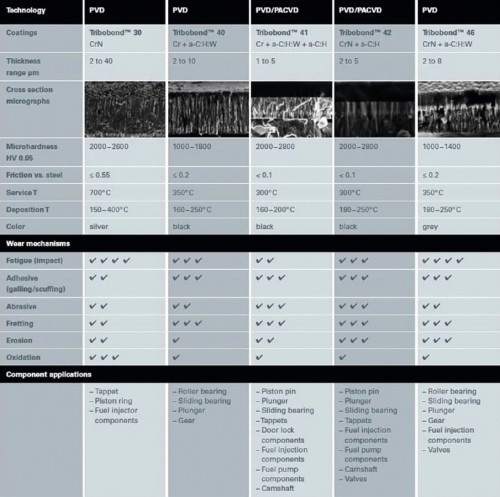

![Abb. 3: Einige Basisdaten zu den funktionellen PVD-Schichtsystemen im Anwendungsfeld Tribologie und Verschleißschutz [5] Abb. 3: Einige Basisdaten zu den funktionellen PVD-Schichtsystemen im Anwendungsfeld Tribologie und Verschleißschutz [5]](/images/stories/Abo-2022-03/thumbnails/thumb_gt-2022-03-0053.jpg) Abb. 3: Einige Basisdaten zu den funktionellen PVD-Schichtsystemen im Anwendungsfeld Tribologie und Verschleißschutz [5]

Abb. 3: Einige Basisdaten zu den funktionellen PVD-Schichtsystemen im Anwendungsfeld Tribologie und Verschleißschutz [5]

Im Umfeld von maschinenbaulichen Anwendungen kommen vor allem Magnetron-Sputtern, Arc-Deposition, PACVD (Plasma assisted CVD) und hybride Technologien zum Einsatz (siehe Abb. 2). Durch Anlegen einer elektrischen Spannung am Target wird beim typischen PVD-Prozessdruck von 10–4 mbar bis 10–2 mbar ein elektrisches Feld aufgebaut, das ein Plasma über dem Target zündet und durch Ionisation positiv geladene Ionen erzeugt. In der Gasphase sind somit Ionen, neutrale und freie Elektronen vorhanden. Links: Magnetron-Sputtern – Beschuss der Targetoberfläche mit Ar+ Ionen (hohe Spannung, kleiner Strom, Ionisationsgrad der schichtbildenden Teilchen 10–20 %). Rechts: Arc-Evaporation – Zünden eines Kurzschlussbogens an der Targetoberfläche (kleine Spannung, hoher Strom, Ionisationsgrad der schichtbildenden Teilchen bis zu 100 %).

Plasmaunterstützte Beschichtungsverfahren, wie das Magnetron-Sputtern und die Arc-Deposition, bewähren sich als überzeugende Technologien zur Realisierung wirtschaftlicher und zuverlässiger Tribosysteme, speziell für den Anwendungsbereich Maschinenbau, Werkzeug- und Komponentenbeschichtung, indem sie sich in hoher Qualität reproduzieren lassen und für die Serienfertigung skalierbar und automatisierbar sind.

Die Erfahrung zeigt hierbei, dass viele Anforderungen an die Oberflächenfunktionalität durch die richtige Wahl des Beschichtungssystems erfüllt und optimiert werden können. Die verschiedenen Schichtsysteme (z. B. Metallnitride, Metallcarbide und Metalloxynitride) können entsprechend ihren Eigenschaften zielgerichtet eingesetzt werden, um die gewünschten Ergebnisse an der Bauteiloberfläche zu erreichen. Die Beschichtungen steigern dadurch die Leistungsfähigkeit, Zuverlässigkeit und die Lebensdauer von Bauteilen und ermöglichen durch ihre Oberflächeneigenschaften eine kompaktere und leichtere Konstruktion. Weitere Vorteile sind ein geringerer Einsatz von Energie und Betriebsmitteln, vor allem in den Anwendungsfeldern Maschinen- und Komponentenbau, Apparatebau, der Umformtechnik, sowie im Motoren- und Fahrzeugbau (Abb. 3).

Verschleißmechanismen

![Abb.4: Typische Verschleißmechanismen [2–4] Abb.4: Typische Verschleißmechanismen [2–4]](/images/stories/Abo-2022-03/thumbnails/thumb_gt-2022-03-0054.jpg) Abb.4: Typische Verschleißmechanismen [2–4]Der Begriff „Verschleiß“ ist definiert als ein fortschreitender Materialverlust aus der Oberfläche eines Körpers, hervorgerufen durch mechanische Ursachen, d. h. Kontakt und Reibbewegung eines festen, flüssigen oder gasförmigen Gegenkörpers [1].

Abb.4: Typische Verschleißmechanismen [2–4]Der Begriff „Verschleiß“ ist definiert als ein fortschreitender Materialverlust aus der Oberfläche eines Körpers, hervorgerufen durch mechanische Ursachen, d. h. Kontakt und Reibbewegung eines festen, flüssigen oder gasförmigen Gegenkörpers [1].

Die Funktion und Fertigung von maschinenbaulichen Elementen erfordern Werkstoffe, die vielfältigen Anforderungen gerecht werden müssen. Dabei werden an den Grundwerkstoff häufig andere Anforderungen und Funktionalitäten wie an die Oberfläche des Bauteils gestellt. Die Gestaltung des Bauteils ist vor allem geprägt durch die mechanischen und thermo-mechanischen Belastungen, während für die Oberflächeneigenschaften vor allem die tribologischen Belastungen berücksichtigt werden müssen. Die materialtechnischen Prozesse im Grundkörper und an der Oberfläche werden von zahlreichen Parametern beeinflusst und bestimmt, sodass ein tribologisches System für maschinenbauliche Anwendungen durch folgende Funktionen gekennzeichnet werden kann [3]:

- Bewegungsübertragung: z. B. bei Führungen, Gelenken, Lagern

- Bewegungshemmung: z. B. bei Bremsen

- Kraftübertragung: z. B. bei Kupplungen

- Energieübertragung: z. B. bei Getrieben

- Urformen: z. B. bei Gieß-, Press- und Extrudierwerkzeugen

- Umformen: z. B. bei Biege-, Walz-, Schmiede-, Ziehwerkzeugen.

In den verschiedenen Anwendungen von maschinenbaulichen Komponenten treten somit sehr unterschiedliche Verschleißmechanismen, wie abrasiver Verschleiß (Fügen, Furchen), adhäsiver Verschleiß (Fresser), Oberflächenermüdung (Pitting), plastische Verformung (Einlaufen) und tribo-chemischer Verschleiß (Oxidation, Korrosion), auf [2–4]. In der Praxis wirken meist mehrere dieser Mechanismen gleichzeitig oder treten während des Verschleißprozesses hintereinander auf.

Die Identifikation der dominanten bzw. relevanten Verschleißmechanismen in Tribosystemen gibt erste Aufschlüsse darüber, welche Maßnahmen den Verschleiß mindern können, also z. B.:

- Erhöhung der Oberflächenhärte

- Herabsetzung des Reibwertes bzw. der Reibungskoeffizienten

- Verminderung der Oberflächenoxidation

- Passivierung des Grundwerkstoffes (Abb. 4).

Abrasiver Verschleiß

Unter abrasiven Verschleiß versteht man den Materialabtrag an der Bauteiloberfläche aufgrund von harten, kantigen Partikeln bzw. Reibungspartnern (z. B. Rauheitsspitzen der Gegenkörper). Grundsätzlich wird die Abrasion begünstigt, wenn die Reibungspartner sehr unterschiedliche Oberflächenhärten aufweisen. Daraus resultieren dann Oberflächenschädigungen wie Kratzer, Riefen, Späne und Abtrag am Reibungspartner mit geringerer Oberflächenhärte (hart-weich Paarungen können auch gezielt zur Verhinderung von Abraision am „harten“ Partner eingesetzt werden).

Adhäsiver Verschleiß

Adhäsiver Verschleiß zeigt sich vor allem dann, wenn zwei reibende Oberflächen unter gemischten Reibungsbedingungen oder bei Trockenlauf eine enge, haftende (adhäsive) Bindung eingehen, z. B. wenn die Oberflächen der Reibpartner eine ähnliche Materialzusammensetzung oder eine hohe Verbindungsneigung haben. Die Folge von adhäsivem Verschleiß ist Kaltverschweißung, Aufschmierungen oder eine Zerstörung der Oberflächenstruktur (Fressen).

Oberflächenermüdung

Oberflächenermüdung entsteht durch eine wiederkehrende mechanische bzw. hydraulische Schwell- oder Wechselbeanspruchung. Hier ist vor allem die Härte und Elastizität des Materials entscheidend. Im Reibungsfall lässt sich der Verschleiß durch Senkung des Reibwerts vermindern. Die Folgen von Oberflächenermüdung sind Risse, Löcher, Gräben und Verformungen (Pitting bzw. Micropitting).

Tribo-chemischer Verschleiß

Ist der tribologische Reibungskontakt durch eine chemische Reaktion begleitet, beeinflussen die Reaktionsprodukte die tribologischen Vorgänge an den Oberflächen. Tribo-chemischer Verschleiß lässt sich durch Temperatur- und Reibwertsenkung sowie inerte (reaktionsträge) Kontaktoberflächen und formstabilere Oberflächen reduzieren.

Oberflächenfunktionalisierung durch Beschichtung mit dünnen Schichten

Die Oberflächenfunktionalisierung durch die Beschichtung der Bauteiloberfläche mit dünnen Schichtsystemen liefert eine Reihe von Vorteilen, die zur Reduktion von Verschleißmechanismen führen und somit im technologischen Einsatz der Bauteile genutzt werden können [3–5]:

- Einsatz kostengünstigerer Grundwerkstoffe

- Wartungsfreundlichkeit bzw. Senkung der Wartungskosten

- Verlängerung der Lebensdauer

- Verbesserung von Belastungsreserven

- Umwelt- und Ressourcenschonung durch Wegfall von Schmiermitteln

- Gutes Ansprechverhalten von bewegten Systemen

- Reduktion des Energieaufwands im Einsatz der Bauteile

- Ermöglichung von neuen Bauteil-Designs

- Konstruktion mit engen Toleranzen

Funktionelle Verschleißschutzschichten, die mit PVD(Physical Vapour Deposition)- oder PACVD(Plasma Assisted Chemical Vapour Deposition)-Verfahren aufgebracht werden, schaffen konstruktive Freiräume und neue Möglichkeiten im Bauteildesign. Dabei sorgt der Grundwerkstoff für die notwendige Festigkeit und Zähigkeit des Bauteils, während die Beschichtung gegen Verschleiß und Korrosion schützt sowie die Reibung reduziert.

Zur Anwendung kommen vor allem Metall-Nitrid-, Metall-Oxy-Nitrid- und Metall-Borid-Schichten, aber auch Kohlenstoffschichten, sogenannte DLC Schichten (Diamond Like Carbon), bewähren sich für zahlreiche Applikationen [4, 5]. Die funktionellen Verschleißschutzschichten liefern hervorragende Eigenschaften, die für den Einsatz von maschinenbaulichen Komponenten elementar sind:

- Sehr gute Haftung am Grundkörper

- Hoher Widerstand gegen Verschleiß

- Hohe Oberflächenhärte

- Niedrige Reibungskoeffizienten bzw. Reibwerte – Reibwert und Verschleiß sind inklusive der Reibpartner zentrale Eigenschaften des gesamten Tribosystems

- Schichtdicken typischerweise im mm Bereich (0,5 bis 10 mm)

- Verbesserte Korrosionsbeständigkeit

- Hohe Reproduzierbarkeit und Konturtreue.

Je nach Anforderungen und Belastungskriterien von spezifischen Anwendungen besteht die Beschichtung aus einer Haftschicht, zusätzlichen Stützschichten und einer funktionellen oberen Schicht. Der Beschichtungsaufbau, die Auswahl der Materialien und die Dicke der einzelnen Schichten werden stets auf Funktion und Wirtschaftlichkeit optimiert.

Anwendungsbeispiel: DLC Beschichtungen im Automobil

Abb. 5: Beispiel: Typische tribologische Schichtsysteme für den Verschleißschutz und zur Reduktion der Reibung im Einsatzgebiet Automobil [

Abb. 5: Beispiel: Typische tribologische Schichtsysteme für den Verschleißschutz und zur Reduktion der Reibung im Einsatzgebiet Automobil [

Speziell für tribologisch hoch beanspruchte Systeme entwickelt, ermöglicht die Anwendung von DLC-Beschichtungen neue Lösungen in Motoren, Einspritzsystemen und anderen Aggregaten. DLC-Beschichtungen erhöhen die Effizienz der Systeme und die Lebensdauer von Komponenten drastisch. Die Baugruppenkosten können dabei auf demselben Niveau gehalten werden wie bei konventionellen Konstruktionen oder sogar reduziert werden, da vielfach einfachere mechanische Lösungen mit weniger Komponenten möglich sind. Die verbesserten tribologischen Eigenschaften der Beschichtungen bieten nicht nur Schutz vor Verschleiß, sondern polieren und schützen auch die Gegenflächen während des Einlaufens.

Das Resultat ist ein System mit weniger Reibung und weniger Verschleiß (siehe Abb. 5: Tribobond™ 40). CrN verfügt über eine außergewöhnliche Kombination von Eigenschaften: hohe Härte, exzellente Zähigkeit und große Widerstandsfähigkeit gegen Reibverschleiß und Abnutzung durch Stöße und Schläge. CrN Schichten halten Temperaturen von bis zu 700 °C stand, was die Beschichtung zum idealen Kandidaten für Hochtemperaturanwendungen macht. CrN verfügt über eine wesentlich geringere Restspannung als viele andere Beschichtungen, was die Abscheidung von dickeren Schichten erlaubt und wird oft als umweltfreundlicher Ersatz für die galvanische Hartverchromung eingesetzt. Die Beschichtung kann überdies direkt auf die bereits fertig bearbeiteten Komponenten aufgetragen werden und benötigt kein Zurückschleifen auf die Sollabmessungen. CrN schützt vor Oxidation, Fressen und Haftreibverschleiß. Es hat einen tiefen Reibungskoeffizienten gegen Stahl und eine gute Abriebfestigkeit (siehe Abb. 5: Tribobond™ 30) (Abb. 6).

Anwendungsbeispiel: PVD Beschichtungen für dekorative Anwendungen

Dekorative PVD Beschichtungen geben Designeroberflächen ein ganz besonderes Aussehen. Ansprechende Farben von metallischem Charakter in Kombination mit Schutz vor Abnutzungserscheinungen steigern den Wert und die Lebensdauer von zahlreichen Produkten. PVD Beschichtungen in unterschiedlichen Zusammensetzungen (TiN, TiAlN, CrN, CrON, DLC) und hergestellt mit unterschiedlichen Prozessparametern bieten darüber hinaus eine umfangreichere Farbpalette im Vergleich zu klassischen, galvanischen Prozessen und erweitern damit das Anwendungsspektrum in weiten Bereichen. Die vom Grundmaterial unabhängige Farbgebung erlaubt ein gleichmäßiges Erscheinungsbild auch bei Komponenten, die aus mehreren Teilen zusammengesetzt sind (siehe Abb. 7).

Anwendungsbeispiel: TiN Beschichtungen für medizinische Anwendungen

TiN ist hochgradig abnutzungsresistent, spannungsfrei, hochadhäsiv und bildet eine hervorragende chemische Sperrschicht. Dies macht TiN zur idealen Beschichtung für medizinische Instrumente und Implantate. Die Biokompatibilität gründet im keramischen Charakter der TiN-Bindung und in den starken Bindungskräften zwischen Titan und Stickstoff. TiN kann bei Temperaturen zwischen 150 und 500 °C aufgebracht werden. Der große Temperaturbereich ermöglicht es, diverse Materialien via Anpassung der Prozesstemperatur zu beschichten, ohne die Geometrien des Substrats zu verletzen (siehe Abb. 8, Medthin 01).

Literatur

[1] GfT-Arbeitsblatt 7, Gesellschaft für Tribologie e.V., Aachen, Verschleiß metallischer Werkstoffe, Springer-Vieweg Verlag, 2002

[2] H. Czichos; K.-H. Habig: Tribologie-Handbuch Reibung und Verschleiß, 3.Auflage, Vieweg-Verlag, 2010

[3] K. Bobzin: Oberflächentechnik für den Maschinenbau, Wiley-VCG Verlag, 2013

[4] Ionbond Kapfenberg GmbH, IHI Group, www.ionbond.com/de/ueber-ionbond/ionbond-standorte/austria/

![Abb. 6: Beispiele für Schichtsysteme im Motorbau [5] Abb. 6: Beispiele für Schichtsysteme im Motorbau [5]](/images/stories/Abo-2022-03/thumbnails/thumb_gt-2022-03-0056.jpg)

![Abb. 7: Beispiel für funktionelle Schichtsysteme im Anwendungsbereich dekorative Verschleißschutzschichten [5] Abb. 7: Beispiel für funktionelle Schichtsysteme im Anwendungsbereich dekorative Verschleißschutzschichten [5]](/images/stories/Abo-2022-03/thumbnails/thumb_gt-2022-03-0057.jpg)

![Abb. 8: Beispiele für funktionelle Schichtsysteme für medizinische Anwendungen [5] Abb. 8: Beispiele für funktionelle Schichtsysteme für medizinische Anwendungen [5]](/images/stories/Abo-2022-03/thumbnails/thumb_gt-2022-03-0058.jpg)