Das Objekt und sein Schmutzfilm – ein galvanisches Modell

Nach Herkunft des Schmutzes unterscheidet man:

- Partikel des Zerspanungswerkzeugs (Schleifpaste, Späne und Abbrüche der Schneiden, Bindemittel usw.)

- Partikel des Bauteils (Späne, Schleifstaub, Abrieb, Gusshaut usw.)

- Schmutz aus der Umgebung (Ölnebel, Flugspäne, Hallenstaub, Lüfterstaub usw.)

- Hilfsstoffe aus der Fertigung (Öle, Fette, Kühlschmierstoffe, Kühlmittel usw.).

Nach der chemischen Zusammensetzung des Schmutzes unterscheidet man:

- Mineralöle

- Synthetische Öle

- Organische Öle und Fette, Ziehseifen

- Metallische Späne

- Festpartikel

- Fasern

- Verharzte Altöle und verharzte Fette

- Wachse

- Anorganische Partikel wie Gummi, Kunststoffe.

Nach dem Aggregatzustand unterscheidet man:

- Feste, harte Partikel, nicht verdichtbare Werkstoffe

- Flüssige Verunreinigungen mit gelösten Stoffen

- Pastöse Verunreinigungen

- Kondensierte Gase/Schwaden

Nach den chemischen und physikalischen Eigenschaften unterscheidet man:

- Mechanische Eigenschaften (klebend, schmierend, schmirgelnd, abrasiv usw.)

- Chemische Eigenschaften (polar/nicht polar, organisch/anorganisch, verseifbar/nicht verseifbar, basisch/sauer/neutral usw.)

- Elektromagnetische Eigenschaften (magnetisch oder magnetisierbar, statisch aufladbar usw.

- Thermische Eigenschaften (Temperaturbeständigkeit, Ausdehnungskoeffizient, Entzündbarkeit, Brennbarkeit usw.)

- Viskose Eigenschaften (Oberflächenspannung, Adhäsion, usw.)

- Aero-/hydromechanische Eigenschaften (Partikelgröße und Partikelform, Flächenkonturen, cw-Werte usw.)

- Molekulare Eigenschaften (Stellung im PSE, elektrische Ladungen, Molekülstrukturen usw.).

Diese Kriterien der Zuordnung sind jedoch nicht ausreichend für die Auswahl des optimalen Reinigungsverfahrens. Aus Versuchen und Erfahrungen werden die Verschmutzungen beschrieben und in Gruppen einer möglichen Technologie zugeordnet.

Aus der praktischen Erfahrung im Umgang mit wasserlöslichen Reinigungsmitteln kann eine Gruppenbildung wie in Tabelle 1 genutzt werden:

|

Lfd. Nr. |

Gruppe |

|

1 |

Frei von org. Salzen / ersetzt hochalkalische Systeme / Partikel- u. Graphitentfernung |

|

2 |

Kalt- und Hochdruck spritzfähig (ab 25 °C bis 700 bar netto) |

|

3 |

Stark demulgierend / Kühlschmierstoff bindend |

|

4 |

Salzarmer, salzfreier, kräftiger Reiniger vor u. nach Härteprozess |

|

5 |

Hochalkalische, inhibierte Systeme |

|

6 |

Höchst alkalische Systeme, für extreme Verunreinigung, Beize |

|

7 |

Anwendungsfertige Multimetallreiniger als Lösemittelersatz / überlackierfähig |

|

8 |

Saurer und neutraler Metallreiniger (Beize), Saurer Kunststoffreiniger für PUR u. GFK |

|

9 |

Alkalischer Kunststoffreiniger und alkalische Metallreiniger |

|

10 |

Neutralreiniger mit Passivierung |

|

11 |

Für geschmiedete Teile, Schmauchspuren entfernend, demulgierend, passivierend |

Aus Tabelle 1 und Tabelle 2 zu wässrigen Reinigern und aus der Einordnung der Bauteilgrundwerkstoffe im Periodensystem der Elemente (PSE) folgen die Aussagen, dass Bauteilgrundwerkstoffe unterschiedliche elektrische Eigenschaften haben und dass alle Fremdpartikel/Schmutzpartikel durch Aufladung auf der Bauteiloberfläche haften. Gelingt es, die Bauteiloberfläche zum Fremd-/Schmutzpartikel auf der Bauteiloberfläche zu entladen, bzw. zu neutralisieren, so sollten die Fremd-/Schmutzpartikel mit ihrer Masse mechanisch von der Bauteiloberfläche befördert werden können. Die Neutralisierung der Ladungen kann, wie in der Galvanik hinreichend bekannt, durch geringe Spannung und geringen Strom unterstützt und gesteuert werden.

|

ph- Wert |

Tauchen |

Ultra- schall |

Druck- fluten |

Spritzen |

Stahl |

verzinkt |

Edel- stahl |

Alu- minium |

Bunt- metall |

Kunst- stoff |

demul- gierend |

Korr.- schutz |

Temperatur- bereich |

Anwendungs- konz. |

||

|

Produkt |

Beschreibung |

Verfahren |

Verträglichkeit |

in °C |

in % |

|||||||||||

|

HAKUPUR 324 |

Neutralreiniger, salzarm |

9,8 |

ja |

ja |

ja |

ja |

ja |

ja |

ja |

bedingt |

bedingt |

ja |

ja |

ja |

35 – 80 °C |

2 – 5 % |

|

HAKUPUR 445 |

mildalkalischer Reiniger |

10,3 |

ja |

ja |

ja |

ja |

ja |

bedingt |

ja |

ja |

bedingt |

ja |

teilweise |

ja |

35– 80 °C |

0,5 – 10 % |

|

HAKUPUR 448 |

Neutralreiniger, salzfrei |

9,5 |

nein |

bedingt |

ja |

ja |

ja |

ja |

ja |

ja |

ja |

ja |

sehr gut |

ja |

20 – 80 °C |

0,5 – 5 % |

|

HAKUPUR 270 |

Neutralreiniger, salzfrei |

10,1 |

nein |

bedingt |

ja |

ja |

ja |

bedingt |

ja |

bedingt |

bedingt |

ja |

ja |

ja |

20 – 80 °C |

0,5 – 5 % |

|

HAKUPUR 196-8 |

alkalischer Reiniger, salzfrei |

10,9 |

bedingt |

ja |

ja |

ja |

ja |

nein |

ja |

nein |

nein |

ja |

teilweise |

sehr gut |

50 – 80 °C |

0,5 – 5 % |

|

HAKUPUR 50-706-3 |

alkalischer Reiniger |

13 |

nein |

nein |

ja |

ja |

ja |

ja |

ja |

ja |

bedingt |

ja |

teilweise |

ja |

50 – 80 °C |

0,5 – 5 % |

|

HAKUPUR 50-706-2 |

alkalischer Reiniger |

13 |

ja |

ja |

nein |

nein |

ja |

ja |

ja |

ja |

nein |

ja |

nein |

ja |

40 – 80 °C |

0,5 – 10 % |

|

HAKUPUR 56-70 |

saures Reinigungskonz. |

< 1 |

nein |

nein |

ja |

ja |

nein |

nein |

ja |

bedingt |

zur Aufhellung |

ja |

ja |

nein |

20 – 60 °C |

2 – 4 % |

|

HAKUPUR 50-727-2 |

stark alkalischer Reiniger |

> 13 |

nein |

nein |

ja |

ja |

ja |

nein |

ja |

nein |

nein |

ja |

nein |

ja |

30 – 80 °C |

0,5 – 5 % |

|

Decorrdal 20-1 |

Neutralentroster |

6-7 |

ja |

ja |

ja |

ja |

ja |

ja |

ja |

bedingt |

ja |

ja |

ja |

ja |

20 – 80 °C |

5 –1 0 % |

|

Decorrdal 35-52 |

saurer Anlagenreiniger |

< 1 |

nein |

nein |

ja |

nein |

nein |

nein |

|

20 – 80 °C |

5 – 10 % |

|||||

|

HAKUPUR 50-523 |

alkalischer Anlagenreiniger |

> 14 |

ja |

nein |

ja |

nein |

bedingt |

bedingt |

|

21 – 60 °C |

6 – 10 % |

|||||

Aus diesen Aussagen folgt: die Bauteiloberfläche muss durch eine galvanische Lösung und /oder durch ein geladenes Gas mit mechanischer Energie und zusätzlicher elektrischer Ladung durch Anlegen einer definierten Gleichspannung sicher von Fremd-/Schmutzpartikeln gereinigt werden können.

Das galvanische Modell dieser Arbeit lässt sich folgendermaßen zusammenfassen:

Bei normaler Umgebungstemperatur werden mindestens zwei an sich elektrisch neutrale Werkstoffe vollflächig und leitend aneinander gelegt. Über die Oberflächengrenzen hinweg werden Ladungsträger ausgetauscht. Der Austausch endet mit dem Erreichen des elektrischen Potentialgleichgewichts.

Werden die Oberflächen nach einer gewissen Zeit voneinander getrennt, verbleibt auf jeder Oberfläche ein Überschuss an Ladungsträgern gleicher Menge, aber mit ent- gegengesetzter Polarität. Diesen Zustand nenne ich „elektrostatische Ladung“. Die Zeit ist vom Grundwerkstoff und vom Fremdpartikel vorgegeben. Mehr als die einmalige Entladung ist nicht möglich. Ist die Entladung einmal erfolgt, ist der Prozess beendet.

Dieser Vorgang ist bei elektrisch leitenden Materialien hinreichend oft nachgewiesen und auch bei Isolatoren sicher bestätigt. Das Ergebnis dieser Serie wird im entwickelten technologischen Reinigungsverfahren mittels Trockendampf erreicht und es wird eine technische Anlagenausführung aufgezeigt.

Aufgabenstellung der Oberflächenreinigung

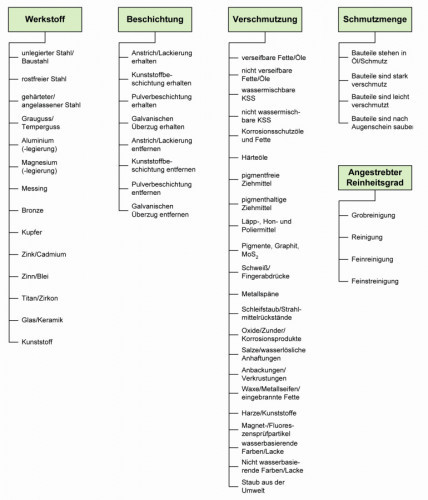

Abb. 1: Kriterien der Auswahl der Reiniger Die saubere und trockene Bauteiloberfläche an sich gibt es nicht. Jede Oberfläche vor einer Reinigung hat undefinierte haftende Fremdpartikel. Der Reinigungsprozess entfernt bewusst ausgewählte Fremdpartikel und hinterlässt eine für den folgenden Bearbeitungsschritt erforderliche Oberfläche. Das Reinigungsergebnis ist immer eine zeitweilig gewollte Bauteiloberfläche, kein Endzustand der Bearbeitung. Langfristige Zwischenlagerungen vor dem Endprozess der Fertigung erfordern besondere Passivierungen nach der Oberflächenreinigung, da immer Sauerstoff und andere Oxydantien auf die Bauteiloberfläche, den Grundwerkstoff wirken.

Abb. 1: Kriterien der Auswahl der Reiniger Die saubere und trockene Bauteiloberfläche an sich gibt es nicht. Jede Oberfläche vor einer Reinigung hat undefinierte haftende Fremdpartikel. Der Reinigungsprozess entfernt bewusst ausgewählte Fremdpartikel und hinterlässt eine für den folgenden Bearbeitungsschritt erforderliche Oberfläche. Das Reinigungsergebnis ist immer eine zeitweilig gewollte Bauteiloberfläche, kein Endzustand der Bearbeitung. Langfristige Zwischenlagerungen vor dem Endprozess der Fertigung erfordern besondere Passivierungen nach der Oberflächenreinigung, da immer Sauerstoff und andere Oxydantien auf die Bauteiloberfläche, den Grundwerkstoff wirken.

Die Fragen der Reinigungstechnologie sind immer, aus welcher Umgebung und aus welchem physikalischen-chemischen Prozess das Bauteil zur Reinigung kommt.

Die auszuführende Reinigung in Raum und Zeit bestimmt den Aufwand an Automation, an Energie und an Medienanwendungen.

Das gereinigte Bauteil hat immer eine verbleibende Restverschmutzung als Film unterschiedlicher Dicke und unterschiedlicher physikalisch-chemischer Zusammensetzung. Die Menge in Volumenangaben, in der Regel in ml oder die Masse in mg lassen wesentliche Aussagen zur Beschaffenheit des Films zu. Die geometrischen Abmessungen der Fremdpartikel im Film werden in µm bei Länge, in µm bei Breite und in µm bei Dicke angegeben. Je nach geforderten, konstruktiven zulässigen Parametern der Fremdpartikel wird die Reinigung als erfolgreich oder als unzureichend bewertet.

Die Auswahl der chemischen Zusätze für die wässrige Reinigung erfolgt nach den Kritierien in Abbildung 1.

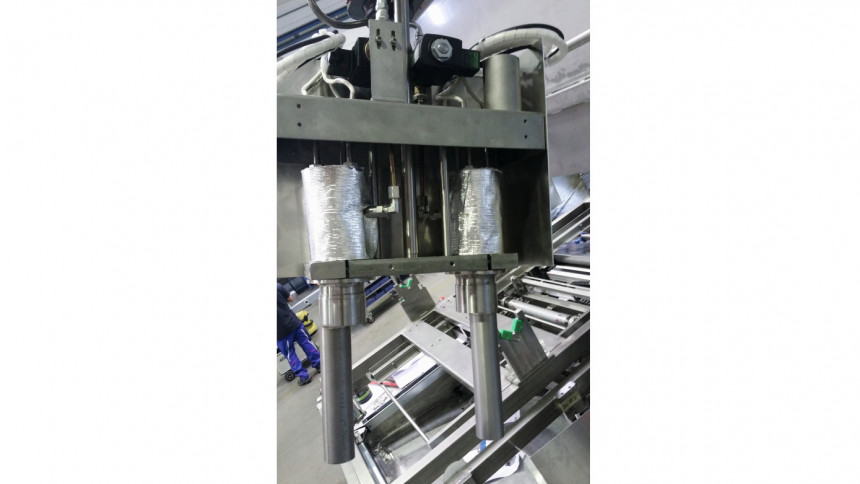

Im wässrigen Reinigungsprozess wird mittels Düsen das Reinigungsmedium auf die Bauteiloberfläche gespritzt. Flutinjektionsbäder nach dem ersten Spritzwaschen und vor dem Spritzspülen erreichen Bohrungen und Hinterschneidungen, schwemmen die Fremdpartikel sicher von der Oberfläche. Die Auswahl der Düsenform und der Düsenanordnungen im zur Bauteiloberfläche ausgerichteten Düsenstock bestimmt die Menge an Reiniger auf der Bauteiloberfläche. Die Regeln der Hydraulik wirken. Reflexionswinkel und das Aufbrechen der Wassertropfen zu Tröpfchen und damit Dunst sind für die Parameterwahl der Konstruktion bedeutend. Ein Modell für die Wirkungsweise der Düsen wird im Folgenden beschrieben.

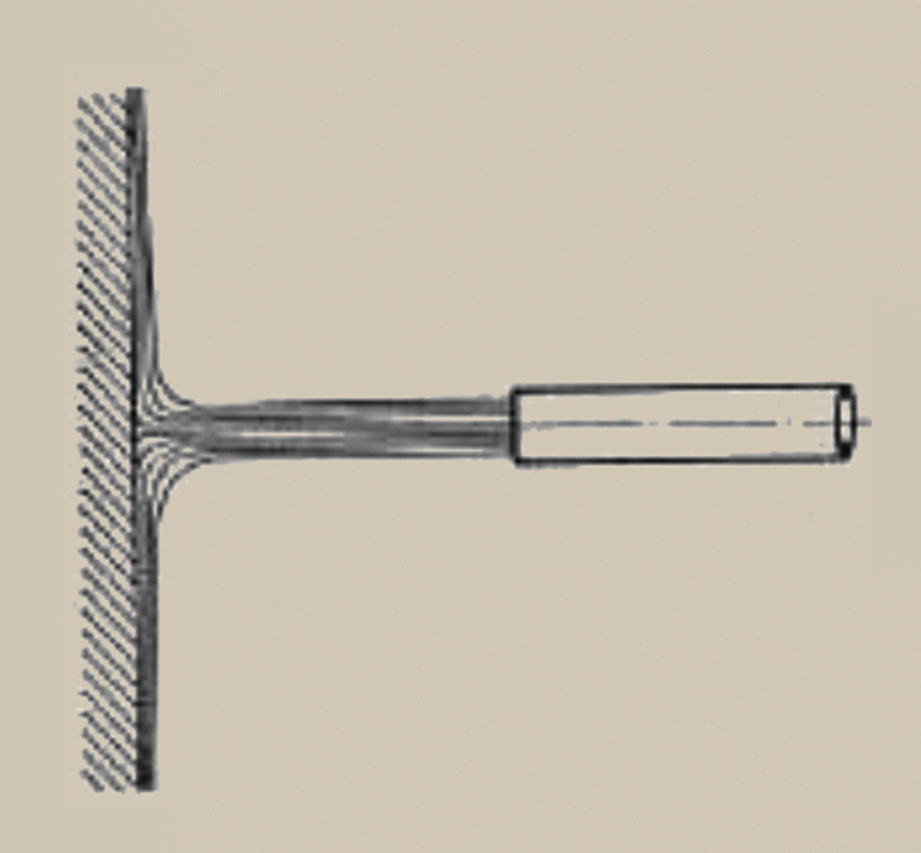

In Abbildung 2 wird die Spritzdüse als Vollstrahldüse in der Wirkung unabhängig von der Einbaulage gezeigt. Die Wirkung der Schwerkraft wird durch die wesentlich größere Pumpenenergie überlagert. Das auf der Bauteiloberfläche abfließende Medium, ein Flüssigkeitsfilm mit einer Dicke und einer Fließgeschwindigkeit bestimmen den Abtransport der gelösten Fremdpartikel. Die Richtung, die Neigung der Düsenachse zur Bauteiloberfläche bestimmt die Fließrichtung und damit das Volumen auf der jeweiligen Bauteiloberfläche. Das Austrittsvolumen aus der Düse und die Größe der reflektierenden Bauteiloberfläche ergeben, mit der Relativgeschwindigkeit der Düse zur Bauteil- oberfläche und der Verweildauer, die Medien-Filmdicke und die Medien-Fließgeschwindigkeit.

Abb. 2: Freistrahl auf senkrecht stehender Platte

Abb. 2: Freistrahl auf senkrecht stehender Platte

Der Dampf kühlt sich mit dem Austritt aus der Düse und auf der kalten Bauteiloberfläche ab, er kondensiert und bildet Wassertropfen. Diese werden durch nachfolgenden Dampf verdunstet. Somit entladen die kondensierten Wassertropfen die Oberfläche und die Fremdpartikel und saugen die Fremdpartikel von der Oberfläche. Sie werden mit der Schwadenabsaugung in Richtung Sammeltank abgesaugt.

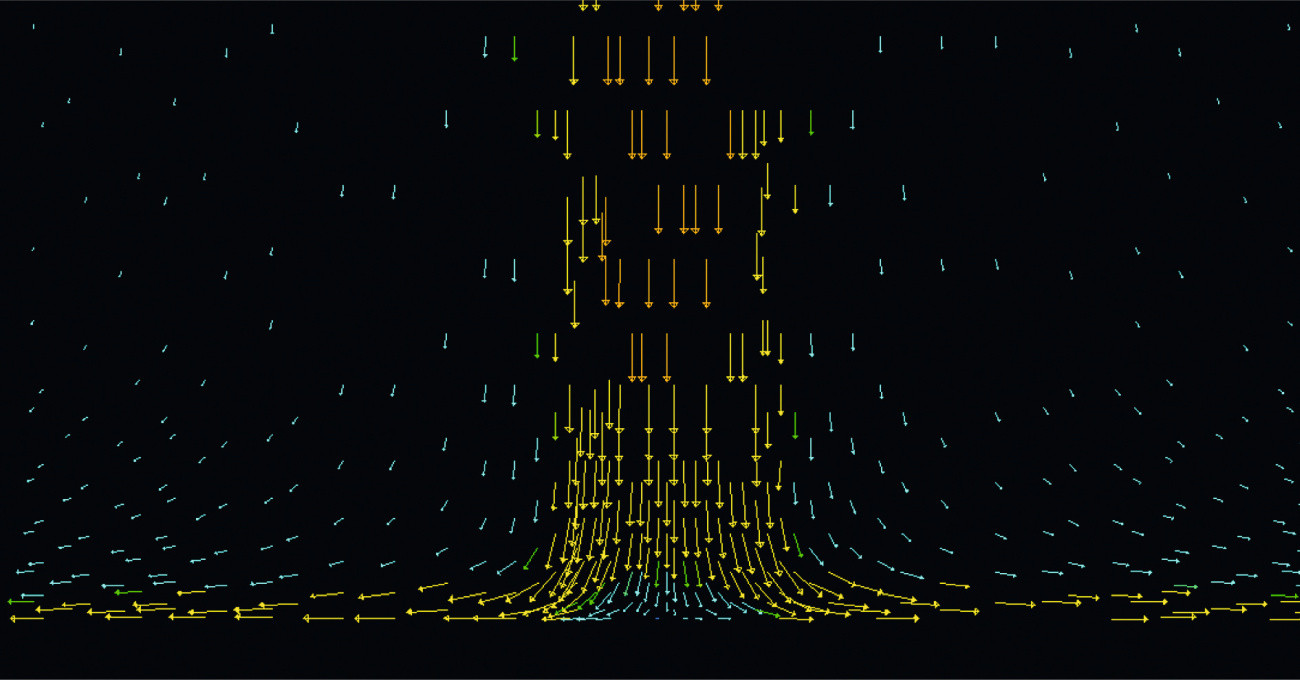

In Abbildung 3 werden im Freistrahl die Wassermoleküle unterschiedlich verteilt. Die gelben Pfeile zeigen die Wasserstrahlmoleküle in großer Häufigkeit. Die blauen Pfeile zeigen den diffusen, von Luft getrennten Wasserstrahl. Im Zentrum des Wasserstrahls sind wenige Wassermoleküle.

Abb. 3: Verteilung des Wassers im Strahl und auf der Oberfläche

Abb. 3: Verteilung des Wassers im Strahl und auf der Oberfläche

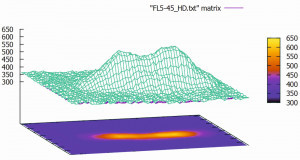

In Abbildung 4 sind die Aufprallenergien auf der Bauteilfläche als Funktion der Wassermenge und der Aufprallkräfte aus einer Flachdüse mit 45° Spreizwinkel gemessen worden.

Abb. 4: Aufprallkraft auf der BauteilflächeWird Heißdampf statt wässriger Lösung mittels Düse auf die Prallplatte gelassen, ist ein mechanischer Transport nur durch Zugabe von Luft aus der Umgebung möglich. Durch Injektionswirkung des strömenden Heißdampfes wirkt die Luft als Blasrohr in Richtung Bauteiloberfläche. Unter Beachtung der Reflexionswirkungen wird in den im Rahmen dieser Artikelserie dargestellten Versuchen der reflektierte Schwaden, eine Mischung aus Dampf, Wassertröpfchen, Fremdpartikeln und Luft abgesaugt. Die Umgebung der Wirkstelle der Düse auf der Oberfläche bleibt ohne Schwaden, der Heißdampf bleibt im Wasserkreislauf des Reinigungssystems. Die gelösten Fremdpartikel werden sicher in den Sammeltank gefördert.

Abb. 4: Aufprallkraft auf der BauteilflächeWird Heißdampf statt wässriger Lösung mittels Düse auf die Prallplatte gelassen, ist ein mechanischer Transport nur durch Zugabe von Luft aus der Umgebung möglich. Durch Injektionswirkung des strömenden Heißdampfes wirkt die Luft als Blasrohr in Richtung Bauteiloberfläche. Unter Beachtung der Reflexionswirkungen wird in den im Rahmen dieser Artikelserie dargestellten Versuchen der reflektierte Schwaden, eine Mischung aus Dampf, Wassertröpfchen, Fremdpartikeln und Luft abgesaugt. Die Umgebung der Wirkstelle der Düse auf der Oberfläche bleibt ohne Schwaden, der Heißdampf bleibt im Wasserkreislauf des Reinigungssystems. Die gelösten Fremdpartikel werden sicher in den Sammeltank gefördert.

Das Ergebnis der Reinigung wird durch genormte Verfahren ermittelt. Diese Verfahren sind von der Reinigungstechnologie unabhängig. Sie werden durch Festlegung des Prüfverfahrens für das jeweilige Bauteil bestimmt. Die Verfahren sind genormt, also reproduzierbar. Die Norm für diese Prüfungen sind ISO – Norm 16232/ 1-10 und die Norm VDA 19.

Der Inhalt von Teil 3 reicht von den Schwächen bisheriger Oberflächenreinigung über die Definition der Reinheit bis zur Trennung der Bindungen zwischen Oberfläche und Partikeln.