Einleitung

Ausgehend von jahrzehntelanger Nutzung als Rapid-Prototyping-Verfahren zur Herstellung von Design- und Produktmustern verdrängen generative Herstellungsverfahren („3D-Druck“, Additive Manufacturing, AM) von Kunststoffteilen zunehmend etablierte konventionelle Fertigungsverfahren wie Spritzguss und CNC-Bearbeitung – speziell in Bereichen kleinerer, kundenspezifischer Bauteil-Serien (d.h. im Bereich von bis 3000–5000 Stk.) mit komplexer Geometrie. Speziell durch das Potential für hohe mechanische Eigenschaften und sehr gute Fertigungsgenauigkeit (< 0.05 mm) zeigt sich derzeit größtmögliches industrielles Einsatzpotential für das selektive Lasersintern (SLS) von teilkristallinen Kunststoffpulvern zu hochbeanspruchbaren technischen Bauteilen.

Zusätzliche Einsatzmöglichkeiten öffnen sich der AM-Fertigung durch Post-Processing, z.B. durch Aufbringung von verschleißbeständigen Beschichtungen als Ersatz von Aluminium-Bauteilen. Als Oberflächenbehandlungen für erhöhte Verschleißbeständigkeit, aber ohne Reduktion der Reibung dominiert die Lackierung mit zumeist Epoxiden und (Vinyl-)Acrylaten oder Sol-Gel-Systemen zur Steigerung der Härte [12]. Oft angewandte galvanische und elektrochemische Verfahren (Cu-Ni-Cr, stromlose Vernickelung, zum Teil mit Partikelverstärkung [15]) resultieren oft in geringer Schichthaftung. Vakuum-Beschichtungen von Kunststoffen werden derzeit überwiegend für dekorative Zwecke in dünner Schichtdicke mit zuvor durchgeführter Lackierung zur Oberflächenglättung angewendet. Eine Schichtherstellung von harten, verschleißbeständigen Schichten ist sehr schwierig, da die meisten industriellen Herstellungsverfahren – wie z.B. thermische und Plasma-Spritzverfahren und PVD-/PACVD-Verfahren im Vakuum – zu hoher Temperaturbelastung des Substrats und damit zu Verformungen und/oder Degeneration bzw. zum Ausgasen des Kunststoffs führen [4, 10]. Auch treten vielfach Schichthaftungs-Probleme bedingt durch die sehr unterschiedlichen Materialeigenschaften von harten, verschleißbeständigen Beschichtungen mit hohem Elastizitätsmodul bzw. nachgiebigen Kunststoffen auf. Dadurch fehlt die Tragfähigkeit bei dünnen Beschichtungen [14], welche zudem bei hoher Härte nur niedrige Zähigkeit besitzen. Bereits geringe elastische Verformung des Kunststoffs (z.B. ~ 2% Dehnung) z.B. unter Punktlasten löst dann Rissbildung (Versagen) in keramischen Beschichtungen aus [5–7]. Gewichtsoptimiert dünnwandige Bauteile sind dadurch vielfach nicht beschichtbar.

Keramische abrasionsbeständige Füllstoffe sind keine Alternative, da sie zwar den Verschleißwiderstand erhöhen, aber bei den für Abriebbeständigkeit notwendigen Gehalten vielfach zu extrem sprödem Materialverhalten des Kunststoffs selbst führen [8]. Gleichzeitig sind hohe Reibzahlen die Folge, da abgelöste Partikel auf Kunststoffe stark abrasiv wirken – ähnlich wie Partikel aus harten Verschleißschutz-Beschichtungen (d.h. Nitrid-, Karbid- und Oxid-basierte Hartstoffe (TiN, Al2O3, CrN, TiCN, etc.)). Umgangen werden kann dies durch Festschmierstoffe [16, 17]. Generell zeigen MoS2 sowie Graphit mit lamellar aufgebauter Struktur [13, 3] sehr niedrige Reibkoeffizienten (MoS2: min. 0.002, WS2: Graphit: min 0.07 unter Laborbedingungen) durch Abgleiten von sich unter der Belastung ausrichtenden Ebenen und Transferschicht- Bildung [9]. Speziell Luftfeuchtigkeit erhöht aber bei MoS2 die Reibung [2, 9] um das bis zu 150-fache (d.h. 0.25), für Kohlenstoff auf bis zu 0.5. In feuchter Umgebung treten dabei wieder elektrostatische und Kapillarkräfte zur Wasser-Zwischenschicht auf [3]. In nicht-lamellar-strukturiertem diamantähnlichem Kohlenstoff (DLC) ist die geringe Reibung durch chemische Inertheit und Transfer-Layer-Bildung bedingt. Der Feuchteeinfluss ist speziell für H-hältiges DLC (a-C:H) deutlich geringer. Die Kombination beider vermindert dabei hohe Schwankungen.

![Abb. 1: 4-Phasen-Modell für die in-situ-Bildung von (Nano-)Partikeln beim Plas- ma-Quenching von „unbalanced“ Magnetron-Sputter-Plasmen (nach [Zi17-2]) Abb. 1: 4-Phasen-Modell für die in-situ-Bildung von (Nano-)Partikeln beim Plas- ma-Quenching von „unbalanced“ Magnetron-Sputter-Plasmen (nach [Zi17-2])](/images/stories/Abo-2022-04/thumbnails/thumb_gt-2022-04-0070.jpg) Abb. 1: 4-Phasen-Modell für die in-situ-Bildung von (Nano-)Partikeln beim Plas- ma-Quenching von „unbalanced“ Magnetron-Sputter-Plasmen (nach [Zi17-2])Traditionell erfolgt die Aufbringung von Festschmierstoffen als Pulver, Aerosol und Kolloid [3], hat dabei jedoch die Nachteile geringer Dickenhomogenität, Porosität und vor allem niedriger Haftung auf den zu schmierenden Oberflächen. Festschmierstoff-Partikel als Füllstoffe in Kunststoffen oder in Lack- bzw. Galvanik-Schichten sind ebenfalls in breiter Anwendung, bringen aber bei kleinen (Präzisions-)Komponenten Nachteile hinsichtlich erheblich beeinträchtigter Sprödigkeit. Die Nutzung von Vakuum-Plasma-Beschichtungsverfahren führt hingegen zu sehr dichten, nanokristallinen Beschichtungen ohne Haftungsprobleme, wobei der Gehalt an chemischen Spezies in der Schicht (C und MoS2) sehr gut auch als Gradient mit dann tiefenabhängigen mechanischen Eigenschaften und intrinsischen Eigenspannungen gesteuert werden kann [Th16/19]. Dicke Schichten >10 µm sind gut realisierbar, aber schon Beschichtungen einer Dicke von ~5 µm, d.h. weit unter den auftretenden Rauheitswerten (z.B. 35% von Ra), zeigen niedrige Reibung und Verschleißraten durch Abtragung von Rauheitsspitzen (d.h. PA12-Grundpolymer mit MoS2-DLC-Schicht) und Anbindung von submikrometer-großen Partikeln in den angrenzenden Rauheitsgräben („Selbstheil-Effekt“). Rissbildung in diesen Transferschichten zwischen Polymer und Schichtpartikel wird dabei durch die hohe Verformbarkeit der Schichten, gute Bindung zwischen allen Komponenten durch sehr ähnliche Oberflächenenergie von Polymer und MoS2, verhindert.

Abb. 1: 4-Phasen-Modell für die in-situ-Bildung von (Nano-)Partikeln beim Plas- ma-Quenching von „unbalanced“ Magnetron-Sputter-Plasmen (nach [Zi17-2])Traditionell erfolgt die Aufbringung von Festschmierstoffen als Pulver, Aerosol und Kolloid [3], hat dabei jedoch die Nachteile geringer Dickenhomogenität, Porosität und vor allem niedriger Haftung auf den zu schmierenden Oberflächen. Festschmierstoff-Partikel als Füllstoffe in Kunststoffen oder in Lack- bzw. Galvanik-Schichten sind ebenfalls in breiter Anwendung, bringen aber bei kleinen (Präzisions-)Komponenten Nachteile hinsichtlich erheblich beeinträchtigter Sprödigkeit. Die Nutzung von Vakuum-Plasma-Beschichtungsverfahren führt hingegen zu sehr dichten, nanokristallinen Beschichtungen ohne Haftungsprobleme, wobei der Gehalt an chemischen Spezies in der Schicht (C und MoS2) sehr gut auch als Gradient mit dann tiefenabhängigen mechanischen Eigenschaften und intrinsischen Eigenspannungen gesteuert werden kann [Th16/19]. Dicke Schichten >10 µm sind gut realisierbar, aber schon Beschichtungen einer Dicke von ~5 µm, d.h. weit unter den auftretenden Rauheitswerten (z.B. 35% von Ra), zeigen niedrige Reibung und Verschleißraten durch Abtragung von Rauheitsspitzen (d.h. PA12-Grundpolymer mit MoS2-DLC-Schicht) und Anbindung von submikrometer-großen Partikeln in den angrenzenden Rauheitsgräben („Selbstheil-Effekt“). Rissbildung in diesen Transferschichten zwischen Polymer und Schichtpartikel wird dabei durch die hohe Verformbarkeit der Schichten, gute Bindung zwischen allen Komponenten durch sehr ähnliche Oberflächenenergie von Polymer und MoS2, verhindert.

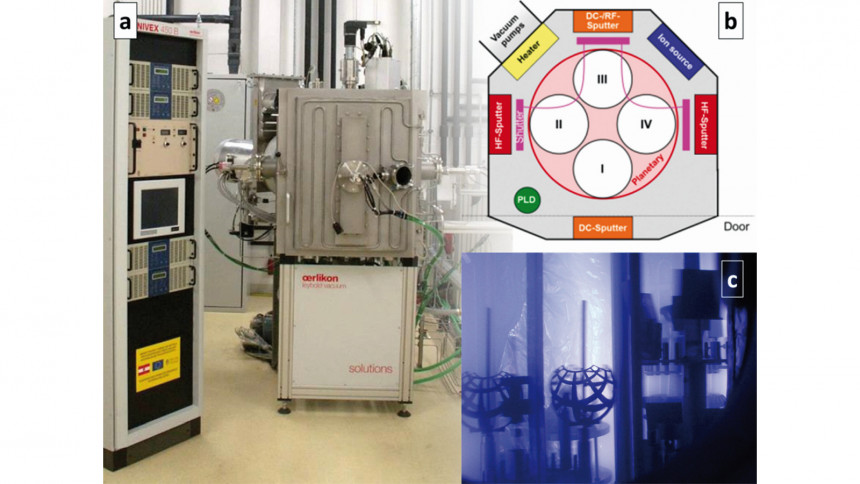

Entwicklungsziele im Rahmen des durchgeführten Forschungsprojekts sind (1) höhere Beschichtungsraten bei geringer Erwärmung bei gleichzeitig (2) für Gleit- lagerungen (Zahnradflanken, Lagerhülsen) niedrigen Reibzahlen zwischen 0.15 und 0.2 unter trockenen Reibbedingungen (Notlaufeigenschaften). Die Steigerung der Beschichtungsraten in Sputterprozessen für speziell DLC-Schichten ist dabei durch die Verknüpfung mit PACVD-Beschichtung (d.h. unter höherem Fluss von Kohlenwasserstoff-Reaktivgas, z.B. C2H2 oder CH4) möglich [18], wodurch sich höherer H- Gehalt in den a-C:H-Schichten und damit geringere Schichthärte einstellt. Eine Reibungssenkung kann durch die Einlagerung von Reservoirs aus MoS2 oder Graphit in die Beschichtungen erfolgen. Reservoirs mit Größen im Bereich von 100 nm Durchmesser können durch Plasma-Quenching erzielt werden, welches bislang aber für Magnetron-Sputter-Prozesse nur sehr vereinzelt wissenschaftlich untersucht wurde [21]. Das „Abschrecken“ (Quenching) des Plasmas, das auch in (PA)CVD-Prozessen für die Nanopartikelsynthese zur Anwendung gelangt, basiert auf der Einleitung von z.B. He in das bestehende Plasma, das sich aus Ar-Ionen (Sputtergas) und abgesputterten Ionen und Atomen hoher kinetischer Energie (z.B. C in [20]) zusammensetzt. Beim Magnetronsputtern ist dabei weit von den Sputterkathoden in den Rezipienten hineinreichendes Plasma entscheidend („unbalanced“ Magnetfeld-Konfiguration).

Durch Stöße kommt es zum Energieübertrag auf die He-Atome (verringerter „mean free path“ durch lokal höhere Teilchendichte im Plasma). Langsamere Ausbreitung der abgesputterten Spezies erhöht die Tendenz ihrer gegenseitigen physikalischen Kombination („seeding phase“ in Abb. 1) [11] und anschließend chemischer, z.B. kovalenter Bindung. Zudem sammeln diese kleinen Cluster bzw. Partikel Elektronen aus dem Plasma auf (Koaleszenz), wobei die negative Ladung durch Verbindung mit anderen gesputterten Ionen zu ihrer Vergrößerung beiträgt [1]. Die Form der Partikel ist abhängig von der kinetischen Energie und den Coulomb’schen Kräften [19]. Im C-Plasma bilden sich z.B. überwiegend sp2-gebundene Graphit-Partikel [11], in MoS2-(PA)CVD-Plasmen stöchiometrische Partikel mit runder bis Blumenkohl-ähnlicher („cauliflower“) und spratziger Struktur. Neben der Spezies und dem Fluss an z.B. He als Quenching-Gas hat die Zeitdauer des Einlasses signifikanten Einfluss auf das Ausmaß der Partikelbildung, d.h. speziell die Partikelgröße, die zwischen 40 und 150 nm in der „Koaleszenz“-Phase beträgt.

Unerwünschte Agglomerate mit mehreren 100 nm bis µm Größe entstehen speziell bei zu langer Einlass-Dauer und führen schlussendlich zu granularen Schichten [21]. Zia et al. [20] berichten von einem Anstieg der Schichthärte bei gleichzeitigem Absinken des Reibkoeffizients (~ 0.1) sowie der Verschleißrate (Faktor 3), wenn geringe Submikropartikel-Gehalte in oder auf den Schichten realisiert werden. Speziell die tribologische Verbesserung ist mit der Graphitfilm-Bildung auf der Kontaktoberfläche verbunden. Höhere Partikelgehalte oder Agglomerate haben jedoch negativen Effekt.