Antwort: Die Motive, sich von Lieferanten unabhängig zu machen, können wir sehr gut verstehen. Und trotz bester Absichten kann dies zu erheblichen Problemen führen. Etwa bei einer Prozessumstellung, einer Reklamation und folgender rechtlicher Haftung. In vielen Fällen – nicht nur in der Automobilindustrie – werden die Beschichtungen nach einem definierten Verfahren qualifiziert und freigegeben. Sobald sich ein Parameter maßgeblich ändert – und dies beinhaltet vor allem die chemische Zusammensetzung – muss der Freigabeprozess neu erfolgen. D. h., auch wenn Sie bei Herstellern bleiben, aber von einem zum anderen wechseln, ist dies schwer, teils auch aussichtslos.

Wir können Ihnen diesbezüglich nur dazu raten, zunächst die Prozesse bzw. Anlagen auf entsprechende Produkte und Kunden zu überprüfen, um anschließend mit betreffenden Kunden Kontakt aufzunehmen. Statt mit dem Preis argumentieren Sie besser mit Technologiehoheit und Lieferfähigkeit aufgrund Rohstoffknappheit und ungewisser Marktsituation.

Das Strippen würden wir von diesen Mechanismen nicht gänzlich ausschließen, in den meisten Fällen sollte es aber nicht betroffen sein, da es sich in der Regel um interne Nacharbeiten handelt. Im besten Fall geht es nicht einmal um galvanisierte Ware sondern um Gestell- und Trommelkontakte.

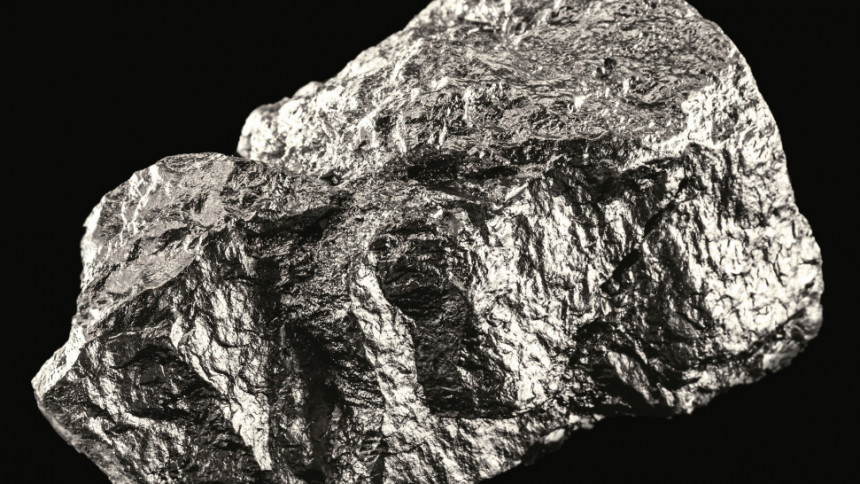

Elektrolytische Entmetallisierung

Zinn von Eisen

Anodische Ablösung in 10%iger NaOH bei RT. Die Kontrolle des Anodenpotentials bei galvanostatischer Arbeitsweise (Potentialsprung bei Erreichen der Eisenoberfläche) kann den Angriff auf das Grundmetall vermeiden.

Zinn und Zinn-Blei von Kupferwerkstoffen

Anodische Ablösung in Methansulfonsäurelösung, ca. 45–70 %; die Konzentration darf nicht unterschritten werden, da sonst der Passivbereich von Kupfer verlassen wird und bei niedrigerer Säurekonzentration Kupfer in Lösung geht; Überschreitung verringert die Ablösegeschwindigkeit stark.

Chemische Verfahren

Zinn von Eisen

Alkalische Lösung mit nitroaromatischen Verbindungen, z. B. 100 g/L NaOH, 100 g/L p-Nitrophenol, Temperatur 70–90 °C

Stark salzsaure Lösungen mit Antimon-(lll)-Verbindungen, Zinn geht unter Wasserstoffentwicklung als Zinn-(ll) in Lösung; es bildet sich aber ein lockerer Antimon-Belag, der entfernt werden muss; z. B. 20 g/L Antimontrioxid, 840 ml konz. HCl.

Zinn von Kupferwerkstoffen

Peroxidhaltige Entmetallisierungslösung mit 150 g/L 35%igem Wasserstoffperoxid, 100 ml/L H2SO4, 60 g/L Fluorid als NH4F, z. B. 3 g/L 8-Hydroxichinolin als Stabilisator.

Eine Lösung mit Nitroaromaten wie z. B. 150 g/L m-Nitrobenzolsulfonat (Oxidationsmittel) und 200 g/L Tetrafluoroborsäure greift nur Zinn, aber nicht eine mögliche intermetallische Cu6Sn5-Schicht an; wird zusätzlich Thioharnstoff verwendet, löst sich auch die Diffusionsschicht.

Auflösung in 5–40%iger HNO3 bei Verwendung von Kupfer-Inhibitoren und Sulfaminsäure zur Vermeidung nitroser Gase.

Lösung mit 5–20%iger Salzsäure und 2,5 g/l Kupferchlorid bei sauerstoffgesättigter Lösung (Sprühverfahren); Sauerstoff ist dabei zur Oxidation des bei der Zinnauflösung durch Cu-(ll) entstehenden einwertigen Kupfers notwendig; der Kupfergehalt darf 6 g/L nicht überschreiten, da sonst der Kupfer-Grundwerkstoff zu stark angegriffen wird.