Am Beginn des Recyclingvorgangs werden Eisen- und Nichteisenmetalle sowie schwerer nichtmetallischer Abfall wie Glas und Holz getrenntSlogans wie: „Für Sie ist es Abfall, für uns Wertstoff“, „Wir nennen es Rohstoff“ oder „Für eine saubere Zukunft“ machen es deutlich: Die Sichtweise auf das, was Menschen nicht mehr wollen, hat sich geändert. Während Abfall früher nahezu ausnahmslos verbrannt wurde, ist man heute bewusster geworden und sieht genauer hin.

Am Beginn des Recyclingvorgangs werden Eisen- und Nichteisenmetalle sowie schwerer nichtmetallischer Abfall wie Glas und Holz getrenntSlogans wie: „Für Sie ist es Abfall, für uns Wertstoff“, „Wir nennen es Rohstoff“ oder „Für eine saubere Zukunft“ machen es deutlich: Die Sichtweise auf das, was Menschen nicht mehr wollen, hat sich geändert. Während Abfall früher nahezu ausnahmslos verbrannt wurde, ist man heute bewusster geworden und sieht genauer hin.

Zweifellos boomt die Recyclingbranche in den westlichen Industrienationen. Ein wichtiger Player in der Schweiz ist die Thommen AG, ein Familienbetrieb, der bereits in den 1930er Jahren durch Gustav Thommen gegründet wurde. Ein Nachfahre des Gründers erkannte die Zukunft der Shreddertechnologie, so dass er schon 1972 in das größte Modell mit 2000 PS investierte. Aus jenem Jahr stammt auch das technische Grundkonzept, das man noch heute auf dem Firmengelände in Kaiseraugst erkennen kann. Seit der Inbetriebnahme der Anlage wurde in Intervallen von jeweils etwa 10 Jahren alles noch weiter im Detail verbessert und modifiziert. Peu à peu wurden auch passende Fremdfirmen von der Thommen AG übernommen und in die Unternehmensgruppe integriert.

Heute ist die Thommen AG Mitglied der Unternehmensgruppe mit den Marken Thommen, Metallum und Immark und beschäftigt rund 550 Mitarbeiter in der Schweiz, die an 15 Standorten arbeiten. Und die täglich mehrere tausend Tonnen Material recyceln. So produziert der Thommen-Shredder in Kaiseraugst bis zu 55 Tonnen Fe-Shredder-Schrott pro Stunde. Zum Kerngeschäft des Unternehmens gehören das Recycling von Eisenschrott, Nichteisenmetallen, Elektroschrott und Restkarossen und Altfahrzeugen sowie individuelle Recycling-Lösungen für Industrie, Gewerbe, Gemeinden und Private. Auch international spielt die Gruppe mit, weshalb noch einmal rund 100 Mitarbeiter außerhalb der Schweiz an 25 Standorten angesiedelt sind. Um Größenordnungen zu nennen: Etwa 3 % der chinesischen Importe von Buntmetallen liefert alleine das zur Thommen AG gehörige Unternehmen Metallum.

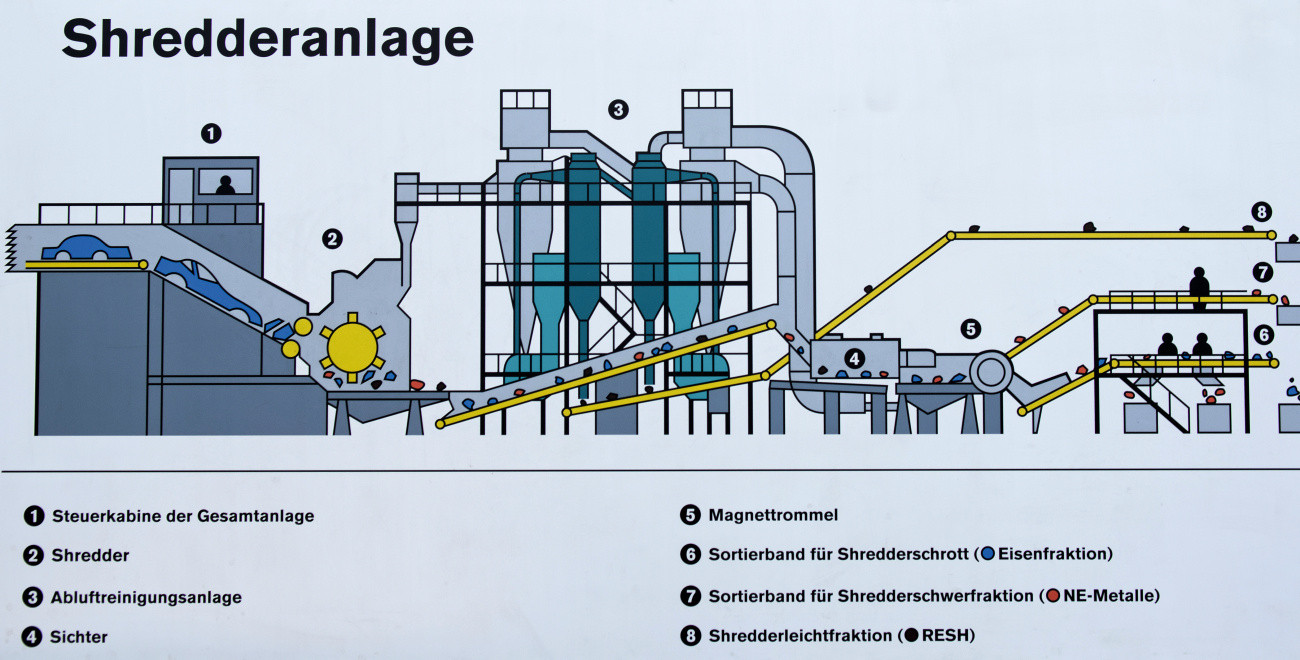

Die Shredderanlage im grafischen Überblick

Die Shredderanlage im grafischen Überblick

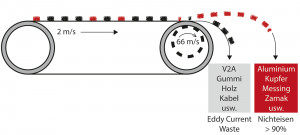

Schematische Darstellung der Wirbelstromanlage. Diese trennt nichtmetallischen Abfall und NichteisenmetalleFür die gesamte Shredderanlage inklusive der Separationsstufen ist in Kaiseraugst Hans-Peter Kremer verantwortlich. Der Diplom-Ingenieur erklärt: „Wir haben es im Wesentlichen mit drei Materialgruppen zu tun. Mit 65 % Anteil sind die Eisenmetalle die größte Gruppe, aber der Anteil sinkt kontinuierlich. Die Shredderleichtfraktion macht 15 Gewichtsprozente aus. Dieses Abfallgemisch wird seit dem Jahr 2000 in der Schweiz oder auch in Deutschland in Verbrennungsanlagen energetisch verwertet. In dieser Gruppe landet u. a. die Mineralik, aber auch ein Teil der Kunststoffe. Die dritte Gruppe setzt sich zusammen aus Nichteisenmetallen wie Aluminium, Zink, Kupfer, vermischt mit schweren Abfallstoffen (Gummi etc.). Diese Fraktion nennt man Shredder-Schwerfraktion. Sie wird zunächst am Shredder in eine Metall- bzw. Abfallfraktion aufkonzentriert und später etwas abseits vom Shredder dann zu hochreinen Fraktionen weiter veredelt.

Schematische Darstellung der Wirbelstromanlage. Diese trennt nichtmetallischen Abfall und NichteisenmetalleFür die gesamte Shredderanlage inklusive der Separationsstufen ist in Kaiseraugst Hans-Peter Kremer verantwortlich. Der Diplom-Ingenieur erklärt: „Wir haben es im Wesentlichen mit drei Materialgruppen zu tun. Mit 65 % Anteil sind die Eisenmetalle die größte Gruppe, aber der Anteil sinkt kontinuierlich. Die Shredderleichtfraktion macht 15 Gewichtsprozente aus. Dieses Abfallgemisch wird seit dem Jahr 2000 in der Schweiz oder auch in Deutschland in Verbrennungsanlagen energetisch verwertet. In dieser Gruppe landet u. a. die Mineralik, aber auch ein Teil der Kunststoffe. Die dritte Gruppe setzt sich zusammen aus Nichteisenmetallen wie Aluminium, Zink, Kupfer, vermischt mit schweren Abfallstoffen (Gummi etc.). Diese Fraktion nennt man Shredder-Schwerfraktion. Sie wird zunächst am Shredder in eine Metall- bzw. Abfallfraktion aufkonzentriert und später etwas abseits vom Shredder dann zu hochreinen Fraktionen weiter veredelt.

Am Anfang des Recyclingprozesses steht immer die Abgabe bzw. Anlieferung ausgedienter Produkte beim Recycler. Thommen erhält seinen Input beispielsweise von Entsorgungsbetrieben, Autohäusern, Bauern, der Bahn, aber auch von Privatleuten. Kremer: „Wir bekommen Haushaltsgeräte, Restkarossen, Altfahrzeuge, kommunalen Sammelschrott, Eisenbahnwaggons und vieles mehr, einmal wurde sogar ein Flugzeug angeliefert.“ Das alles landet auf dem Hof und wird dann zunächst auf Fremd- und Störstoffe untersucht und gegebenenfalls befreit. Nach diesen Vorarbeiten wird das Shreddervormaterial mit riesigen Baggern auf das Einzugs-Plattenband vor dem Shredder gehievt. Der Shredder zerkleinert das Inputmaterial in handliche Stücke. Nach diesen Arbeitsschritten sind alle Materialien noch bunt gemischt. Nach diesem Materialaufschluss erfolgt dann die Separation.

Vorne die XRT-Anlage, hinten die XRF-Anlage

Vorne die XRT-Anlage, hinten die XRF-Anlage

Zunächst durchläuft das geshredderte Material einen Luftstrom, der leichtere Abfallteile mit einer Leistung von 65 000 Kubikmetern Luft pro Stunde absaugt. Danach wird der magnetische Shredderschrott mittels einer riesigen Magnettrommel (1,80 x 1,80 m) abgetrennt. Das Besondere an dieser Magnettrommel ist, dass beim Ausheben der Eisenteile die Polarität einmal wechselt. Dies führt zu einer Nachreinigung des angezogenen magnetischen Materials. Der Shredderschrott wird sofort einer Endkontrolle unterzogen und final an Stahlwerke im In- und Ausland verkauft.

ZUR INFO

Die Thommen Group auf einen Blick:

- Mitarbeiter Schweiz: Ca. 550

- Mitarbeiter weltweit: Rund 650

- Standorte Schweiz: 15

- Standorte international: 25

- Geschäftsfelder:

- Eisenschrott, Nichteisenmetalle,

- Elektronik, Entsorgungsstoffe

- Umsatz: Wird nicht bekanntgegeben

Die finale Kontrolle erledigt der MenschAlles was nicht magnetisch ist, wandert in die Shredder-Schwerfraktion. Diese Fraktion wird online gesiebt und dann auf einer Wirbelstromsortierung (sog. NE-Scheider) weiter separiert. Die Wirkungsweise der NE-Scheider basiert auf dem Induktionsprinzip. Ein schnell rotierendes Magnetsystem, welches in einer großen Umlenktrommel montiert ist, induziert bei leitfähigen Teilen eine abstoßende Kraft. In dessen Folge lösen sich diese Teile vom Transportband ab, und fliegen über einen Materialteiler. Nichtleiter wie Gummi, Holz und Kunststoffe (aber leider auch Blei, Cu-Kabel und hochlegierte Stähle) fallen vor dem Materialteiler herunter. Als Trennmerkmal bei der Wirbelstromsortierung fungiert der Quotient aus elektrischer Leitfähigkeit zur Dichte. Daher lässt sich Aluminium mit einem Faktor von 13 sehr gut auf einem NE-Scheider abtrennen, und Edelstahl mit einem Faktor von 0 praktisch nicht.

Die finale Kontrolle erledigt der MenschAlles was nicht magnetisch ist, wandert in die Shredder-Schwerfraktion. Diese Fraktion wird online gesiebt und dann auf einer Wirbelstromsortierung (sog. NE-Scheider) weiter separiert. Die Wirkungsweise der NE-Scheider basiert auf dem Induktionsprinzip. Ein schnell rotierendes Magnetsystem, welches in einer großen Umlenktrommel montiert ist, induziert bei leitfähigen Teilen eine abstoßende Kraft. In dessen Folge lösen sich diese Teile vom Transportband ab, und fliegen über einen Materialteiler. Nichtleiter wie Gummi, Holz und Kunststoffe (aber leider auch Blei, Cu-Kabel und hochlegierte Stähle) fallen vor dem Materialteiler herunter. Als Trennmerkmal bei der Wirbelstromsortierung fungiert der Quotient aus elektrischer Leitfähigkeit zur Dichte. Daher lässt sich Aluminium mit einem Faktor von 13 sehr gut auf einem NE-Scheider abtrennen, und Edelstahl mit einem Faktor von 0 praktisch nicht.

Das bei der Wirbelstromsortierung erzeugte Metall- und Abfallkonzentrat wird in Kaiseraugst in zwei speziellen Aufbereitungsanlagen weiter verarbeitet. Diese stehen separat und sind nicht verlinkt mit der Shredderanlage.

Die Anlage zur Aufbereitung des Abfallkonzentrates ist seit dem Jahr 2010 in Betrieb. In dieser Anlage werden hochreine Edelstahlabfälle sowie die Restmetalle zurückgewonnen. Die Edelstahlabfälle werden an Schmelzwerke verkauft. Gleiches trifft auf Platinen und Bei zu. Kabelabfälle werden inhouse granuliert. Die anfallenden Abfälle (z. B. Gummi) werden energetisch verwertet.

Neu in Kaiseraugst ist die im Jahr 2021 eingeweihte Anlage zur Separation der Metallkonzentrate aus der Wibelstromsortierung. Diese Anlage kann universell eingesetzt werden, und verarbeitet auch Drittmaterial. Aus diesem Grund wurde dort nochmals eine separate Wirbelstromsortieranlage inklusive einer Siebung errichtet. Kernstück der Anlage sind zwei Multisensor-Sortiermaschinen. Auf diesen je zwei Meter breiten Maschinen sind neben dem Röntgenscanner weitere unterschiedlichen Sensoren verbaut. Diese erkennen Form/Farbe, RGB-Licht; Nahin- frarot.

Die Wirbelstromanlage im BetriebDie erste Sensorsortier-Anlage ist ein sogenanntes XRT- Trennaggregat. Bei dieser Maschine werden die stückigen und monolagigen NE-Teile durchleuchtet und in zwei Gruppen aufgetrennt. Zum Ausschleusen werden die detektierten Teile mittels Druckluftimpulsen ausgetragen. Mit dieser Maschine erfolgt also die Trennung zwischen Leicht- und Schwermetallen. Abhängig von den Markteinflüssen kann das erzeugte Leichtmetall nochmals in einem separaten Maschinendurchlauf aufgesplittet werden. Und zwar in eine Aluminiumknet- und -gusslegierung. Aufgrund der momentan hohen Energie- und Rohstoffpreise werden diese beiden Aluminiumqualitäten sehr stark von Gießereien nachgefragt. Vor Inbetriebnahme dieser Anlage war man gezwungen, die Mischung aus unterschiedlichen Alu-Legierungen an Zwischenhändler zu verkaufen. Doch das ist nun passé.

Die Wirbelstromanlage im BetriebDie erste Sensorsortier-Anlage ist ein sogenanntes XRT- Trennaggregat. Bei dieser Maschine werden die stückigen und monolagigen NE-Teile durchleuchtet und in zwei Gruppen aufgetrennt. Zum Ausschleusen werden die detektierten Teile mittels Druckluftimpulsen ausgetragen. Mit dieser Maschine erfolgt also die Trennung zwischen Leicht- und Schwermetallen. Abhängig von den Markteinflüssen kann das erzeugte Leichtmetall nochmals in einem separaten Maschinendurchlauf aufgesplittet werden. Und zwar in eine Aluminiumknet- und -gusslegierung. Aufgrund der momentan hohen Energie- und Rohstoffpreise werden diese beiden Aluminiumqualitäten sehr stark von Gießereien nachgefragt. Vor Inbetriebnahme dieser Anlage war man gezwungen, die Mischung aus unterschiedlichen Alu-Legierungen an Zwischenhändler zu verkaufen. Doch das ist nun passé.

Die schweren Metalle wie Kupfer, Messing, Zamak usw. können batchweise oder online der zweiten Sensorsortiermaschine zugeführt werden. Diese trennt mittels dem Röntgenfluoreszenz-Verfahren die gemischten schweren NE-Metalle in direkt einschmelzbare Stoffgruppen bzw. in reine Materialfraktionen. Die Sortierung ist flexibel und kann entsprechend der Marktnachfrage angepasst werden.

Bei der XRF-Sortierung gehen die Röntgenstrahlen nicht durch das Material. Die Rückstrahlung aus der obersten Metallschicht heraus ist je nach Stoff unterschiedlich und kann als Trennparameter genutzt werden.

Die bereits beschriebenen Separationsanlagen, die dies alles bewältigen, sind durchaus riesig und da wundert es, dass nur wenige Menschen auf dem Firmengelände zu sehen sind. Kremer: „Die Separation läuft nahezu voll automatisiert. Mit 4 bis 5 Leuten kommen wir klar.“ Doch so ganz ohne die Urteilsfähigkeit des Menschen geht es vor allem in der Endkontrolle nicht. „Die Sensoren lassen sich manchmal täuschen und das falsche Metall landet in der richtigen Charge – oder umgekehrt. Deshalb stehen am Schluss des Prozesses Menschen am Band und sortieren die sprichwörtlichen faulen Eier aus,“ lacht Kremer.

Die fertig getrennten Metalle werden dann dem Markt direkt wieder zugeführt. „Einer unserer Grundsätze lautet, dass Wertschöpfung im Hause stattfinden muss,“ sagt Kremer. „Wir verkaufen deshalb direkt und ohne Zwischenhandel an Endkunden.“

Zusammenfassend sind mehrere Schlüsse zulässig. Zum einen ist, bei aller Einfachheit der Abläufe, auch die Recyclingbranche zu einer Hightech-Branche mit komplexen technischen Gerätschaften und Prozessschritten avanciert, das umfangreiches Know-how erfordert.

Die gesamte Separationsanlage zur Leicht-/Schwermetalltrennung wurde von der Firma Mechanische Werkstätte Nützi GmbH konzipiert und installiert. Die Firma MWN legt ihren Schwerpunkt auf kundenspezifische Lösungen im Bereich der Recyclingwirtschaft. Verbaut werden Sortiermaschinen der Fa. Steinert GmbH aus Köln.

Außerdem steigt die Bedeutung der Recyclingbranche. Hans-Peter Kremer: „Je teurer und knapper Energie wird und je teurer und knapper die Rohstoffe, umso wichtiger wird die Rückgewinnung wertvoller Werkstoffe.“ Und es gibt einen weiteren Gewinner – die Erde. Der Abbau von Bodenschätzen, mithin von Primärrohstoffen, ist teilweise zu einem hoch schmutzigen Geschäft geworden. Sekundärrohstoffe aus dem anfangs erwähnten Urban Mining hingegen schonen Mensch und Umwelt.

ZUR INFO

Bilanz des Schreckens

Bis 2050 werde die weltweit anfallende Abfallmenge, die in Kommunen, Industrieanlagen und Privathaushalten anfällt um rund 70 %, von heute zwei Milliarden auf dann 3,4 Milliarden Tonnen steigen. Davor warnte kürzlich die Weltbank.

Größter Müllproduzent sind derzeit die USA mit 624.700 Tonnen am Tag. Dann folgt China mit täglichen 520.500 Tonnen. Auf Platz drei liegt Brasilien (149.100 Tonnen) und mit immerhin 127.800 Tonnen Müll/Tag belegt Deutschland einen zweifelhaften Platz fünf. Die Recyclingquote ist im Vergleich dazu eher schlecht: 30 % in Europa, 25 % in China und 9 % in den USA. Der Müll, der weder recycelt noch deponiert werden kann, wird in Müllverbrennungsanlagen verbrannt. Bei dieser Entsorgungsmethode gehen nicht nur knapp 95 % des Rohstoffwertes verloren, es entstehen zudem weltweit rund 400 Millionen Tonnen CO2 jährlich.