Experimentelles

Für die Beschichtungsentwicklung wurden mittels selektivem Lasersintern (SLS) 3D gedruckte Substrate aus teilkristallinem Polyamid 12 angewendet (PA 650, ALM LLC, USA). Deren Schmelzpunkt liegt bei 181 °C (ASTM D3418-181), die Formbeständigkeitstemperaturen (ASTM D648-177) bei 177°C (0.45 MPa) bzw. bei 86 °C (1.82 MPa), die Zugfestigkeiten (ASTM D638) bei 48 MPa bei einem Zugmodul von 1.7 GPa und 24% Bruchdehnung in der Sinterebene. Die Proben wurden in stehender Anordnung mit X x Y x Z = 50 x 2.5 x 50 mm Geometrie bei Rapid Product Development RPD GmbH (Kapfenberg, Österreich) unter Nutzung von etablierten Industrie-Fertigungsprozessen gedruckt. Die gesinterten Proben besitzen unbeschichtet Rauheitswerte von Ra ~ 10 μm, Rq ~ 12.5 μm, Rz ~7.5 μm in der X-Z- Ebene, welche auch für die tribologischen Tests herangezogen wurde. Zudem wurden noch austenitische Edelstahlsubstrate (Cr-Ni 18-8, 1.4301) mit polierter Oberfläche (Ra <0.03 μm) sowie Siliziumwafer (Ra <0.01 μm) verwendet.

Für die MoS2/DLC Beschichtung auf den SLS-Polymer-Substraten wurde die industrieähnliche Magnetron-Sputter-Anlage von Joanneum Research (Oerlikon Leybold UNIVEX 450 B, Foto auf S. 488 in Galvanotechnik 4) angewendet. Die Anlage hat 4 im Closed-Field angeordnete Sputterkathoden, eine Anode-Layer-Source und ein zentralea Karussell für die Substratmontage mit Möglichkeit von dreifacher Rotation auf Planeten, wobei in den Untersuchungen jedoch nur das Substratteller gedreht wurde.

Vor der Hochvakuum-Beschichtung wurden die Substratoberflächen mittels Industriereinigungs-Geräten (Miele IR6002, Gütersloh, Deutschland) mit auf Polymere abgestimmten Waschtensiden gereinigt und entfettet und anschließend im Vakuum-Wärmeschrank getrocknet. Nach der Chargierung wurde Vakuum im Bereich von 10–5 mbar über ein zweistufiges Pumpensystem aufgebracht. Die Beschichtung erfolgt nach einer Vorbehandlung im reaktiven Plasma (Anode Layer Source, Veeco Inc., Fort Collins, USA) für die Oberflächenaktivierung zur Steigerung der Haftung. Bei der Beschichtung selbst werden 2 MoS2-Targets gleichzeitig mit DC-Spannung „abgesputtert“ und ionisiert. Der Dampf (Plasma) aus MoS2 wird dann unter Zugabe von anschließend ebenfalls durch das Plasma ionisiertes Acetylen in die Kammer auf der Materialoberfläche abgeschieden. Als Spezifikum des Plasma-Quenchings wurde in zyklischem Abstand (5 min) für 1 min der Kammerdruck mittels eines frei stellbaren Vakuumventils (VAT-Schieber) signifikant erhöht, wobei es dabei zu deutlich erhöhter Anzahl an Kollisionen im Plasma kommt (entsprechend Simulationen zu etwa 20-30 x höherer Stoßfrequenz). Erhöhte Stoßwahrscheinlichkeit führt damit zur verstärkten Bildung von Agglomeraten im Plasma (siehe Abb. 1 Galvanotechnik 4) und deren Abscheidung auf der Oberfläche, wodurch sich aufgrund des vorgegebenen Zyklus ein Multilagen- Schichttyp aus bei höherer und niedriger Energie am Substrat abgeschiedenen Kohlenstoff- und MoS2-Einzelschichten ausbildet. Die beim Plasma-Quenching und ohne die Anwendung der Druckstöße genutzten Beschichtungsparameter sind im Ergebnisteil angeführt.

Die Schichtcharakterisierung erfolgte mit Dicken- und Rauheitsmessungen mittels Stylus-Profilometer (Veeco Dektak 150), mit Rasterelektronen-Mikroskopie (REM, Tescan) zur Analyse der Oberflächen, Querschnitte und Verschleißspuren sowie mittels energiedispersiver Röntgen-Spektroskopie (EDX, Oxford Instruments) für die quantitative Schichtzusammensetzung. Linear-Tribologie-Untersuchungen (Anton-Paar MicroScratch Test MST) nutzten reziprokes Schleifen einer 6 mm Al2O3-Kugel über 1000 Zyklen auf 8 mm linearem Gleitweg mit gleichzeitiger Analyse von Reibkoeffizient und Eindringtiefe des Indenters. Als Belastungskraft bei den Linear-Tribologie-Untersuchungen wurde zur Verringerung der Versuchsdauer bzw. zur Simulation von deutlicher Überlastung des PA12-Substrats 2 N angewendet, was zu sehr hoher Flächenpressung und durch die elastoplastische Verformung hoher lokaler Wärmeentwicklung im Polymer führt.

Ergebnisse und Diskussion

Als Ausgangsbasis für die Untersuchungen zum Plasma-Quenching und dessen Auswirkungen auf das tribologische Verhalten auf Polymer- und Metallsubstraten wurden bei konstanten Druckverhältnissen und ohne Druckstöße abgeschiedene Beschichtungen untersucht, welche bei 2 kW Sputterleistung am stöchiometrischen MoS2- Target bei unterschiedlichen konstanten Gasflüssen lt. Tabelle 1 hergestellt wurden.

|

Chemische Zusammensetzung |

|||||

|

Gas-Fluss [sccm] |

Schichtdicke [µm] |

C [Atom%] |

S [Atom%] |

Mo [Atom%] |

Mo:S |

|

1 sccm C2H2 |

4,1 |

39,5 |

37,6 |

22,8 |

0,61 |

|

5 sccm C2H2 |

4,1 |

45,4 |

33,3 |

21,3 |

0,64 |

|

10 sccm C2H2 |

4,2 |

50,8 |

30,9 |

18,3 |

0,59 |

|

15 sccm C2H2 |

4,2 |

62,6 |

23,2 |

14,2 |

0,61 |

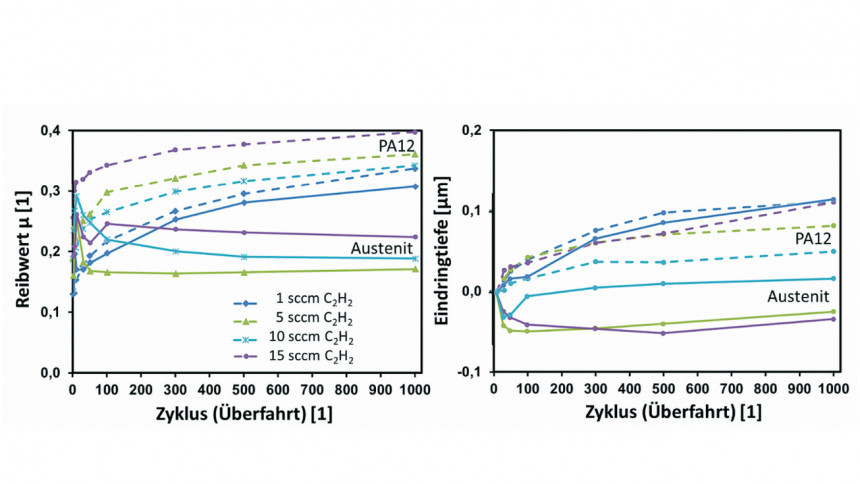

Bei diesen Beschichtungen zeigt sich ein ähnliches, leicht überstöchiometrisches Verhältnis von Mo und S (Gleichgewichtsstöchiometrie: Mo:S = 0,5), d.h., während des Sputterns kommt es zum Verlust von leichten Schwefel-Atomen aus dem Plasma. Mit zunehmenden C2H2-Angebot steigt natürlich der Kohlenstoffgehalt an, wobei dieser Anstieg nicht linear proportional zum Partialdruck an C2H2 und damit zum Angebot an C-haltigen Spezien erfolgt. Vielmehr ist zunächst bei 1 sccm bereits ein sehr hoher C-Gehalt von knapp 40 atom-% zu finden, welcher aber bei Erhöhung des C2H2-Fluss auf das 15-fache nur um etwa die Hälfte weiter ansteigt. Es kann daher nur ein kleiner Teil vom verfügbaren C2H2 für das Sputtern genutzt werden, während ein großer Teil nicht im Plasma durch Stöße mit Argon-Ionen/ bzw. Atomen, abgesputterten MoS2-Spezies bzw. von CxHy dissoziiert wird und über die Vakuumpumpen abgesaugt wird. Eine signifikante Änderung der Abscheideraten (typischerweise im Bereich von 19 bis 21 nm/min) konnte zudem nicht festgestellt werden. Zur Wahrung gleichen Enddrucks wurde dabei der Argon-Fluss derart reduziert, um immer 50 sccm Gesamtgasfluss zu erreichen. Weniger Argon-Sputtergasfluss reduziert dabei die Sputterrate vom MoS2-Target, was damit auch eine Reduktion von Stößen zwischen im Magnetfeld beschleunigten Argon-Teilchen und C2H2-Molekülen aus dem Prozessgas auslöst. Ein REM-Bild zur Oberfläche – unter Nutzung eines Schichtdefekts zur guten Fokussierung der umliegenden Schichtoberfläche – zeigt außer diesen sehr vereinzelt auftretenden „Flittern“ auf der Oberfläche sehr glatte Oberflächen (siehe Abbildung 5 in der kommenden Ausgabe). Anwendungsrelevant sind jedoch die erzielbaren tribologischen Eigenschaften, die in Abbildung 3 für ungeschmiertes, „trockenes“ Gleiten gegen Al2O3-Gegenkörper auf beschichteten PA12- und Stahlsubstraten dargestellt sind. Dabei ist zunächst die starke Abhängigkeit vom Substrat zu erkennen. Durch den gleichen Reibkoeffizient zu Beginn des Kontakts im Run-in, mit einem anschließenden Anstieg für PA12 und Austenit kann davon ausgegangen werden, dass der Haupteinfluss durch die Rauheit bedingt ist, welche beim PA12-Substrat etwa 100 x so hoch ist. Schlussendlich zeigen sich im Steady-State-Bereich Reibungskoeffizienten von 0.3 bis 0.4 für PA12 (welches unbeschichtet unter diesen Bedingungen gegen Al2O3 Reibzahlen im gleichen Bereich besitzt) bzw. von 0.16 bis 0.22 für den Austenit (unbeschichtet: 0.6 bis 0.7). Die Eindringtiefe ist für die PA12-Substrate immer positiv, d.h., es kommt aufgrund der reibungsbedingten Erwärmung zur Ausdehnung des Polymersubstrats unter der Schicht (bzw. auch der 1 sccm C2H2-Schicht am Austenit). Da die Eindringtiefe während der Messung abgegriffen wird, stellen diese Werte direkt das Werkstoffverhalten des Verbundes dar. Im Vergleich der einzelnen Schichttypen zeigt sich, dass mittlere Kohlenstoffgehalte bzw. C2H2-Flüsse (5 bzw. 10 sccm) auf Austenit das optimale Reibverhalten zeigen, bei PA12 aber auch sehr geringe C2H2-Flüsse (1 sccm) günstig wirken. Niedrige Reibung geht dabei mit der Tendenz zu niedriger Eindringtiefe (Abtrag bzw. Erwärmung) einher.

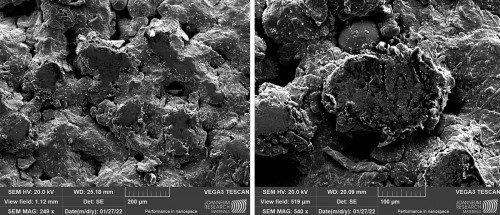

Abb. 4: REM-Analyse der bei 5 sccm C2H2 auf PA12 abgeschiedenen Schicht nach 1000 Lineartribologie-Zyklen

Abb. 4: REM-Analyse der bei 5 sccm C2H2 auf PA12 abgeschiedenen Schicht nach 1000 Lineartribologie-Zyklen

Lichtmikroskop-Bilder zeigen, dass der Kontakt zunächst nur auf den Spitzen der Rauheit auftritt, diese PA12-Spitzen dann aber thermisch bedingt abgetragen und glattpoliert werden, wodurch die Reflexion der Oberflächen lokal steigt. Mit höherem C2H2-Fluss werden die Kontaktbereiche nach 1000 Überfahrten zunächst „zusammenhängender“ und größer, später (bei sehr hohen Flüssen) aber wieder vereinzelter. Im Folgenden wird speziell die Detailanalyse der auftretenden Verschleißphänomene mit REM-Aufnahmen diskutiert (Abbildung 4): Hierbei sind deutlich die abgetragenen Spitzen der porösen, rauen SLS-Oberfläche im Verschleißkontakt zu erkennen. Nur etwa 10-20% der Oberfläche stehen dabei nach 1000 Zyklen in direktem Kontakt zur Al2O3-Kugel, was damit extrem hohe lokale Flächenpressungen weit über der makroskopischen Druck- bzw. Scherfestigkeit des PA12 auslöst. Diese führen sehr rasch zu einer Verformung des Kunststoffs, was den Anstieg in den Reibzahlen beginnend mit den ersten Kontakten im Run-in sehr gut erklärt. Infolge zyklischer und richtungswechselnder Bewegung kommt es zur Zerrüttung der im Kontakt stehenden Polymer-Sinterkörner, wie es in Abbildung 4 (rechts) sehr gut erkennbar ist. Ebenfalls klar ersichtlich ist die in beide Richtungen (links und rechts) erfolgte Verformung der Körner mit Ablagerung der erweichten und abgescherten Materialvolumina an den Enden des lokalen Kontakts. Die Beschichtung selbst ist sehr gut zu erkennen und weist auch nur wenige Risse in Bereichen der „Hälse“ der Sinterkörner auf, welche in der Regel sehr stark elastoplastisch mitverformt werden. Die Ablagerung der heller als das Polymer erscheinenden Schicht an den Kontaktflächen ist ebenfalls ansatzweise erkennbar. Generell erfolgt der Kontakt aber direkt auf PA12.