Bisher bekannte Wege zur angestrebten Oberflächensauberkeit – heutiger Stand der Technik

Das Maß für die Oberflächenverschmutzung ist der Restschmutz, ist die Kontaminierung einer Oberfläche mit Partikeln eines Materials mindestens eines anderen Objektes des Raumes. Die Bindung ist keine mechanische Verbindung von Partikeln miteinander. Alle Modelle sehen als Bindungsursachen Arten der elektrischen Ladungen, die Partikel in ihrer Lebensgeschichte erwerben sowie ihre Molekularstruktur wie zum Beispiel Dipole. Diese Ladungen sind unterschiedlicher Herkunft und wirken in verschiedenen Abständen zur äußeren Grenzschicht des Grundmaterials.

Verfahren der Reinigung mit alkoholischen Lösungsmitteln

Abb. 1: Die BvL-Durchlaufanlage vom Typ Yukon ist als Inline-Lösung optimal in den Produktionsprozess integrierbar und erzielt bei kontinuierlichem Materialfluss einen hohen DurchsatzDie alkoholischen Lösungsmittel sind nicht polar, wenn es sich um reine Alkohole handelt. Mit Wasser gemischte alkoholhaltige Lösungsmittel sind nicht polar und polar. Wasser und Ethanol sind mischbar, gehen miteinander in Lösung. Ethanol hat den polaren OH-Teil und den polaren CH2-CH3-Teil. Da Gleiches mit Gleichem reagieren kann, ist Alkohol geeignet polaren Schmutz (Ionen-Verbindungen) und lipide Stoffe zu binden. Wird Alkohol in Wasser gelöst (10 bis 15 Vol% Alkohol im Wasser) verstärkt sich durch das Wasser die polare Wirkung, d. h. Salze und andere Ionenbinden werden gelöst, gebunden.

Abb. 1: Die BvL-Durchlaufanlage vom Typ Yukon ist als Inline-Lösung optimal in den Produktionsprozess integrierbar und erzielt bei kontinuierlichem Materialfluss einen hohen DurchsatzDie alkoholischen Lösungsmittel sind nicht polar, wenn es sich um reine Alkohole handelt. Mit Wasser gemischte alkoholhaltige Lösungsmittel sind nicht polar und polar. Wasser und Ethanol sind mischbar, gehen miteinander in Lösung. Ethanol hat den polaren OH-Teil und den polaren CH2-CH3-Teil. Da Gleiches mit Gleichem reagieren kann, ist Alkohol geeignet polaren Schmutz (Ionen-Verbindungen) und lipide Stoffe zu binden. Wird Alkohol in Wasser gelöst (10 bis 15 Vol% Alkohol im Wasser) verstärkt sich durch das Wasser die polare Wirkung, d. h. Salze und andere Ionenbinden werden gelöst, gebunden.

Man prüft die Mischbarkeit von Alkanolen mit Wasser. Dabei wird Wasser vorher mit Kupfersulfat angefärbt. Das Kupfersulfat ist in Wasser sehr gut löslich, in Alkoholen aber nur bedingt, deshalb kann es ausfallen. Methanol vermischt sich sofort mit dem Wasser. Bei dem 1-Propanol bleibt am Boden des Reagenzglases eine geringe Menge Wasser mit intensiv blauer Färbung übrig. Das 1-Pentanol mischt sich nicht (oder zumindest nicht erkennbar) mit angefärbtem Wasser. Nach einigen Minuten ist in dem Propanol enthaltenden Reagenzglas zu sehen, dass sich der kleine Rest der wässrigen Phase in der alkoholischen Phase völlig gelöst hat. Gleichzeitig kristallisieren am Boden des Reagenzglases Kristalle aus. Auch in den beiden anderen Reagenzgläsern ist nach einiger Zeit (ca. 10 Min) die Bildung von blauen Kristallen zu beobachten.

Hydrophil und hydrophob kommen aus dem Griechischen. „Hydro“ steht für Wasser, „philos“ heißt Freund und „fobos“ bedeutet Furcht, Abneigung. Hydrophil kann man demnach mit Wasser liebend übersetzen. Ein hydrophiler Stoff ist somit sehr gut wasserlöslich. Stoffe, die sich gut mit Wasser mischen, sind immer polar (so wie das Wasser) oder elektrisch geladen. Das Gegenteil von hydrophil ist hydrophob, was so viel wie Wasser fürchtend bedeutet.

Man bezeichnet einen Stoff als hydrophob, wenn er schlecht oder gar nicht in Wasser löslich ist. Das sind immer nicht polare oder elektrisch neutrale Moleküle, z. B. Fette, Öle und Alkane sind hydrophobe Stoffe. Ist ein Stoff fettlöslich, so bezeichnet man ihn auch als lipophil (griechisch lipos = Fett).

Eine Erklärung für die Löslichkeit bzw. nicht Löslichkeit von Alkoholen liefert uns der molekulare Aufbau der Alkohole. Das Lösungsverhalten dieser Verbindungen wird also durch die unterschiedlichen Eigenschaften der beiden Molekülteile bestimmt. Zum einen enthält sein Molekül eine Hydroxylgruppe (OH-Gruppe), die dem Wassermolekül ähnlich ist. Die Fähigkeit, sich in Wasser zu lösen, verdanken diese Alkohole dieser funktionellen Gruppe. Deshalb bezeichnet man diesen Alkohol auch als einen hydrophilen (wasserliebenden) Stoff. Beispiele für hydrophile Alkohole sind Ethanol und Methanol, Isopropanol. Dies liegt daran, dass die Bindung zwischen dem Wasserstoff- und Sauerstoffatom polar ist, weil das Sauerstoffatom die Bindungselektronen aufgrund seiner hohen Elektronegativität zu sich zieht und es nun eine höhere Elektronendichte hat. Somit gibt es eine positive Teilladung (δ+) am Wasserstoffatom und eine negative (δ-) am Sauerstoff. Ethanolmoleküle sind also Dipole – wie die Wassermoleküle. Beide Moleküle weisen die gleiche Polarität auf und sind deshalb ineinander löslich.

Obendrein können Wasser und zum Beispiel Ethanol Wasserstoffbrücken untereinander ausbilden, wodurch Anziehungskräfte zwischen den Molekülen entstehen. Das ist ein weiterer Aspekt, der die Vermischung begünstigt. Ethanolmoleküle können jedoch nur eine Brücke zu ihrem Nachbarn ausbilden, Wassermoleküle hingegen zwei.

Zum anderen besitzen die Alkohole eine Alkylgruppe, einen benzinartigen Kohlenwasserstoffrest. Zwischen diesem Rest und Benzin herrschen Van-der-Waals-Kräfte; das sind Anziehungskräfte zwischen unpolaren Molekülen.

Die Kohlenwasserstoffe sind daher auch hydrophob (wasserabstoßend). Dank der Alkylgruppe löst Ethanol auch nicht polare Stoffe, wie z. B. Fette. Noch hydrophober sind jedoch langkettige Alkohole. Alkohole haben demnach sowohl einen hydrophilen als auch lipophilen Teil, was ihr unterschiedliches Lösungsverhalten erklärt. Je länger die Ketten, desto hydrophober / lipophiler ist der Alkohol. Nur die ersten drei Alkohole (Methanol, Ethanol, Propanol) sind in Wasser in jedem Mischungsverhältnis löslich, auch wenn die Löslichkeit von Propanol mit Wasser zunehmend schlechter ist und sie ohne umschütteln etwas länger braucht. Am obigen Versuch erkennt man also sehr gut, dass Propanol die Grenze der Mischbarkeit ist. Butanol zum Beispiel zeigt bereits schon eine Mischungslücke. Das erkennt man daran, dass sich beim Vermischen der beiden Flüssigkeiten zwei Phasen bilden: Eine wasserreiche Phase (unten) und eine butanolreiche Phase (oben). Alkohole werden in Wasserdampf nicht gelöst, da die Temperaturen für Alkohole Ex-Gefahr bedeuten und sichere ex-geschützte Lüftungen benötigt werden.

Besonders langkettige Alkohole (Fettsäure-Alkohole) verhalten sich vollständig wasserabweisend, was im Versuch sehr gut beim 1-Pentanol erkennbar ist, welches sich gar nicht mit der wässrigen Phase mischt. Wenn man sie jedoch in Benzin löst und auf Wasser gießt, dann bildet sich eine pelzartige Schicht von Alkoholmolekülen auf der Wasseroberfläche – der Alkohol verhält sich wie ein Tensid. Die OH-Gruppe taucht ins Wasser, die lipophile Kohlenwasserstoffkette zeigt in die nicht polare Luft.

(www.chids.de: Chemie in der Schule)

Die Reinigungsverfahren mit CKW, mit halogenfreien organischen Lösungsmitteln oder halbwässrigen Prozessen sind heute in der Industrie kaum noch in Anwendung und sind nach EU-Verordnung REACh melde- und genehmigungspflichtig. Sie erfordern eine Reihe von aufwendigen Schutzmaßnahmen und eine aufwendige, für die Umwelt schädigende Entsorgung.

Die Reinigungsverfahren in der Industrie arbeiten heute auf wässriger Basis. Zusätze von Tensiden, von wässrigen, salzarmen Elektrolyten mit 5 bis 12 Vol% Alkohol sowie nicht-mineralische Passivierungszusätze sind die Regel. Die Aufbereitung der Schmutzlösungen erfolgt zentral und mit geringer Umweltbelastung. Die Lösungen werden getrennt und dann entsorgt.

Wesentlich einfacher im Fertigungsprozess ist die Nutzung von Wasserdampf, speziell Heißdampf mit elektrischer Ladung. Vorteil ist der geringere Energieaufwand sowie fehlende Umweltbelastungen. Ein geschlossener Wasserkreislauf in der Reinigung, die Verdampfung und Kondensation mit mechanischer Filtrierung und die Sammlung der Fremdpartikel minimieren Wasserbedarf und Energieverbrauch. Erste auf den Kenntnissen dieser Arbeit entwickelte, derartige Anlagen im praktischen Einsatz beweisen diese Aussagen.

Einsatz mechanischer Energie und chemische Reinigungszusätze in wässrigen Lösungen

Die Bauteile werden heute in Tauchbädern und mit Spritzspülvorgängen mit wässriger Reiniger-Lösung gereinigt. Der Schmutz wird elektrisch im Reinigerbad entladen und die Haftung gelöst. Volumenströme von Lösungsmitteln lassen die gelösten Fremdpartikel von der Oberfläche des Grundmaterials schwimmen. Über die Nutzzeit der Reinigungsanlage hinweg bilden sich Nebenprodukte in der Reinigungslösung, die dem Reinigungsvorgang entgegen wirken. Die Bauteile und die Tragorgane im Reinigungsdurchlauf verschleppen die Schmutzpartikel und die Lösungsmittelreste bis zur Entnahme der Bauteile aus der Anlage. Hohe mechanische Energie, 200 bis 800 l/min Wasservolumen bei 3 bis 20 bar, und zusätzliche Wärme, um das Lösungsverhalten zu verbessern, ermöglichen die Reinigung. Für die Trocknung an der Luft oder im Vakuum werden Bauteiltemperaturen von 55–65 °C erzeugt. Die gesamte Masse des Bauteils – die Bauteile sind vollständig durchgewärmt – speichert diese Wärmeenergie.

Alle Bestandteile der Prozesse müssen gesteuert und geregelt werden, d. h. ein automatischer Prozess der Fertigung mit hohen Kosten und diversen Nachbereitungschritten ist erforderlich. Das Ultraschallverfahren als zusätzliche Energiequelle wird häufig genutzt. Das Ende jeder Reinigung erfordert eine Oberflächentemperatur von max. 5 °K über Raumtemperatur, d. h. Kühlenergie für die durchgewärmten Bauteile. Die Oberfläche der gereinigten Bauteile hat einen Film, der nicht erwünschte Bestandteile für die weitere Bearbeitung enthält. Optische Unregelmäßigkeiten führen zu Nacharbeiten.

Anlagen zum Reinigen mit wässrigen Lösungen

Die Anlagenausführungen werden nach dem Bedarf der technologischen Fertigungskette ausgeführt, in der die Reinigung integriert wird.

Die Einkammer-Spritzanlage ist die einfache Anlage und einer Dusche vergleichbar. Die Düsen als Werkzeuge können in Relation zur Bauteiloberfläche bewegt werden. Ziel ist das mehrfache Spritzen von ausreichender wässriger Lösung über die gesamte Oberfläche. Ein geschlossener Flüssigkeitsfilm auf der Bauteiloberfläche mit gelösten Elektrolyten schwemmt mit seiner mechanischen Fließenergie die gelösten Fremdpartikel in Richtung Sammeltank. Eine oder mehrere, auch unterschiedliche Lösungen können über die Bauteiloberfläche gespritzt werden. Bohrungen und Hinterschneidungen werden nicht ausreichend erreicht.

Erweiterung der Einkammer-Spritzanlage ist die Einkammer-Flutanlage. Hier werden durch pulsierendes Spritzen und durch Tauchen kombiniert mit mechanischer Bewegung im Tauchbad, im Sprudelbad, in Bohrungen und Hinterschneidungen die Fremdpartikel in Richtung Sammeltank abgeschwemmt.

Die Durchlaufspritzanlagen reinigen die Bauteiloberflächen im Vorbeifahren oder in Taktschritten bereichsweise. Bohrungen und Hinterschneidungen werden wie in der Durchlaufspritzanlage nicht ausreichend erreicht. Hier herrscht eine geringe Umspülung der Flächen, da die Bauteile keine Rotation erfahren, sie fahren nur an den Spritzdüsen vorüber. Nur direkte Spritzstrahlen erreichen die Bauteiloberfläche.

Die Mehrkammer-Tauchanlagen haben die Möglichkeiten nacheinander geschalteter Bäder. Die Volumen der Reinigerlösungen sind hoch und aufwendig in der Badpflege. Diverse umfangreiche mechanische Technik sorgt für das Abschwemmen der gelösten Fremdpartikel. Die Anlagen sind aufwendig in Betrieb und Wartung, haben einen hohen Energieaufwand mit hohen Aufwand an Werkzeugen. Die Verschleppungen zwischen den Tauchbädern lassen die Medientrennung schnell zur Medienvermischung werden. Kombiniert mit Ultraschall und mit Flutinjektion werden Bohrungen und Hinterschneidungen zielgerichtet gereinigt. Die Bewegung der Bauteile durch die Tauchbäder und das Abtropfen nach jedem Bad stellt einen großen Teil der Taktzeit dar. Beim Verlassen des Tauchbades wird das Bauteil durch den schwimmenden Schmutzfilm des Bades bewegt, damit haften die Schmutzpartikel als Film auf der im Tauchbad gereinigten Bauteilfläche. Ein Nachspritzen kann diese Mängel nicht beseitigen.

Die Bauweisen der Anlagen unterscheiden sich in zwei Gruppen, Anordnung der Abfolge der technologischen Bearbeitungsschritte in linearer Reihe, Linearanlagen, oder in zirkulärer Folge, Kreisanlagen. Die Lage der Kammerfolge kann in den meisten Einsatzfällen horizontal sein. Weniger häufig wird die vertikale Anordnung gewählt.

Alle Anlagen haben die möglichen Komponenten:

- Arbeitskammer 1–4 Stück

- Vorratsbehälter und Medientanks, separat oder mit Überlauf von letzter Stufe Richtung erste Stufe

- Tauchbecken, meist zum Lösen des Schmutzes

- Beheizungseinrichtungen: Warmwasser, Elektroheizung, Gas, Wärmetauscher

- Kühlungen

- Gehäuse für die einzelnen Prozessschritte

- Absaugeinrichtungen

- Aufbereitungen für die Medien, Schwadenaufbereitung

- Steuerung

- Werkzeuge in Form von Düsenstöcken

Verlängerung der Badstandzeiten zwischen zwei Badwechseln durch:

- Kaskadenführung der Medien vom letzten Bad zum ersten Bad

- Mechanische Filtration, mechanisches Scannen von schwimmenden Fetten

- Mikrofiltration

- Ölabscheider und Zentrifugen – Separatoren, Setzbehälter

- Anionentauscher, Kationentauscher, Mischbatterie, Entsalzung, Enthärtung

- Umkehrosmose

- Niederdruckverdampfer im Wasser – Schwaden – Kreislauf

- Aktivkohlefilter für die Luft und Vakuumdestillation für die Lösungen in geschlossenen Kohlenwasserstoffanlagen (CKW-Anlagen)

- Abblasen mit Luft zur Verringerung der Verschleppung zwischen den Stationen

Die Bauteilbewegungen erfolgen mit oder ohne Bauteilträger in Relation zu den Werkzeugen/Düsen – Bädern. Die relative Menge Reinigungsmedium pro Zeiteinheit ist für die Menge des Abschwemmens der gelösten Fremdpartikel wesentlich. Als Richtwert sollte die Menge aus der Restschmutzanalyse im Serienprozess mindestens erreicht werden. Als Richtwert sollte bei 3 bis 4 bar (atü) eine Reinigerlösung von 100l/min pro 1m² Bauteiloberfläche über mindestens 20 sec netto Dauer direkt als Flüssigkeitsfilm über die Bauteiloberfläche laufen. Die gelösten Ionen im Reiniger müssen entsprechend der elektrischen Ladung des Grundwerkstoffes und der Art der Fremdpartikel gewählt werden. Für Eisen in Verbindungen, wie Stahl und Stahlguss, sollten neutrale bis alkalische Reiniger genutzt werden. Für Aluminium oder Kupferverbindungen sollten neutrale oder leicht saure Reiniger eingesetzt werden. Prozesse aus der Elektro-Galvanik, d. h. elektrische Ladungen zwischen 2 bis 3 Volt, beschleunigen die Abscheidung der Fremdpartikel von der Bauteiloberfläche. Das Bauteil wird als Kathode geschaltet, als Anode sollte Silber eingesetzt werden. Wechselspannungen sind System-erhaltend. In der ISO-Norm 16232-10 Anlage B, unter B.3.2.1 wird die Volumenermittlung für das Lösungsmittel für ein Bauteil beschrieben. Als Richtwert gilt folgende Gleichung :

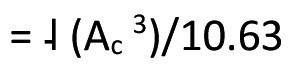

Vs in cm3

Somit folgt als Näherung: Für 1 m2 Bauteiloberfläche sollten mindestens 94 Liter Prüflösung benutzt werden. Die Prüfwerte sind Firmen-gebunden unterschiedlich. In der Regel werden 1 bis 5 Liter Prüfflüssigkeit pro Bauteil und pro Prüffilter eingesetzt.

Dampfreinigungsanlagen werden vereinzelt lokal genutzt. Hier kommen „Kärcher“-Produkte zum Einsatz. Diese arbeiten mit Dampfdruck bis 10 bar und mit nassem Dampf. Auf der Bauteiloberfläche beträgt die Temperatur zwischen 50 bis 70 °C. Diese Anlagen unterscheiden sich in ihrer Wirkungsweise wesentlich von Heißdampfanlagen, die Arbeitsdüse ist keine Venturidüse und der Dampf wird nicht überhitzt. Es wird nicht mit Trockendampf gearbeitet. Der Schmutzfilm wird wässrig gelöst und durch die mechanische Energie des Nassdampfes von der Bauteiloberfläche in die Umgebung verteilt. Der Schmutz wird nicht gesammelt und der Wasserdampf entweicht in die Umgebung, damit das Wasser und die Wärmeenergie.

Das Ziel und das Ergebnis dieser Arbeit sind Heißdampfreinigungsanlagen, neuartige Reinigungsanlagen. Sie werden in besonderen Prozessen zur Langzeiterprobung erfolgreich genutzt. Metallische Oberflächen wie Getriebegehäuse aus Aluminium und aus Stahlguss, Rohraußenmäntel, endlose Profile, Rohrinnenmäntel und gezogene Drähte wurden und werden gereinigt. Mit einem Dampfdruck von 9 bar (atü), Temperaturen von 140 bis 160 °C wird die Bauteiloberfläche frei von Fremdfilmen nach der Reinigung gereinigt.

Literatur

ISO-Norm 16232-1 bis 10; ISO copyright office, ISO 16232-10 Expression of results, CH-1211, Geneva20: Published in Switzerland, 2007, Annex B, Seiten 10–12