Versuche mittels Sattdampf als Medium zur Reinigung von Oberflächen

Strömender Heißdampf als Medium zur Reinigung einer Objektoberfläche erzeugt durch seine positive Ladung Entladungen und Aufladungen zwischen der Objektoberfläche und den Fremdpartikeln. Mit seiner mechanischen Strömungsenergie und elektrischen Ladung bewegt der Dampf die Fremdpartikel von der Oberfläche. Die Ladungsgröße wächst mit der Dampftemperatur, mit der Dampfgeschwindigkeit. Der Abstand und die Düsenkonturen beeinflussen die Wirktemperatur auf der Oberfläche und variieren die mechanische Energie zur Bewegung der Fremdpartikel. Die Ladung des strömenden Dampfes ändert sich von negativ geladen unmittelbar im Düsenaustrittsquerschnitt zu positiv geladen im Abstand von 20–50 mm. Dampf kann zusätzlich durch elektrische Ladung galvanisch aufgeladen werden. Unterschiedliche Reinigungsergebnisse werden von Parametern abhängig nachgewiesen.

Die Dampferzeugung im offenen und im geschlossenen Dampferzeuger beginnt mit der Wassererwärmung. Mit der Erwärmung dehnt sich das Wasservolumen aus. In der Versuchseinrichtung sind 30 Liter Wasser im Dampferzeuger. Diese 30 Liter dehnen sich auf ein Volumen von 31,302 Litern bei 100 °C aus. Somit dehnen sich die 30 Liter Wasser bei 120 °C Wassertemperatur auf ein Volumen von 31,8 Litern Wasser aus (Autorenkollektiv, Handbuch für Kesselwärter Band 1, Tabelle 2, VEB Deutscher Verlag für Grundstoffindustrie, Leipzig, 1960).

Mit dem entstehenden Überdruck, in atü gemessen, tritt eine Verzögerung des Verdampfens des Wassers ein. Bei 6 atü siedet das Wasser bei 164 °C, d. h. das Wasservolumen wächst von 30 Litern bei Raumtemperatur auf 32,55 Liter an. Diese Werte sind für die Kontrolle des Füllstandes des Wassers im Dampferzeuger für die Funktionssicherheit wesentlich.

Die zunehmende Temperatur verändert das Dampfvolumen. Bei Sattdampf und überhitztem Dampf wird mit steigendem Druck der Rauminhalt je kg Dampf kleiner. Bei überhitztem Dampf, Heißdampf, nimmt bei zunehmender Temperatur und gleichbleibendem Druck das Volumen je kg Dampf zu. In den Versuchsreihen wurde die Anlage auf die Parameter hoch gefahren und dann mit konstanter Düsenöffnung über die Versuchszeit betrieben, d. h. mit konstantem Druck im Dampferzeuger.

Bei 9 atü hat 1 kg Dampf eine Verdampfungswärme von 481,8 kcal/kg (Autorenkollektiv, Handbuch für Kesselwärter Band 1, Tabelle 9, VEB Deutscher Verlag für Grundstoffindustrie, Leipzig, 1960).

Das Volumen von 1 kg Sattdampf bei 9 atü hat ein Volumen von 0,198 m3/kg (Autorenkollektiv, Handbuch für Kesselwärter Band 1, Tabelle 10, VEB Deutscher Verlag für Grundstoffindustrie, Leipzig, 1960).

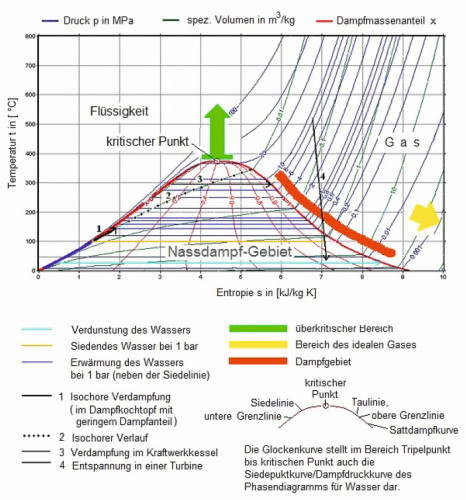

Abb. 1: Temperatur (T) – spezifische Entropie (S): T-S-Diagramm für Wasser beim Betrieb einer TurbineDiese Parameter sind in allen Versuchen eingehalten worden. Aus der Literatur für Kesselwärter ist bekannt, dass Heißdampf gegenüber Sattdampf bei gleicher Menge Wasser im Dampferzeuger und gleichem Wärmeinhalt einen größeren Raum einnimmt. Der Mengendurchsatz von Wasser wird damit reduziert und damit der Energiebedarf im laufenden Prozess. Die Dampfersparnis beträgt 1 % pro 6 ° K Überhitzung.

Abb. 1: Temperatur (T) – spezifische Entropie (S): T-S-Diagramm für Wasser beim Betrieb einer TurbineDiese Parameter sind in allen Versuchen eingehalten worden. Aus der Literatur für Kesselwärter ist bekannt, dass Heißdampf gegenüber Sattdampf bei gleicher Menge Wasser im Dampferzeuger und gleichem Wärmeinhalt einen größeren Raum einnimmt. Der Mengendurchsatz von Wasser wird damit reduziert und damit der Energiebedarf im laufenden Prozess. Die Dampfersparnis beträgt 1 % pro 6 ° K Überhitzung.

In den Versuchen dieser Arbeit wird mit folgender Technologie gearbeitet:

200 °C heißer Sattdampf wird auf 300 °C überhitzt. Es besteht also eine Temperaturdifferenz von 100 °C, was bedeutet, dass 16,7 % Dampf gespart wird.

Die Überhitzung erfolgt mittels Warmluftdüse (2 kW Heizleistung) durch Anblasen der Heißdampfdüse im Ansaugbereich der Umgebungsluft der Düse bei ca. 300 bis 350 °C Luft- und Heißdüsentemperatur. Der Heißdüsendampf mit Luft vermischt ist dann immer heißer als 250 °C. In allen Versuchen wird mit diesem Heißdampf–Warmluftgemisch gearbeitet.

Die gewählten Parameter reduzieren die Energieverluste der Leitung des Dampfes wesentlich. Die zu reinigende Bauteiloberfläche kühlt dieses Gemisch ab, d. h. es entsteht zusätzlich ein Unterdruck an der Auftreffstelle. Somit wird Umgebungsluft angesaugt. Dieser Unterdruck wird im Prozess zum Absaugen der entstehenden Schwaden genutzt. Die Dampfleitungen sind als Ringleitung in der Rückleitung der Schwaden als Heizung der Schwaden montiert. Damit existiert ein nahezu geschlossener Medienkreislauf zwischen Dampferzeuger, Heißdampfdüse, Bauteil, Schwadenabsaugung, Kondensation, Sammeltank zur Füllung des Dampferzeugers, Filtration/Separation und Nachfüllung Dampferzeuger.

Die Übergangsbedingungen zwischen flüssigem Wasser und Wasserdampf werden in der Siedepunktkurve des Zustandsdiagramms dargestellt (Abb. 1).

Je nach Bezugsniveau wurden aus der Technischen Atmosphäre die folgenden Einheiten abgeleitet:

- absoluter Druck (Bezugsniveau: 0): ata (pa)

- Druck in at über dem Bezugsniveau: atü (pü)

- Druck in at unter dem Bezugsniveau: atu (pu)

- die Technische Atmosphäre wurde genormt als die Größe des Drucks, die 10 m Wassersäule verursacht

- 1 at = 10 mWS = 1 kp/cm2 = 9,80665 N/cm2 = 0,980665 bar = 98.066,5 Pa

- 1 Pa = 1,0197 x 10-5 at oder 98,0665 kPa = 98066,5 kg/ms2 = 1 at.

„Technische Atmosphäre at“ aus Wikipedia-Eintrag im Internet.

Wenn Wasser in einer kälteren Umgebung unter Zufuhr von Wärme verdampft, kondensieren Teile des gasförmigen Wassers wieder zu feinsten Tröpfchen. Der Wasserdampf besteht dann aus diesen und gasförmigem, unsichtbarem Wasser. Diese Mischung bezeichnet man als Nassdampf, der zum Beispiel beim Wasserkochen sichtbar wird. In Abbildung 1 erstreckt sich der Bereich des Nassdampfes bis zum kritischen Punkt bei 374 °C und 221,2 bar.

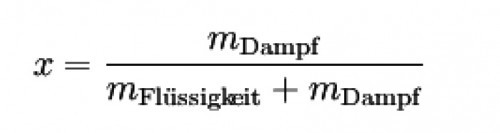

Der Inhalt des Nassdampfes an flüssigem Wasser ist durch den Massenanteil x gekennzeichnet, der sich mit folgender Formel berechnen lässt:

Gleichung 1:

Oberhalb dieser Temperatur sind Wasserdampf und flüssiges Wasser in ihrer Dichte nicht mehr voneinander zu unterscheiden, weshalb dieser Zustand als „überkritisch“ bezeichnet wird. Überkritisches Wasser hat chemisch gesehen besonders aggressive Eigenschaften. Unterhalb des kritischen Punktes ist der Wasserdampf folglich „unterkritisch“, wobei er sich in einem Gleichgewicht mit dem flüssigen Wasser befindet.

Wird er in diesem Bereich nach dem vollständigen Verdampfen der Flüssigkeit über die zugehörige Verdampfungstemperatur weiter erwärmt, so entsteht „überhitzter Dampf“ oder „Heißdampf“. Diese Form des Dampfes enthält keine Wassertröpfchen mehr und ist in seinem physikalischen Verhalten ein Gas und mit dem Auge nicht sichtbar.

„Sattdampf“ liegt im Grenzbereich zwischen Nass- und Heißdampf. Der „Sattdampf“ wird in der Literatur auch als „Trockendampf“ bezeichnet.

Gleichung 2: x = 0 und x = 1

Eine besondere Bedeutung kommt den beiden Grenzkurven x = 0 und x = 1 in Abbildung 1 zu, die sich im kritischen Punkt treffen: Die Kurve x = 0 grenzt das Gebiet der Flüssigkeit vom Nassdampf ab, während die Kurve x =1 den Nassdampf vom Heißdampf trennt und gleichzeitig den Zustand des Sattdampfes markiert. Andere Bezeichnungen für die Kurve x = 0 sind Siedelinie oder untere Grenzlinie, die Kurve x = 1 wird auch Taulinie, Sattdampfkurve oder obere Grenzlinie genannt. Die Schreibweise mit x für den Massenbruch ist hierbei nicht einheitlich definiert, da vor allem in der Chemie der Massenanteil mit w angegeben wird und x hier mehrheitlich für den Stoffmengenanteil steht. Da beide Größen ineinander umrechenbar sind und sich in den Grenzwerten 0 und 1 gleichen, spielt dies eine untergeordnete Rolle.

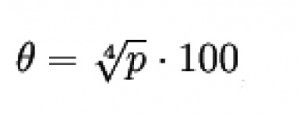

Eine brauchbare Faustformel für die Berechnung der Sattdampftemperatur aus dem Sattdampfdruck und umgekehrt ist:

Gleichung 3:

..., wenn man den Druck p in bar (absolut) einsetzt. Die zugehörige Temperatur θ ergibt sich in Grad Celsius; diese Formel ist im Bereich pkr. > p > p = 3 bar (200 °C > θ > 100 °C) auf etwa 3 % genau (Lit.: Chemie.de/lexikon).

Dampf – Wasser – Dampf, Wechselspiel im Gleichgewicht der Kräfte

Wenn die Anzahl der Moleküle aus der Flüssigkeit über die Oberfläche frei von Wasserdampf ist, verdampft das Wasser in den freien gasförmigen Raum. Je nach Raumstruktur, offener Raum oder geschlossener Raum, baut sich mit steigendem Füllgrad ein Überdruck auf.

Wenn der Druck konstant bleibt, wird das Hinzufügen von mehr Wärme nicht dazu führen, die Temperatur zum weiteren Anstieg zu bewegen. Stattdessen wird das Wasser sich zu gesättigtem Dampf umbilden. Die Temperatur des siedenden Wassers und des gesättigten Dampfes innerhalb des gleichen Systems ist die gleiche, aber die Wärmeenergie pro Masseneinheit ist viel größer als die von Dampf im offenen Raum.

Bei Atmosphärendruck 1 ata beträgt die Sättigungstemperatur 100 °C. Wenn jedoch der Druck erhöht wird, ermöglicht dies die Zugabe von mehr Wärme und eine Erhöhung der Temperatur ohne eine Änderung der Phase.

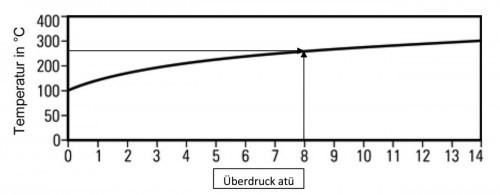

Daher ist das Erhöhen des Drucks effektiv sowohl für die Enthalpie von Wasser als für die Sättigungstemperatur. Die Beziehung zwischen der Sättigungstemperatur und dem Druck ist als Dampfsättigungstemperaturkurve (Abb. 2) bekannt.

Abb. 2: Dampfsättigungskurve (0 atü entspricht 1 ata = 1 bar Atmosphärendruck)

Abb. 2: Dampfsättigungskurve (0 atü entspricht 1 ata = 1 bar Atmosphärendruck)

Wasser und Dampf können bei jedem Druck auf dieser Kurve der Sättigungstemperatur koexistieren. Dampf bei einem Zustand oberhalb der Sättigungskurve wird als überhitzter Dampf benannt.

- Temperatur über Sättigungstemperatur heißt der Grad der Überhitzung des Dampfes.

- Wasser in einem Zustand unterhalb der Kurve wird als Sub-gesättigtes Wasser bezeichnet.

Kann der Dampf aus dem Kessel mit der gleichen Geschwindigkeit seiner Entstehung aus dem Kessel entweichen, so folgt aus der Zugabe von weiterer Wärme einfach die Erhöhung der Geschwindigkeit der Dampfproduktion. Wenn der Dampf den Kessel nicht verlässt und die Wärmezufuhr beibehalten wird, wird die Energie im Kessel größer als die den Kessel verlassende Energie. Diese überschüssige Energie erhöht den Druck, der wiederum ermöglicht das Steigen der Sättigungstemperatur, da die Temperatur des gesättigten Dampfes mit seinem Druck im begrenzten Raum korreliert. Die Wärmezufuhr in das System des Dampferzeugers wird durch Temperaturmessung und/oder durch Druckmessung überwacht und gesteuert.

Der Reinigungsprozess mittels Heißdampf (HD-Dampf) als Bestandteil der Fertigung wird als erforderlicher Fertigungsschritt zum Erreichen gewünschter Bauteiloberflächen betrachtet.

Als Voraussetzung für diese Arbeit wird ein neuartiger Dampferzeuger entwickelt. Die Erkenntnisse bisheriger Lösungen werden zusammengestellt. Die Neuentwicklung entstand aus Optimierungen bisheriger Lösungen und neuartiger Geometrien. Die Raumverhältnisse und Strömungsverhältnisse im Dampferzeuger werden neu bemessen.

Nachfolgend aufgezeigte historisch wichtige Lösungen fließen in die Entwicklung ein. Wesentlich für die optimale Dampferzeugung ist der gefundene Kreislauf des Mediums Wasser im entwickelten Dampferzeuger.

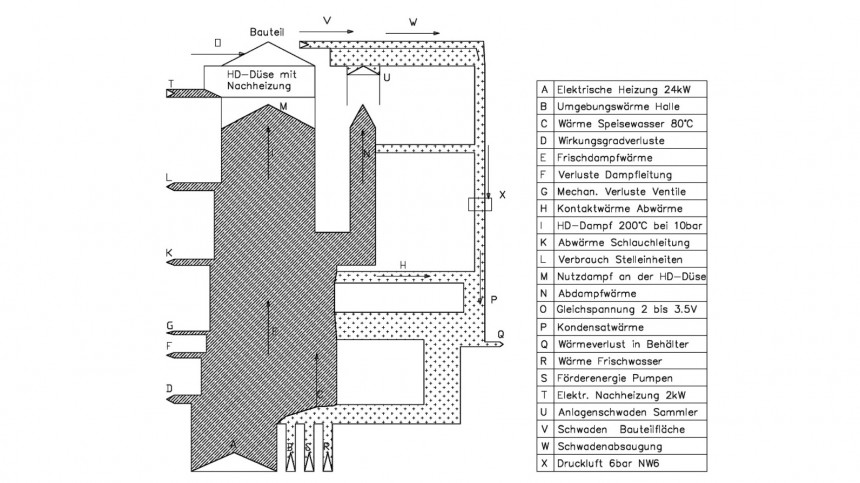

Die Versuchsanlage (Bild S. 889) produziert HD-Dampf für 1 Stück Schlitzdüse mit 180 mm Länge oder HD-Dampf für 2 Stück Ring-Venturi-Düsen lichter Durchmesser je 30 mm, Schlitzbreite 0,05 mm. Die Anlage erzeugt darüber hinaus keine freien Schwaden außerhalb der Reinigungsanlage und geringe, vernachlässigbare Schwaden an der Kontaktfläche der HD-Düse zur Bauteiloberfläche. Die Betriebstemperatur von 200 °C ist bei einer Starttemperatur 20 °C nach 20 Minuten erreicht. Während des laufenden Betriebes wird das Speisewasser aus dem Vorratstank von 80–200 °C im elektrisch beheizten Dampferzeuger erwärmt. Eine geringe Menge Frischwasser, 0,5 bis 1 Liter 10 °C kaltes Firischwasser pro Stunde, wird dem Speisewasser mit 400 Litern Tankvolumen beigemischt. Die Pumpe zum Nachfüllen des Dampferzeugers mit Speisewasser erzeugt durch den Druck und infolge der Reibung Wärme im Speisewasser und heizt dieses zusätzlich. Die Venturiedüse X mit Druckluft betrieben saugt die Schwaden aus den Anlagen- und Werkzeugbereichen. Der Durchfluss durch die Venturiedüse kondensiert die Schwaden auf einstellbare 60 °C bis 80 °C ab. Das Kondensat tropft in den Speisewassertank. Dieser Prozess lädt das Wasser im Speisewassertank elektrisch auf. Die Rohrleitungen im Absaugbereich sind isoliert, d. h. die HDDampf-Versorgungsleitung für die Werkzeugdüse an der Bauteiloberfläche wird als Ringleitung innerhalb der isolierten Schwadenabsaugung geführt. Somit ist der Transport der Schwaden zur Kondensationsdüse sicher, erst an dieser reicht die Temperaturdifferenz zur Kondensation der Schwaden.

Somit wird der Wärmeverlust Q aus dem Schwadentransport minimiert, die Restwärme des Kondensates wird dem Frischwasser zugeführt. In den Versuchen wird in geschlossenen, beheizten Räumen mit Raumtemperaturen B von 16–22 °C gearbeitet. Die geringen Raumtemperaturschwankungen werden in der Energiebilanz als Einflussfaktor vernachlässigt. Es wird in den Betrachtungen ein Wert von 20 °C Raumtemperatur B angenommen.

Die elektrische Heizung A mit mehreren Heizpatronen, einzeln angesteuert, erzeugt maximal 24 kW Heizleistung. Dies erfolgt nur in der Phase des Aufheizens beim Start der Anlage. Wird die Betriebstemperatur von 200 °C im Dampferzeuger erreicht, sinkt die Leistung der Heizung A auf 7–12 kW. Wird die Anlage kontinuierlich genutzt, gilt der niedrige Wert, da die Abwärme das Speisewasser aufheizt. Die Wirkungsgradverluste D werden unten im Text genannt. Die elektrischen Heizungspatronen haben durch isolierten Einbau und maximale Wärmeleitung zwischen Heizdraht und dem mit fließendem Wasser gefüllten Heizrohr sowie Zirkulation durch Wärmedifferenz im Heizrohr einen hohen Wirkungsgrad.

In der Versuchsanlage waren die HD-Dampfleitungen und Armaturen nicht isoliert. Die Aufwendungen wären unangemessen für den Betrieb der Anlage gewesen. Die Wärmeverluste der Dampfleitung in der Versuchsanlage werden pauschal mit kleiner 3 % der Heizleistung A angesetzt.

Die Frischdampfwärme E wird im vertikal stehenden isolierten Dampferzeuger am höchsten Punkt in die HDDampfleitung als Nutzdampf zur HD-Düse entlassen. Die HD-Dampfleitung liegt als Ringleitung in der isolierten Schwadenabsaugungsleitung, d. h. ist damit weitgehend gegen den Raum isoliert. Spezielle Werkstoffe wie Glasfasern kommen zum Einsatz.

Die mechanischen Verluste G in den Pumpen und Ventilen werden in der Energiebilanz mit weniger als 5 % bewertet und können somit für die Versuchsreihen vernachlässigt werden.

Die Kontaktflächen der erwärmten Bauteile der Anlage sind mechanisch direkt verbunden, meist verschraubt. Hier erfolgt der direkte Wärmeübergang H als Kontaktwärme in das Gestell, Gehäuse usw. Diese Energie wird mit weniger als 3 % der Heizenergie A bewertet und damit für die Energiebilanz nicht weiter untersucht.

Die Schlauchleitungen K außerhalb des Gehäuses der Versuchsanlage sind isoliert, haben einen Außendurchmesser von 70 mm und sind 40–50 °C warm. Je nach Länge der Schlauchleitungen treten hier Energieverluste durch Raumerwärmung auf. Diese Werte wurden nicht ermittelt, da bei maximal 12 Metern Schlauchlänge der Verlust durch höhere elektrische Heizleistung kompensiert wurde. Die Versuchstemperaturen waren immer vergleichbar, d. h. dieser Energiebetrag war konstant, für das Versuchsergebnis also ohne Wirkung.

Die Stelleinheiten L in der Versuchsanlage waren in Baugröße und Anzahl gering, d. h. bezogen auf den Energiebedarf geringer als 1 % der Heizung A.

Die Abdampfwärme N wurde weitgehend durch die Schwadenabsaugung aufgenommen. Die Werte der Abdampfwärme waren in allen Versuchen unverändert, d. h. für die Versuchsergebnisse ohne Einfluss.

Die Anlagenschwaden aus dem Sammler U und die abgesaugten Schwaden von der Bauteiloberfläche V gehen vollständig in die Schwadenabsaugung W ein.

Die Schwadenabsaugung X mit einer Venturiedüse NW 40 bestückt, arbeitet mittels Druckluft von 6 bar bei einem Ringspalt von 6,28 mm2 Düsenöffnung.

Wesentlich für die optimale Wirkung am Werkzeug ist die elektrische Nachheizung T von regelbarer Leistung zwischen 0,5–2 kW. Die Nachheizung ist ein Heizlüfter, der Raumluft erwärmt und als Zuluft in die HD-Düse speist. Somit wird der HD-Düsenkörper auf 300–400 °C erwärmt, die angesaugte und in die Venturi-HD-Düse eingespeiste Raumluft wird dem Trockendampf beigemischt.

Auf der Bauteiloberfläche wirken damit mit der Temperatur regelbare HD-Dampf-Strömungen mit Geschwindigkeiten im Bereich Mach 1, d. h. Schallgeschwindigkeit. Die beigemischte Hallenluft leistet mechanische Arbeit und transportiert die abgelösten Schmutzpartikel.

Literatur

[1] Kalide, W.; Sigloch, H.: Energieumwandlung in Kraft – und Arbeitsmaschinen, Carl Hanser Fachbuchverlag, 10. Auflage, 2010

Schach, W.: Umlenkung eines Flüssigkeitsstrahles an einer ebenen Platte, Springer, Berlin, 1934 Reich, F.: Umlenkung eines freien Flüssigkeitsstrahles an einer senkrecht zur Strömungsrichtung stehenden ebenen Platte, VDI-Verlag, Berlin, 1926