Das Verfahren ist etabliert und hat Einzug in verschiedene Normen gehalten, muss aber zugleich immer höheren Qualitätsansprüchen genügen. Gerade im Fall der korrosionsanfälligen und hochlegierten Aluminiumlegierung EN AW-2024 T3 wird deutlich, welche Rolle die einzelnen Schritte des Beschichtungsprozesses haben, und dass die Anwendungsparameter exakt aufeinander abgestimmt werden müssen, um ein zufriedenstellendes und auf die hohen Ansprüche zugeschnittenes Endergebnis zu erreichen. In diesem Artikel wird der Beschichtungsprozess ganzheitlich betrachtet. Die wesentlichen Aufgaben der einzelnen Prozessschritte werden beschrieben und die für einen guten Korrosionsschutz wichtigen und kritischen Anwendungsparameter definiert.

Einleitung und Definition

Tab. 1: Typischer Beschichtungsprozess zur Chrom(III)-haltigen Passivierung von AluminiumZur Passivierung von Aluminiumoberflächen haben sich in der Oberflächentechnik alternative, auf dreiwertigen Chromverbindungen (CrIII) basierende Verfahren etabliert. Sie entsprechen den Vorgaben von RoHS, ELV and WEEE und REACh [1–3] und sowohl die Prozesslösung, als auch die auf der Aluminiumoberfläche erzeugte Schicht sind frei von sechswertigen Chromverbindungen [4]. Die Verfahren und die resultierende Schicht können als Chrom(III)-haltige Passivierung bezeichnet werden. Zusätzlich können die Verfahren und deren Einsatzzweck mit Hilfe anerkannter Normen weiter beschrieben werden.

Tab. 1: Typischer Beschichtungsprozess zur Chrom(III)-haltigen Passivierung von AluminiumZur Passivierung von Aluminiumoberflächen haben sich in der Oberflächentechnik alternative, auf dreiwertigen Chromverbindungen (CrIII) basierende Verfahren etabliert. Sie entsprechen den Vorgaben von RoHS, ELV and WEEE und REACh [1–3] und sowohl die Prozesslösung, als auch die auf der Aluminiumoberfläche erzeugte Schicht sind frei von sechswertigen Chromverbindungen [4]. Die Verfahren und die resultierende Schicht können als Chrom(III)-haltige Passivierung bezeichnet werden. Zusätzlich können die Verfahren und deren Einsatzzweck mit Hilfe anerkannter Normen weiter beschrieben werden.

Das bekannte Verfahren SurTec 650 ist zum Beispiel freigegeben nach MIL-DTL-81706B und Teile können gemäß MIL-DTL-5541F beschichtet und spezifiziert werden. SurTec 650 ist hierbei eine TYPE II-Beschichtung, also chromatfrei, und kann verwendet werden als CLASS 1A für Blankkorrosionsschutz und CLASS 3 für niedrigen elektrischen Kontaktwiderstand [5].

Ebenso ist die Zeichnung gemäß DIN 50935-2, Chrom(VI)-freies Passivieren von Nichteisenmetallen – Teil 2 möglich. Mit SurTec 650 beschichtete Aluminiumoberflächen entsprechen der „Überzugsart A – Chrom(III)-haltige Passivierung“. Mittels dieser Norm können zusätzlich weitere Geltungsbereiche definiert werden, wie zum Beispiel die Legierungszusammensetzung des Aluminiums, oder auch die Aufgabenstellung an die Passivierungsschicht, wie etwa der Blankkorrosionsschutz, oder die Vorbereitung einer anschließenden Lackierung [6].

Die Chrom(III)-haltige Passivierung ist also im Markt eingeführt und in der Normung spezifiziert. Fachleute wissen allerdings, dass eine gute und spezifizierte Passivierung allein nicht ausreicht, um eine gute Schutzwirkung zu erzielen. Die Passivierung ist verkettet mit vor- und teilweise auch mit nachgelagerten Prozessschritten. Optimale Eigenschaften des gefertigten Teils werden erst erreicht, wenn alle diese Schritte optimiert und aufeinander abgestimmt sind.

Im Folgenden soll am Beispiel der Legierung EN AW-2024 T3 gezeigt werden, dass der Gesamtprozess betrachtet werden muss, um ein gutes Ergebnis zu erreichen. Es wird gezeigt, welche Aufgabe die einzelnen Prozessschritte haben und welche Anwendungsparameter wichtig für ein zufriedenstellendes Resultat sind.

Beschichtungsprozess am Beispiel der Aluminium Legierung EN AW-2024 T3

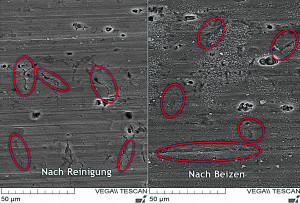

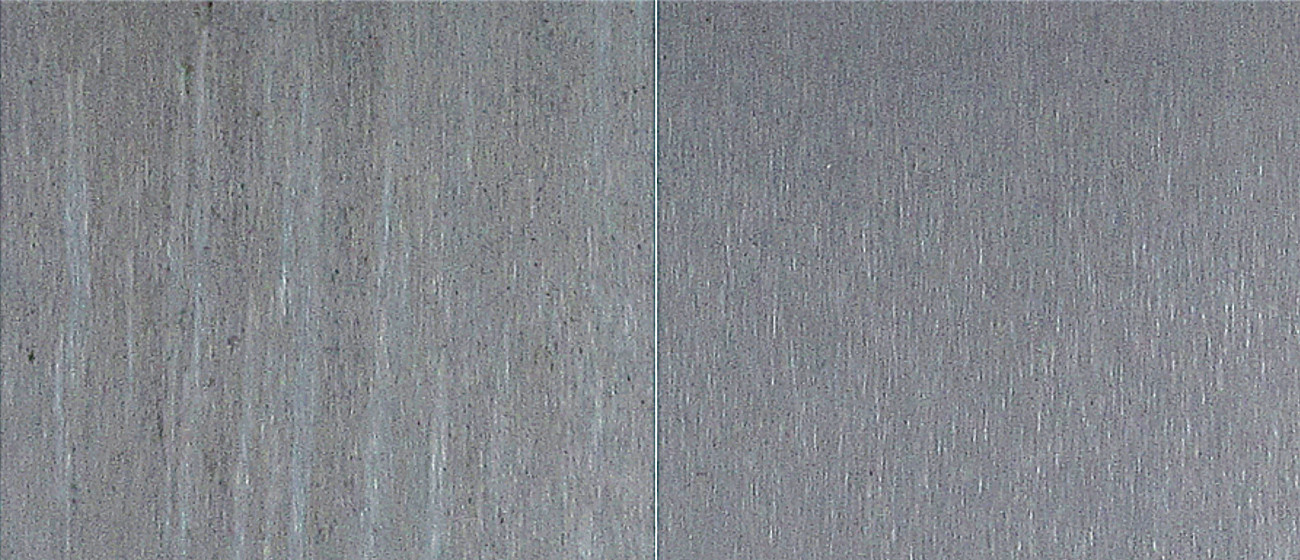

Abb. 2: Links: Nach der Reinigung lassen sich enge Spalte und Risse in der Oberfläche erkennen. Rechts: Nach dem Beizen sind die Risse geweitet. Der Einfluss der Beize auf den erreichbaren Korrosionsschutz kann gemessen werdenFür eine gute Beschichtungsqualität ist nicht nur die Passivierung allein ausschlaggebend, sondern auch die vorgelagerten Prozessschritte. Daher muss der Gesamtprozess aufeinander abgestimmt sein.

Abb. 2: Links: Nach der Reinigung lassen sich enge Spalte und Risse in der Oberfläche erkennen. Rechts: Nach dem Beizen sind die Risse geweitet. Der Einfluss der Beize auf den erreichbaren Korrosionsschutz kann gemessen werdenFür eine gute Beschichtungsqualität ist nicht nur die Passivierung allein ausschlaggebend, sondern auch die vorgelagerten Prozessschritte. Daher muss der Gesamtprozess aufeinander abgestimmt sein.

Die Aluminiumoberfläche muss sauber, oxidfrei und vollständig wasserbenetzbar sein, damit eine gute Passivierungsschicht gebildet werden kann [7]. Bei legiertem Aluminium ist es zudem wichtig, dass sich die Stoffzusammensetzung der Oberfläche nicht wesentlich von der im Werkstoff unterscheidet. So ist zum Beispiel bei einer hohen Schwermetallkonzentration in der Legierung, wie im Fall der EN AW-2024 T3, darauf zu achten, dass an der Oberfläche möglichst wenig des Schwermetalls angereichert ist. Insbesondere Kupfer muss vermieden werden, da es edler als Aluminium ist, elektrochemische Lokalelemente ausbilden und so Korrosionsprozesse beschleunigen kann.

Ein typischer Beschichtungsprozess ist in Tabelle 1 beschrieben und besteht aus den Schritten: Entfetten, Beizen (optional), Dekapieren und Passivieren.

|

Prozessschritt |

Produkt |

Bemerkung |

|

|

1 |

Reinigen |

SurTec 061 / 089 |

Entfernt Öl, Fett und andere Verunreinigungen |

|

2 |

Spülen |

Einfluss durch Wasserqualität und Spüldauer |

|

|

3 |

Beizen |

SurTec 181 |

Entfernt Korrosionsprodukte und verformte Grenzschicht |

|

4 |

Spülen |

Einfluss durch Wasserqualität und Spüldauer |

|

|

5 |

Dekapieren |

SurTec 496 |

Entfernt Beizbast und Schwermetalle |

|

6 |

Spülen |

Einfluss durch Wasserqualität und Spüldauer |

|

|

7 |

Passivieren |

SurTec 650 |

Chrom(III)-haltige Passivierung |

|

8 |

Spülen |

Einfluss durch Wasserqualität und Spüldauer |

|

|

9 |

Trocknen |

RT-Warmluft |

Einfluss durch Temperatur und Trocknungsdauer |

Aufgaben der vorgelagerten Prozessschritte Reinigen

Die Wichtigkeit des ersten Prozessschrittes, der Reinigung, ist offensichtlich. Verunreinigungen aus Prozessschritten, welche der chemischen Oberflächenbehandlung vorgelagert sind, sollen entfernt werden. Würden Rückstände wie Fette oder Öle an der Oberfläche verbleiben und diese bedecken, kann dort später die Passivierungsschicht nicht gebildet werden und eine ungenügende Schutzwirkung resultiert. In der der Fachliteratur gibt es verschiedene Berichte, die den Prozess und dessen Wirkung im Detail beschreiben [8].

Beizen

Die Aufgabe der Beize ist dagegen weniger augenscheinlich. Zunächst einmal werden in der Beize Oxide und Korrosionsprodukte gelöst, die sich während der Lagerung des unedlen Aluminiums an dessen Oberfläche gebildet haben. Zudem wird metallisches Aluminium aufgelöst, die Oberfläche chemisch gefräst und damit strukturelle Defekte entfernt. Im Fall von hochlegiertem Aluminium wie EN AW-2024 T3 kann sich zum Beispiel Korngrenzenkorrosion bilden. In diesen feinen Rissen, die tief in das Material hineinreichen können (Abb. 1), kann sich später keine Passivierung bilden und Fremdsalze, die korrosionsauslösend wirken, werden leicht eingeschlossen.

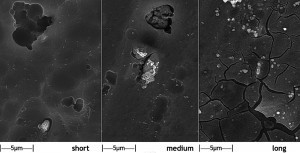

Auch durch mechanische Einwirkung, etwa beim Walzen, können sich Kavitäten bilden. Wird die Oberfläche mittels Rasterelektronenmikroskopie stark vergrößert betrachtet, lassen sich nach der Reinigung sehr feine, rissartige Strukturen erkennen (Abb. 2). Durch das Beizen werden die Risse geweitet. Diese breiteren Vertiefungen lassen sich anschließend besser ausspülen, der Passivierungselektrolyt kann in diese Kavitäten dringen und die Oberfläche ohne Fehlstellen passivieren.

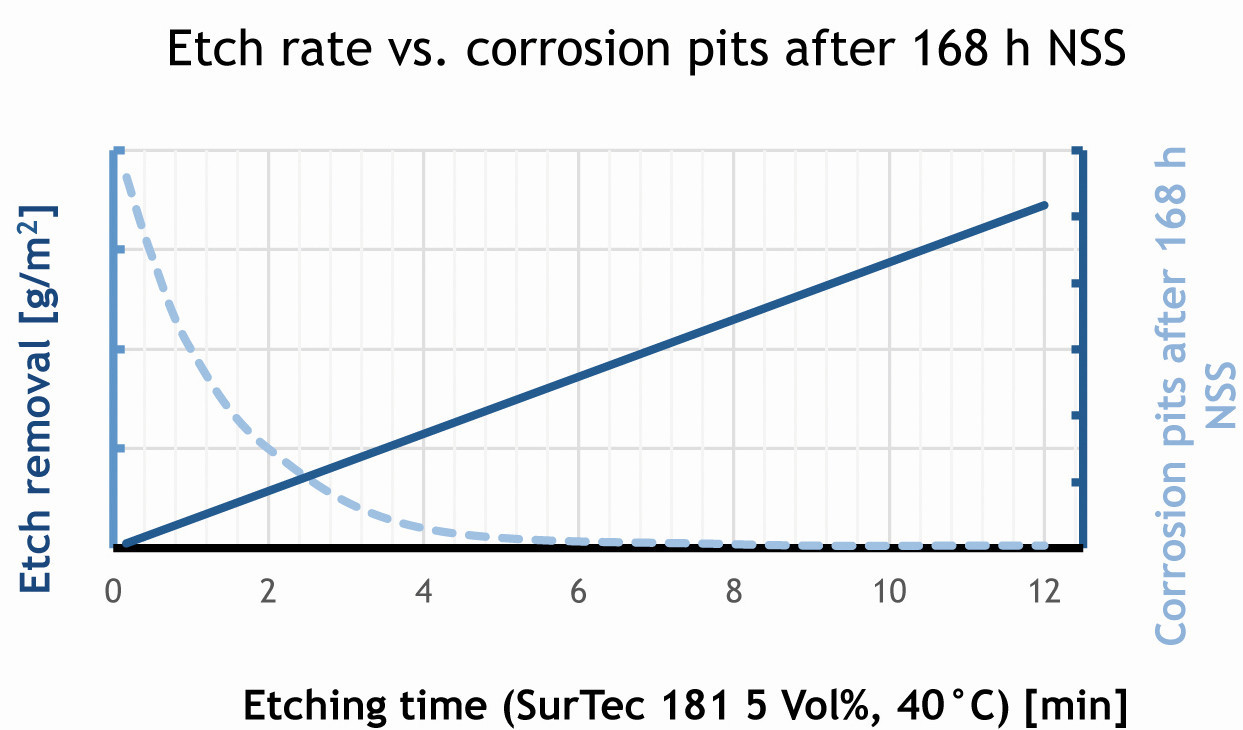

Abb. 3: Je länger die Beizzeit, desto höher der Beizabtrag und desto geringer die Anzahl von Korrosionspunkten

Abb. 3: Je länger die Beizzeit, desto höher der Beizabtrag und desto geringer die Anzahl von Korrosionspunkten

In Abbildung 3 ist graphisch die Abhängigkeit von Beizzeit und Korrosionsschutz dargestellt. Erst nach genügender Beizzeit und damit genügendem Materialabtrag werden störende Defekte entfernt und der Korrosionsschutz wird zunehmend besser.

Dekapieren

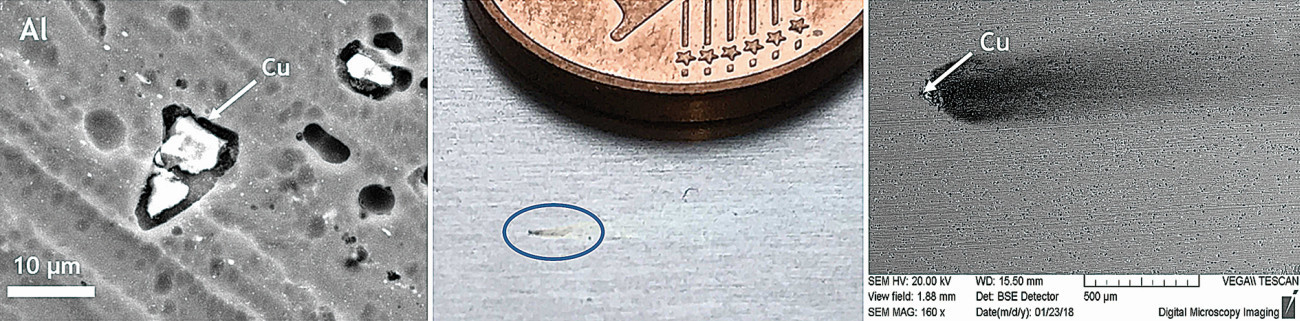

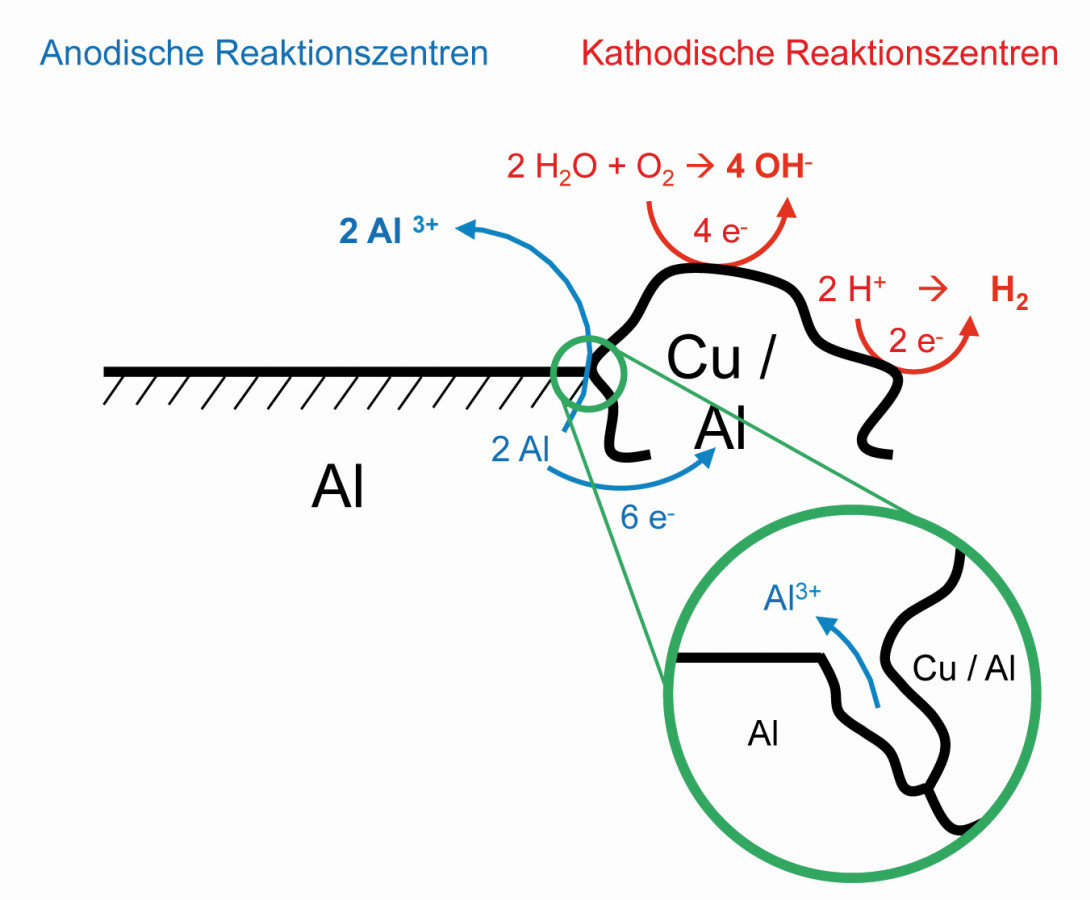

Während der vorgeschalteten alkalischen Beize wird bevorzugt Aluminium aufgelöst. Die Schwermetalle aus der Legierung reichern sich dadurch an der Oberfläche an und bilden den sogenannten Beizbast. Gerade bei der hoch kupferhaltigen Legierung gibt es zudem kleine Einschlüsse mit sehr hoher Kupferkonzentration (Abb. 4). Diese etwa 10–20 µm großen Kupferphasen bilden elektrochemische Lokalelemente und lösen Lochkorrosion aus (Abb. 5). In der Dekapierung werden selektiv die Schwermetalle der Aluminiumlegierung, was bei AW-2024 T3 insbesondere Kupferbestandteile sind, entfernt.

Abb. 4: Links: Kupferphasen in EN AW-2024 T3, an denen Korrosionslöcher entstehen können Mitte: Korrosions-Pit; Rechts: REM-Analyse eines Pits; im Zentrum lässt sich eine hohe Cu-Konzentration messen

Abb. 4: Links: Kupferphasen in EN AW-2024 T3, an denen Korrosionslöcher entstehen können Mitte: Korrosions-Pit; Rechts: REM-Analyse eines Pits; im Zentrum lässt sich eine hohe Cu-Konzentration messen

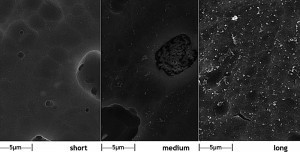

Die Wirkung der Dekapierung lässt sich wieder mittels Rasterelektronenmikroskopie nachvollziehen. Nach der alkalischen Beize ist der feinkörnige und flächig verteilte Beizbast gut zu erkennen. Schon nach kurzer Behandlungszeit von wenigen Sekunden ist der Beizbast entfernt, die hell erscheinenden Kupferphasen sind noch gut zu erkennen (Abb. 6). Erst nach längerer Behandlungszeit von einigen Minuten sind auch diese Phasen entfernt und die Oberfläche ist bereit für die Passivierung.

Abb. 5: Mechanismus der Lochkorrosion an der Phasengrenze Aluminium – Kupfer

Abb. 5: Mechanismus der Lochkorrosion an der Phasengrenze Aluminium – Kupfer

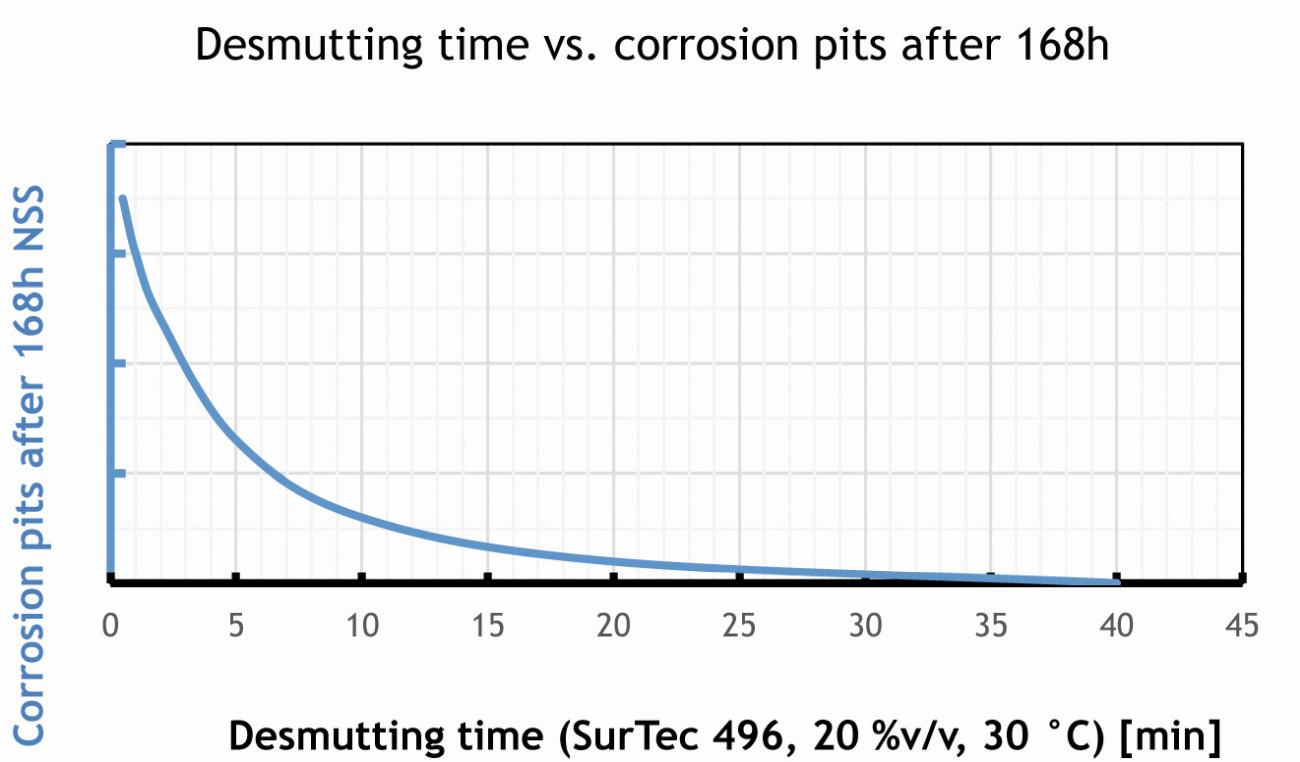

Eine lange Dekapierzeit verringert also die Schwermetallkonzentration an der Oberfläche und insbesondere Kupferanreicherungen werden abgelöst. In Abbildung 7 ist die Abhängigkeit von Dekapierzeit und Korrosionsschutz dargestellt.

Passivierung und deren Parameter

Während der Passivierung werden auf der Oberfläche Mischoxide aus Chrom(III), Zirkonium(IV) und Aluminium(III) abgeschieden. Diese Abscheidung verläuft kontinuierlich und je länger die Behandlung ist, desto dicker wird die erzeugte Passivierungsschicht [10, 11].

Abb. 7: Im Fall der EN-AW 2024 T3 verbessert eine längere Dekapierzeit den Korrosionsschutz

Abb. 7: Im Fall der EN-AW 2024 T3 verbessert eine längere Dekapierzeit den Korrosionsschutz

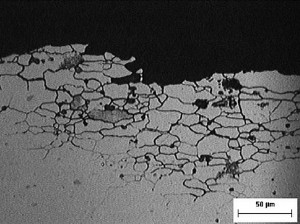

Prinzipiell könnte davon ausgegangen werden, dass eine sehr dicke Schicht auch einen besonders guten Korrosionsschutz bewirkt. Mit zunehmender Schichtdicke kommt es allerdings zu Spannungen in der Schicht und es entstehende feine Risse. Im Fall einer Überpassivierung, die auch bei chormathaltigen Prozessen (Gelbchromatierung) bekannt ist und vermieden werden muss, werden die Risse so stark, dass sie Fehlstellen darstellen, an denen lokal schneller Korrosion stattfinden kann. Elektronenmikroskopische Aufnahmen zeigen die Entstehung der Risse in Abhängigkeit der Behandlungszeit (Abb. 8).

Abb. 9: Links: Querschliff mit Farbätzung nach Kroll. Rechts: Oberfläche nach langer Tauchzeit in SurTec 650 Im Fall der EN AW 2024 T3 ist auffällig, dass der Werkstoff (und damit auch die Oberfläche) inhomogen ist und aus unterschiedlichen, nebeneinander vorliegenden Legierungsphasen besteht. Abbildung 9 zeigt einen Querschliff mit Farbätzung nach Kroll, wobei die braun erscheinenden Bereiche die Kupferausscheidungen zeigen. Gegenübergestellt ist eine REM-Aufnahme der Oberfläche nach langer Behandlungszeit in SurTec 650 bei gleicher Vergrößerung. Es ist festzustellen, dass die Risse bevorzugt an den Cu-Ausscheidungen entstehen.

Abb. 9: Links: Querschliff mit Farbätzung nach Kroll. Rechts: Oberfläche nach langer Tauchzeit in SurTec 650 Im Fall der EN AW 2024 T3 ist auffällig, dass der Werkstoff (und damit auch die Oberfläche) inhomogen ist und aus unterschiedlichen, nebeneinander vorliegenden Legierungsphasen besteht. Abbildung 9 zeigt einen Querschliff mit Farbätzung nach Kroll, wobei die braun erscheinenden Bereiche die Kupferausscheidungen zeigen. Gegenübergestellt ist eine REM-Aufnahme der Oberfläche nach langer Behandlungszeit in SurTec 650 bei gleicher Vergrößerung. Es ist festzustellen, dass die Risse bevorzugt an den Cu-Ausscheidungen entstehen.

Im Bereich der Korngrenzen wird die Passivierungsschicht unterschiedlich schnell erzeugt und hat auch eine geringfügig unterschiedliche Zusammensetzung [12]. Hierbei entstehen bevorzugt Spannungen, die bei langen Behandlungszeiten zur Rissbildung führen. Das bedeutet für die Qualität der Schicht und den erreichbaren Korrosionsschutz, dass die Behandlungszeit exakt abgestimmt und die Schicht dick genug, aber nicht zu dick sein darf.

Der Anwender muss also die Behandlungsparameter wie Zeit, Temperatur und pH Wert sehr genau einhalten um ein optimales Ergebnis zu erzielen. Ein zusätzliches Problem ist, dass unterschiedliche Legierungen den oben beschriebenen Effekt unterschiedlich stark ausgeprägt zeigen. Manche Legierungen reagieren schnell mit der Passivierungslösung und auch die Risse treten dementsprechend schnell auf. Andere Aluminiumlegierungen sind reaktionsträger und benötigen längere Behandlungszeiten, bis die Schicht genügend dick ist und eine ausreichende Barrierewirkung gegenüber korrosiven Medien zeigt. In der Produktion mit unterschiedlichen Aluminiumlegierungen werden daher oftmals Kompromisse eingegangen, was das optimale Prozessfenster zunehmend verkleinert.

Durch die Zugabe von Tensiden zur Passivierungslösung ist es jedoch möglich, die Spannungen in der entstehenden Schicht zu verringern [13]. Die Tenside verringern die Oberflächenspannung der Passivierungslösung und verbessern die Benetzung der Aluminiumoberfläche, selbst in noch vorhandenen Rissen und Kavitäten. Dadurch wird eine einheitlichere Abscheidung erreicht und es entsteht weniger Spannung in der Schicht. Folglich ist damit wieder ein breiteres Prozessfenster möglich.

Abb. 10: SurTec 650 mit Tensid SurTec 650 A; Links: kurze Passivierungszeit, Schicht noch zu dünn. Mitte: mittlere Passivierungszeit, optimal. Rechts: lange Passivierungszeit, dicke aber nahezu defektfreie SchichtDie Auswirkung durch eine geeignete Tensidmischung ist in Abbildung 10 dargestellt. Auch nach langen Behandlungszeiten ist die Schicht nahezu frei von Rissen. Genügend dicke Schichten ohne Defekte werden über ein breites Zeitfenster erzeugt, wodurch die Robustheit und Wiederholbarkeit des Prozesses deutlich verbessert wird.

Abb. 10: SurTec 650 mit Tensid SurTec 650 A; Links: kurze Passivierungszeit, Schicht noch zu dünn. Mitte: mittlere Passivierungszeit, optimal. Rechts: lange Passivierungszeit, dicke aber nahezu defektfreie SchichtDie Auswirkung durch eine geeignete Tensidmischung ist in Abbildung 10 dargestellt. Auch nach langen Behandlungszeiten ist die Schicht nahezu frei von Rissen. Genügend dicke Schichten ohne Defekte werden über ein breites Zeitfenster erzeugt, wodurch die Robustheit und Wiederholbarkeit des Prozesses deutlich verbessert wird.

Die Tenside ermöglichen eine gleichmäßigere Abscheidung der Passivierungsschicht, werden aber selbst nicht mit in die Schicht eingebaut. Andere messbare Schichtcharakteristika bleiben gleich. So ergibt sich kein Unterschied in der Schichtzusammensetzung, gemessen mittels EDX. Ebenso werden die Abscheidegeschwindigkeit und das resultierende Schichtgewicht durch die Tenside nicht verändert. Zudem ist kein Einfluss auf die Lackierfähigkeit oder die Oberflächenspannung der Passivierungsschicht festzustellen und der elektrische Kontaktwiderstand bleibt, wie nach MIL-DTL-5541 Type II Class 3 gefordert, gering.

Sehr positiv wirkt sich die spannungsärmere Schicht bei starkem Temperaturwechsel aus, zum Beispiel schnellem Trocknen bei hoher Temperatur. Beim Trocknen nach der Behandlung darf die Oberfläche normalerweise nicht über 65 °C erwärmt werden, da eine zu schnelle Trocknung die Spannung in der Schicht und die Rissbildung verstärken kann. Diese Temperatur ist bei Bauteilen mit komplexer Geometrie oft nicht ausreichend, um die Oberfläche innerhalb einer praktikablen Zeit zu trocknen. Um den Trocknungsprozess zu beschleunigen werden in der industriellen Praxis daher häufig höhere Temperaturen, bei gleichbleibenden Korrosionsschutz gefordert. Abbildung11 zeigt Aluminiumbleche der Legierung 6060 T6, die mit und ohne Tensidmischung behandelt, nach dem Spülen bei 80 °C getrocknet und dann für 168 h im neutralen Salzsprühnebel gemäß ISO 9227 einer Korrosionsbelastung ausgesetzt wurden. Während bei der normalen Behandlung in SurTec 650 schon leichte Verfärbungen und erste Korrosionsstellen auftreten, ist die durch die Tensidmischung gleichmäßiger erzeugte Passivschicht noch vollständig intakt.

Abb. 11: EN-AW 6061 T6 getrocknet bei 80 °C, 20 min; Links: ohne Tensidmischung, Rechts: mit SurTec 650 A, beide nach 168 h NSS

Abb. 11: EN-AW 6061 T6 getrocknet bei 80 °C, 20 min; Links: ohne Tensidmischung, Rechts: mit SurTec 650 A, beide nach 168 h NSS

Zusammenfassung

Um die bestmögliche Oberflächenqualität der Chrom(III)-haltigen Passivierung zu erreichen, muss der Gesamtprozess betrachtet werden. Jeder einzelne Prozessschritt muss auf die Anforderungen zugeschnitten und überwacht werden.

Während der Reinigung müssen alle Rückstände entfernt werden, die die späteren Prozessschritte stören würden. Die Beize hat die Aufgabe, Oxide und Korrosionsprodukte zu entfernen, aber auch mechanisch verformte Grenzschichten und oberflächennahe Defekte werden entfernt. Für extrudierte und gewalzte Halbzeuge kann eine längere Beizzeit zu besseren Korrosionsschutzergebnissen führen. Bei schwermetallhaltigen Legierungen ist eine leistungsfähige Dekapierung notwendig, um die Schwermetallkonzentration an der Oberfläche zu verringern. Ist die Dekapierung in der Lage, selektiv das Schwermetall abzureichern, können längere Behandlungszeiten wiederum zu besseren Korrosionsschutzergebnissen führen.

Bei der Passivierung von hochlegiertem Aluminium ist die Passivierungszeit essentiell und muss in einem engen Fenster gehalten werden. Zum einen soll die sich ausbildende Passivierungsschicht dick genug werden, um eine entsprechend gute Barrierewirkung zu haben, zum anderen muss eine Überpassivierung mit Fehlstellen in der Schicht vermieden werden.

Zur Prozessoptimierung und Verbesserung der Prozessstabilität wurde eine Tensidmischung entwickelt, die dem Passivierungsbad zugegeben werden kann. Die Tenside führen zu einer gleichmäßigeren Schichtausbildung, ohne die Schichteigenschaften zu verändern. Hervorzuheben ist insbesondere, dass durch die Tenside das Prozessfenster für eine optimale Behandlung breiter wird. Es bilden sich weniger Fehlstellen und die gleichmäßiger abgeschiedene Schicht ist hitzestabiler.

Literatur

[1] Richtlinie 2002/95/EG zur Beschränkung der Verwendung bestimmter gefährlicher Stoffe in Elektro- und Elektronikgeräten, Europäisches Parlament, Europäischer Rat, 27. Januar 2003

[2] Richtlinie 2000/53/EG über Altfahrzeuge, Europäisches Parlament, Europäischer Rat, 18. September 2000

[3] REACh – Verordnung der EU, Nr. 348/2013 der Kommission vom 17. April 2013

[4] Suib, S.L. et al.: Determination of Hexavalent Chromium in NAVAIR Trivalent Chromium Process (TCP) Coatings and Process Solutions, Metalfinishing (2009), Nr. 2

[5] Qualified Products Database, Department of Defense, United States of America, QPL-81706, https://qpldocs.dla.mil

[6] DIN 50935-2:2015-12, Chrom(VI)-freies Passivieren von Nichteisenmetallen – Teil 2: Aluminium und Aluminiumlegierungen, Beuth Verlag Berlin

[7] Aluminium-Taschenbuch, Aluminium-Verlag GmbH, 1974

[8] Grün, R.: Industrielle Teilereinigung: Eine Übersicht, Galvanotechnik (2016), Nr. 10

[9] Internetrecherche, https://www.researchgate.net/, 2020

[10] Volk, P.: Chrom(III)haltige Passivierung für Aluminium, Jahrbuch Oberflächentechnik, Giesel Verlag, Band 57, 2006, S. 273-280

[11] Volk, P.: Echte Alternative, metalloberfläche (2006), Nr. 5

[12] Honselmann, J.; Volk, P.: Mankel, E.: Analyse der Schichtbildung Chrom(III)-haltiger AluminiumPassivierungen, Galvanotechnik (2015), Nr. 4

[13] SurTec International GmbH, Datenblatt SurTec 650 A, www.surtec.com