Die Dampferzeugung im Kessel und der geschlossene Kreislauf des Wassers

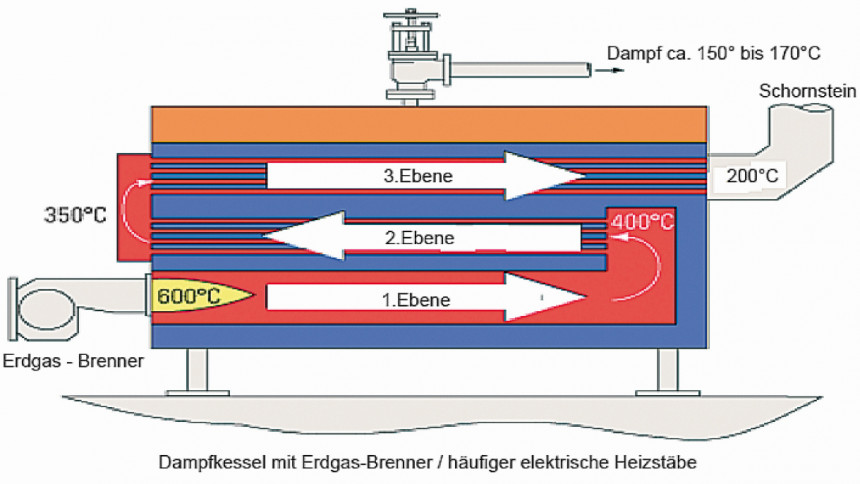

Der Kessel ist das Herzstück des Dampf-Systems. Der moderne, gegen Wärmeverlust an die Umgebung isolierte Kessel wird durch einen Erdgas-Brenner erwärmt. Erhitztes Rauchgas strömt durch die Kesselrohre aufwärts. In einem häufig eingesetzten Musterkessel (Abb. 1) werden die heißen Gase von dem Brenner in das Rohr der 1. Ebene übergeben und in Strömungsrichtung bis zu 3 Mal durch eine Reihe von vielen dünnen Röhren bewegt (2. und 3. Ebene), um die maximale Wärmeübertragung durch die Rohroberflächen an das umgebende Kesselwasser zu erreichen.

Am höchsten Punkt des Kessels ist der Dampfausgang aus dem Kessel durch ein Ventil in der Kesseldecke montiert. Die Steuerung des Gesamterzeugersystems wird an anderer Stelle erklärt.

Im Vorlagewasser sind mineralische Partikel, Salze. Diese werden mit den Dampfblasen beschleunigt, durchstoßen die Wasseroberfläche. Die sie umschließende Wasserhülle verdampft und die Dampfströmung nimmt die nun freien Salzpartikel mit. Es werden diverse Aufbackungen von Salzen in der Praxis sichtbar. Will man diese senken, muss das Vorlagewasser salzarm sein und zusätzlich per Umkehrosmose filtriert werden. Da diese Verfahren in der Praxis aufwendig sind, werden die im Kesselboden sich bildenden Schlammschichten kontinuierlich abgelassen. Dies sollte Bestandteil des Betriebes sein, Versäumnisse sorgen für das Zuwachsen an Düsen und Blenden.

Es ist hinreichend aus der Praxis bekannt, dass trockener Dampf nicht völlig rein, nicht frei von mechanischen Partikeln ist. In Flockenform können die Schmutzpartikel oder die Salze in Richtung Düse weiter wandern, sind als Partikel dann auf dem Prüffilter einer Restschmutzanalyse.

Bisher war eine Mitnahme von Wassertropfen durch den strömenden Dampf nicht erklärbar, eigentlich ausgeschlossen. Trotzdem wird ab einer bestimmten Belastung des Dampfreinigungssystems die messbare Feuchtigkeit sichtbar steigen. Dies wird mit der Trennung von Dampf und Wasser an der Wasseroberfläche erklärt.

Auf der Heizfläche wird der Dampf in Form von Blasen erzeugt, steigt durch seinen Auftrieb an die Wasseroberfläche. Beim Durchdringen der Wasseroberfläche, die eine eigene spezifische Oberflächenspannung hat, werden die Dampfblasen gesprengt, oder aber sie heben wegen der Oberflächenspannung der Wasseroberfläche diese selbst empor, werden von dieser umschlossen.

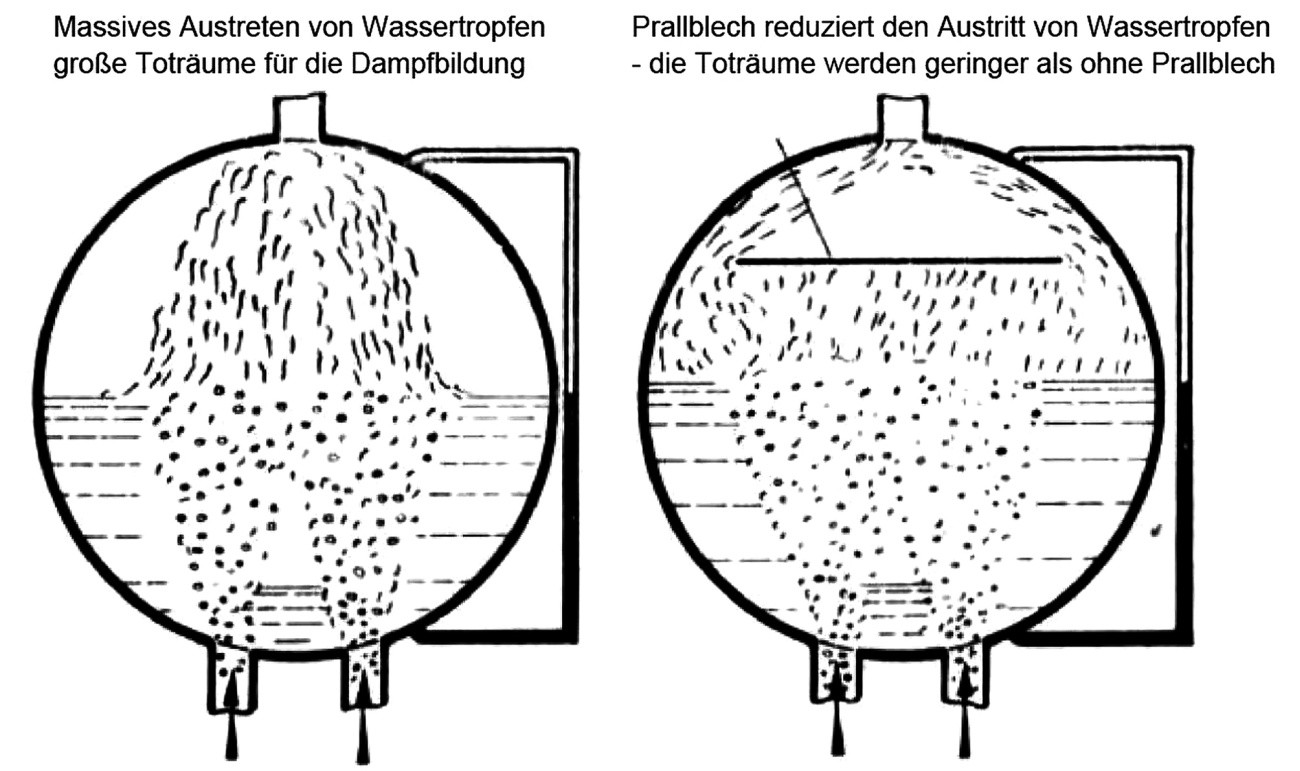

Werden die Dampfblasen zerstört, davon viele, bildet sich eine Turbulenz, es werden Wassertropfen aus der Wasseroberfläche gelöst und in die Höhe geschleudert. Es bildet sich eine Schicht aus steigenden und wieder herabfallenden Wassertropfen. Bei niedrigem Dampfraum schaffen es Wassertropfen durch den Auslass des Kessels als Wassertropfen im strömenden Dampf eingebettet, mit dem strömenden Dampf den Kessel zu verlassen. Reflektierende Flächen in Richtung Dampfentnahme aus dem Dampferzeuger scheiden die Wassertropfen aus dem trockenen Dampf.

Anders wird es, wenn dem Wasser Salz oder Partikel beigemischt wurden, also der Normalfall. Hier wird die Oberflächenhaut des Wassers ohne gleich zu zerreißen gehoben, und viele bilden dann eine Schaumfläche aus. Dampfmenge und Art der Salze oder Partikel bestimmen die Schaumintensität und damit die Feuchtigkeit im Dampf. Untersuchungen zur Schaumbildung, zur gewünschten Schaumbildung, geben über diesen Ablauf detailliert Auskunft.

Beide Modelle lassen die Feuchtigkeit mit Anwachsen von der entnommenen Dampfleistung steigen.

Abb. 2: Dampfraum mit Wassertropfen – Austritt und Toträume der Dampfbildung

Abb. 2: Dampfraum mit Wassertropfen – Austritt und Toträume der Dampfbildung

Die Entwicklung einer neuartigen Dampferzeugerstruktur für die Versuche erfolgt auf Grundlage von historischen Untersuchungsunterlagen und vor dieser Arbeit ausgeführten Versuchsreihen. Die wesentlichen Konstruktionshinweise werden jetzt aufgezeigt.

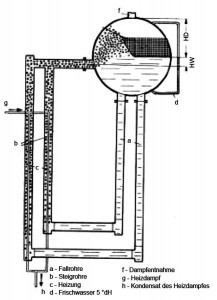

Bei einer gewissen Dampfraumhöhe wird die dazu gehörende Belastungsgrenze ermittelt. Mit der Änderung der Dampfraumhöhe ändert sich proportional die Belastbarkeit ohne Auftreten messbarer Feuchtigkeitserhöhung. Die Höhe des Dampfraumes bestimmt die Feuchtigkeit des austretenden Dampfes bei vergleichbarer Belastung. Deshalb wird in der Kesselstruktur ein hoher Dampfraum ausgeführt.

Der Durchmesser des Dampfkessels sollte wegen entstehender Toträume klein gewählt werden, dafür aber hoch über der Wasseroberfläche. Prallplatten oder seitliches Ausleiten des Dampfes nutzen den Dampfraum besser aus, die Belastbarkeit des Systems steigt, ohne dass sich die Feuchtigkeit erhöht.

Die zulässige Belastung ohne wachsende Feuchtigkeit ist bei Dampfdrücken ab 4 bar aufwärts gleichbleibend. Deshalb werden die Untersuchungen dieser Arbeit in Druckbereichen zwischen 4 bis 9 bar ausgeführt [1].

Für die Praxis wird als Prallplatte ein engmaschiges Metallsieb (Abb. 2), Maschenweite 1 mm licht, empfohlen. Die Wassertropfen bleiben beim Versuch die Prallplatte zu durchdringen stecken und fallen zurück. Das Metallsieb verhindert durch Tropfenbildung den Durchgang von Tropfen. Nasse Schwaden werden wirkungsvoll durch ein engmaschiges Sieb kondensiert.

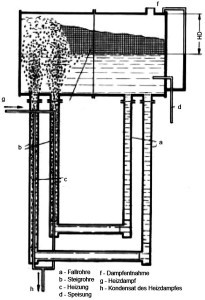

Diese Bauform (Abb. 3) muss verworfen werden, da massive Schaumbildung unerwünscht ist.

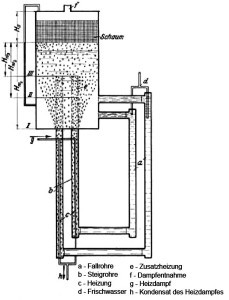

Die Konstruktion nach Abbildung 4 wird wegen der Schaumbildung und der ungenügenden Wärmeverteilung, Toträume im Fallrohregebiet, verworfen. Die Kugelform ist für die tropfenarme Dampferzeugung nicht hilfreich. Die Versuche wurden mit einer Glaskugel ausgeführt.

Aus Gründen der Herstellungstechnologie sind zylindrische Behälter (Abb. 5) einfacher zu fertigen. Deshalb werden Strukturen aus zylindrischen Rohren in der Literatur betrachtet und im Labor untersucht. Die in der Literatur gefundene Lösung beinhaltet die Schaumbildung und die unteren Toträume.

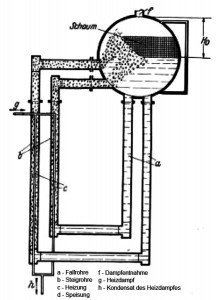

Abb. 7: Dampfkessel mit von unten einströmendem, erhitztem Wasser, querliegende Zylinderform; Rücklauf Einlauf von untenDie in Abbildung 6 gezeigte Variante ist eine Entwicklung aus der Lösung in Abbildung 5. Die Schaumbildung und der hohe Fertigungsaufwand führen jedoch zum Verwerfen dieser Lösung.

Abb. 7: Dampfkessel mit von unten einströmendem, erhitztem Wasser, querliegende Zylinderform; Rücklauf Einlauf von untenDie in Abbildung 6 gezeigte Variante ist eine Entwicklung aus der Lösung in Abbildung 5. Die Schaumbildung und der hohe Fertigungsaufwand führen jedoch zum Verwerfen dieser Lösung.

Die Lösung nach Abbildung 7 zeigt die liegende zylindrische Bauform. Fallrohre und Lage der Heizung sind ungünstig, da es zu sehr starker Schaumbildung und vielen Wassertropfen im entnommenen Dampf kommt.

Die Anordnungen der Bauelemente des Kessels sind unterschiedlich gewählt, die energetisch günstigste Lösung und die Lösung mit einer maximalen Dampfausbeute bei geringster Menge Wassertropfen im Arbeitsdampf wurden in den Versuchen ermittelt. Die Ergebnisse und die eigenen Versuchsergebnisse aus Variationen weisen eine Kombination mehrerer Details als optimale Lösung aus.

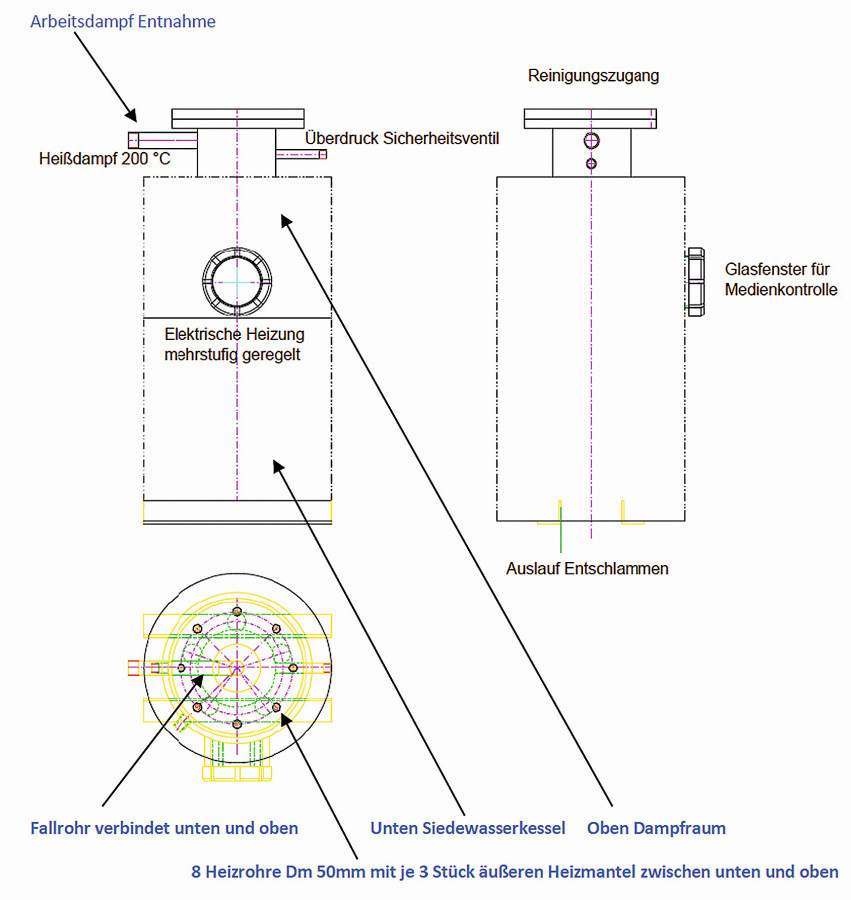

Für die Anwendung von 7 kW bis 30 kW Heizleistung wurde die Konstruktion in Abbildung 8 als günstige Lösung ermittelt. Die Anordnung von elektrisch stufenweise beheizten Rohren im Außenring, säulenartig um das verbindende Mittelrohr montiert, lässt das Wasser im Dampferzeuger kreisen. Es bildet sich kaum sichtbarer Schaum auf der Wasseroberfläche. Der Heißdampf / Arbeitsdampf mit 180 bis 200 °C wird seitlich abgeleitet (siehe Abb. 8).

Das Speisewasser wird aufbereitet zugeführt oder wird in der separaten Anlage aufbereitet. Wesentliche Eigenschaften des Speisewassers entstehen in der Aufbereitung. Die Qualität des Wassers, das in den Kessel zugeführt wird, ist wichtig. Es muss bei der richtigen Temperatur, üblicherweise etwa 80 °C, gehalten werden, um einen thermischen Schock des Kessels beim Nachfüllen während des Betriebes in den geheizten Kessel zu vermeiden. Es muss auch die chemische und mechanisch richtige Qualität haben, um eine Beschädigung des Kessels zu vermeiden. Die Wasserhärte als Maß von Calcium, Magnesium, Kalium usw. sollte kleiner als 2 °dH sein. Zur mechanischen Sauberkeit des Wassers gehören nicht Partikel mit einer Abmessung von mehr als 100 μm. Silikate und Metallspäne gehören auch nicht in den Kessel. Somit ist der Vorlagebehälter und der Kessel mit den verbindenden Rohrleitungssystemen nach der Fertigung, den Zerspanungen, gründlich gereinigt worden. Nur mehrfache Blindproben mit Sauberkeitsnachweis sichern den Urzustand der „Hydraulik“. Dampfsysteme sollten den Regeln der hydraulischen Sauberkeit nahekommen.

Ein sicherer Weg der ersten Füllung des Systems ist die Filtration des Speisewassers durch Membranen, Umkehrosmose, Anionen- und Kationentauscher mit nachgeschalteter Membrane. Das letzte Filterelement vor dem Einlauf in das System muss eine Membrane sein, absolute Filterfeinheit 10 μm und kleiner. Hier gibt es Glasmembranen aus der Chemie-Industrie, die eingesetzt wurden.

Abb. 8: Hannemann Kesselkonstruktion für 7 kW bis 30 kW Heizleistung und max. 210 °C Dampf bei 10 bar (atü)

Abb. 8: Hannemann Kesselkonstruktion für 7 kW bis 30 kW Heizleistung und max. 210 °C Dampf bei 10 bar (atü)

Abb. 9: Ein ausgeklügeltes System, ein Vorlagebehälter In Abbildung 9 wird eine mögliche industrielle Ausführung vorgestellt. Wichtig ist hier die Heizung mit Dampf aus der eigenen Produktion. Das Kondensatwasser erreicht den Vorlagetank mit ca. 60 °C–70 °C, es muss nur wenig nachgeheizt werden. Das Heizen erfolgt mit einer Dampfstrahlpumpe, einer Kombination der Frischwasser-Zufuhr und Heizung des Frischwassers. Die Mischung von Dampf und kaltem Frischwasser entgast das Frischwasser. Die Mischung im Vorlagetank ist eine hilfreiche Nebenwirkung.

Abb. 9: Ein ausgeklügeltes System, ein Vorlagebehälter In Abbildung 9 wird eine mögliche industrielle Ausführung vorgestellt. Wichtig ist hier die Heizung mit Dampf aus der eigenen Produktion. Das Kondensatwasser erreicht den Vorlagetank mit ca. 60 °C–70 °C, es muss nur wenig nachgeheizt werden. Das Heizen erfolgt mit einer Dampfstrahlpumpe, einer Kombination der Frischwasser-Zufuhr und Heizung des Frischwassers. Die Mischung von Dampf und kaltem Frischwasser entgast das Frischwasser. Die Mischung im Vorlagetank ist eine hilfreiche Nebenwirkung.

Das Wasser kann während des Betriebes durch Dampfinjektion erhitzt und bei einer Temperatur von 80 °C gehalten werden. Diese Ausführung ist kostenintensiv und war für die durchgeführten Versuche zu komplex ausgerüstet. Diese technische Lösung diente aber als Anregung für die gerätetechnische Ausführung.

Trinkwasser ist nicht geeignet für Heizkessel und kann schnell dazu führen, dass es schäumt und die Messwerte verfälscht erhöht werden. Die Effizienz des Kessels würde verringert und der Dampf schmutziger und nasser werden. Darüber hinaus würde sich die Lebensdauer des Kessels verringern. Das Wasser muss daher mit Chemikalien behandelt werden, um die chemischen Verunreinigungen zu reduzieren. Mittels vorgeschalteter Anionen- und Kationentauscher wird das Trinkwasser chemisch aufbereitet. Alternativ wird das Kondensat regelmäßig entschlammt. In der Versuchsanlage wurde regelmäßig einmal täglich nach den Versuchen entschlammt. Die Förderpumpe wird das Vorlagewasser in den Kessel fördern, die Steuerung überwacht die Füllstände. Die Erwärmung des Vorlagewassers im Vorlagetank reduziert die Menge an gelöstem Sauerstoff. Eine Mindestmenge von 1 bis 2 mg/L Sauerstoff sollte im Speisewasser verbleiben, damit die Metalloberfläche des Dampferzeugers eine Oxidschicht und/oder Magnetit – als chemische Schutzschicht – ausbilden kann. Der Dampferzeuger wurde vollständig aus dem säurebeständigen 18/10 Chrom-Nickel-Stahl v2A gefertigt.

Aus Eisen und Sauerstoff bei Temperaturen ab / höher 200 °C:

3 Fe + 2 O2 → Fe3O4 Magnetit oder Trieisentetraoxid

Aus Eisen und Wasserdampf bei Temperaturen unterhalb 560 °C

3 Fe + 4 H2O → Fe3O4 + 4 H2

Aus Eisen-III-Oxid und Reduktion mit Wasserstoff

3 Fe2O3 + H2 → 2 Fe3O4 + H2O

Aus der Praxis ist hinreichend bekannt, dass der Kesselboden konisch sein sollte. Für den Kessel wurde daher ein Klöpperboden gewählt. Am Boden setzen sich infolge der Schwerkraft diverse Partikel ab. Deshalb ist der Boden ohne umlaufende Strömungen ausgeführt. Der Bodensatz sollte am Tag ein bis zweimal stoßweise abgelassen werden. Wesentlich für das Ablassventil muss die sichere Funktion sein – kein Klemmen durch mechanische Partikel. Der offene Ablass erzeugt einen Strudel auf dem Klöpperboden. Das Ablassventil ist im Öffnungquerschnitt festgelegt, die maximale Öffnung ist fest installiert. Plötzlicher Verlust von Kesselwasser beim Abschlämmen in kurzer Zeit bedeutet mehr Dampferzeugung im Kessel infolge von Druckverlust. Somit beginnt eine Spirale, die zum Bersten des Kessels führen kann. Nur kleine Kesselwassermengen mit Schlamm werden pro Zeiteinheit abgelassen!

Die chemische Dosierung von Enthärtern des Kesselspeisewassers führte zu suspendierten Feststoffen im Kessel. Diese sammelten sich unweigerlich am Boden des Kessels in Form von Schlamm. Durch ein Verfahren des Ausschlämmens erfolgte das Entfernen und zwar manuell. Der Kesselwärter spielt eine Schlüsselrolle, um ein Absalzventil für einen festgelegten Zeitraum, in der Regel mindestens einmal am Tag, zu öffnen. Andere Verunreinigungen bleiben im Kessel nach der Behandlung in Form von gelösten Stoffen. Ihre Konzentration steigt, wenn der Kessel Dampf erzeugt. Der Kessel wurde regelmäßig gespült, um die Konzentration gering zu halten.

So behält man die Kontrolle über die insgesamt gelösten Feststoffe (TDS-Steuerung). Dieses Verfahren wird durch ein automatisches System durchgeführt, das entweder durch eine Sonde im Inneren des Kessels oder eine kleine Sensor-Kammer, die eine Probe Kesselwasser verwendet, um die TDS im Kessel zu messen, realisiert wird. Sobald der Salzgehalt einen Sollwert erreicht, signalisiert ein Controller, dass ein Ventil zum Entfernen des Salzes für einen festgelegten Zeitraum geöffnet wird. Da verlorenes Wasser durch Speisewasser mit einer unteren TDS-Konzentration ersetzt wird, wird daher die gesamte Kessel-TDS reduziert. Das automatische System wurde nicht installiert. Einmal täglich wurde dieser Prozess durch Kesselwärter ausgeführt, d. h. mindestens 1/3 Frischwasser aus der Vorlage wurde nach dem Abschlämmen aufgefüllt. Das Vorlagewasser wurde nach Bedarf aus der Mischbatterie mit Frischwasser aufgefüllt. Die Steuerung des Kessels hat viele Varianten.

In Teil 7 werden für die Heizleistungen von 7–30 kW geprüfte und geeignete Ausführungen vorgestellt.

Literatur

[1] Jakob, M.; Erk, S.: Der Wärmeübergang beim Kondensieren von Heiß- und Sattdampf, Mitteilungen aus der Physikalisch-technischen Reichsanstalt, Heft 310, VDI-Verlag Berlin, 1928 H4