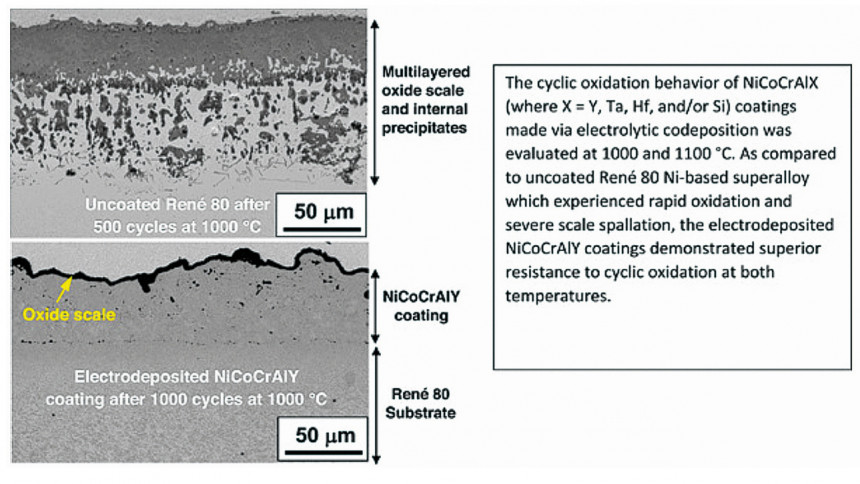

Ingenieure an der Tennessee Technological University und ORNL in den USA haben NiCoCrAlX-Beschichtungen (mit X = Y, Ta, Hf und/oder Si) durch ein elektrolytisches Abscheidungsverfahren in einer Sulfat-basierten Ni-CoBeschichtungslösung hergestellt. Es wurde beobachtet, dass die Qualität der galvanisch abgeschiedenen Schichten von vielen miteinander verknüpften Parametern abhängt, u. a. von der Art des Elektrolyts, der Stromdichte, dem pH-Wert, der Konzentration der Partikel in der Beschichtungslösung (Partikelbeladung), den Partikeleigenschaften (Zusammensetzung, Oberflächenladung, Form, Größe), der Hydrodynamik in der Galvanikzelle, der Position der Kathode (Probe) und gegebenenfalls der Wärmebehandlung nach der Abscheidung. Im Vergleich zu unbeschichteten René 80-Substraten zeigten die elektrolytisch abgeschiedenen NiCoCrAlX-Beschichtungen bei Oxidationstests mit einer Zyklusfrequenz von 1 Stunde bei 1000 °C und 1100 °C eine höhere Leistung.

Eine weitere Verbesserung der Oxidationsbeständigkeit wurde für die Beschichtungen mit Hf- und Si-Zusätzen, nicht aber mit Ta-Zusätzen, festgestellt. Der Gehalt an S, Y und O in der galvanisch abgeschiedenen NiCoCrAlYBeschichtung wurde mittels hochauflösender Glimmentladungs-Massenspektrometrie (GDS) gemessen und mit dem Gehalt in thermisch gespritzten Beschichtungen verglichen. Das zyklische Oxidationsverhalten von NiCoCrAlX-Beschichtungen (mit X = Y, Ta, Hf und/oder Si), die durch elektrolytische Mitabscheidung hergestellt wurden, wurde bei 1000 °C und 1100 °C untersucht. Im Vergleich zur unbeschichteten Ni-Basis-Superlegierung René 80, bei der es zu schneller Oxidation und starker Zunderablösung kam, zeigten die elektrolytisch abgeschiedenen NiCoCrAlY-Beschichtungen bei beiden Temperaturen eine überlegene Beständigkeit gegen zyklische Oxidation.

Materials and Coatings 2022, 73, 5, pp. 747–757; https://doi.org/10.1002/maco.202112843

Galvanoformung von Zuckersieben

Der in den Niederlanden ansässige Hersteller von Mikropräzisionsteilen, Veco BV, ein Mitglied der Muon Gruppe, hat eine Gesamtfläche von über 20.000 Quadratmetern in Chakan bei Pune erworben, um seine Produktionsstätte zu errichten. Veco BV ist der weltweit führende Hersteller von Mikrodüsenplatten und Zuckersieben mit Galvanoformung als Schlüsseltechnologie. Das Unternehmen hält mehr als 70% der Marktanteile in diesem Segment. Über Atul Sugar Screens in Pune läuft das Marketing und die technische Unterstützung der Kunden im asiatischen Raum. Nach Brasilien ist Indien der größte Produzent von Zucker.

Galvanoformung von Zuckersieben

Galvanoformung von Zuckersieben

Veco ist ein anerkannter Marktführer für Galvanisierungsprozesse mit einer breiten Palette von funktionellen Beschichtungen, einschließlich Gold, Silber, Chrom, phosphorhaltigem Nickel, schwarzes Nickel/Chrom, Ruthenium und Platin. Neben der Galvanisierung bietet Veco auch andere hausinterne Veredelungsdienste wie Passivierung, Isolierung und Laserschweißen an. Die Muon-Gruppe besteht außerdem aus Kompetenzzentren in den Bereichen Galvanoformung, chemisches Ätzen und Lasermaterialbearbeitung.

Safran expandiert in Indien

Safran betreibt ein Werk für die Verkabelung von Flugzeugtriebwerken in Indien und will noch weiter expandierenDer in Paris ansässige Konzern Safran, der in 27 Ländern etwa 77.000 Mitarbeiter beschäftigt, expandiert seine Aktivitäten in Hyderabad und Bengaluru in Indien. Die Investitionen des französischen Konzerns über sieben Jahre bis 2025 werden sich auf 200 Mio. US-Dollar (ca. 195 Mio. Euro) belaufen. Die 150 Millionen Dollar teure Anlage zur Wartung, Reparatur und Überholung von Flugzeugtriebwerken, die Safran in Hyderabad errichten will, wird die weltweit größte des französischen Luft- und Raumfahrtkonzerns sein, bis zu 1.000 Mitarbeiter beschäftigen und voraussichtlich 2025 in Betrieb gehen. Voraussichtlich in zehn Jahren soll die Anlage eine Kapazität zur Wiederherstellung der Leistung von 300 Triebwerken pro Jahr haben und bis zu 1.000 Mitarbeiter beschäftigen.

Safran betreibt ein Werk für die Verkabelung von Flugzeugtriebwerken in Indien und will noch weiter expandierenDer in Paris ansässige Konzern Safran, der in 27 Ländern etwa 77.000 Mitarbeiter beschäftigt, expandiert seine Aktivitäten in Hyderabad und Bengaluru in Indien. Die Investitionen des französischen Konzerns über sieben Jahre bis 2025 werden sich auf 200 Mio. US-Dollar (ca. 195 Mio. Euro) belaufen. Die 150 Millionen Dollar teure Anlage zur Wartung, Reparatur und Überholung von Flugzeugtriebwerken, die Safran in Hyderabad errichten will, wird die weltweit größte des französischen Luft- und Raumfahrtkonzerns sein, bis zu 1.000 Mitarbeiter beschäftigen und voraussichtlich 2025 in Betrieb gehen. Voraussichtlich in zehn Jahren soll die Anlage eine Kapazität zur Wiederherstellung der Leistung von 300 Triebwerken pro Jahr haben und bis zu 1.000 Mitarbeiter beschäftigen.

Indien ist ein großer Kunde für den Rafale-Kampfjet. Es ist geplant, in der MRO (Maintenance, Repair & Operations)-Anlage Platz für die Wartung des M88 – dem Triebwerk für die Rafale-Kampfjets – vorzusehen. Die MROAnlage ist außerdem auch für CFM LEAP-Triebwerke vorgesehen. Das 15.000 Quadratmeter große Werk von Safran Aircraft Engines soll rotierende Teile für das LEAP-Triebwerk herstellen. Das Werk von Safran Electrical & Power, in dem die Verkabelung für die LEAP-Triebwerke und die Rafale-Kampfflugzeuge hergestellt wird, wurde schon im November 2018 eröffnet und plant bereits eine Expansion.

Safran-Arbeiter in Indien. Das Unternehmen will 150 Mio. Dollar in ein neues Werk in Hyderabad investieren

Safran-Arbeiter in Indien. Das Unternehmen will 150 Mio. Dollar in ein neues Werk in Hyderabad investieren

Wacker Chemie mit neuem Produktionsstandort

Wacker Chemie und sein indisches Joint Venture Wacker Metroark Chemicals betreiben bereits seit 1999 eine Produktionsstätte für Silicone in Amtala in der Nähe von Kalkutta. Ein neuer Produktionsstandort für Silicone wurde vor kurzem in Panagarh, etwa 160 nordwestlich von Kalkutta, eröffnet. Hier werden Siliconkautschuk und anwendungsfertige Siliconmischungen für die Bereiche Elektromobilität, Medizintechnik und elektrische Übertragung und Verteilung hergestellt. Mit einer Fläche von 165.000 Quadratmetern ist die neue Anlage dreimal so groß wie in Amtala, an dem weiterhin Siliconöle und -emulsionen für die Kosmetik- und Körperpflegeindustrie hergestellt werden. Der Standort ist Teil der neuen Wachstumsstrategie von Wacker. Um die steigende Nachfrage nach Siliconen in Indien zu bedienen und seine Position als führender Siliconhersteller zu festigen, ist in den nächsten Jahren die Investition eines mittleren zweistelligen Millionenbetrags in Panagarh avisiert worden.

Übersichtsartikel: Anodizing – The pore makes the difference

Mit 150 Literaturstellen: https://onlinelibrary.wiley.com/doi/epdf/10.1002/maco.202213324