Regler und Ventile

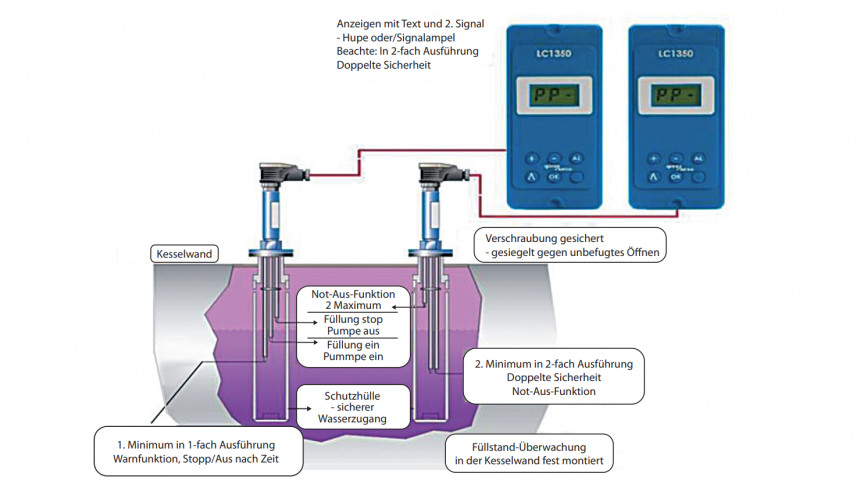

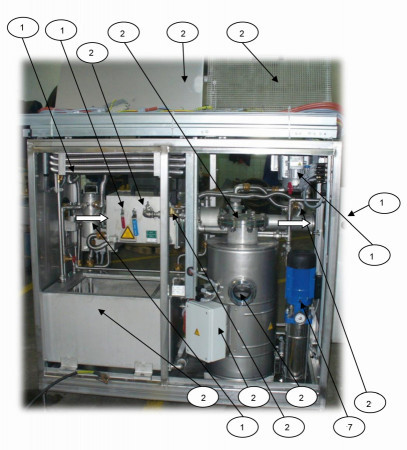

Abb. 2: Elektrisch beheizter Dampfkessel, mit gesiegelten, geeichten LiquifantenWürde der Wasserstand im Kessel nicht sicher überwacht werden, wären die Folgen katastrophal. Wenn der Wasserstand zu stark absinkt und die Kesselrohre außerhalb des Wassers sind, überhitzen die Kesselrohre auf mehr als 500 °C, was zu einer Explosion des freien Wasserstoffs führen würde. In diesem Falle wäre eine Knallgasexplosion die Folge.

Abb. 2: Elektrisch beheizter Dampfkessel, mit gesiegelten, geeichten LiquifantenWürde der Wasserstand im Kessel nicht sicher überwacht werden, wären die Folgen katastrophal. Wenn der Wasserstand zu stark absinkt und die Kesselrohre außerhalb des Wassers sind, überhitzen die Kesselrohre auf mehr als 500 °C, was zu einer Explosion des freien Wasserstoffs führen würde. In diesem Falle wäre eine Knallgasexplosion die Folge.

Wenn der Wasserstand zu hoch ist, könnte das Wasser in das Dampfsystem laufen und den Dampfprozess unterbrechen. Aus diesem Grund wird das Niveau mit Kontrollen reguliert. Um die gesetzlichen Forderungen zu erfüllen sind Leitsysteme und Alarmfunktionen für den Bediener sichtbar angeordnet und leiten automatisch ohne Bedienung das geordnete Herunterfahren des Kessels ein, insbesondere bei Problemen mit dem Wasserstand. Ein übliches Verfahren zur Niveauregulierung sind die Montagen von Sonden, die den Wasserstand im Kessel nach dem „power free-Verfahren“ überwachen. Energieausfälle oder die Abschaltung führen zur Not-Aus-Funktion aller Heizungen und Antriebe. Alle Sonden sind zweifach mit paralleler Ansteuerung ausgelegt.

Wird ein Grenzwert erreicht, sendet eine Steuerung ein Signal an die Förderpumpe, die zu arbeiten beginnt, um den Wasserstand im Kessel wiederherzustellen und abschaltet, wenn ein vorbestimmtes Minimal-Niveau erreicht ist. Die Sonde hat feste, nicht selbst verstellbare, integrierte Ebenen, auf denen die Pumpe ein- und ausgeschaltet wird, und bei niedrigem oder hohem Niveau Alarme aktiviert oder die Systeme abschaltet. Alternative Systeme verwenden Schwimmer als Signalgeber. Bei allen Signalgebersystemen muss das Verschmutzen der Kontaktflächen im Medium beachtet werden. Die Schmutzschichten verändern die Eintauchtiefe der Schwimmer oder beeinflussen die Durchlässigkeit der Signalgeberwände zum Medium. Nachweispflichtige Kontrollen sind hier regelmäßig auszuführen (Abb. 1).

Alternativ wird ein elektrisch beheizter Dampfkessel mit zwei geprüften Liquifanten (Füllstand-Grenzschalter) ausgestattet, die mehrstufig überwacht werden. Zusätzlich ist ein Sichtfenster eingelassen, um die Wassermenge, die Sauberkeit und die Funktion per Auge zu prüfen (Abb. 2).

Die Ausführung als Schwimmer hat in der Praxis gezeigt, dass mechanische Klemmer und Unregelmäßigkeiten des Schwimmereigengewichtes plus Schmutzanbackung keine ausreichende Sicherheit bieten. Deshalb wird diese Lösung in dieser Arbeit nicht behandelt und für den Einsatz nicht empfohlen.

In Bereichen des Dampfrohrleitungssystems werden Ventile, Membran- oder Kugelventile eingesetzt, die sich für den Dauerbetrieb mit über 200 °C heißem Dampf eignen. Die Kunststoffe/Dichtungen werden als nicht quellende und temperaturbeständige Materialien gewählt. Die Ansteuerung wird immer spannungslos geschlossen ausgeführt, bei Störung sind die Ventile sicher verschlossen. Die Ventile waren Membranventile und Kugelventile mit pneumatischer Ansteuerung.

Kondensationssysteme

Der Dampf aus dem Kessel muss im richtigen Zustand an den Prozess der Bearbeitung übertragen werden. Um diesen Vorgang zu sichern, sind in die Verrohrung zum Werkzeug, Siebe, Abscheider und Kondensatableiter zu montieren.

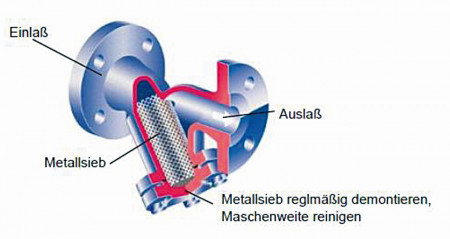

Ziel ist trockener, wassertropfenarmer oder besser von Tropfen freier Dampf ohne mechanische Partikel. Ein metallisches Maschensieb ist der Beginn der Reinigung. Mechanische Partikel von kondensiertem Wasser umgeben, ein Wassertropfen wird gebremst und abgekühlt, dabei setzen sich die getrennten Partikel ab und der Wassertropfen zieht im Dampf als Nebel weiter. Ein Sieb sollte regelmäßig gereinigt werden, um Verstopfungen zu vermeiden. Sichtbare Bruchstücke sind aus dem Dampfstrom zu entfernen (Abb. 3).

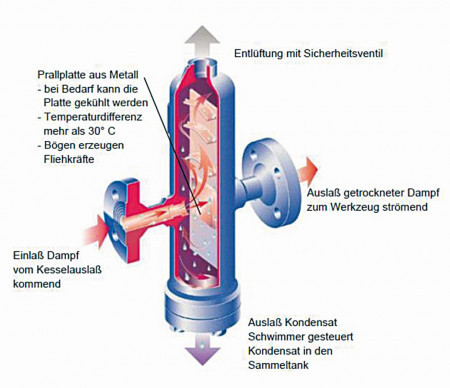

Der Dampf sollte so trocken wie möglich sein, da die Wärmeübertragung dann effektiver wird. Ein Separator ist eine Baugruppe in der Rohrleitung, die in Reihe von Platten oder Blechen den direkten Weg des Dampfes unterbricht, er wird gezielt umgelenkt. Der Dampf trifft auf die Platten und alle Wassertropfen im Dampf werden auf der Prallfläche abgelenkt. Der Schwerkraft und der Bewegungsrichtung der reflektierten Wassertropfen folgend, sammelt sich das Kondensat. Aus dem Boden des Separators wird über ein Schwimmerventil geregelt das Kondenswasser abgelassen.

Ein Kondensatableiter (Abb. 4) verwendet die Differenz in der Dichte zwischen Dampf und Kondensat, ein Ventil wird geschaltet. Das Kondensat gelangt in die Falle, ein Schwimmer wird angehoben und der Schwimmer Hebelmechanismus öffnet das Hauptventil, damit das Kondensat ablaufen kann. Wenn das Kondensat die Strömung reduziert, fällt der Schwimmer und schließt das Hauptventil und verhindert so das Entweichen von Dampf. Die mechanischen Bewegungsmechanismen und Dichtlippen müssen frei von Anbackung gehalten werden.

In der Versuchsanlage wurden alle Leitungen zum Absaugen der Schwaden aus dünnwandigen, metallischen Wellrohren mit Gefälle Richtung Sammeltank, Vorlagebehälter ausgeführt. Die dünne Wandstärke (< 1mm) und die damit große Oberfläche kondensiert die Schwaden, es entsteht ein Unterdruck, ein Sog bis zu 50 mbar Unterdruck. Somit strömt der verbrauchte Arbeitsdampf, der Dampf nach Verlassen des Werkzeuges, ohne Fremdantrieb zurück in den Vorlagebehälter. Mit der Wellschlauchlänge wurde die gewünschte Kondensationswasser-Temperatur von 70 °C bis 80 °C erzielt. Schwankungen im Aufstellraum der Anlage (Temperaturen zwischen 16 °C bis 25 °C) waren nicht wesentlich für die Temperatur im Vorlagebehälter. Die Pumpe zum Nachfüllen des Kessels sowie alle Rohre, Ventile, Filtergehäuse usw. haben 30 °C bis 70 °C Betriebstemperatur, da sie im Grundgerät die Abwärme der Schwaden aufnehmen.

Die Grundlage für die bautechnische Lösung – aus 1 Liter Wasser bilden sich 1696 Liter Dampf. Bei Dampf der Temperatur von 180 °C am Werkzeugausgang (Düsenausgang) entspannt sich der Dampf, er reduziert sein Volumen unter den Versuchsbedingungen um das ca. 1700-fache. Werden diverse Abweichungen, Verluste gerechnet, bleibt nach dem Ausströmen von Dampf in einen gekühlten, geschlossenen Raum ein messbarer Unterdruck. Das Prinzip des Einkochens ist hinlänglich in Anwendung und bekannt. Somit wird im Versuch der Arbeitsraum der Dampfdüsen durch Wasserschloss-Verbindungen zum geschlossenen Raum, d. h. es bildet sich Unterdruck. Die Arbeitskammer ist doppelwandig, im Zwischenraum wird mit angesaugter Hallenluft kontinuierlich gekühlt, somit sind die Innenwände Kondensationsfläche des Dampfes. Nur der restliche, nicht in der Arbeitskammer kondensierte expandierte Arbeitsdampf wird als Schwade über Wellschläuche in den Vorlagebehälter zurück geleitet. Zusätzlich wird die Dampfdüse als Injektor ausgeführt, die frische, über die Zwischenwände erwärmte Hallenluft in den Arbeitsraum saugt. Auf dem Weg dorthin, wird die strömende trockene, erwärmte Luft zum Nachtrocknen der gereinigten Oberflächen genutzt.

In der Versuchsanordnung wird zur Erhöhung und Steuerung der Absaugmengen der Schwaden aus dem Arbeitsraum ein Seitenkanalverdichter mit 140 mbar Unterdruck eingesetzt. Über ein Rohr-Bypass wird die Luftmenge im Kreislauf mit frischer Hallenluft variiert. Diese Nebenarbeiten wirken nicht für die Reinigung der Oberfläche, es sind Untersuchungen für die Nutzung der Abwärme und der Luftaufbereitung. Die Ergebnisse werden in dieser Arbeit nicht genannt.

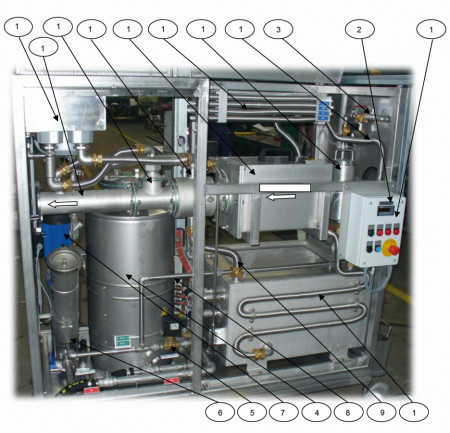

Die Arbeitsdüsen werden im Arbeitsraum geerdet mit dem Kessel elektrisch nicht leitend verbunden, isoliert im Arbeitsraum aufgehängt. Die Dampfzuleitung von Kessel zur Düse erfolgt immer elektrisch in Dampfschläuchen, die nicht leitend sind. Aus Gründen der Sicherheit wurde der Kessel grundsätzlich geerdet, um eine bekannte negative Aufladung auf Werte der Hochspannung auszuschließen. In den Abbildungen 5 und 6 werden Ansichten des Grundgerätes für die Versuchsdurchführungen gezeigt.

Untersuchungen zum Wärmeübergang beim Kondensieren von Heißdampf und Sattdampf unter Atmosphärendruck wurden im Rahmen dieser Arbeit nicht ausgeführt. Für die Versuche wurden die Ergebnisse der Forschungsarbeiten von Prof Dr.-Ing. M.Jakob und Dr.-Ing. S. Erk genutzt [1].

Sie haben in den Versuchen nachgewiesen, dass die Wärmeabgabe von trockenem Heißdampf an Systeme unter Atmosphärendruck nicht minderwertiger ist als die von Sattdampf. Der Güte-Grad des Wärmeüberganges ist für Heißdampf besser als für Sattdampf.

Mit steigender Wandtemperatur nimmt die vom Dampf abgegebene Wärmemenge ab, und zwar auch, wenn die Wandtemperatur die Sättigungstemperatur des Dampfes überschreitet. Allerdings nicht sprunghaft, sondern stetig. Ebenso bedingt der Beginn des Siedens für den Wärmeübergang von der Rohrwand an das Kühlwasser keine sprunghafte Änderung.

Mit zunehmender Dampfgeschwindigkeit steigt die Wärmeabgabe. Der größte erreichbare Wärmeübergang war bei Sattdampf 175000 kcal.m-2.h-1 (Dampfgeschwindigkeit 70 bzw. 110 m/s, Temperatur der Rohrwand 80 °C bzw. 82,5 °C). Wenn man einen wesentlich schlechteren Wärmedurchgang bei luft- und ölfreiem Heißdampf beobachtet, ist der Grund in erster Linie in Gasausscheidung, Wandbelag oder dergleichen auf der Seite der die Wärme aufnehmenden Flüssigkeit zu suchen.

In technischen Anwendungen muss daher darauf geachtet werden, dass die Wärmestromdichten deutlich unter dem Umschlagpunkt vom Blasen- und Filmsieden liegen. Für das Medium Wasser liegt die kritische Wärmestromdichte bei 1000 kW/m2. Dampfkessel sollten so ausgelegt werden, dass eine Wärmestromdichte von 300 kWp/m2 nicht überschritten wird. Der Übergang vom Blasensieden zum Filmsieden wird durch Öle oder einen hohen Salzgehalt im Kesselwasser herabgesetzt.

Da Heißdampf die Anlagenbauteile weniger schädigt als Nassdampf und zusätzlich für die Reinigungsvorgänge weniger Energieverlust bedeutet und weniger Bauelemente in der Rohrführung, habe ich meine Versuche mit Heißdampf zwischen 140 °C bis 180 °C am Dampfkesselausgang ausgeführt. Alle Versuche wurden mit DI-Wasser aus einer Mischbatterie mit nachträglicher mechanischer Filtration auf 10 µm und mit Leitungswasser Härtegrad 6 °dH gefahren. Die Schwaden wurden immer zurück in den Vorlagebehälter gefördert, um dann gereinigt in den Kessel gepumpt zu werden.

Das Überhitzen des aus dem Dampfkessel austretenden Dampfes erfolgte in der Arbeitsdüse. Mittels Heißluft aus der Umgebung wird die Düse und die angesaugte Luft bis auf 350 °C erwärmt, es entsteht Trockendampf. Der Düsenkörper wird alternativ durch Heizpatronen der Kunststoffindustrie stufenlos gesteuert bis 600 °C erwärmt.

Elektro-galvanische Spannung des Dampfes

Zum Verständnis dieser physikalischen Eigenschaft des Wassers, wird die Wirkung von nasschemischen Reinigern, sauer und alkalisch, der Wirkung von Heißdampf gegenüber gestellt.

Wird Wasser in einem Kessel auf bis zu 200 °C erwärmt, laden sich der Dampf und der umschließende Kessel negativ auf. Der Kessel ist nicht geerdet. Die Spannungen können mit handelsüblichen Gleichspannungsmessgeräten nachgewiesen werden.

Wird der Dampf durch einen elektrisch nichtleitenden Druckschlauch zur Ausströmdüse geleitet und verlässt diese, ohne zuvor Erd-Kontakt zu haben, die Düse, ist der Dampfstrahl direkt am/im Düsenausgang noch negativ geladen. Nach 5 mm bis 10 mm Freistrahl ist der Dampf neutral und wird dann positiv. Die Höhe der Ladung ist von der Düsenkontur abhängig und wird primär durch den Ausgangsdruck im Kessel bestimmt. In den Versuchen dieser Arbeit wurden Spannungen zwischen 0 V bis 1200 mV gemessen. Diese Spannung wird auf der bestrahlten Oberfläche abgebaut, da das Bauteil geerdet fixiert wird. Somit werden die Fremdpartikel von der Oberfläche entladen/aufgeladen und stoßen sich von der Bauteiloberfläche ab. Die Flugrichtung der freien Partikel wird durch das Dampfvolumen bestimmt. Dampf selbst kann die Fremdpartikel entladen, jedoch durch die Expansion beim Verlassen der Düse sinkt der Dampfdruck schnell auf Umgebungsdruck. Somit sinkt die mögliche Förderleistung mit wachsendem Düsenabstand. Zum sicheren Abtransport der Fremdpartikel wird Umgebungsluft als Zugmittel erzeugt und genutzt.

Bei der wässrig-alkalischen Reinigung erzeugen die Reiniger die elektrische Spannung der Reinigerlösung gegenüber der Anlage, dem Bauteil. Reinigung ist auch ein galvanischer Vorgang. Vergleichend wird in Tabelle 1 das Spannungsverhalten gezeigt.

Für die reproduzierbare Reinigung wird die Oberfläche des zu reinigenden Bauteiles vor der Dampfbeauflagung mit Heißdampf von 170 °C mit Wasser aus dem Sammelbehälter mit 60 °C Temperatur besprüht, damit gehen die Schmutzpartikel schon in Lösung, werden elektrisch aktiviert.

Der Heißdampf erzeugt auf der Bauteiloberfläche 140 °C bis 150 °C, die nasse Schmutzfläche wird elektrisch geladen, die Schmutzpartikel stoßen sich von der Bauteiloberfläche ab. Die elektrisch-statische Haftung zwischen Schmutzpartikeln und Bauteiloberfläche wird aufgehoben, die nun vagabundierenden Schmutzpartikel werden durch den Unterdruck in der Umgebung abgesaugt.

Zu beachten ist: Wird das Bauteil zur Dampfdüse bewegt, haben die gelösten Schmutzpartikel eine Bewegungsenergie mit Richtung der Relativbewegungsrichtung. Diese Bewegungsenergie kann der Heißdampf nicht aufbringen, deshalb muss eine zusätzliche Absaugung mit Hallenluft erfolgen. Eine vor der Dampfdüse montierte Wasserstrahlpumpe, Injektordüse oder ein Mitteldruckverdichter saugen die vagabundierenden Schmutzpartikel ab.

In Teil 8 geht es um weitere Details der Trockendampfreinigung wie u. a. die Trocknung des gereinigten Bauteils, das Partikelsammeln sowie die Bedeutung der Wasserhärte.