Ausgangslage und Ziele der Digitalisierung in KMU der Oberflächenbehandlung

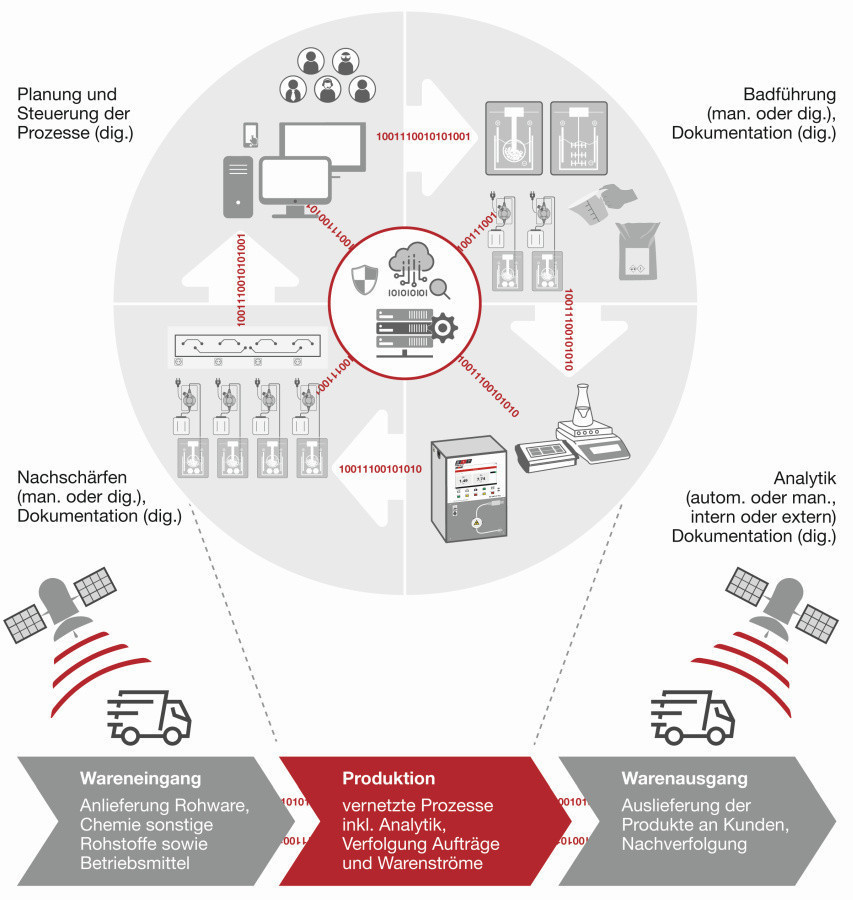

Die Corona-Pandemie hat das Tempo der digitalen Transformation in weiten Teilen der Gesellschaft zwar vorangetrieben, in kleinen und mittelständischen Unternehmen im Produktionssektor gibt es jedoch noch viel zu tun. In der Oberflächentechnik kommen digitale Medien häufig bei Information und Kommunikation in der Verwaltung (Buchhaltung, Einkauf, Kundenkontakt oder Personalmanagement) zum Einsatz; ERP-Systeme sind bei der Überwachung des Warenflusses vom Wareneingang bis zur Auslieferung behilflich.

Die Gesamtheit der komplexen Produktionsprozesse intelligent zu vernetzen, gehört zu den großen Herausforderungen. Es gilt, die analogen Material- und Warenflüsse digital abzubilden, transparent zu machen und zu verfolgen, sodass Informationen für Entscheidungen zur Optimierung gewonnen werden können, ohne die beteiligten Akteure dabei aus dem Blick zu verlieren: die Menschen.

Gelingt diese Vernetzung und werden aus den gewonnenen Daten die richtigen Schlüsse gezogen, sind die Vorteile immens:

- Steigerung der Produktqualität auf permanent höchstem Niveau

- Effizienter Einsatz der benötigten Ressourcen wie Rohstoffe, Materialien, Betriebsmittel und Personal

- Steigerung der Wirtschaftlichkeit

- Datengenerierung für vorausschauende Wartung

- Vermeidung von kostenintensiven Stillstandzeiten

- Reduktion der Emissionen, um gesetzte Klimaziele zu erreichen.

Vernetzung von Maschinen via Schnittstellen und Energiemanagement

Der Grundpfeiler der Digitalisierung ist die konsequente Vernetzung der Maschinen und Prozesse, inklusive Peripherie. Grundlegende Voraussetzung zur Schaffung der notwendigen Schnittstellen ist Kenntnis über die Abläufe und Verbräuche. Dafür ist neben dem fachlichen Know-how ein interdisziplinärer Austausch mit allen Beteiligten notwendig: Anlagenplaner und -bauer, Anwender, Chemiker und Techniker und IT-Mitarbeiter. Dabei ist Zusammenarbeit und Weitblick gefragt, Kenntnis über Auswirkungen und Wechselwirkungen, denn es gilt, die richtigen Informationen miteinander zu verknüpfen, zu veranschaulichen und der jeweiligen Zielgruppe zur weiteren Bearbeitung zur Verfügung zu stellen.

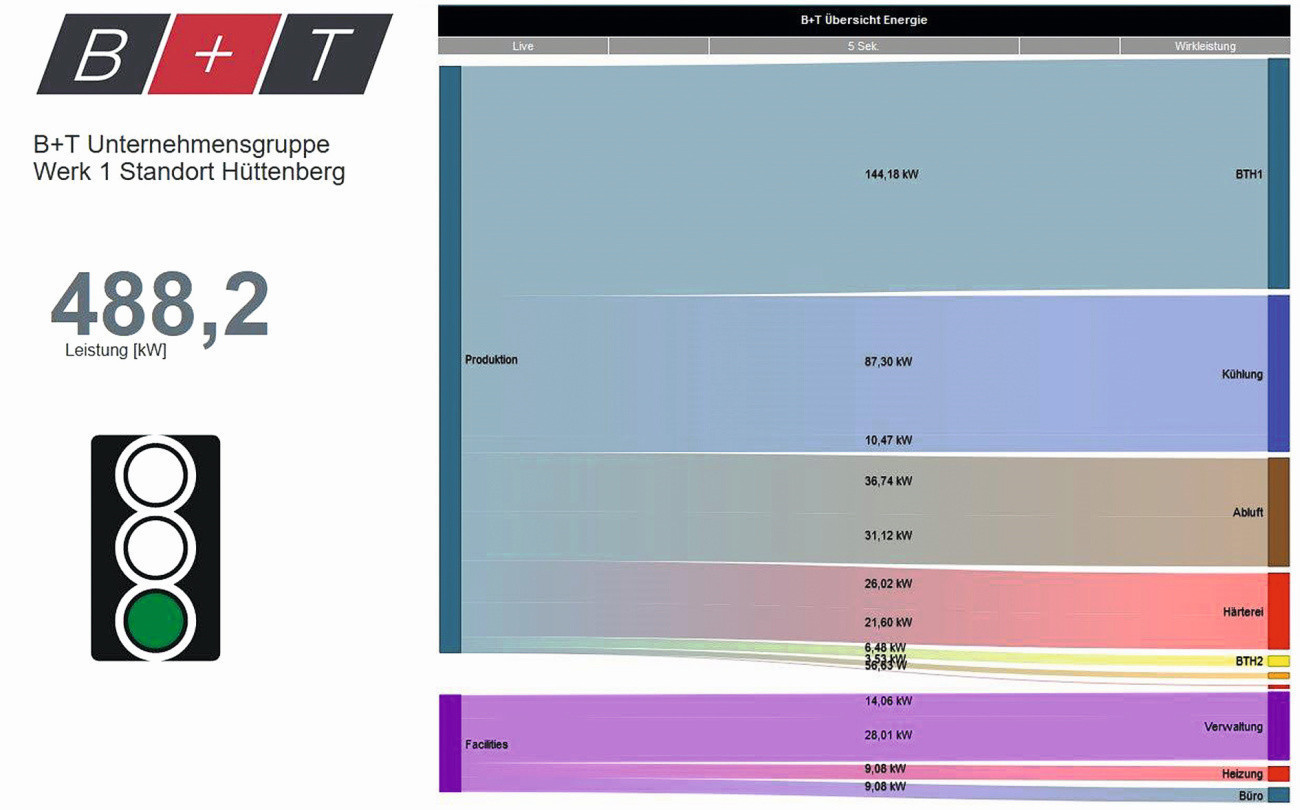

Abb. 1: Der Live-Energieverbrauch der einzelnen Bereiche wird hier als Sankey-Diagramm visualisiert. Auf einen Blick ist sichtbar, dass der Verbrauch im „grünen Bereich“ ist

Abb. 1: Der Live-Energieverbrauch der einzelnen Bereiche wird hier als Sankey-Diagramm visualisiert. Auf einen Blick ist sichtbar, dass der Verbrauch im „grünen Bereich“ ist

Die Digitalisierung von Einzelprozessen hat bei B+T Oberflächentechnik GmbH aus Hüttenberg bereits vor Jahren begonnen, seit Januar 2022 ist jedoch die Gesamtheit der Produktionskette in den Fokus gerückt. B+T ist Teil des Forschungsprojektes BeStPeri (Bedarfsorientierte Steuerung von Peripheriesystemen in der Produktion), in dem die Ressourceneffizienz der gesamten Produktion für eine bedarfsorientierte Betriebsmittelversorgung und Steuerung der Peripherieanlagen betrachtet wird. Messaufnehmer, an den entsprechenden Stellen installiert, erfassen im definierten Zeitintervall Zu- und Abflüsse von Roh-, Hilfs- und Betriebsstoffen. Im Rahmen des Forschungsprojektes werden diese mithilfe maschinellen Lernens zusammengeführt und darauf basierend ökonomisch-ökologisch wertvolle Kennzahlen prognostiziert. Im Anschluss werden die damit trainierten Modelle als Services in die Produktion für die vorausschauende Wartung integriert.

Mehr hierzu unter www.wzl.rwthaachen.de/cms/wzl/Das-WZL/Presse-und-Medien/Aktuelle-Meldungen/~svntn/Ressourceneffizienz-im-Kontext-der-Ener/

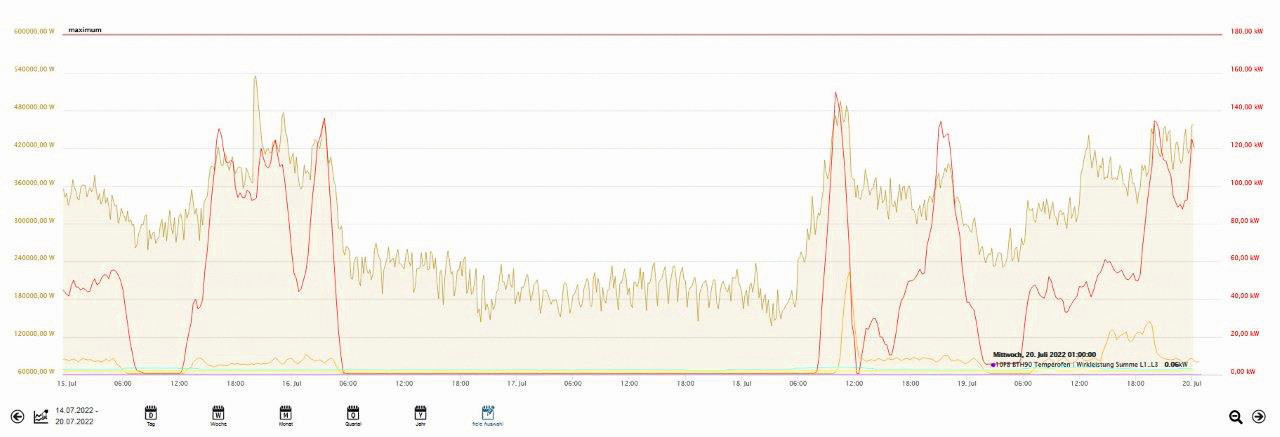

Die von Messaufnehmern an Anlagen, Peripherie etc. erfassten Daten, werden zusammen mit denen externer Zähler oder auch virtueller Messgeräte in die Software eingespeist und für die Darstellung aufbereitet. Hier wird definiert auf welche Art und Weise welche Informationen dargestellt werden, seien es Grenzwerte für eine schnellstmögliche Informationserfassung und Bewertung oder auch Vergleiche über bestimmte Zeiträume (Abb. 1 und 2).

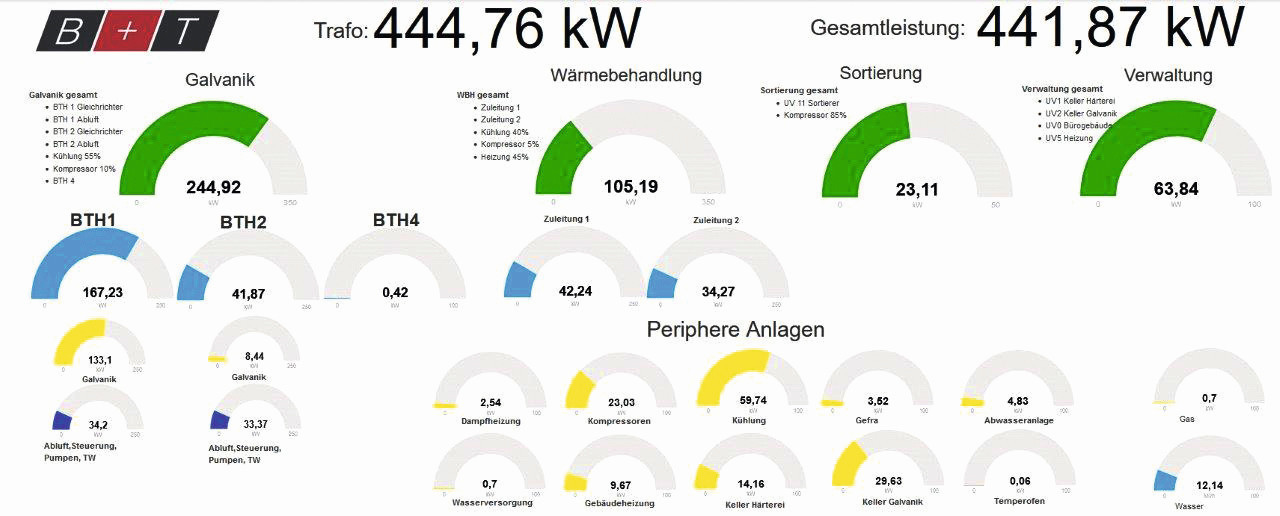

Abb. 2: Jeder einzelne Sensor liefert Daten, die einzeln betrachtet oder thematisch geclustert bzw. kumuliert werden können

Abb. 2: Jeder einzelne Sensor liefert Daten, die einzeln betrachtet oder thematisch geclustert bzw. kumuliert werden können

Am Beispiel der Werte „beschichtete Oberfläche“, die mit dem „Energieeinsatz“ im definierten Zeitrahmen der Anlage BTH 2 in Relation gesetzt werden, sind Lücken offensichtlich, deren Ursache noch zu klären ist.

1) Wie ist ein Mehr an Oberflächenbeschichtung mit weniger Energie möglich? Und 2) Warum ist der Energieverbrauch in diesem Zeitraum konstant hoch, obwohl weniger Oberfläche beschichtet wurde (Abb. 3 und 4)?

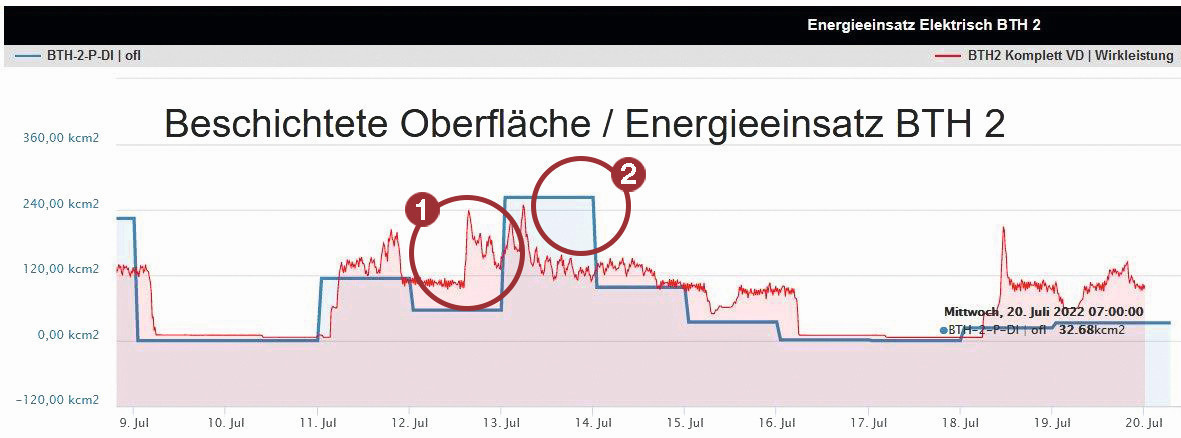

Abb. 3: Die beschichtete Oberfläche (rote Fläche) wird mit dem Energieeinsatz (blaue Linie) im Zeitraum 9.–20. Juli in Relation gesetzt

Abb. 3: Die beschichtete Oberfläche (rote Fläche) wird mit dem Energieeinsatz (blaue Linie) im Zeitraum 9.–20. Juli in Relation gesetzt

Abb. 4: Die eingeblendete Obergrenze in Abbildung 4 zeigt an, dass sich der Stromverbrauch beim lokalen Versorger aktuell noch innerhalb des gebuchten Leistungspreises befindet und damit keine Einstufung mit höheren Kosten droht

Abb. 4: Die eingeblendete Obergrenze in Abbildung 4 zeigt an, dass sich der Stromverbrauch beim lokalen Versorger aktuell noch innerhalb des gebuchten Leistungspreises befindet und damit keine Einstufung mit höheren Kosten droht

Digitalisierung der Analytik bei B+T

Neben der Ausstattung der Anlagen und Bäder mit Sensoren für Überwachungs-, Regelungs- und Steuerungsaufgaben spielt in der Oberflächenbeschichtung die prozessnahe Analytik eine zentrale Rolle; zum Beispiel mit dem RF-200 CF Pro, dem Röntgenanalysegerät von B+T K-Alpha, das vollautomatisch und online im Minutentakt die Metallgehalte der Bäder messen kann, während die Analyse im Labor nach 1–2 Stunden und im externen Labor erst nach 1–2 Tagen mit Ergebnissen für die Badkorrektur aufwarten kann. Abgesehen vom zeitlichen Aspekt, ist mit der Online-Analytik eine konstante Badführung in engen Regelgrenzen ohne die Fachkenntnis eines Laboranten im 3-Schichtbetrieb möglich.

Auch das analytische At-Line Verfahren „gravimetrische Titration mit dem alino von Gravitech“ bietet ein enormes Potential zur Ressourceneinsparung. Im Vergleich zur volumetrischen Titration lässt sich der Chemikalien-Einsatz und der Zeitbedarf um mehr als 50 % reduzieren. Ein weiterer Vorteil des Verfahrens ist die einfache Menüführung, die auch bei der Durchführung der Analysen durch ungeübte Mitarbeiter eine gute Ergebnissicherheit und -zuverlässigkeit erreicht.

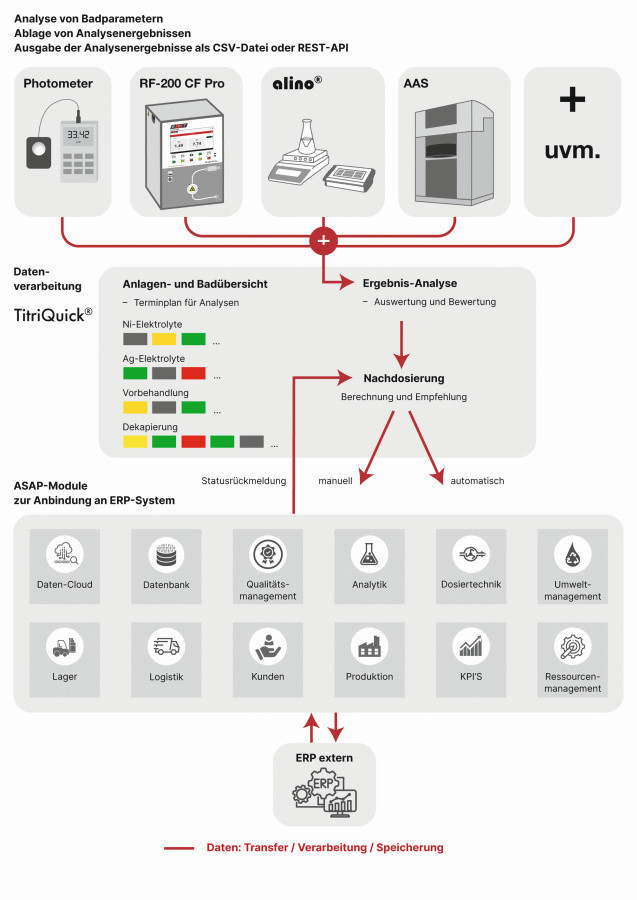

Aktuell wird von BAG Smart Analytics, einem Zusammenschluss der B+T Unternehmensgruppe mit der Gravitech GmbH, eine intelligente, modulare Software entwickelt. Sie heißt ASAP (Analyzing System for Automated Processes). Hier vereinigen sich Erfahrung und bewährtes Wissen aus Oberflächenbeschichtung, Analytik, IT und Produktionsprozessen zu einem ganzheitlichen Analysentool für Unternehmen jeder Größe und Art. Das Herzstück von ASAP ist das Softwaremodul zur Aus- und Bewertung der anfallenden Analysenergebnisse. Unabhängig vom Analysenverfahren werden die Ergebnisse ausgewertet und Korrekturmöglichkeiten sowohl für die manuelle als auch automatische Nachdosierung berechnet und empfohlen. Für die Automatisierung kann die anschließende Regelsystematik, die das Einschalten von Pumpen steuert, via Schnittstelle mit angebunden und überwacht werden (Abb. 5).

Abb. 5: ASAP, Analyzing System for Automated Processes, die intelligente, modulare Software für die Analyse und Korrektur der Badchemie sowie Analytik sämtlicher Betriebsprozesse im Unternehmen liefert Informationen und Handlungsempfehlungen asap, as soon as possible

Abb. 5: ASAP, Analyzing System for Automated Processes, die intelligente, modulare Software für die Analyse und Korrektur der Badchemie sowie Analytik sämtlicher Betriebsprozesse im Unternehmen liefert Informationen und Handlungsempfehlungen asap, as soon as possible

Digitale Transparenz für die Qualitätssicherung

Mit den erfassten Daten – ob automatisch oder manuell gewonnen – und der richtigen Software, werden die Informationen in korrekten Zusammenhang gebracht. Eine Grundfunktion von ASAP ist die automatisierte Dokumentation sämtlicher Abläufe und Handlungen. So werden die Prozesse transparent und entsprechen den aktuellen strengen Anforderungen für das Qualitätsmanagement und die Qualitätssicherung.

RFID-Tracking in der Galvanik

Was befindet sich in welchen Mengen zu welchem Zeitpunkt an welchem Ort? Für das Tracken von wechselbaren Wannen, Chemie, kritischen Ersatzteilen uvm. bietet sich RFID-Technologie an. Die Radio-Frequency Identification funktioniert batterielos mit Tags und Lesegeräten nach dem Sender-EmpfängerPrinzip und erfasst direkt digital Bewegungen von Objekten, unabhängig vom Faktor Mensch – Sprache oder Qualifikation – und ohne Verwaltungsaufwand. Die Informationen werden direkt in der entsprechenden Lagerverwaltungssoftware erfasst und dokumentiert – ebenfalls ein geplantes Modul in ASAP.

Abb. 6: Agile Produktion erfordert neue Verfolgungssysteme: a) Das Lesegerät an der Schranke erkennt die spezifische RFID des Tags an der Wanne und gibt die Informationen b) an die Software zur weiteren Bearbeitung weiter

Klassische Anlagenkonfigurationen mit fest installierten Bädern werden heutigen Ansprüchen nicht mehr gerecht. Daher werden Beschichtungsanlagen modular aufgebaut, so dass einzelne Wannen im Bedarfsfall getauscht werden können. Die wechselbaren Wannen mit unterschiedlichen Inhalten sind mit RFID-Sensor-Technik ausgestattet, die den Austausch am entsprechenden Gate erfasst. Die Verfolgung der einzelnen Wannen und der Zustand der jeweiligen Inhalte werden über eine eigenentwickelte Datenbank auf Verwendung, Analysendaten, Durchsatz und Verfallsdatum hin überwacht. Diese Datenbank ist mit dem ERP-System via Schnittstelle verknüpft, prüft die Zustände mit den Aufträgen auf Plausibilität und informiert das Labor bei längerem Nicht-Gebrauch von Bädern über die Durchführung notwendiger, spezifischer Analysen, Bewegung, etc. bevor sie für die Verwendung freigegeben werden (Abb. 6a + b).

Big Data

Mit der Digitalisierung fallen große Mengen von Daten an, deren Erfassung und Verwaltung äußerst komplex sind. Nicht jedes Unternehmen kann oder will eine eigene Infrastruktur im IT-Bereich aufbauen und verwalten.

Aufgrund des fehlenden Know-how und des Fachkräftemangels greifen viele Unternehmen auf Cloud-Speicher zurück. Hier können nicht nur Daten abgelegt, sondern auch ganze Infrastrukturen gehostet werden. Ein kritischer Punkt hierbei ist die Wahl des richtigen Anbieters. Seine Daten den Big Playern aus Übersee mit den entsprechenden Datenschutzrichtlinien anzuvertrauen, fällt natürlich nicht leicht. Daher ist es ratsam, sich vor allem in der Region nach vertrauenswürdigen Hosting- bzw. Cloud-Anbietern umzuschauen, die zum einen den europäischen Datenschutzrichtlinien unterliegen und im Optimalfall einen verantwortlichen Ansprechpartner nennen.

Mit dem Aufkommen großer Datenmengen und der Schaffung einer Vielzahl von Schnittstellen werden auch Hackern Zugänge ermöglicht. Die Daten müssen vor Angriffen geschützt werden, denn sie sind das wichtigste Unternehmensgut.

Auch wenn Hard- und Software permanent auf dem aktuellsten Stand gehalten werden, die Mitarbeiter geschult und die Schnittstellen nach außen gut geschützt sind, gibt es Angriffspunkte für Cyber-Kriminelle. Die Lösung dafür kann ein ausgeklügeltes Back-up-System sein (Dezentralisierung, Auslagern von Back-ups in einer Cloud).

Neue Informations- und Kommunikationsmethoden

Abb. 7: Hier ist sowohl das Webinterface für die Mitarbeiter zu sehen (PC-Monitor) als auch B+T Future für die Kunden, mit Auftragsstatur (Ansichten Smartphone und Tablet) Die Verschlankung der Wertschöpfungsketten bringt im Logistik-Bereich auch für die Oberflächenbeschichter die just-in-time-Lieferung mit sich. Eine gute Kommunikation intern mit den Mitarbeitern und nach außen mit Kunden und Lieferanten ist dabei das A und O. Neben den klassischen Mitteln wie Telefon oder E-Mail gibt es auch neue Methoden der direkten Vernetzung, die je nach Anwendungsfall zum Einsatz kommen (direkter Zugriff ins Netzwerk des Kunden bzw. Lieferanten via VPN oder noch sicherer BlockchainLösungen).

Abb. 7: Hier ist sowohl das Webinterface für die Mitarbeiter zu sehen (PC-Monitor) als auch B+T Future für die Kunden, mit Auftragsstatur (Ansichten Smartphone und Tablet) Die Verschlankung der Wertschöpfungsketten bringt im Logistik-Bereich auch für die Oberflächenbeschichter die just-in-time-Lieferung mit sich. Eine gute Kommunikation intern mit den Mitarbeitern und nach außen mit Kunden und Lieferanten ist dabei das A und O. Neben den klassischen Mitteln wie Telefon oder E-Mail gibt es auch neue Methoden der direkten Vernetzung, die je nach Anwendungsfall zum Einsatz kommen (direkter Zugriff ins Netzwerk des Kunden bzw. Lieferanten via VPN oder noch sicherer BlockchainLösungen).

Grafische Benutzeroberflächen, sogenannte Webinterfaces, die auf nahezu allen Geräten dargestellt werden können, bringen Transparenz in den Produktionsprozess: Auftragsreichweite, -status, Anlagenauslastung, Schichtpläne oder Fuhrpark. Je nach Anpassung des Systems und Berechtigungslevel können so jederzeit und von überall, weltweit, die gewünschten Informationen an den Mitarbeiter oder den Kunden gebracht werden – und das Ganze ohne großen Installationsaufwand oder mögliche Inkompatibilitäten (Abb. 7).

VR / AR – Next Step

Wo die Visualisierung von Daten in Form von Webinterfaces an ihre Grenzen stößt, können die neuen technischen Möglichkeiten wie AR (Augmented Reality) und VR (Virtual Reality) eingesetzt werden. Dafür wird die Produktionsstätte in eine virtuelle Umgebung übertragen, im Anschluss lassen sich z. B. Daten aus der Anlagensteuerung über Zustände von Prozessbädern auslesen und dem Mitarbeiter über ein Mobile Device in Echtzeit übermitteln.

Auf diese Art werden dem Mitarbeiter direkt am Arbeitsplatz die wesentlichen Informationen zu seinen Aufgaben, wie z. B. Checklisten zu Wartungstätigkeiten, Alarmierungen, Produktionslisten, Zugabe-Mengen, Trommelinhalte angezeigt – ein weiterer großer Schritt hin zu einer störungsfreien und effizienten Produktion.

Digitale Kompetenz der Mitarbeiter stärken

Digitalisierung kann behilflich sein, die Komplexität der Prozesse zu reduzieren. Allerdings ist auch auf der Bedienungsseite ein verändertes Bewusstsein für den Umgang mit den digitalen Technologien erforderlich. Blindes Vertrauen in Software und ihre vermeintliche Genauigkeit sind der falsche Weg, daher müssen die Bediener der Maschinen und Computer für die neuen Anforderungen ausgebildet und im Alltag geführt werden. Es muss ein Verständnis für die Vorgänge, die Zusammenhänge der Datenströme vorhanden sein, denn auch ein einziger Fehler bei einer Eingabe kann sich unendlich fortsetzen. Dafür ist Fachkenntnis nötig, aber auch der Blick über den Tellerrand hinaus.

Daher werden auch Ausbildungskonzepte in Zukunft den sich verändernden Notwendigkeiten des Berufslebens angepasst werden müssen. B+T hat als ursprünglicher Beschichtungsbetrieb mittlerweile mehr Auszubildende im Bereich IT als in den klassischen Beschichtungsberufen.

Ausblick in die Zukunft: KI und Machine Learning

Das Thema „Künstliche Intelligenz“ darf natürlich bei dem aktuellen Fortschritt nicht fehlen. In manchen Bereichen entscheidet der Mensch nicht mehr alleine, wann und wie Produktionsprozesse ablaufen. Längst haben KI und vernetzte Maschinen Einzug gehalten. Sie unterstützen die Menschen bei Entscheidungen bzw. haben diese durch Automation bereits ganz übernommen, Softwarelösungen stellen dem Management immer komplexere Auswertungen bereit. Wie im Abschnitt „Vernetzung von Maschinen via Schnittstellen und Energiemanagement“ erörtert, steckt die Oberflächentechnik hier jedoch noch in den Anfängen.

B+T leistet auch im Forschungsprojekt KI-InGaTec seinen Beitrag für den Wissensgewinn und liefert mit dem RF-200 CF Pro von B+T K-Alpha Daten für die Bildung von Algorithmen zur KI-basierten Analytik und Steuerung.

Mehr hierzu unter www.tu-braunschweig.de/iwf/nplce/forschungsprojekte/ki-ingatec

Klimaziele durch digitale Vernetzung erreichen

Effektive Planung und Überwachung der Produktion bei gleichzeitiger Berücksichtigung des Energieeinsatzes sind wichtige Schritte hin zu einer C02-Kontrolle in der Fertigung. Insbesondere bei energieintensiven Produktionsschritten wie der Wärmebehandlung oder galvanischen Beschichtungsprozessen kommt der Planung der Auftragsabfolge eine sehr hohe Bedeutung zu. Werden parallel zu einer geplanten Fertigung die Daten zum Energieverbrauch aufgenommen und überwacht, lassen sich sehr schnell Einsparpotenziale und Möglichkeiten zu CO2-Reduktion erkennen.

Durch die konsequente Planung von Härteverläufen im Rahmen von Härtekampagnen bei der Wärmebehandlung lassen sich z. B. die Artikelwechsel und die erforderlichen Temperaturwechsel auf ein Minimum einschränken. Anhand der Auswertung der Energie-Leistungsdaten, überlagert mit den Produktionsdaten, werden schnell Lücken und Spitzen bei der Energieauslastung sichtbar, die sich entweder schließen oder vermeiden lassen.Jede Komponente in der Fertigung, ob Roh-, Hilfs- oder Betriebsstoff, verfügt über einen eigenen CO2-Fußabdruck. Durch die digitale Verfolgung im Gesamtprozess lässt sich deren Einsatz effizient gestalten und der CO2-Fußabdruck des fertigen Produktes automatisiert ermitteln. Damit lassen sich weitere Optimierungsmaßnahmen definieren und auch deren Erfolg bewerten. B+T hat sich zum Ziel gesetzt in der Produktion bis 2026 Klimaneutralität zu erreichen – ein ehrgeiziges Ziel, das mit Hochdruck verfolgt wird.

Digitalisierung als Chance

An der Digitalisierung führt kein Weg vorbei. Es gilt, sie effektiv einzusetzen zur Reduktion der Komplexität in den Produktionsketten (Kunden-, Lieferanteneinbindung) sowie Optimierung der Prozesse, für den schonenden Einsatz der Ressourcen, Erhöhung der Flexibilität und nicht zuletzt kann sie helfen, Ressourcen für den Kunden und das Kerngeschäft frei zu machen.

Abb. 8: Digitalisierung des kompletten Produktionsprozesses inkl. Analytik und automatischer Nachdosierung

Abb. 8: Digitalisierung des kompletten Produktionsprozesses inkl. Analytik und automatischer Nachdosierung

Sie ist das zentrale Mittel, um im internationalen Wettbewerbsdruck zu bestehen und den Anforderungen der Zukunft in Bezug auf Geschwindigkeit, Effizienz und Umweltorientierung in der Produktion Stand zu halten (Abb. 8).

www.bt-unternehmensgruppe.de

www.bag-analytics.de

www.gravitech.de

ZUR INFO

BeStPeri: Bedarfsorientierte Steuerung von Peripheriesystemen in der Produktion, gefördert durch das Bundesministerium für Wirtschaft und Klimaschutz.

FKZ: 03EI5008 (A)

EnOB: 3DEMO – Sichere und energieeffiziente Fabriken durch 3D Emission Monitoring; Emissionsmonitoring in der Oberflächentechnik und Visualisierungsansätze, gefördert durch das Bundesministerium für Wirtschaft und Technologie (BMWi).

FKZ: 03ET1660G.

KI-InGatec: KI-basierte Inlinemessgeräte für die Galvanotechnik, gefördert durch das Bundesministerium für Bildung und Forschung.

FKZ: 01IS22014A-E.