Jeder Betrieb in der Oberflächentechnik hat seine eigenen Abläufe und Strukturen – doch die ganze Branche hat mit ähnlichen Herausforderungen zu kämpfen. Kunden fordern immer knappere Wunschtermine, die Losgrößen einzelner Aufträge schrumpfen. Gleichzeitig steigen die Anforderungen an die Qualitätssicherung. Daraus resultieren oft ähnliche Fragestellungen, wie zum Beispiel: Wie können wir unseren Kunden unkomplizierter Auskunft über den Stand ihrer Ware erteilen? Wo können wir Zeit einsparen? Möglich wird das mit den Mitteln der Digitalisierung.

Die Oberflächentechnik ist eine vielschichtige Branche mit unterschiedlichsten Unternehmen. Von der Fünf-Mann-Firma bis zu Unternehmensgruppen mit mehreren Standorten und hunderten Mitarbeitern ist ein breites Spektrum vertreten. Deshalb ist es nachvollziehbar, dass bei ähnlichen Fragestellungen auch unterschiedliche Lösungsansätze verfolgt werden.

Auftragsabwicklung in einem System

Bereits im Wareneingang verstreicht wertvolle Zeit, bis ein Auftrag angelegt ist, da die Auftragsdaten oft erst mit der Ware auf dem Hof ankommen. Besonderheiten werden auf Papier notiert und wandern mit der Ware in die Produktion – wo das Aufgeschriebene im besten Fall nicht verloren geht und am Ende auf einem Ablagestapel landet, um erneut abgetippt zu werden. Die Lieferscheine werden im Büro an anderer Stelle geschrieben und dann gedruckt. Das Beispiel zeigt die Problematik von sogenannten „Insel-Lösungen“ auf. Damit werden Lösungen und Programme bezeichnet, die isoliert – wie eine Insel – für einzelne Aufgaben eingesetzt werden. Die Informationen von Insel zu Insel zu verschiffen, ist mit viel Aufwand und Zeitverzögerung verbunden.

Die Einführung einer zentralen Verwaltung und Verarbeitung von Daten bildet daher einen wichtigen Grundstein für die Digitalisierung. Hierfür werden oft ERP-Systeme (Enterprise Resource Planning) eingesetzt. Kurz gesagt steuert, plant und optimiert das System Unternehmensprozesse vom Wareneingang über die Produktion bis zur Rechnung. Das vereinfacht den Datenaustausch zwischen unterschiedlichen Abteilungen; sind Informationen einmal erfasst, speichert sie das ERP. So müssen zum Beispiel wiederkehrende Artikel nicht erneut erfasst werden, sondern sind aus der Datenbank abrufbar, dasselbe gilt für Kunden und Kundengruppen. Diese Stammdaten können bei der Auftragserfassung genutzt werden, um die Eingabe zu vereinfachen. Gleichzeitig müssen Änderungen auf Auftragsebene, beispielsweise bei einmaligen Besonderheiten, nicht in die Stammdaten übertragen werden.

Als zentrale Sammelstelle für Informationen erleichtert ein ERP auch die Suche nach bestimmten Informationen bei Kundenrückfragen. Interne Dokumente wie Produktionspapiere/Betriebsaufträge lassen sich gleichermaßen erstellen wie Lieferscheine und Rechnungen. Diese digitalen Dokumente können dann auch direkt per Mail versandt werden – das ist unkomplizierter und spart Portokosten.

Besserer Austausch zwischen Verwaltung und Produktion

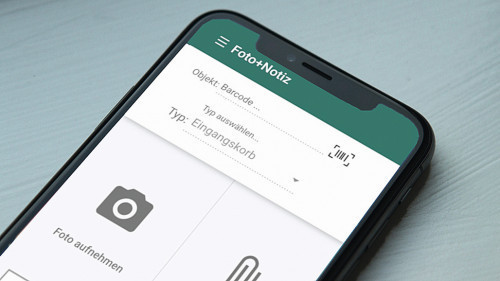

Foto und Notiz-App, die bei der Dokumentation im Unternehmen eingesetzt werden kann (Foto: Softec)Um Daten aus der Produktion ins ERP-System zu übertragen, werden oft Terminals genutzt oder Zwischenstände werden nur nach Rückfragen telefonisch zurückgemeldet. Wenn aktuelle Produktionsdaten zur Verfügung stehen sollen, beispielsweise um Kundenanfragen direkt am Telefon beantworten zu können, müssen Daten bereits im jeweiligen Produktionsschritt erfasst werden. Dafür bieten sich Lösungen für Mobilgeräte an, die wir aus unserem privaten Alltag kennen: Apps.

Foto und Notiz-App, die bei der Dokumentation im Unternehmen eingesetzt werden kann (Foto: Softec)Um Daten aus der Produktion ins ERP-System zu übertragen, werden oft Terminals genutzt oder Zwischenstände werden nur nach Rückfragen telefonisch zurückgemeldet. Wenn aktuelle Produktionsdaten zur Verfügung stehen sollen, beispielsweise um Kundenanfragen direkt am Telefon beantworten zu können, müssen Daten bereits im jeweiligen Produktionsschritt erfasst werden. Dafür bieten sich Lösungen für Mobilgeräte an, die wir aus unserem privaten Alltag kennen: Apps.

Spezielle Industrie-Apps teilen viele Eigenschaften dieser Apps. Sie sind einfach zu bedienen, erfüllen spezifische Funktionen und sind über das Smartphone immer verfügbar. Die Vorteile liegen auf der Hand. Statt lange zu Terminals oder sogar von der Produktion ins Büro zu laufen, können Daten direkt vor Ort erfasst werden. So kann die Betriebsdatenerfassung (BDE) bei jedem Arbeitsschritt erfolgen. Über Barcodescans von einzelnen Arbeitsschritten auf dem Betriebsauftrag werden die hinterlegten Auftragsdaten geladen. Mitarbeiter müssen nur einen Meldungstyp auswählen, Mengen und mögliche Notizen ergänzen und die Meldung absenden. Diese Informationen landen automatisch im ERP-System und aktualisieren den entsprechenden Auftrag.

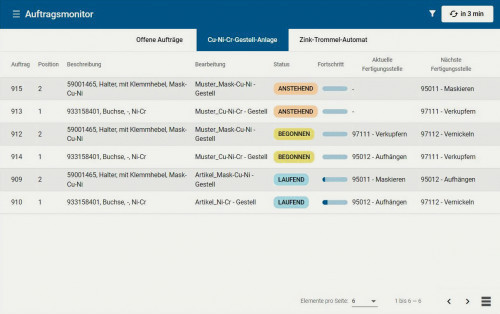

Apps können nicht nur dazu dienen, Informationen aus der Produktion zu übermitteln, sondern auch diese aktualisierten Informationen anzuzeigen. Beispielsweise in einem „Auftragsmonitor“, der nicht nur auf Mobilgeräten, sondern auch auf großen Bildschirmen Verwendung findet. So sind Mitarbeiter in der Produktion stets über Planungsänderungen und die aktuelle Auftragslage informiert.

Ein Beispiel einer App, die nicht nur in der Produktion eingesetzt werden kann, ist die Fotodokumentation. Denn oft funktioniert die Dokumentation mit Fotos deutlich einfacher und anschaulicher. Beispielsweise für neue Artikelbilder, die Ladungssicherung oder auch bei fehlerhaften Teilen, die schon im Wareneingang reklamiert werden. Auch hier sorgt die direkte Anbindung ans ERP-System dafür, dass die Fotos direkt richtig abgelegt werden. Über die Barcodezuordnung oder Suchfunktion wird ein Auftrag oder Artikel ausgewählt, das Foto gemacht, Notizen ergänzt und alles gesammelt ans ERP übertragen. Der sonst komplizierte Prozess, Fotos auf den Computer zu übertragen und dann richtig abzulegen, ist heruntergebrochen auf eine einfache Handhabung, die einem Versand von Fotos per Messenger-App ähnelt.

Automatisierte Rückmeldungen

Eine Variante oder Ergänzung zu mobilen Rückmeldungen sind automatisierte Prozesse, bei denen Daten an das ERP-System übertragen werden. Das bringt mehrere Vorteile mit sich: die Übertragung erfolgt in Echtzeit und Mitarbeiter müssen keine zusätzlichen Schritte in den Arbeitsablauf integrieren.

Ein Einsatzgebiet ist die Nachverfolgung von Waren mithilfe von RFID-Technologie. Statt bei Kundenanfragen den aktuellen Stand der Ware erst in der Produktion erfragen zu müssen, kann RFID ein Bewegungsprofil liefern, das lückenlos den Warenstandort überwacht. So können Mitarbeiter Anfragen direkt am Telefon beantworten und präzisere Schätzungen zu Lieferterminen abgeben.

RFID steht für Radio Frequency IDentification und ermöglicht mittels Transpondern, Antennen und Lesegeräten den Standort von Objekten nachzuverfolgen. Das zu verfolgende Objekt wird mit einem Transponder ausgestattet. An wichtigen Durchgängen bilden je zwei Antennen sogenannte „Gates“. Die Antennen übermitteln die Daten von Transpondern, die das Gate passieren, an ein Lesegerät.

Eine Herausforderung stellen große Mengen Metall dar, die in jeder Galvanik vorhanden sind. Denn das Metall stört die zuverlässige Funkübertragung der Transponder. Um dennoch die Funkübertragung zu gewährleisten, wird eine Dokumententasche aus Plastik mit einem Transponder versehen. Diese Tasche kann außen an Behältern wie Gitterboxen angebracht werden und sorgt für den nötigen Abstand. Auch auf Gabelstaplern mit mehreren Behältern können so einzelne Transponder vollautomatisch nachverfolgt werden. Aus den einzelnen Messungen zu Standorten und Zeiten kann ein Bewegungsprofil für den Transponder und somit für den Behälter bzw. den Auftrag erstellt werden.

Eine weitere Art der Rückmeldung ist die Anlagenkopplung. Über eine Software-Schnittstelle zum ERP tauschen die Anlagen Daten auf direktem Weg aus und übermitteln Werte der unzähligen Sensoren, die in modernen Anlagen verbaut sind. Über solche Schnittstellen können auch beispielsweise Planungsdaten an Anlagen geschickt werden, um eine dezentrale Optimierung eingeplanter Aufträge vorzunehmen.

Durch Vernetzung kann auf Abweichungen im Prozess schneller reagiert und verfügbare Daten gesammelt und aufzubereitet werden.

Produktionsdaten überblicken sichert die Produktqualität

Auch bei aufbereiten Anlagendaten zeigt sich: am besten sollten diese in der Produktion verfügbar sein. Denn je schneller Abweichungen vor Ort erkannt werden, desto schneller wird auch darauf reagiert. Diese vorausschauende Wartung und Instandhaltung von Anlagen unterstützen eine gleichbleibend hohe Qualität der Waren.

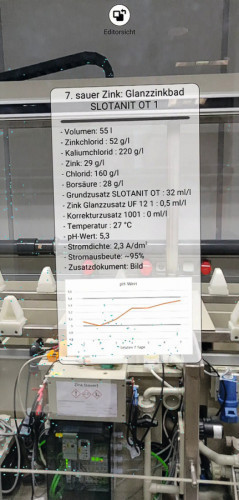

Ein praktischer Weg, die Daten überall dort anzuzeigen, wo sie relevant sind, ist der Einsatz von „Augmented Reality“ (dt. „erweiterte Realität“). Über eine Smartphone-App werden im Kamerabild virtuelle Datentafeln an passenden Stellen eingeblendet, so dass Informationen zu einer bestimmten Anlage auch direkt an dieser Anlage zu sehen sind. Ähnlich wie bei HeadUp-Displays im Auto ist das Ziel die Informationen ins Sichtfeld des Betrachters zu rücken. Durch entsprechende Schnittstellen wird die App aus dem ERP-System kontinuierlich mit Echtzeitdaten gefüttert, so dass Unregelmäßigkeiten auffallen.

Auftragsmonitor zur Anzeige geplanter Aufträge in der Produktion (Screenshot: Softec)Zur Einrichtung der App ist eine einmalige Erfassung der Produktionsumgebung notwendig. Über einen app-eigenen Editormodus lassen sich einfach Datentafeln im Raum platzieren, über sogenannte Ankerpunkte merkt sich die App, wo einzelne Datentafeln in Relation zum Raum auftauchen sollen; Objekte wie Anlagen können als einfache geometrische Formen erfasst werden.

Auftragsmonitor zur Anzeige geplanter Aufträge in der Produktion (Screenshot: Softec)Zur Einrichtung der App ist eine einmalige Erfassung der Produktionsumgebung notwendig. Über einen app-eigenen Editormodus lassen sich einfach Datentafeln im Raum platzieren, über sogenannte Ankerpunkte merkt sich die App, wo einzelne Datentafeln in Relation zum Raum auftauchen sollen; Objekte wie Anlagen können als einfache geometrische Formen erfasst werden.

Am Beispiel Augmented Reality zeigt sich zudem, wie flexibel neue Digitalisierungskonzepte sein können. Die Funktionalität findet nicht nur in der Instandhaltung Anwendung, sondern kann auch auf andere Gebiete übertragen werden. Denkbar ist beispielsweise eine Indoor-Navigation im Lager oder der Einsatz zu Schulungszwecken zum Einlernen neuer Mitarbeiter.

Den passenden Weg finden

Oberflächenveredler haben viele Möglichkeiten, mit den steigenden Anforderungen von Kunden umzugehen; die hier vorgestellten digitalen Lösungsansätze decken nur einige davon ab. Eine pauschale Lösung zu benennen, ist deshalb schwierig. Stattdessen sollte das Ziel für Oberflächenveredler sein, Lösungen zu finden, die individuell zu ihrem Unternehmen und ihren speziellen Anforderungen passen. Dabei können Gespräche mit Mitarbeitern helfen, zeitaufwendige oder unnötig komplizierte Abläufe zu identifizieren und auf dieser Basis die größten Optimierungspotenziale herauszuarbeiten. Resultat kann eine einfache, digitale Auftragsabwicklung sein oder eine vollkommen vernetzte Produktion mit Anlagenkopplungen. Beides ist Digitalisierung.

Ein Vorteil ist, dass es sich bei einzelnen Lösungsansätzen nie um Insellösungen handelt. Verschiedene Lösungsansätze können deshalb kombiniert werden, woraus wiederum ein Mehrwert entsteht. So ist die oben beschriebene zentrale Verwaltung von Auftragsdaten die Grundlage für weitere darauf aufbauende Anwendungen, wie z. B. den Auftragsmonitor zur Anzeige geplanter Aufträge in der Produktion.

Nach und nach entsteht in jedem Unternehmen somit ein ganz eigener Weg zur Digitalisierung.