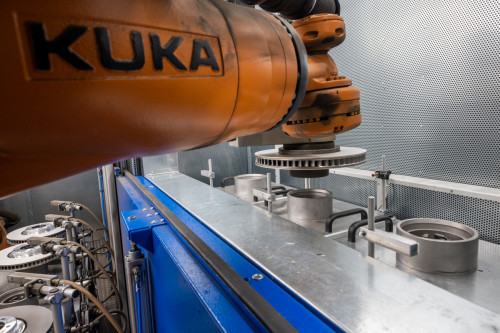

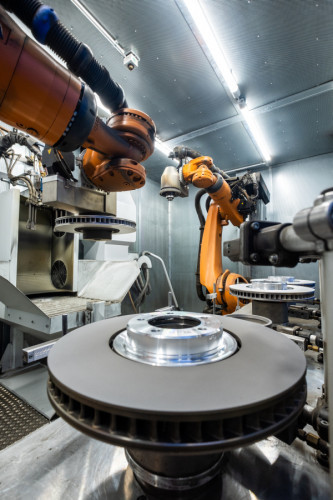

Vollautomatische Beschichtungszelle. Im Flammspritzverfahren beschichten Roboter Bremsscheiben mit Wolframcarbid (Fotos: Andreas Bednareck)Die Bremsscheibe ist eines der klassischen Verschleißteile im Automobil. Mehrere hundert Millionen Stück pro Jahr sind weltweit erforderlich, um die derzeitige Mobilität sicherzustellen. Und das wird sich im Zeitalter der Elektromobilität auch nicht ändern, denn eine funktionsfähige Bremse braucht jedes Fahrzeug – unabhängig vom Antrieb. In den vergangenen Jahren ist jedoch nicht nur der Verbrenner, sondern auch die klassische Bremsscheibe in Sachen Umwelt-und Klimaschutz in Misskredit geraten. Schließlich erzeugen Bremsscheiben durch allmählichen Abrieb eine Feinstaubbelastung, die in Kombination mit Reifenabrieb und Partikelemissionen durch Verbrennungsmotoren schon zu diversen Fahrverboten in den Innenstädten deutscher Großstädte geführt haben.

Vollautomatische Beschichtungszelle. Im Flammspritzverfahren beschichten Roboter Bremsscheiben mit Wolframcarbid (Fotos: Andreas Bednareck)Die Bremsscheibe ist eines der klassischen Verschleißteile im Automobil. Mehrere hundert Millionen Stück pro Jahr sind weltweit erforderlich, um die derzeitige Mobilität sicherzustellen. Und das wird sich im Zeitalter der Elektromobilität auch nicht ändern, denn eine funktionsfähige Bremse braucht jedes Fahrzeug – unabhängig vom Antrieb. In den vergangenen Jahren ist jedoch nicht nur der Verbrenner, sondern auch die klassische Bremsscheibe in Sachen Umwelt-und Klimaschutz in Misskredit geraten. Schließlich erzeugen Bremsscheiben durch allmählichen Abrieb eine Feinstaubbelastung, die in Kombination mit Reifenabrieb und Partikelemissionen durch Verbrennungsmotoren schon zu diversen Fahrverboten in den Innenstädten deutscher Großstädte geführt haben.

Preisgekrönte Bremsscheibe

Die Innovation der hessischen Gießerei bietet eine elegante Lösung. Neben einer Performance, die einer Keramik-Bremse aus dem Rennsport nahekommt, reduziert ihre hartmetallbeschichtete Bremsscheibe die Feinstaubbelastung durch Abrieb um bis zu 90 %. Auch der Verschleiß sinkt in derselben Größenordnung. Riefenbildung und Korrosion treten gar nicht mehr auf. Letzteres ist beachtlich, denn klassische galvanotechnische Beschichtungsverfahren oder thermisches Spritzen boten in der Vergangenheit keine zufriedenstellenden Ergebnisse beim Korrosionsschutz von Bremsscheiben aus Grauguss, weil die Schutzschichten keine ausreichende Verbindung mit dem Gusseisen eingehen.

Angesichts dieser Eigenschaften galt die besagte Bremsscheibe schon vor einigen Jahren als vielversprechend. Schließlich gewinnen die Themen Langlebigkeit bzw. Nachhaltigkeit schon seit längerem zunehmend an Bedeutung. 2017 erreichte die Technologie Serienreife. Auf der IAA wurde sie von einem bekannten deutschen Luxusfahrzeughersteller und Entwicklungspartner unter eigenem Namen präsentiert. 2018 folgte eine renommierte Innovationsauszeichnung, die die Erfindung ins Schlaglicht der Öffentlichkeit katapultierte. Der ganz große Erfolg blieb bisher allerdings aus. Mit der Entwicklung einer kostengünstigeren Variante nimmt das Gießereiunternehmen in Kürze einen neuen Anlauf, um der Technologie zum Durchbruch zu verhelfen und will deshalb in Zusammenhang mit dem auslaufenden Produkt nicht namentlich genannt werden.

Werkzeugbeschichtung für Bremsscheiben

Die innovative Bremsscheibe ist in einem Projektteam von Gießerei- und Beschichtungsexperten entwickelt worden. Ziel war es, die Eigenschaften hartmetallbeschichteter Werkzeuge auf Bremsscheiben zu übertragen. Kostenpunkt des damaligen Projekts war ein deutlicher zweistelliger Millionenbetrag.

Gefertigt wird die Bremsscheibe im sogenannten Iron Valley entlang der Lahn in einer Hütte, die einst Arbeitsplatz von rund 900 Werkern war. Jetzt befindet sich hier die Entwicklungsabteilung und das Bearbeitungszentrum zur Hartmetallbeschichtung von Bremsscheiben, wo die bis zu 18 Kilogramm schweren Scheiben in hochautomatisierten verketteten Prozessen veredelt werden. Das Rohprodukt entsteht 10 Kilometer weiter, wo noch mehrere hundert Mitarbeiter überwiegend Automobilguss fertigen. In der Bearbeitungshalle ist ein ansehnlicher Maschinenpark versammelt. Die hier aufgebrachte Schicht ist so stabil, dass sie höchsten thermischen und mechanischen Ansprüchen genügt und nicht abbröckelt. Sie bleibt sogar dann noch funktionsfähig, wenn sie bei etwa 800 Grad zu glühen beginnt.

Beschichtung mit einem der härtesten Materialien

Im Anschluss an eine galvanische Basisbeschichtung mit Chemisch-Nickel erfolgt hier der Kernprozess – die sogenannte HVOF-Beschichtung. Die vier Buchstaben stehen für High Velocity Oxygen Fuel – ein gängiges Flammspritzverfahren. Schauplatz ist eine mit Robotern bestückte vollautomatische Zelle. Im HVOF-Prozess verbinden sich hier Wolframcarbid-Pulver mit Sauerstoff als Treiber und Ethen als Katalysator zum Verbrennen und Aufschmelzen des Pulvers zu einem der härtesten Materialien der Welt. Bei dem Hochgeschwindigkeits-Flammspritzverfahren treffen Wolframcarbid-Partikel mit Überschallgeschwindigkeit auf die Scheibe und hüllen sie so für einen Moment in eine Aura aus Licht. Nur 100 μm dick ist die Schicht am Ende und hält doch für eine Fahrzeuglaufleistung von rund 100.000 Kilometern. Mit einer Schichtdicke von 300 μm ist somit ein wartungsfreies Bremssystem denkbar, das die durchschnittliche Lebensdauer eines Fahrzeugs erreicht.

Neben den positiven Effekten für die Umwelt und die Lebensdauer bietet die hartmetallbeschichtete Bremsscheibe auch weiteres Potenzial für den Leichtbau. Denn durch den massiv reduzierten Verschleiß, wird das sogenannte Verschleißaufmaß überflüssig. Wird darauf verzichtet, ist eine deutliche Gewichtsreduktion bei Bremsscheibe und Bremssattel möglich: Zwischen vier und sechs Kilogramm Gewichtsersparnis je Fahrzeug sind möglich, die bei Verbrennern den Sprit- und bei E-Fahrzeugen den Stromverbrauch senken. Im darauffolgenden Schleifprozess werden die Bremsscheiben abgeschliffen, die danach spiegelglatt sind.

ZUR INFO

Wolframcarbid

Der Hartmetallwerkstoff wird für die Produktion von Zerspanungswerkzeugen und weiteren hochbelasteten Werkzeugen verwendet. Bekannt ist er seit Anfang des vergangenen Jahrhunderts, als seine Härte gerne mit der von Diamanten verglichen wurde. Das belegt auch der frühe Markenname Widia (Wie Diamant) für Hartmetallwerkzeuge der Firma Krupp. Die Widerstandsfähigkeit des Werkstoffs prädestiniert ihn auch für den Einsatz in Kriegsgerät, wo er u. a. als Kernmaterial in panzerbrechenden Geschossen eingesetzt wird.

Adhäsiv statt abrasiv bremsen

In den beiden letzten Schritten wird noch eine Lackierung und die Markierung mit einem Data Matrix Code vorgenommen, dann sind die gusseisernen Scheiben fertig für den Versand. Im Fahrzeug selbst kann die alte Bremse allerdings nicht einfach durch eine neue ersetzt werden. Denn die hartmetallbeschichtete Bremsscheibe bremst nicht mehr überwiegend abrasiv, also abtragend, sondern weitgehend adhäsiv, also durch Anhang- oder Klebekraft. „Es ist eine Anziehungskraft der Moleküle“, erklärt der Entwicklungschef die Bremswirkung und ergänzt: „Man kann sie vergleichen mit einem nassen Radiergummi am Spiegel.“ Für das neue Bremsprinzip sind deshalb andere Bremsbeläge erforderlich. Der deutsche Luxusfahrzeughersteller musste das Bremssystem daher komplett neu auslegen.

Die Automobilindustrie rund um den Globus stellt ihre Fahrzeuge in den nächsten Jahrzehnten auf Elektromotoren und Brennstoffzellen um, damit die C02-Emissionen in der Atmosphäre gesenkt werden können. Bis auf Weiteres werden wir jedoch Verbrenner auf unseren Straßen sehen, die auch Feinstaubemissionen ausstoßen – über den Verbrennungsprozess sowie den Reifen- und Bremsenabrieb. Vom Verkehr werden neben den Sicherheitsrisiken also weiter Gesundheitsgefährdungen wie Krebs und Atemwegserkrankungen ausgehen. Hartmetallbeschichtete Bremsscheiben sind ein Schritt zu lebenswerteren Innenstädten. Durch ihre deutlich höhere Lebensdauer sind sie zugleich nachhaltigere und damit bessere Produkte. Ihre breitflächige Einführung wäre also wünschenswert.

ZUR INFO

HVOF-Beschichtung

Das High Velocity Oxygen Fuel-Verfahren, zu deutsch Hochgeschwindigkeitsflammspritzen, wird in der Luftfahrt-, Auto- sowie Papier- und Maschinenbauindustrie eingesetzt. Es findet unter hohem Druck innerhalb einer wasser- oder luftgekühlten Brennkammer statt. Interessant ist, dass der Spritzwerkstoff durch den Prozess metallurgisch nur geringfügig verändert wird. Inzwischen gibt es auch weitere Verfahren, um den Verschleiß von Bremsscheiben zu senken. Das Hochgeschwindigkeitsauftragsschweißen verspricht ähnliche Ergebnisse bei der Bremsscheibenbeschichtung wie das HVOF-Verfahren.