Herzklappen

Im menschlichen Körper sorgen vier Herzklappen dafür, dass das Blut in die richtige Richtung gelenkt wird. Es ist dabei entscheidend, dass die Herzklappen sich richtig öffnen und schließen. Um diese Funktion zu gewährleisten, ist das Herzklappengewebe heterogen aufgebaut, was bedeutet, dass die Herzklappen innerhalb ihrer Struktur verschiedene biomechanische Eigenschaften aufweisen.

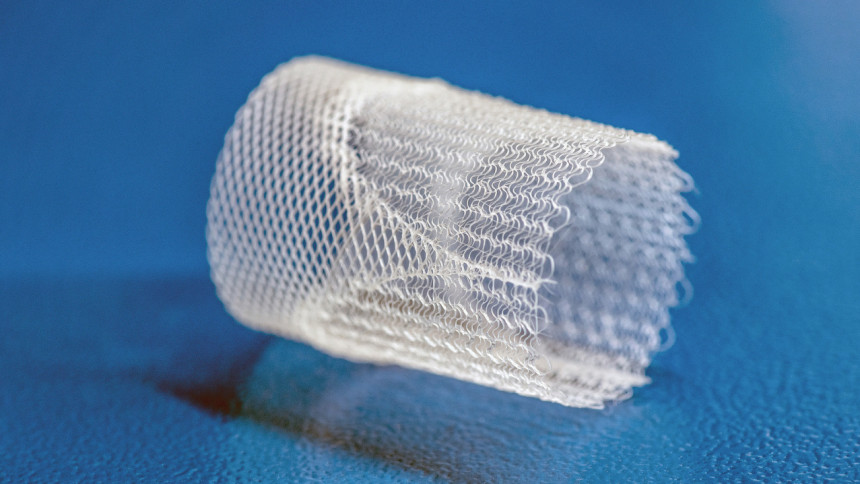

Ein Forschungsteam um Petra Mela, Professorin für Medizintechnische Materialien und Implantate an der Technischen Universität München (TUM), und Professorin Elena De-Juan Pardo von der University of Western Australia, hat nun erstmals diese heterogene Struktur mit einem 3D-Druckverfahren namens Melt Electrowriting imitiert [1]. Zu diesem Zweck haben sie eine Fertigungspattform entwickelt, die das hochpräzise Drucken von individuellen Mustern und Kombinationen davon ermöglicht. Dadurch waren sie in der Lage, verschiedene mechanische Eigenschaften innerhalb der Grundstruktur einer Herzklappe genau anzupassen [2].

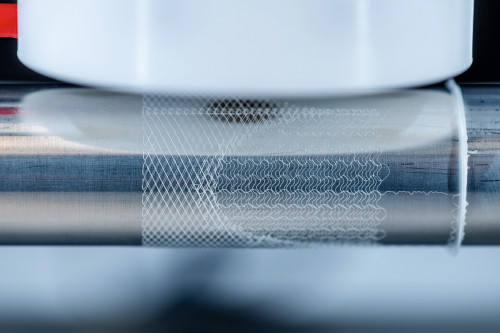

Melt Electrowriting ist ein vergleichsweise neuartiges additives Herstellungsverfahren, bei dem elektrische Hochspannung eingesetzt wird, um präzise Muster aus einer sehr dünnen Polymerfaser zu bilden. Ein Polymer wird erwärmt, geschmolzen und als flüssiger Strahl aus einem Druckkopf gepresst

Melt Electrowriting ist ein vergleichsweise neuartiges additives Herstellungsverfahren, bei dem elektrische Hochspannung eingesetzt wird, um präzise Muster aus einer sehr dünnen Polymerfaser zu bilden. Ein Polymer wird erwärmt, geschmolzen und als flüssiger Strahl aus einem Druckkopf gepresst

Während des Verfahrens wird ein elektrisches Hochspannungsfeld eingesetzt, das es ermöglicht, den Durchmesser des Polymerstrahls deutlich zu verkleinern, indem der Strahl beschleunigt und in Richtung einer Auffangvorrichtung gezogen wird. Dadurch entsteht eine sehr dünne Faser, deren Durchmesser typischerweise im Bereich von fünf bis fünfzig Mikrometern liegt. Außerdem stabilisiert das elektrische Feld den Polymerstrahl. Das ist eine Voraussetzung, um damit klar definierte und präzise Muster zu erzeugen.

Das „Schreiben“ von vordefinierten Mustern mit dem Faserstrahl erfolgt mithilfe einer computergesteuerten Auffangplattform. Diese sich bewegende Plattform fängt die austretende Faser in einem klar definierten Pfad auf, ähnlich wie eine Scheibe Brot, die unter einem tropfenden Löffel Honig hin- und her bewegt wird. Vorgegeben wird dieser Pfad von der Benutzerin oder dem Benutzer durch die Programmierung von Koordinaten.

Um den Programmierungsaufwand, der für die Herstellung komplexer Strukturen für Herzklappen erforderlich ist, deutlich zu verringern, haben die Wissenschaftlerinnen und Wissenschaftler eine Software entwickelt, mit der es möglich ist, verschiedenen Bereichen des Gerüsts einer Herzklappe einzelne Muster zuzuordnen. Diese können aus einer Sammlung von verfügbaren Mustern ausgewählt werden. Darüber hinaus können geometrische Spezifikationen wie Länge, Durchmesser und Querschnitt des Trägergerüsts ganz einfach über eine grafische Benutzeroberfläche angepasst werden.

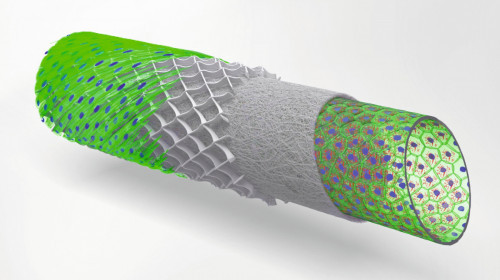

Das Team verwendete medizinisch zugelassenes Polycaprolacton (PCL) für den 3D-Druck, da dieses mit Zellen kompatibel und biologisch abbaubar ist. Die Forschenden verfolgen damit das Konzept, dass nach der Implantation der PCL-Herzklappen körpereigene Zellen der Patientin oder des Patienten auf dem porösen Trägergerüst wachsen, die dann möglicherweise neues Gewebe bilden, bevor sich die PCL-Struktur abbaut. In ersten Zellkulturstudien konnte bereits Zellwachstum auf dem Trägergerüst beobachtet werden.

Das PCL-Trägergerüst ist in ein elastinartiges Material eingebettet, das die Eigenschaften des körpereigenen Elastins in echten Herzklappen imitiert. Außerdem besitzt es Mikroporen, die feiner sind als die des PCL-Gerüsts. Dadurch soll genug Raum gelassen werden, damit die Zellen sich ansiedeln können, doch gleichzeitig sind die Klappen auch dicht genug, um den Blutstrom sicherzustellen.

Die 3D-gedruckten Herzklappen wurden in einem künstlichen Kreislaufsystem getestet, das den körpereigenen Blutstrom und -druck simuliert. Unter den untersuchten Bedingungen öffneten und schlossen sich die Herzklappen ordnungsgemäß.

Der PCL-Werkstoff wurde weiterentwickelt und evaluiert. Durch die Modifizierung des PCL mit sogenannten ultrakleinen superparamagnetischen Eisenoxid-Nanopartikeln konnten die Forschenden die Trägergerüste mithilfe der bildgebenden Magnetresonanztechnologie (MRT) sichtbar machen. Der Werkstoff ist auch mit dieser Modifizierung weiterhin druckbar und mit Körperzellen kompatibel. Das könnte den Einsatz dieser Technik in Kliniken erleichtern, da auf diese Weise die Gerüste während der Implantation sichtbar gemacht werden können.

Das Ziel besteht darin, bioanaloge Herzklappen zu erschaffen, die die Bildung von neuem funktionalen Gewebe im Patienten fördern. Vor allem Kinder könnten von einer solchen Lösung profitieren, da aktuell verfügbare Herzklappen nicht mitwachsen und daher im Laufe der Jahre in mehreren Eingriffen ausgetauscht werden müssen. Diese Herzklappen imitieren hingegen die Komplexität der körpereigenen Herzklappen und sind so konstruiert, dass sie es den Körperzellen der Patientin oder des Patienten ermöglichen, das Trägergerüst zu infiltrieren.

Der nächste Schritt in Richtung Klinikeinsatz sind präklinische Studien im Tiermodell. Das Team arbeitet außerdem daran, die Technologie noch weiter zu verbessern und neue Biowerkstoffe zu entwickeln.

Blutgefäße

Die Schemazeichnung zeigt ein Konzept mehrlagiger Blutgefäßmodelle (Foto: UKW/Tomasz Jüngst)Dr. Tomasz Jüngst, Juniorprofessor für Biodruckverfahren an der Universität Würzburg untersucht Blutgefäße – von großen Adern bis hin zu kleinsten Kapillaren. Der Physiker hat am Institut für Funktionsmaterialien und Biofabrikation am Universitätsklinikum Würzburg bereits während und nach seiner Promotion zahlreiche 3D-Biodruckverfahren entwickelt. In der Prozessierung von 3DBiodruckverfahren und in den Materialien zählt das Institut weltweit zu den führenden Einrichtungen.

Die Schemazeichnung zeigt ein Konzept mehrlagiger Blutgefäßmodelle (Foto: UKW/Tomasz Jüngst)Dr. Tomasz Jüngst, Juniorprofessor für Biodruckverfahren an der Universität Würzburg untersucht Blutgefäße – von großen Adern bis hin zu kleinsten Kapillaren. Der Physiker hat am Institut für Funktionsmaterialien und Biofabrikation am Universitätsklinikum Würzburg bereits während und nach seiner Promotion zahlreiche 3D-Biodruckverfahren entwickelt. In der Prozessierung von 3DBiodruckverfahren und in den Materialien zählt das Institut weltweit zu den führenden Einrichtungen.

Mit neuen 3D-Biodrucktechnologien können verschiedene Zellen, Moleküle und Biomaterialien hierarchisch und räumlich in eine Matrix integriert werden, woraus künstliches Gewebe reifen kann. Das Spezialgebiet von Tomasz Jüngst sind Blutgefäße [4]. In selbst entwickelten und gebauten Melt Electrowriting Anlagen stellt das Team von Tomasz Jüngst aus wenigen „Krümeln“ Biopolymer, einer Art Kunststoff, das Gerüst für blutgefäßähnliche Strukturen her. Die Arbeiten im Institut für Funktionsmaterialien und Biofabrikation, das dem Uniklinikum Würzburg und der Julius-Maximilians-Universität angehört, reichen von großen Adern bis hin zu kleinsten Kapillaren. Im Zelllabor werden dann verschiedene Zellarten in und auf diese sterilisierten Gewebekonstrukte gegeben. In sieben Tagen bilden sich erste Strukturen aus, in 14 Tagen sind die Zellen in der Regel komplett ausgereift. Eine enge Kooperation besteht hier mit der Universität im niederländischen Utrecht, weitere Kollaborationen gibt es mit Forschungsgruppen in Brisbane und Sydney (Australien) sowie im neuseeländischen Christchurch (Neuseeland). Aber auch auf dem hiesigen Campus am Universitätsklinikum Würzburg gibt es gemeinsame Projekte.

Im von der EU geförderten Projekt Design2Heal hat das Würzburger Team die Zell-Material-Interaktion studiert. Konkret wurde untersucht, wie die Immunzelle auf verschiedene Faserdurchmesser und Abstände bei gleichem Material reagiert. Mit den selbstgebauten Anlagen können Materialien gedruckt werden, die eine Fasergröße von 2 bis 50 Mikrometern Durchmesser haben, bei anderen Verfahren haben die Fasern einen Durchmesser von 200 bis 400 Mikrometer. Diese Interaktion kommt aktuell auch in einem durch die EU geförderten Projekt mit dem Kurznamen BRAVE (https://projectbrave.eu) zum Einsatz. Dabei wird die Interaktion zwischen Muskelzellen und Fasern so angepasst, dass ein biologisches „Pflaster“ fürs Herz entsteht, dessen Funktion nach einem Infarkt gestört ist. Das Pflaster soll das Herz dabei unterstützen, die Pumpleistung aufrechtzuerhalten. Kunstherzen, so genannte VAD, sind keine dauerhafte Lösung. Und Spenderorgane sind rar. Die entwickelte potentielle Therapiemethode könnte jedoch durch die Verwendung patienteneigener Zellen und Biomaterialien längerfristig eingesetzt werden und somit die Problematik fehlender Ersatzorgane abmildern.

Werden die Polymere mit einem Hydrogel kombiniert, können verschiedene Zellarten sogar direkt mitgedruckt werden. Die Materialien müssen entsprechend designt werden, damit die Zellen die Umgebung annehmen. Der Druckprozess läuft bei 37 Grad ab und unter sterilen Umgebungen. Mit seinem Vorwissen möchte er nun Verfahren entwickeln, die sich an die Eigenschaften für die Biofabrikation anpassen. Zellen müssen nicht nur überleben, sie dürfen sich im Druckprozess nicht verändern. Eine pluripotente Stammzelle zum Beispiel, also eine Zelle aus dem Blut, Knochenmark oder der Haut eines Menschen, benötigt bestimmte Stimuli, um sich zu entwickeln. Damit sie durch den Druckprozess keinen Stimulus bekommt, der in die falsche Richtung geht, müsse er die Umgebung des Materials ebenso wie die mechanischen Kräfte kontrollieren können, so Jüngst.

Obwohl es funktionierende Organe vermutlich noch lange nicht geben wird, so ist das Ziel der Forschenden, Gewebemodelle zu schaffen, die der Testung von Therapien dienen um beispielsweise die Anzahl der Tierversuche weiter zu reduzieren. Man kann nicht die Komplexität eines Körpers erreichen, kann aber bestimmte Aspekte nachahmen und reproduzieren. So lassen sich Medikamente standardisiert testen, aber auch individuell die Medikation und Dosis an den Patienten anpassen, weil die Zellen direkt vom Patienten genommen werden können. Vielversprechend ist zum Beispiel die Organ-on-a-chip-Methode, bei der durch Zellverbünde Organe nachgebaut und mehrere Organe zusammengestellt werden können. Durch solche zukunftsweisenden Ansätze lassen sich das Zusammenspiel der Organe sowie die Auswirkungen von Medikamenten auf die einzelnen Organe untersuchen.

Literatur

[1] Quelle TUM

[2] Saidy, N.T.; Fernández-Colino, A.; Heidari, B.S.; Kent, R.; Vernon, M.; Bas, O.; Mulderrig, S.; Lubig, A.; RodríguezCabello, J.C.; Doyle, B.; Hutmacher, D.W.; De Juan-Pardo, E.M.; Mela, P.: Spatially Heterogeneous Tubular Scaffolds for In Situ Heart Valve Tissue Engineering Using Melt Electrowriting, Adv. Funct. Mater. 2022, 2110716, doi.org/10.1002/adfm.202110716

[3] Mueller, K.M.A.; Topping, G.J.; Schwaminger, S.P.; Zou, Y.; Rojas-González, D.M.; De Juan-Pardo, E.M.; Berensmeier, S.; Schilling, F.; Mela, P.: Visualization of USPIO-labeled melt-electrowritten scaffolds by non-invasive magnetic resonance imaging, Biomater. Sci. 2021, 9, 4607–4612 doi.org/10.1039/D1BM00461A

[4] https://www.med.uni-wuerzburg.de