Hochdruckwasserstrahlentgraten

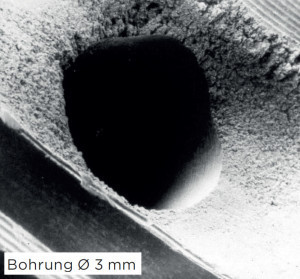

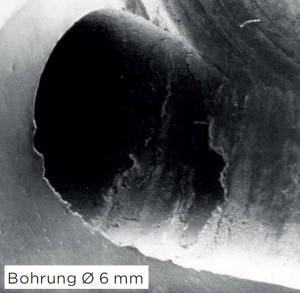

Das Entgraten mit oder durch Hochdruckwasserstrahlen wurde bereits vor Jahrzehnten wissenschaftlich untersucht [14] und hat sich in einigen kommerziell erhältlichen Anlagen bzw. Anwendungen verbreitet [15–19]. Bei diesem Verfahren geht es weniger um gezieltes Kantenverrunden, sondern um das Abschlagen und Wegspülen der Grate durch die hohe kinetische Energie eines Wasserstrahls bei großer Durchflussmenge und damit hoher Geschwindigkeit. Es ist zwar technisch möglich, Grate auch bis in die theoretische Kante hinein zu entfernen, wobei sich dabei eine raue, erodierte Kantenverrundung ergibt (Abb. 21), aber in der Regel wird dieses Verfahren verwendet, um Grate soweit abzuschlagen, dass sich keine Werkstoffpartikel mehr lösen können (Abb. 22). Generell kann mit Hochdruckwasser sowohl gereinigt, entgratet oder auch geschnitten werden, wobei sich der erforderliche Druck und die Durchflussmengen und damit auch die Druckerzeuger unterscheiden. Entgratet wird mit Drücken unter 1.000 bar und Durchflussmengen bis in den Bereich von 100 l/min (beim Reinigen liegen die Werte deutlich darunter). Zum Schneiden (weiche Werkstoffe mit reinem Wasser, harte Metalle, Keramik, Glas oder Stein mit abrasiven Beimischungen) werden meist Druckübersetzer verwendet, die Drücke in der Regel bis 4.000 bar bei Durchflussmengen von bis zu 5 l/min erzeugen. Die besonderen Vorteile dieses Verfahrens liegen in der schnellen Bearbeitung ohne thermische Einwirkung, der sicheren Entfernung bestimmter Grattypen und der gleichzeitigen Reinigungswirkung. Nachteile sind das gezielte Anfahren jedes Grates mit einer Lanze, wenn die Grate im Werkstückinnern liegen, die erforderliche Einspannung der Teile sowie der relativ hohe Preis der Anlagen.

Abschließende Vorüberlegungen für die Versuche

Zusammenfassend kann zu den in den letzten Abschnitten besprochenen Entgratverfahren festgehalten werden, dass sich alle für die Bearbeitung der früher gezeigten Grate eignen, jedoch nicht jedes Verfahren für jeden Grat und nicht für jede gewünschte Entgratqualität.

Abb. 23: Bohrungsaustritt mit dem Werkzeug Burr-Off im Bearbeitungszentrum entgratet

Abb. 23: Bohrungsaustritt mit dem Werkzeug Burr-Off im Bearbeitungszentrum entgratet

Am günstigsten erscheint aus jetziger Sicht das Entgraten im Bearbeitungszentrum. Beim Roboter kommt als weniger gut geeignet die Investition und der zusätzliche Arbeitsgang zur Geltung, bei den Verfahren ECM, TEM und Hochdruckwasserstrahlentgraten die Anlagenkosten und ebenfalls der zusätzliche Arbeitsgang. Lediglich beim Verfahren TEM kommt positiv hinzu, dass dort in einem Arbeitsgang (bestehend aus zwei „Schüssen“) und ohne weitere Maßnahmen außer einer Reinigung alle Grate gleichzeitig mit einer in Maßen einstellbaren Kantenverrundung entgratet werden und außer der anschließenden Passivierung keine weitere Nacharbeit nötig ist.

Abb. 24: Bohrungsaustritte mit dem Werkzeug Burr-Off in einer handgeführten Maschine entgratet

Abb. 24: Bohrungsaustritte mit dem Werkzeug Burr-Off in einer handgeführten Maschine entgratet

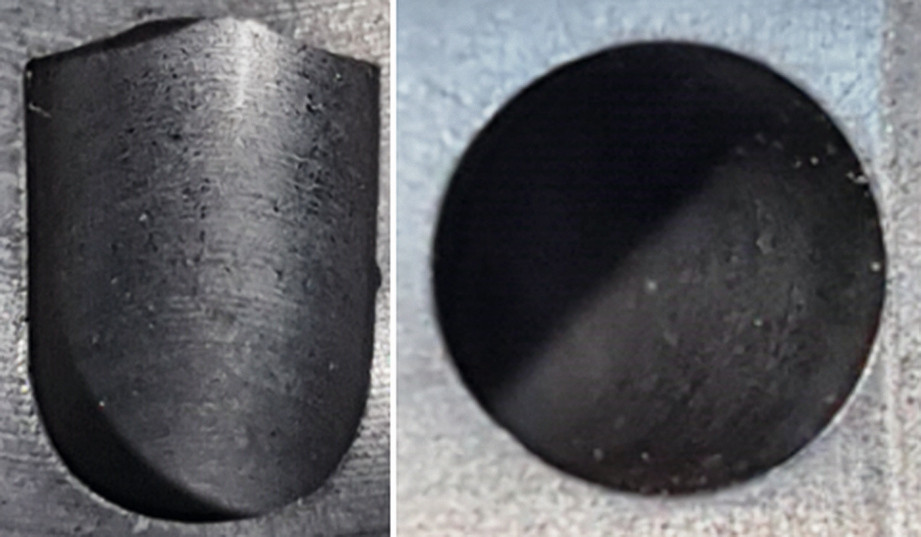

Entgratversuche mit Sonderwerkzeugen

In einem ersten Schritt werden mit den Verfahren, die nach dem letzten Abschnitt als bevorzugt anzusehen sind, Versuche mit dem Werkzeug Burr-Off durchgeführt (Abb. 17, untere Reihe, Galvanotechnik 9/2022, S. 1183) [6]. Die ausgewählten Grate waren vom Typ nach Abbildung 4 oder 6 (Galvanotechnik 9/2022, S. 1180), jedoch mit 4 und 8 mm Durchmesser (Werkzeuge CP10 und CP20). Die Versuche erfolgten am Bearbeitungszentrum mit einer Drehzahl von 1.590 min-1 und einem Vorschub von 115 mm/min sowie mit einem Handgerät mit ähnlichen Einstellungen. Das Entgratergebnis war im Bearbeitungszentrum gut (Abb. 23), sowohl bei Stahl als auch bei einer Aluminiumlegierung. Die Bearbeitungszeit betrug bei den Versuchen etwa 50 s für zwei Bohrungen. Wie viele Bohrungen entgratet werden können, bis Verschleiß auftritt, konnte aufgrund der wenigen Versuche nicht ermittelt werden. Da für die gesamte Fertigung des untersuchten Teils nur knapp 5 Minuten benötigt werden, ist die Verlängerung der Bearbeitungszeit nicht zu vernachlässigen und wäre evtl. durch einen höheren Vorschub noch zu verkürzen. Für das Entgraten mit einer handgeführten Maschine eignete sich dieses Werkzeug im vorliegenden Fall nicht so gut, weil die Kanten sehr schnell zu stark angefasst werden (Abb. 24) und die Mitarbeiter möglicherweise ein ausgiebiges Training benötigen würden.

Ähnlich gelagerte Grate wurden mit dem Werkzeug HSD (Abbildung 17, obere Reihe, rechts) ebenfalls im Bearbeitungszentrum entgratet [6]. Das Entgraten erfolgt bei diesem Werkzeug mit mehreren Schneiden, die beim Einführen in das Werkstück bis zur Gratstelle eingefahren sind und zum rotierenden Entgraten (schwarze Pfeile in Abb. 25) durch ein Medium unter Druck, z. B. Kühlschmierstoff, ausgefahren werden (grüne Pfeile in Abb. 25). Der untersuchte Grat befand sich an einer Kreuzung einer Bohrung mit einem Einstich. Es wurden zwei Versuche mit einer Drehzahl von 1.000 min-1 und Vorschüben einmal von 160 und einmal von 60 mm/min durchgeführt. Mit dem großen Vorschub wurde keine befriedigenden Ergebnisse erzielt, mit dem niedrigeren jedoch schon (Abb. 26).

Abb. 26: Entgratergebnis mit dem Werkzeug HSD

Wie beim letzten untersuchten Werkzeug kann zusammengefasst werden, dass sich das Werkzeug für bestimmte Grate gut eignet, das Werkzeug jedoch teurer als das zuletzt untersuchte ist. Das Entgraten dauert etwa 20 s und die Eignung hängt auch hier von der Stückzahl der Werkstücke ab, die damit bearbeitet werden sollen.

Schließlich wurden noch Versuche mit Keramikschleifstiften mit flexiblem Schaft getestet (Abb. 17, untere Reihe, mit orangefarbener Kugel bzw. mit blauem Zylinder). Das Werkstück war aus Baustahl und die Grate entsprachen etwa denen aus den Abbildungen 3 und 5 bzw. 8 oder 12, Galvanotechnik 9/2022, S. 1180, S.1181). Es wurden sowohl Kugeln mit 6 und 10 mm Durchmesser im Bearbeitungszentrum als auch mit handgeführten Maschinen eingesetzt sowie ein Zylinder mit 4 mm Durchmesser (nur mit handgeführten Maschinen). Bei allen Werkzeugen wurde eine Körnung von 220 verwendet. Im Bearbeitungszentrum wurde mit Drehzahlen zwischen 5.000 und 8.000 min-1 gearbeitet, beim Anpressen der Schleifmittelkugeln sollen 5 N nicht überschritten werden und die Grate sollen auch nicht wesentlich größer als 0,2 mm sein. Es zeigte sich, dass das Anfahren der Grate nur mit dem Programm der Maschine schwierig ist, um ein gutes Ergebnis erzielen zu können und es musste visuell nachgebessert werden.

Abb. 27: Bohrungsaustritte mit Keramikschleifstiften entgratet; oben mit der Kugel mit 6 mm Durchmesser, unten mit 10 mm

In beiden Fällen war die angebrachte Fase für den Anwendungsfall etwas zu groß (Abb. 27) und das Werkzeug mit dem relativ dünnen Schaft ermöglichte zwar eine gute Zugänglichkeit sowohl im Bearbeitungszentrum als auch mit der handgeführten Maschine, erzeugte jedoch Vibrationen während der Bearbeitung. Aufgrund der beobachteten Handhabung scheint eine Verwendung im Bearbeitungszentrum nicht optimal, mit der handgeführten Maschine dann, wenn die Grate nicht zu groß sind. Dafür wäre dann eine gröbere Körnung erforderlich, die nicht untersucht wurde.

Entgratversuche mit der thermisch- chemischen Entgratmethode (TEM)

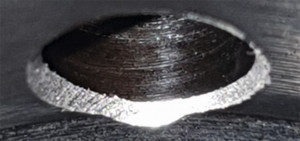

Da aufgrund der Überlegungen zur Eignung der einzelnen Verfahren diese Entgratmethode sehr vielversprechend ist, wurde sie für weitere Versuche ausgesucht. Für diese Versuche wurden sechs Teile gewählt, die derselben Serie wie bei den Keramikschleifstiften entnommen wurden. Daher waren auch die Grate durch dieselbe Bearbeitung entstanden. Die Werkstücke wurden zweimal hintereinander entgratet bzw. bearbeitet, wobei sich nach dem ersten Schuss ein rostiger Belag bildete, der nach dem zweiten Schuss in einen schwarzen Oxidbelag umgewandelt wurde, um eine einfachere Reinigung zu ermöglichen. Die Entgratwirkung war bei allen Gratstellen am Werkstück sehr gut (Abb. 28).

Abb. 28: Entgratergebnis vom thermisch-chemischen Entgraten

Abb. 28: Entgratergebnis vom thermisch-chemischen Entgraten

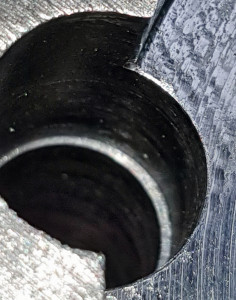

Abb. 29: Glattgewalzte Bohrung für die Untersuchung der Einflüsse durch das Entgraten mit der thermisch-chemischen Entgratmethode; Teil für die Untersuchung aufgeschnitten Da bei diesem Verfahren das gesamte Werkstück bearbeitet wird, mussten einige weitere Merkmale des Werkstücks genauer untersucht werden. Es gab sowohl Flächen, die mit einem Wert Ra < 1,2 µm und solche, die mit Ra < 0,8 µm toleriert waren, als auch glattgewalzte Flächen, deren Wert Ra zwischen 0,1 und 0,2 µm liegen muss. Alle Werte waren auch nach dem Entgraten noch innerhalb der Toleranz, wobei die Flächen in zwei Fällen etwas glatter wurden und in einem Fall etwas rauer. Bei einer Fläche sollte der Materialtraganteil Rmr zwischen 50 und 70 % liegen. Nach dem Entgraten waren jedoch alle Werte größer, bei einem der Teile allerdings auch schon vor dem Entgraten. Diese Rauheitsmessungen erfolgten mit dem MahrSurf PS10.

Abb. 29: Glattgewalzte Bohrung für die Untersuchung der Einflüsse durch das Entgraten mit der thermisch-chemischen Entgratmethode; Teil für die Untersuchung aufgeschnitten Da bei diesem Verfahren das gesamte Werkstück bearbeitet wird, mussten einige weitere Merkmale des Werkstücks genauer untersucht werden. Es gab sowohl Flächen, die mit einem Wert Ra < 1,2 µm und solche, die mit Ra < 0,8 µm toleriert waren, als auch glattgewalzte Flächen, deren Wert Ra zwischen 0,1 und 0,2 µm liegen muss. Alle Werte waren auch nach dem Entgraten noch innerhalb der Toleranz, wobei die Flächen in zwei Fällen etwas glatter wurden und in einem Fall etwas rauer. Bei einer Fläche sollte der Materialtraganteil Rmr zwischen 50 und 70 % liegen. Nach dem Entgraten waren jedoch alle Werte größer, bei einem der Teile allerdings auch schon vor dem Entgraten. Diese Rauheitsmessungen erfolgten mit dem MahrSurf PS10.

Schließlich gab es noch weitere Bedenken: Es wäre theoretisch möglich, dass sich die glattgewalzte Fläche durch die Einwirkung der Verbrennung verändert. Genauso könnten evtl. vorhandene umgeformte Innengewinde Schaden nehmen, weil die Gewindespitzen am Kerndurchmesser durch das Gewindeformen einen Spalt haben. Diese Spitzen könnten durch das Entgraten beschädigt werden, weil ihre Masse kleiner ist, sie die Wärme nicht in den Werkstoff abführen können und dadurch wie ein Grat verbrennen würden.

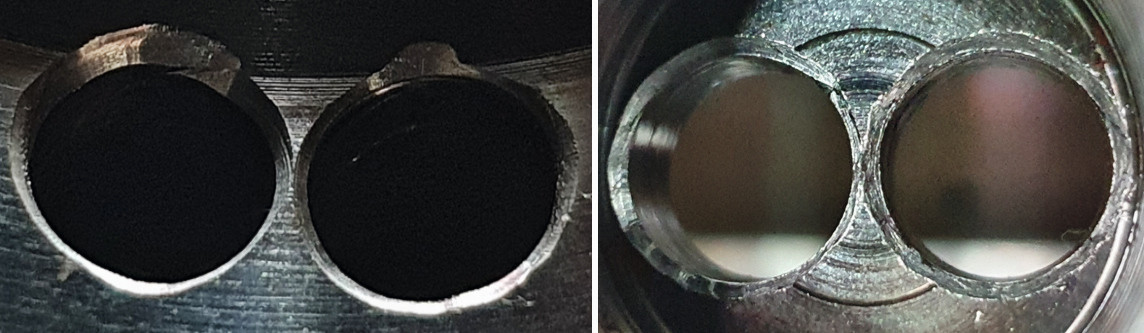

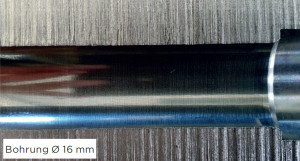

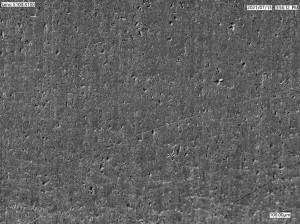

Der Untersuchung einer glattgewalzten Fläche wurde eine besondere Aufmerksamkeit geschenkt. Diese Innenfläche einer Bohrung mit 16 mm Durchmesser wurde sowohl vor dem Entgraten als auch danach genau untersucht. Abbildung 29 zeigt einen Ausschnitt des Werkstücks aus Stahl, das aufgeschnitten wurde, um es auch mit Mikroskopen visuell begutachten zu können. In Abbildung 30 wurde die Innenfläche bei 20facher Vergrößerung mit dem digitalen Mikroskop Keyence VHX-7000 aufgenommen und es zeigt sich, dass sie sehr regelmäßig und gemäß den Vorgaben ausgeführt ist.

Abb. 30: Bohrungsinnenfläche aus Abbildung 29 in 20facher Vergrößerung

Abb. 30: Bohrungsinnenfläche aus Abbildung 29 in 20facher Vergrößerung

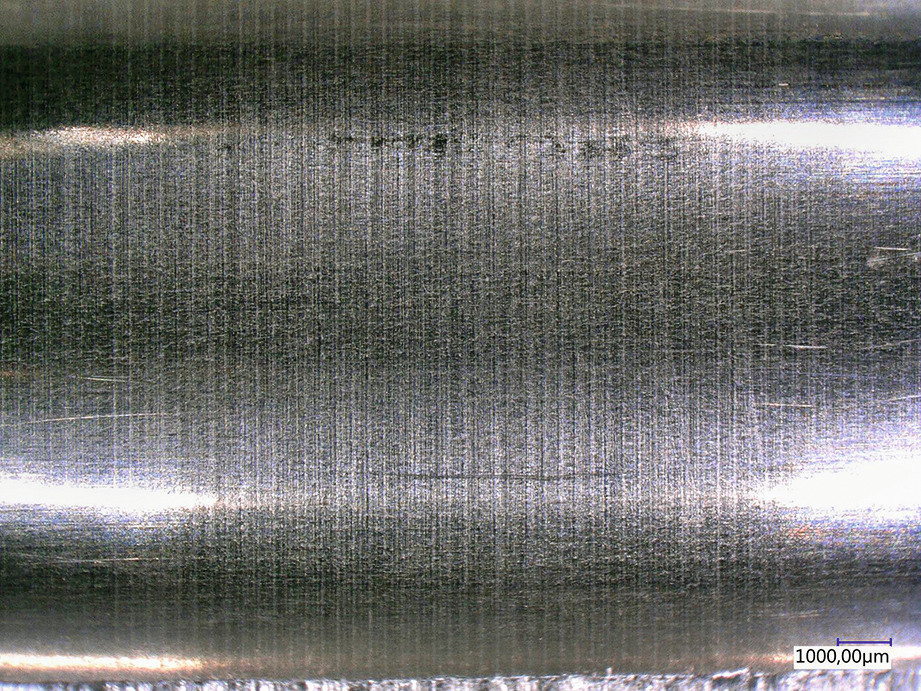

Auch eine klassische Rauheitsmessung mit dem Tastschnittgerät T8000CR von Jenoptik zeigt, dass die Fläche optimal bearbeitet wurde (Abb. 31). Sowohl am Rauheitsprofil als auch in der Materialtraganteilkurve bzw. der Amplitudendichteverteilung ist zu erkennen, dass es überwiegend einige Vertiefungen gibt und kaum oder nur niedrige Erhöhungen – ein typisches Plateauprofil, das durch Glattwalzen leicht erzeugt werden kann. Dies bestätigt auch der Wert RSk = -2,28. Weitere Rauheitswerte sind Rz = 1,77 und Ra = 0,15 µm, der Profiltraganteil lag in einer Tiefe von 0,5 µm bei Rmr = 37 % bzw. in einer Tiefe von 0,528 µm bei Mr1 = 43,77 % (Abb. 31).

Abb. 31: Rauheitsmessung längs in der Bohrung von Abbildung 29 oder 30

Abb. 31: Rauheitsmessung längs in der Bohrung von Abbildung 29 oder 30

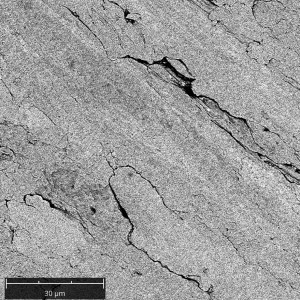

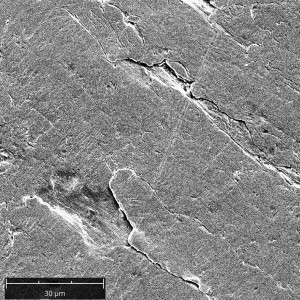

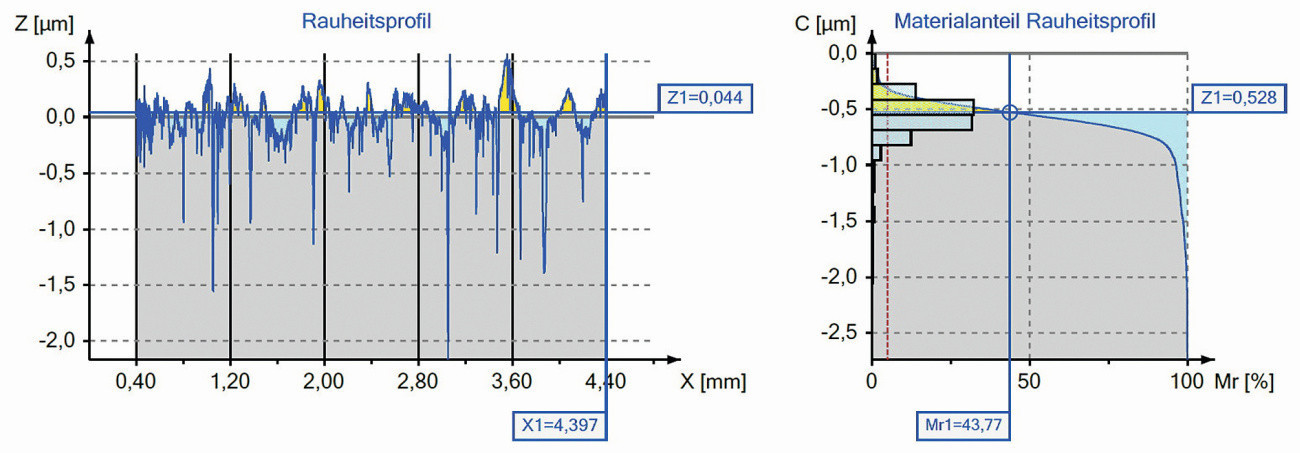

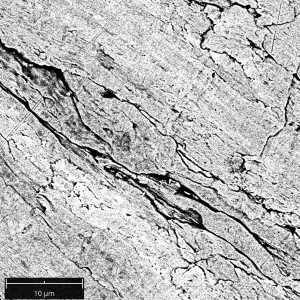

Abb. 32: Werkstück aus Abbildung 29 in 100facher Vergrößerung nach dem Entgraten durch TEM Die durch TEM entgrateten Teile zeigen in der Fläche keine Veränderungen, die eine Anwendung des Verfahrens ausschließen würde (Abb. 32). Dies wurde durch die Untersuchung eines Ausschnitts der Bohrungsinnenfläche mit dem Rasterelektronenmikroskop Phenom ProX von ThermoFischer bestätigt (Abb. 33 und 34). Diese Aufnahmen belegen, dass zwar deutliche Reste der Umformung vom Glattwalzen vorhanden sind (vor allem in Abb. 34; Walzrichtung ist in allen Bildern von rechts unten nach links oben), diese aber nicht durch die Verbrennung der Grate in Mitleidenschaft gezogen wurden. Sofern keine umgeformten Gewinde in den Teilen vorhanden sind, kann also aufgrund dieser Untersuchung geschlossen werden, dass glattgewalzte Flächen die Anwendung des TEM-Entgratens nicht verhindern.

Abb. 32: Werkstück aus Abbildung 29 in 100facher Vergrößerung nach dem Entgraten durch TEM Die durch TEM entgrateten Teile zeigen in der Fläche keine Veränderungen, die eine Anwendung des Verfahrens ausschließen würde (Abb. 32). Dies wurde durch die Untersuchung eines Ausschnitts der Bohrungsinnenfläche mit dem Rasterelektronenmikroskop Phenom ProX von ThermoFischer bestätigt (Abb. 33 und 34). Diese Aufnahmen belegen, dass zwar deutliche Reste der Umformung vom Glattwalzen vorhanden sind (vor allem in Abb. 34; Walzrichtung ist in allen Bildern von rechts unten nach links oben), diese aber nicht durch die Verbrennung der Grate in Mitleidenschaft gezogen wurden. Sofern keine umgeformten Gewinde in den Teilen vorhanden sind, kann also aufgrund dieser Untersuchung geschlossen werden, dass glattgewalzte Flächen die Anwendung des TEM-Entgratens nicht verhindern.

Zusammenfassung

Die Untersuchung einiger ausgewählter Entgratverfahren für ein gegebenes Werkstücksortiment hat gezeigt, dass es keine Präferenz für ein Verfahren gibt und dass in jedem Fall einige der Verfahren möglich sind. Für das vorliegende Werkstückspektrum wurden bereits im Vorfeld Verfahren ausgewählt, die aufgrund des Fachwissens der planenden Ingenieure wahrscheinlich geeignet sind und andere ausgeschlossen, die mit größter Wahrscheinlichkeit oder auch objektiv nicht zu den Werkstücken passen.

Das bis zum Zeitpunkt neuer Überlegungen vorherrschende Verfahren war das manuelle Entgraten, das im Zweifelsfall nahezu immer funktioniert, jedoch teuer ist und nicht immer zu guten Ergebnissen führt. Als Anreiz, ein neues Verfahren einzusetzen, kommen die Kapazität sowohl der Fertigungsanlagen insgesamt bzw. speziell der Abteilung für das manuelle Entgraten in Frage als auch die Kosten für die bisherige Vorgehensweise, die reduziert werden sollen. Alle diese Gesichtspunkte sind auch bei der Auswahl möglicher neuer Verfahren zu beachten, wobei hinzukommt, dass für ein neues Verfahren in der Regel auch Investitionen erforderlich sind, beim Beibehalten der aktuellen Verfahren jedoch nicht.

Abb. 33a und b: Innenfläche der Bohrung aus Bild 29 nach dem Entgraten durch TEM in 2.900facher Vergrößerung mit Sekundärelektronen aufgenommen (links) und mit der Topografiemethode (rechts; etwa wie mit einer Beleuchtung von rechts oben)

Um eine Auswahl möglichst objektiv treffen zu können, ist eine systematische Vorgehensweise geeignet. Als Kriterien, die gewichtet werden sollten, kommen z. B. in Frage:

- die Entgratqualität einschließlich der Prozesssicherheit

- die Integration in die bestehende Fertigung

- der Platzbedarf evtl. neuer Anlagen

- die Flexibilität für ein Werkstückspektrum

- der Personalbedarf

- die Taktzeit und

- die erforderliche Investition.

Abb. 34: Innenfläche der Bohrung aus Abbildung 29 nach dem Entgraten durch TEM in 6.900facher Vergrößerung mit Sekundärelektronen aufgenommen Diesen oder auch zusätzliche Gesichtspunkte gewichten verschiedene Personen im Unternehmen, die für unterschiedliche Bereiche verantwortlich sind, entsprechend verschieden. So werden die für die Kosten Verantwortlichen die in der Liste unteren Kriterien höher gewichten und Personen aus der Qualitätssicherung eher das Kriterium ganz oben. Im vorliegenden Beispiel wurde die Gewichtung von drei verschiedenen Personen aus den Bereichen Produktion Fräsen sowie Konstruktion und Verkauf durchgeführt. Bei einer Person wurde die Prozesssicherheit und bei den beiden anderen die Entgratqualität am höchsten bewertet. Der Platzbedarf für eine mögliche neue Anlage kam bei zwei Personen und auch im Durchschnitt auf den letzten Rang.

Abb. 34: Innenfläche der Bohrung aus Abbildung 29 nach dem Entgraten durch TEM in 6.900facher Vergrößerung mit Sekundärelektronen aufgenommen Diesen oder auch zusätzliche Gesichtspunkte gewichten verschiedene Personen im Unternehmen, die für unterschiedliche Bereiche verantwortlich sind, entsprechend verschieden. So werden die für die Kosten Verantwortlichen die in der Liste unteren Kriterien höher gewichten und Personen aus der Qualitätssicherung eher das Kriterium ganz oben. Im vorliegenden Beispiel wurde die Gewichtung von drei verschiedenen Personen aus den Bereichen Produktion Fräsen sowie Konstruktion und Verkauf durchgeführt. Bei einer Person wurde die Prozesssicherheit und bei den beiden anderen die Entgratqualität am höchsten bewertet. Der Platzbedarf für eine mögliche neue Anlage kam bei zwei Personen und auch im Durchschnitt auf den letzten Rang.

Die Bewertung der oben näher beschriebenen Verfahren unterschied sich ebenfalls bei den bewertenden Personen: Ein Mitarbeiter wertete das roboterunterstützte Entgraten auf den ersten Rang und die beiden anderen das manuelle Entgraten, nicht zuletzt wegen der großen Flexibilität und dem Vermeiden von Investitionen. Allerdings führte zu dieser Überlegung auch die mögliche Verwendung neuer Werkzeuge wie z. B. aus dem Sortiment nach den Abbildungen 16 und 17 (Galvanotechnik 9/2022, S. 1182/1183), zusammen mit handgeführten Maschinen. Zusätzlich soll für jedes Werkstück geprüft werden, inwieweit das Entgraten ohne unverantwortliche Mehrarbeit in die Bearbeitungszentren integriert werden kann, um so den Aufwand für das manuelle Entgraten reduzieren zu können. Bereits früher wurde festgehalten, dass die rein maschinellen Verfahren eine größere Investition erfordern, dabei aber nicht unbedingt für alle Grate geeignet sind. Beim ECM kommt das Auftreten größerer Gratfahren hinzu, wie sie in den Abbildungen 7–9 und 13 (Galvanotechnik 9/2022, S. 1181/1182) gezeigt werden, die beim Anfahren mit der Kathode (siehe Abb. 20, Galvanotechnik 9/2022, S. 1184) zu Kurzschlüssen führen können. Es wäre noch möglich, das Entgraten auszulagern und die Anlagen von Dienstleistern zu nutzen. Dies verhindert im vorliegenden Fall jedoch das zu enge Zeitfenster zwischen der Bestellung durch den und die Auslieferung der Teile an den Kunden.

Literatur

[1] Schäfer, F.: Untersuchungen zur Gratbildung und zum Entgraten insbesondere beim Umfangsstirnfräsen, Universität Stuttgart, Dissertation, 1976

[2] Fertigungstechnik und Betrieb 28 (1987), Nr. 1, 7

[3] Hauke, T.: SWMS Systemtechnik Ingenieurgesellschaft mbH, https://www.swms.de/blog/autonomes-entgraten-von-strukturbauteilen/, 4.1.2021, eingesehen am 30.10.2021

[4] Itasse, S.: Produktion & Fertigung, Maschinenmarkt, Bericht zur Deburring EXPO 2015, https://www.maschinenmarkt.vogel.de/viele-verfahren-ermoeglichen-erfolgreichesentgraten-a-505956/, 28.9.2015, (eingesehen am 17.9.2021)

[5] N. N.: One Operation, Die Werkzeuge zur Bohrungsbearbeitung vorwärts- und rückwärts in einem Arbeitsgang, Firmenschrift der Heule Werkzeug AG, Balgach, Schweiz, V3.0, 05.2019

[6] N. N.: Back-Burr Cutter & Path Entgratsystem; GMO Entgratwerkzeug, HSD High Speed Deburring, Entgrat- und Faswerkzeuge, Keramik Entgratbürsten & Schleifstifte, Firmenschriften der KEMPF GmbH, Reichenbach an der Fils, ohne Jahr (eingesehen 11.11.2021)

[7] DIN 8590, Fertigungsverfahren Abtragen, Beuth Verlag, Berlin, September 2003

[8] Beier, H.-M.; Nothnagel, R.: Praxisbuch Entgrattechnik, 2. Auflage, Carl Hanser Verlag, München, 2015

[9] Kieser, A.: TEM Grundsatz Information, Kieser TEM Consulting, Version V2, 1.9.2009

[10] N. N.: Thermisches Entgraten, Firmenschrift der ATL Anlagentechnik Luhden GmbH, Luhden, 08.2013

[11] N. N.: Definiert Entgraten, ECM-Team GmbH Entgrattechnik, Buxheim, 10.2012

[12] Kör, M. (stoba Sondermaschinen GmbH): pers. Komm. 21.7.21

[13] Thilow, A.: Entgrattechnik, 4. Auflage, expert Verlag, Renningen, 2012

[14] Schlatter, M.: Entgraten durch Hochdruckwasserstrahlen. Springer-Verlag, Berlin Heidelberg New York Tokyo, 1986

[15] N. N.: Reine Perfektion, Firmenschrift der Piller Entgrattechnik GmbH, Ditzingen, ohne Jahr

[16] N. N.: Hocheffizientes multifunktionales Reinigungssystem, Katalog der Sugino Machine Ltd., Tokyo, Juni 2017

[17] mo Magazin für Oberflächentechnik, Spezial, 5 (2016), 22–24

[18] mo Magazin für Oberflächentechnik, 72 (2018) 9, 56

[19] mo Magazin für Oberflächentechnik, Spezial, 75 (2021) 10,39

![Abb. 25: Wirkungsweise des Werkzeugs HSD [6]](/media/k2/items/cache/gt-2022-10-0230_L.jpg)