In den letzten Jahrzehnten wurden eine Vielzahl verschiedener Arten und Bauformen von Brennstoffzellen und Elektrolyseuren entwickelt und erprobt [1]. PEMECs (Protonenaustauschmembran-Elektrolyseure) und PEMFCs (Protonenaustauschmembran-Brennstoffzellen) weisen in Sachen Effizienz und Handhabung verschiedene Vorteile auf. Im Betrieb wird in PEMECs durch äußere Stromzufuhr Reinstwasser in Sauerstoff und Wasserstoff aufgespalten – in PEMFCs wird Sauerstoff und Wasserstoff zu Reinstwasser umgesetzt und Strom generiert.

Bipolarplatten als Grundelemente von PEMECs und PEMFCs

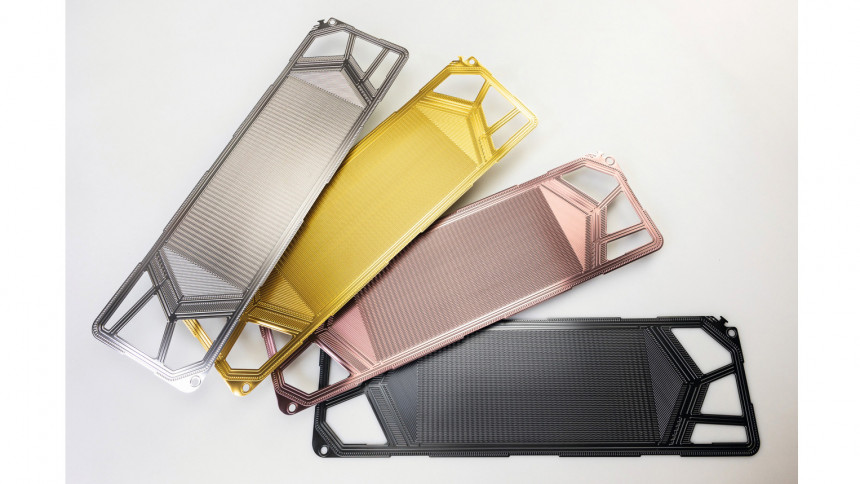

Der prinzipielle Aufbau dieser beiden Elemente ist sehr ähnlich: Sogenannte Bipolarplatten (BiPs) werden im Wechsel mit Dichtungen und Membranen in einem Stapel (Stack) von mehreren hundert Stück aufeinander gepresst. Die Dimensionierung der Platten ist dabei abhängig vom Anwendungsfall und liegt typischerweise im Bereich von 500 mm x 150 mm (Brennstoffzelle Kfz) bis hin zu 1500 mm x 1500 mm (industrielle Elektrolyseure).

Als Material für diese Platten fand bei den in der Vergangenheit meist in Kleinserie gefertigten BiPs oftmals Titanblech als Grundwerkstoff Verwendung. Nach Umformen, Schneiden, Verschweißen und Dichtheitsprüfung entstehen aus je zwei einzelnen Blechen (Dicke ~ 0,1 mm) fertige BiPs, die dann gestapelt (gestackt) werden. Bei einem wachsenden Jahresbedarf von mittelfristig bis zu mehreren 100 Mio. Stück BiPs für Brennstoffzellen und insbesondere Elektrolyseuren sind viele Hersteller beim Hochskalieren der Produktion bestrebt, den Grundwerkstoff Titan durch kostengünstigeres Edelstahlblech zu ersetzen. Neben dem angestrebten Vorteil der Kostensenkung durch den Wechsel zum günstigeren Edelstahl ergibt sich allerdings gleichzeitig ein Nachteil in der Lebensdauer der Platten:

Sowohl in PEMEC als auch in PEMFC laufen im Betrieb chemische Prozesse ab, die mittel- und langfristig die Oberfläche der verwendeten Materialien angreifen und zu Korrosion führen. Verschiedene Studien zeigen, dass bei der Verwendung von BiPs aus reinem Edelstahl aufgrund der inneren Korrosionsprozesse die z. B. für Pkw-Brennstoffzellen angestrebten Lebensdauern von mindestens 10.000 Betriebsstunden schwerlich erreicht werden können. Bei Brennstoffzellen für den Schwerlastbereich oder aber für Elektrolyseure im Dauerbetrieb müssen gar noch weitaus längere Lebensdauern erreicht werden. Daher ist man bestrebt, Möglichkeiten zu finden, die Platten vor dieser Korrosion (Sollwert des Korrosionsstroms < 1 µA/cm2 nach DoE [2]) zu schützen ohne gleichzeitig Einbußen bei der benötigten hohen Leitfähigkeit (Sollwert Interface Contact Resistance, ICR < 10 mΩ·cm2 nach DoE [2]) der BiPs hinnehmen zu müssen.

Die seit Jahrzehnten für eine Vielzahl von Anwendungen genutzte Technik der PVD-Beschichtung bietet eine Lösung für diese Problematik. Durch geeignete Beschichtungen der beiden Außenseiten der Bipolar-Platten kann deren Korrosionsverhalten unter Langzeitbetrieb und damit deren Lebensdauer signifikant optimiert werden. Gleichzeitig ergeben sich keine Einbußen in der Leitfähigkeit, sondern gar Verbesserungen hin zu einem angestrebt hohen Leitwert. Die Firma PVT Plasma und Vakuum Technik aus Bensheim bietet Beschichtungslösungen für genau diesen Anwendungs- und Anforderungsbereich.

35 Jahre Erfahrung in der Vakuumbeschichtung

PVT Plasma und Vakuum Technik mit weltweit rund 200 Mitarbeitern und Hauptsitz in Bensheim bei Frankfurt a.M. operiert seit mehr als 35 Jahren im Bereich der ionen- und plasmagestützten PVD-Beschichtung von Werkzeugen und Bauteilen. Das Unternehmen umfasst dabei die Geschäftsfelder Anlagenbau mit der Konstruktion von standardisierten Serienanlagen und kundenspezifischen Beschichtungslösungen, Forschung und Entwicklung zur Erarbeitung neuer Schichtkonzepte und Beschichtungsprozesse sowie Servicedienstleistungen wie Lohnbeschichtungen und technische Beratung.

Durch ein über die Jahrzehnte gewachsenes Know-how in den PVD-Technologien Lichtbogenverdampfung, Magnetron-Zerstäubung und Plasma-Nitrieren sowie PE-CVD (plasmagestützte chemische Gasphasenabscheidung) findet jeweils die Beschichtungstechnologie Anwendung, die die Anforderungen des Kunden bestmöglich vom Labormaßstab in die industrielle Umsetzung überführt. Auf Kundenwunsch unterstützt PVT bei der Realisierung kompletter Beschichtungszentren mit der nötigen Beschichtungstechnik, ergänzt um Einrichtungen zur Vor- und Nachbehandlung und Reinigung von Werkzeugen und Bauteilen aber auch den nötigen Gerätschaften für eine prozessbegleitende und abschließende Qualitätskontrolle. Hilfestellung und Schulung bei der Inbetriebnahme der vollständigen Verarbeitungskette ermöglichen es, dem Kunden komplett schlüsselfertige Beschichtungslösungen anzubieten.

In den letzten Jahren hat PVT Systeme für die groß-industrielle PVD-Beschichtung von Bipolarplatten für Elektrolyseure und Brennstoffzellen entwickelt.

Hochdurchsatz In-Line-Anlagen zu Beschichtung von BiPs

Die Beschichtungen, die auf den Bipolarplatten aufgebracht werden, sind zwar sehr dünn, es handelt sich aber um einen entscheidenden Kostenfaktor bei der Herstellung dieser Platten. Bei einer Platte mit einer Größe von rund 750 cm2 sollten die Kosten für die Beschichtung deutlich unterhalb von 1 Euro/Platte liegen.

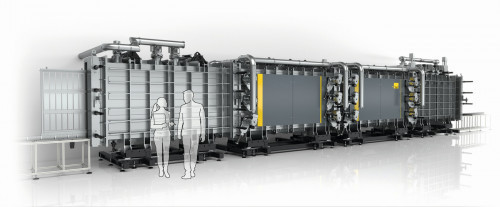

Abb. 1: Hochdurchsatz In-Line-Anlage zur PVD-Beschichtung von Bipolarplatten für Brennstoffzellen und Elektrolyseure mit einem maximalen Beschichtungsbereich von bis zu 3,5 m x 1,5 m

Abb. 1: Hochdurchsatz In-Line-Anlage zur PVD-Beschichtung von Bipolarplatten für Brennstoffzellen und Elektrolyseure mit einem maximalen Beschichtungsbereich von bis zu 3,5 m x 1,5 m

Eine gleichzeitige Beschichtung beider Seiten einer BiP erfordert einen hochproduktiven Beschichtungsprozess, sowie zuverlässige Beschichtungstechnik. Wie bereits erwähnt, werden zum Aufbau einer Brennstoffzelle bzw. eines Elektrolyseurs jeweils mehrere Hundert einzelne BiPs in einem Stapel zusammengefasst. Es ist offensichtlich, dass bei den extrem hohen Stückzahlen an BiPs, die für den Aufbau von zigtausend Brennstoffzellen bzw. Elektrolyseuren benötigt werden, der Einsatz von in der Werkzeug- und Bauteilbeschichtung meist üblichen Batch-Beschichtungssystemen hinsichtlich Produktivität unwirtschaftlich und nicht zielführend ist.

Zur Maximierung der Produktivität sollten Beschichtungssysteme in einem kontinuierlichen Durchlaufbetrieb arbeiten. Dies hat zur Folge, dass für eine derartige Massenproduktion nur sogenannte In-Line-Systeme in Frage kommen, bei denen Substrate mit hohem Durchsatz beidseitig und ohne Rotation beschichtet werden. Im Unterschied zu Batch-Systemen handelt es sich hierbei um Mehrkammer-Anlagen bei denen die Substrate von Kammer zu Kammer transportiert werden (Abb. 1). Die Kammern werden dabei von großen Transferventilen separiert, wodurch räumlich und zeitlich getrennt verschiedene definierte Prozessschritte ablaufen können. Dieser Aufbau ermöglicht eine saubere Umgebung mit gleichbleibenden Vakuum- und Prozessbedingungen.

Je nach Kundenwunsch bzw. nach Anforderungen an die Beschichtung der BiPs können dabei als Beschichtungsverfahren Magnetron-Sputtern, Lichtbogenverdampfung oder PE-CVD zum Einsatz kommen. In Abhängigkeit vom verwendeten Beschichtungsverfahren lassen sich die zu beschichtenden BiPs kontinuierlich vor den Beschichtungsquellen in Translation vorbeibewegen, komplett verharren oder aber in klar definierten Zyklen hin- und herbewegen (wobbeln).

Mittels der von PVT entwickelten i-L 4.3500 (Abb. 2) können pro Jahr mit hochindustriellem Durchsatz etwa 5.000.000 BiPs für Brennstoffzellen mit den Dimensionen von 500 mm x 150 mm beidseitig, mit konstanten Prozessbedingungen und somit gleichbleibender Qualität beschichtet werden.

Abb. 2: In-Line-Anlage i-L 4.3500 zur PVD-Beschichtung von bis zu 5 Mio. Brennstoffzellen BiPs pro Jahr

Abb. 2: In-Line-Anlage i-L 4.3500 zur PVD-Beschichtung von bis zu 5 Mio. Brennstoffzellen BiPs pro Jahr

Der Aufbau der Anlage ist als Kombination aus vier kammerförmigen Einzelmodulen realisiert, wodurch gleichzeitig mehrere Positionen an BiPs eingeschleust (Atmosphäre ->Vakuum), unter gleichbleibenden Vakuumbedingungen beschichtet und schließlich wieder ausgeschleust (Vakuum->Atmosphäre) werden können.

Das interne Transportsystem der Anlage, das die zu beschichtenden Platten durch die einzelnen Kammern mit den verschiedenen Prozessschritten verfährt, kann Substrate bis zu einer Größe von 3,5 x 1,5 m aufnehmen. Daher können neben einer Vielzahl von Brennstoffzellen-BiPs alternativ auch mehrere der deutlich größeren BiPs für Elektrolyseure zeitgleich beschichtet werden.

Die Beschichtungskosten pro Platte liegen dabei (bezogen auf die Brennstoffzellen-BiPs) typischerweise deutlich unterhalb von 1,00 Euro und können abhängig vom verwendeten Prozess und den eingesetzten Beschichtungsmaterialien signifikant geringer ausfallen.

Schichtsysteme

In den vergangenen Jahrzehnten der Brennstoffzellen- und Elektrolyseur-Forschung wurden weltweit verschiedenste Beschichtungen und Schichtsysteme entwickelt und erprobt. Beim Transfer dieser Beschichtungssysteme vom Labor mit Tests an Kleinst- und Kleinserien hin zum industriellen Maßstab mit gleichbleibender und qualitativ hochwertiger Serienfertigung gilt wie so oft das Motto „so gut wie möglich, so günstig wie möglich“.

In Abhängigkeit von der geplanten Anwendung und den jeweiligen Betriebsmodi empfiehlt sich gerade auch aus wirtschaftlichen Gründen der Einsatz unterschiedlicher Schichtsysteme. So stellt offensichtlich der Dauerbetrieb eines Elektrolyseurs mit hoher aber gleichbleibender Stromlast ganz andere Anforderungen an die Korrosionsbeständigkeit der verbauten BiPs als der Einsatz im Bereich Automotive mit kontinuierlich wechselnden Lasten wie beim Beschleunigen eines Pkw oder Lkw, Kaltstartbedingungen, Leerlauf usw. Oder anders ausgedrückt: Unter welchen technischen aber auch wirtschaftlichen Rahmenbedingungen soll die Lebensdauer der BiPs wie sehr optimiert werden?

Die bisher gängigsten Schichtsysteme lassen sich grob in drei Familien unterteilen:

Im ersten Fall kann durch die Beschichtung der BiPs mit reinen Edelmetallen die Korrosion verhindert und gleichzeitig die Leitfähigkeit optimiert werden. Oftmals wurde bspw. eine reine Goldschicht mit Dicken von bis zu 1 µm auf die Platten aufgebracht. Man errechnet leicht, dass schon aufgrund des Materialpreises bei derartigen Schichtdicken der Zielpreis von < 1 Euro pro Platte nicht erreicht werden kann. Aus diesem Grund finden reine Edelmetallbeschichtungen aktuell nur Anwendung in Bereichen, wo wirtschaftliche Betrachtungen eine zweitrangige Rolle einnehmen. Dies ist z. B. bei Brennstoffzellen in der Raumfahrt der Fall, wo Anforderungen an Lebensdauer und Betriebssicherheit die reinen Herstellkosten deutlich überwiegen [3, 4].

Die zweite Familie bilden metall-nitridische Schichten in Kombination mit einer dünnen Deckschicht aus Edelmetallen. Beispielsweise sorgt eine rund 500 nm dicke Schicht aus Titannitrid (TiN) dafür, dass der entlang der BiPs strömende Wasserstoff nicht durch das Edelstahlblech hindurchdiffundieren kann. Gleichzeitig erhält die Platte einen langlebigen Korrosionsschutz gegen die in den jeweiligen Zellen ablaufenden chemischen Prozesse. Durch eine sehr dünne, nur wenige Nanometer und damit wirtschaftlich günstige Deckschicht aus einem Edelmetall wie Gold wird zusätzlich die Leitfähigkeit der Platte optimiert und die geforderten Zielwerte (ICR < 10 mΩ·cm2) erreicht bzw. übertroffen. PVT kooperiert im Bereich dieser metall-nitrischen Schichten mit der Firma evm repenning. Durch langjährige Zusammenarbeit mit namhaften internationalen Herstellern von Brennstoffzellen-BiPs für Automotive-Anwendungen weist evm repenning seinerseits Referenzen über die Anwendung dieser Beschichtungssysteme im jahrelangen Serieneinsatz unter Realbedingungen auf [5, 6].

Die dritte Gruppe bilden kohlenstoffbasierte Beschichtungen. Im einfachsten Fall wird hier die BiP mit einer Schicht aus DLC (diamond like carbon) versehen, die sowohl die Korrosion minimiert als auch die Leitfähigkeit maximiert. Aufgrund des geringen Preises des Ausgangsmaterials (Graphit) und der Nicht-Verwendung von Edelmetallen sind die Kosten pro Beschichtung in diesem Fall am geringsten. Allerdings fehlen für diese Schichtfamilie noch klar belastbare Langzeitstudien, inwieweit unter Langzeitbetrieb und unter Realbedingungen die von metall-nitrischen Schichten bekannten Lebensdauern erreichen werden. Auch auf diesem Gebiet arbeitet PVT mit ausgewiesen Experten zusammen: der Firma N4E aus Madrid [7].

Ergebnisse und Vergleichsmessungen der hier genannten Schichten können vom interessierten Leser auf der Unternehmenswebsite [8] in Augenschein genommen werden.

Ausblick

Zwischenzeitlich wurde die erste i-L 4.3500 zu einem chinesischen Kunden versendet und wird in den nächsten Monaten den Betrieb aufnehmen. In der dortigen Produktion werden großserienmäßig hergestellte BiPs für Brennstoffzellen beschichtet und im Anschluss in Brennstoffzellen für Pkw verbaut.

Aktuell befindet sich eine Durchlaufanlage i-L 3.5000 im Bau. Im Unterschied zur i-L 4.3500 handelt es sich hierbei um eine 3-Kammeranlage in der Substrate in einer Maximalgröße von 1 m x 1 m beschichtet werden können. Die Anlage wird als Demo-Anlage PVT-intern verbleiben, um im Kundenauftrag verschiedene Schichtkonzepte evaluieren zu können. Ab Mitte des Jahres 2023 wird diese Anlage für Lohnbeschichtungs-Dienstleistungen zur Verfügung stehen: Kunden können dann vor Beschaffung einer eigenen industriellen Hochdurchsatzanlage die Beschichtung ihrer BiPs in Kleinserie beauftragen und BiPs mit verschiedenen Schichtsystemen beschichten lassen, um im Anschluss die beste und wirtschaftlichste Beschichtung für ihre spezifische Anwendung zu ermitteln.

Somit kann schon vor Beschaffung einer eigenen Hochdurchsatzanlage ermittelt werden, welches Schichtsystem und welche Anlagenausführung ideal auf die eigenen kundenspezifischen Anforderungen zugeschnitten sind.

Literatur

[1] Fuel Cells - Fundamentals and Applications, FUEL CELLS 2001, 1, No. 1, L. Carrette, K. A. Friedrich and U. Stimming

[2] DOE Technical Targets for Polymer Electrolyte Membrane Fuel Cell Components | Department of Energy, www.energy.gov/eere/fuelcells/doe-technical-targets-polymer-electrolyte-membrane-fuel-cell-components

[3] Session on Fuel Cell Batteries - A Status Report Hydrogen-Oxygen (Air) Systems APOLLO FUEL CELL SYSTEM, Proceeding 19th Annual Power Source Conference, 1965, C. C. Morrill, United Aircraft Corporation

[4] Spacecraft Power Systems, 2004, Mukund R. Patel

[5] Patentschrift EP 3 665 314 B1, W O 2019/029762, Beschichtung und Schichtsystem, sowie Bipolarplatte, Brennstoffzelle und Elektrolyseur, 2018

[6] Patentschrift WO 01/78175 A1, METAL BIPOLAR PLATE, 2001

[7] The influence of positive pulses on HiPIMS deposition of hard DLC coatings, Surface and Coatings Technology, Volume 358, 25 January 2019, Pages 43-49,

[8] Website PVT Plasma und Vakuum Technik, www.pvtvacuum.de