Abb. 2: Gestell-Isolierungssystem-RackstarHeutzutage können Fachfirmen die bekannte ABS-Beize aus einem Chrom-Schwefelsäuregemisch durch manganhaltige oder manganfreie Beizsysteme ersetzen. Dabei ist mittlerweile bekannt, dass die Gestellisolierung sowie deren Verarbeitung einen großen Einfluss auf den gesamten Verchromungsprozess haben, vor allem in Bezug auf die Gestellbelegung. Seit 2018 hat der Autor konsequent an diversen Lösungsansätzen gearbeitet, um ein neues zeitgemäßes Gestell-Isolierungssystem zu entwickeln. Beispielsweise kann der Vorbehandlungsprozess in bestehende Anlagen integriert werden und zwar ohne den Einsatz von Quellern, Gestellschutz und Konditioner. Anhand des entwickelten Systems können Fachfirmen und Beschichter den neuen Cr(VI)-freien Prozess in bestehende Anlagen integrieren. Kunststoffe und vor allem auch Mehrkomponenten-Kunststoffe können weiterhin problemlos für verschiedene Industriezweige galvanisiert werden. Mit Hilfe des modernen Gestell-Isolierungssystems werden darüber hinaus nicht nur Prozess- und Materialkosten gesenkt bzw. eingespart, sondern auch die Umwelt erheblich entlastet.

Abb. 2: Gestell-Isolierungssystem-RackstarHeutzutage können Fachfirmen die bekannte ABS-Beize aus einem Chrom-Schwefelsäuregemisch durch manganhaltige oder manganfreie Beizsysteme ersetzen. Dabei ist mittlerweile bekannt, dass die Gestellisolierung sowie deren Verarbeitung einen großen Einfluss auf den gesamten Verchromungsprozess haben, vor allem in Bezug auf die Gestellbelegung. Seit 2018 hat der Autor konsequent an diversen Lösungsansätzen gearbeitet, um ein neues zeitgemäßes Gestell-Isolierungssystem zu entwickeln. Beispielsweise kann der Vorbehandlungsprozess in bestehende Anlagen integriert werden und zwar ohne den Einsatz von Quellern, Gestellschutz und Konditioner. Anhand des entwickelten Systems können Fachfirmen und Beschichter den neuen Cr(VI)-freien Prozess in bestehende Anlagen integrieren. Kunststoffe und vor allem auch Mehrkomponenten-Kunststoffe können weiterhin problemlos für verschiedene Industriezweige galvanisiert werden. Mit Hilfe des modernen Gestell-Isolierungssystems werden darüber hinaus nicht nur Prozess- und Materialkosten gesenkt bzw. eingespart, sondern auch die Umwelt erheblich entlastet.

Stand der Technik

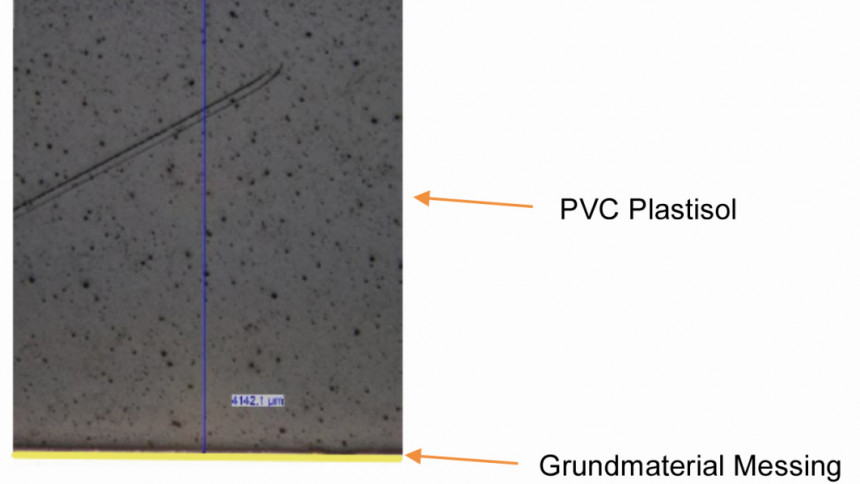

Bisher werden ABS, ABS/PC und PA aus Cr(VI)-haltigen Gemischen mit Chrom- und Schwefelsäure gebeizt. ABSRohlinge werden auf ein Galvanogestell aufgesteckt, das mit einem PVC-Tauchlack überzogen ist. Der Metallkern des Gestells wird vor Säureangriff geschützt. Der ABS-Rohling bildet nach erfolgreicher Vorbehandlung einen einwandfreien elektrischen Kontakt. Unter Gleichstrom können die Bauteile in diversen Elektrolyten beschichtet werden.

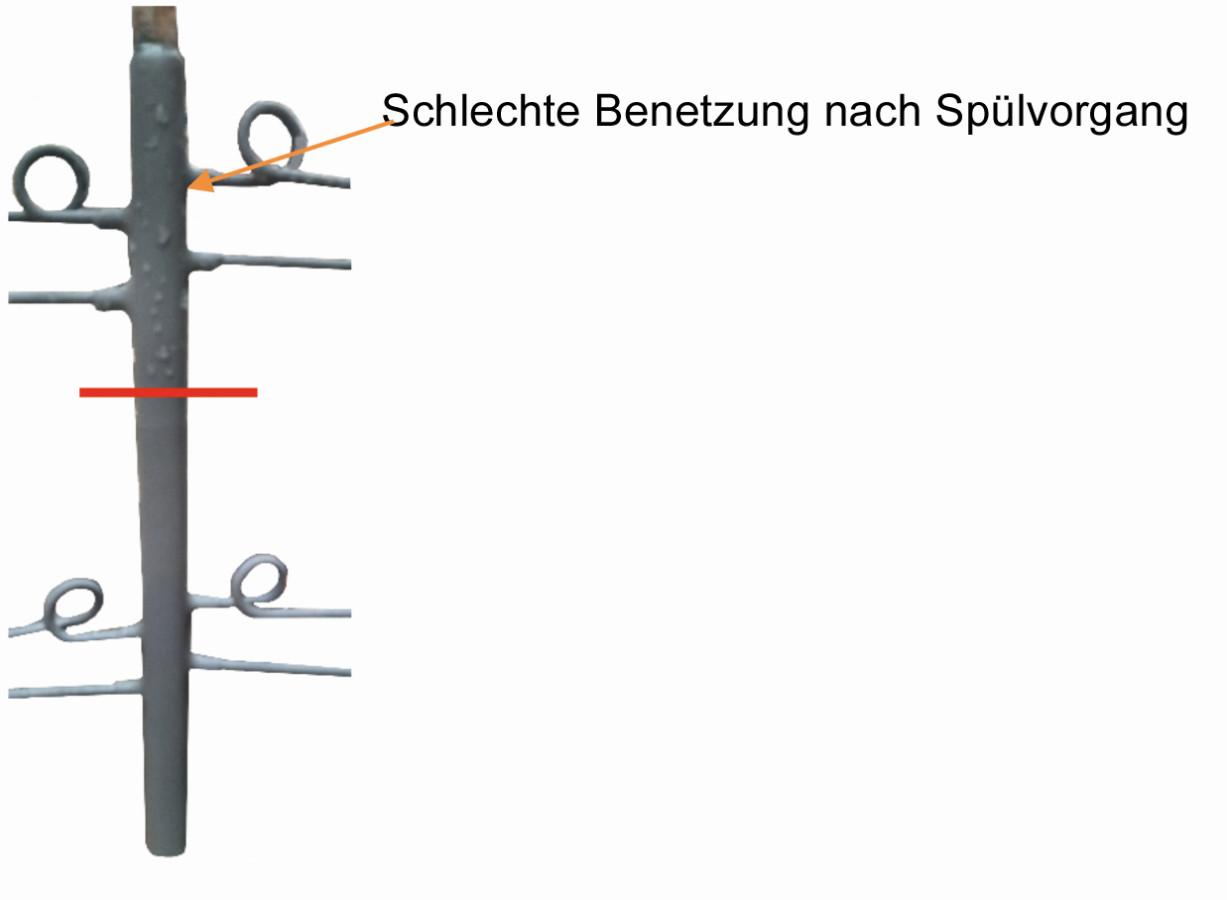

Abb. 3: Rackstar® nach Spülvorgang

Abb. 3: Rackstar® nach Spülvorgang

Das PVC-Plastisol des Gestells saugt viel Beize auf und ermöglicht den Chromverbindungen das Eindringen. Was bewirkt diese Reaktion? Nachträglich nach dem Bekeimen – meist mit Palladium-Zinn-Kolloiden – wird die Aktivierung des PVC-Plastisols unter bestimmten Prozessbedingungen unterbunden. Das Ergebnis: Die Verhinderung einer Gestell-Metallisierung (Abb. 1).

Was zeigen aktuelle Untersuchungen? Dieselben Reaktionen finden nicht im Cr(VI)-freien Vorbehandlungsprozess statt. Fachfirmen haben daher einen Gestellschutz entwickelt, um denselben Effekt zu erzielen. Negativer Nebeneffekt: Der Vorbehandlungsprozess benötigt einen Konditioner, damit die ABS-Rohlinge die Palladium-Zinn-Kolloide aufnehmen und keine offenen Stellen entstehen. Diese zusätzlichen Schritte verlängern nicht nur den Vorbehandlungsprozess, sondern erhöhen zugleich den Verbrauch des Palladiums und die Kosten für den Neuansatz zzgl. Entsorgung.

Aufbau des Gestell-Isolierungssystems

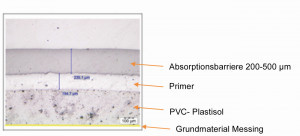

Abb. 4: links Durchdringungskolloid und rechts Anlagerungskolloid Das patentierte Gestell-Isolierungssystem aus der Serie Rackstar unterscheidet sich von konventionellen Galvanogestellen im Aufbau des Schichtsystems. Auf bestehende oder neue Galvanogestelle wird nach erfolgreicher Vorbehandlung ein spezieller Primer aufgebracht, um die Haftung der Schichten sicherzustellen. Zusätzlich wird eine Absorptionssperre von 200–500 µm aufgebracht, die aus einer Fluorpolymer-Legierung besteht, um gezielte Eigenschaften zu erhalten. Im Querschliff ist oben die Zusammensetzung des Gestell-Isolierungssystems dargestellt (Abb. 2).

Abb. 4: links Durchdringungskolloid und rechts Anlagerungskolloid Das patentierte Gestell-Isolierungssystem aus der Serie Rackstar unterscheidet sich von konventionellen Galvanogestellen im Aufbau des Schichtsystems. Auf bestehende oder neue Galvanogestelle wird nach erfolgreicher Vorbehandlung ein spezieller Primer aufgebracht, um die Haftung der Schichten sicherzustellen. Zusätzlich wird eine Absorptionssperre von 200–500 µm aufgebracht, die aus einer Fluorpolymer-Legierung besteht, um gezielte Eigenschaften zu erhalten. Im Querschliff ist oben die Zusammensetzung des Gestell-Isolierungssystems dargestellt (Abb. 2).

Schichthärte

Die Härte der Schicht bei diesem System ist größer als bei PVC-Plastisolen, um einer Ausdehnung durch die hohe Temperatur von 70 °C in der chromfreien Beize standzuhalten. Das Ergebnis ist eine höhere thermische Beständigkeit im Gegensatz zu PVC-Plastisolen, die das Eindringen der Beize minimieren oder gar verhindern. Tabelle 1 und Messungen stellen das Ergebnis der Messwerte dar.

|

Messung |

Rackstar® Pro |

Rackstar® Premium |

PVC-Plastisol |

|

1 |

39,0 |

28,5 |

23,8 |

|

2 |

39,1 |

29,2 |

23,7 |

|

3 |

38,9 |

29,3 |

23,6 |

|

4 |

38,5 |

29,2 |

23,3 |

|

5 |

38,0 |

29,8 |

23,4 |

|

Mittelwert |

38,8 |

29,2 |

23,4 |

Kontaktwinkel

Die Gestell-Isolierung soll im Gegensatz zum ABS-Rohling eine schlechte oder keine Benetzung der Oberfläche aufweisen. Der Beizangriff, die Haftung der Palladiumkolloide werden verhindert oder minimiert und zusätzlich die Verschleppung von Prozesschemie vermieden. Dieses wird durch einen Anteil an Fluorpolymeren erzielt.

Tabelle 2 stellt die jeweiligen Kontaktwinkel gegenüber. Daraus resultiert, dass das Gestell-Isolierungssystem Rackstar Premium den höchsten Kontaktwinkel aufweist und somit die schlechteste Benetzungseigenschaft von allen Systemen hat (Abb. 3).

|

Probe |

Kontaktwinkel in ° |

|||

|

Messung |

1 |

2 |

3 |

Mittelwert |

|

PVC Plastisol |

80,2 |

81,1 |

80,7 |

80,7 |

|

Rackstar® Pro |

94,4 |

94,1 |

95,6 |

94,7 |

|

Rackstar® Premium |

114,5 |

109,0 |

113,6 |

112,4 |

Ultraschall (2 k Rohlinge ABS/PC)

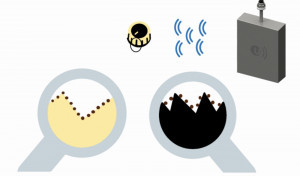

Abb. 5: Anlagerungskolloid auf Rackstar® Premium Aufgrund der genannten Eigenschaften des Gestell-Isolierungssystems folgen nun weitere Details. Der Einsatz von Ultraschalltechnik mit einer Frequenz von 40 Hz wirkt sich positiv aus, sofern die Vorbehandlung aus chromfreien Systemen erfolgt. Zunächst wird der entstandene Braunstein aus den Kavernen des Rohlings nach dem chromfreien Beizprozess besser ausgespült und räumt eine höhere Toleranz bei der 2 K-Galvanisierung ein. Die PC-Komponente ist in der Beize beständiger als das ABS. Erzielt wird auf der Oberfläche eine andere Kavernenstruktur, die auch eine Auswirkung auf die spätere Aktivierung des Kunststoffes hat. Auf der ABS-Komponente entsteht ein Durchdringungskolloid beim Bekeimungsprozess. Ergebnis: höhere Adhäsionskräfte zwischen ABS/Palladium-Zinn. Auf der PC-Komponente entstehen Anlagerungskolloide beim Bekeimungsprozess und es wirken dadurch geringere Adhäsionskräfte, die durch die erzeugten Kavitationskräfte des Ultraschalls leicht abgesprengt werden können. Da auf dem neuen Gestell-Isolierungssystem ebenfalls Anlagerungskolloide entstehen und zusätzlich durch den hohen Kontaktwinkel eine bessere Spülwirkung erzeugt wird, ergeben sich neue Chancen für das Galvanisieren von Mehrkomponenten-Kunststoffen aus chromfreien Vorbehandlungssystemen. Die Abbildungen 4 und 5 stellen schematisch diesen physikalischen Prozess auf dem 2 K Bauteil und dem neuem Gestell-Isolierungssystem dar.

Abb. 5: Anlagerungskolloid auf Rackstar® Premium Aufgrund der genannten Eigenschaften des Gestell-Isolierungssystems folgen nun weitere Details. Der Einsatz von Ultraschalltechnik mit einer Frequenz von 40 Hz wirkt sich positiv aus, sofern die Vorbehandlung aus chromfreien Systemen erfolgt. Zunächst wird der entstandene Braunstein aus den Kavernen des Rohlings nach dem chromfreien Beizprozess besser ausgespült und räumt eine höhere Toleranz bei der 2 K-Galvanisierung ein. Die PC-Komponente ist in der Beize beständiger als das ABS. Erzielt wird auf der Oberfläche eine andere Kavernenstruktur, die auch eine Auswirkung auf die spätere Aktivierung des Kunststoffes hat. Auf der ABS-Komponente entsteht ein Durchdringungskolloid beim Bekeimungsprozess. Ergebnis: höhere Adhäsionskräfte zwischen ABS/Palladium-Zinn. Auf der PC-Komponente entstehen Anlagerungskolloide beim Bekeimungsprozess und es wirken dadurch geringere Adhäsionskräfte, die durch die erzeugten Kavitationskräfte des Ultraschalls leicht abgesprengt werden können. Da auf dem neuen Gestell-Isolierungssystem ebenfalls Anlagerungskolloide entstehen und zusätzlich durch den hohen Kontaktwinkel eine bessere Spülwirkung erzeugt wird, ergeben sich neue Chancen für das Galvanisieren von Mehrkomponenten-Kunststoffen aus chromfreien Vorbehandlungssystemen. Die Abbildungen 4 und 5 stellen schematisch diesen physikalischen Prozess auf dem 2 K Bauteil und dem neuem Gestell-Isolierungssystem dar.

Frühwarnsystem

Die Absorptionssperre kann einfach und unkompliziert vom Fachpersonal an der Anlage ohne großen Aufwand geprüft werden, um die Stabilität des Beizprozesses sicherzustellen. Dabei liegt das Augenmerk auch auf der produzierten Menge MnO2, die durch den Oxomaten zurück in MnO–7 oxidiert werden muss. Die Kontrolle erfolgt durch den Einsatz von Fluoreszenzchemie. Die geschlossene Absorptionssperre kann hierbei zwischen einer Wellenlänge von 460–500 nm kontrolliert werden. Dabei ist es wichtig zu wissen, dass die Absorptionssperre die Reduktion zu MnO2 minimiert. Auch Oxidationsschwankungen können im Oxomaten aufgefangen werden. Der Beizprozess kann stabilisiert werden (Tab. 3 und Abb. 6).

|

Plastisolsystem |

Verbrauch Oxidationsmittel |

|

Mitanbieter 1 PVC |

0,4–0,5 |

|

Mitanbieter 2 PVC mit Inhibitor |

0,05–0,07 |

|

Innovatives System PVC/ F-CH |

0,005–0,007 |

Einsparung von Metall

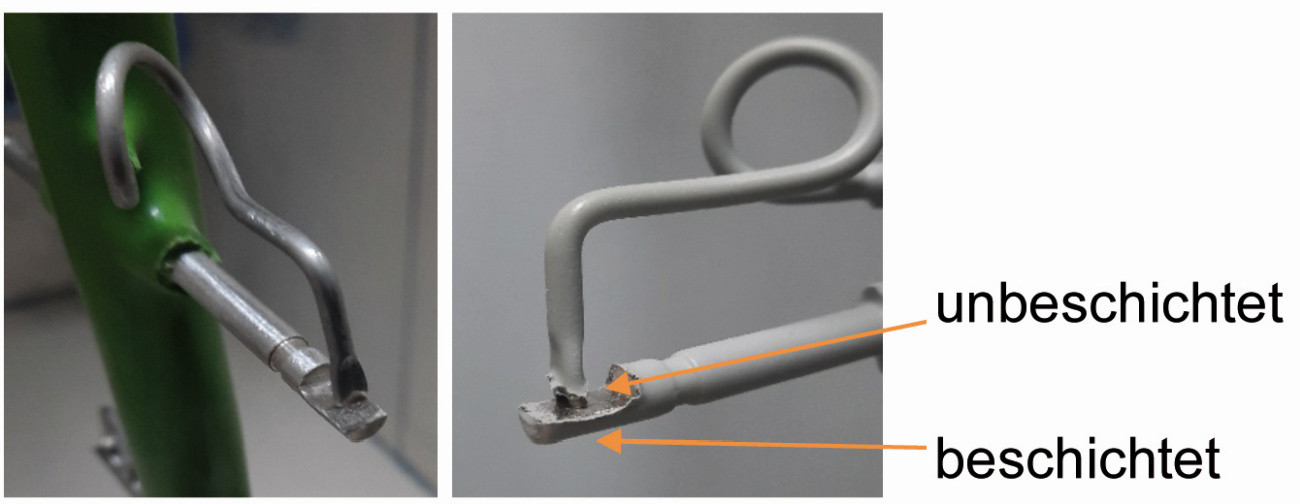

Abb. 6: Integriertes Frühwarnsystem im Gestell-Isolierungssystem bei ca. 460–500 nm visualisiert mit der Rackstar UV Lamp In der heutigen Zeit ist es wichtiger denn je Ressourcen einzusparen. Die Reduzierung des Metall-Verbrauchs im Galvanisierungsprozess stellt eine enorme Herausforderung dar, da Rohstoffe immer knapper und teurer werden. Die Lösung: Anpassung des Beschichtungsprozesses. D.h. nur die tatsächlich verwendete Kontaktfläche isolieren, um eine Metallabscheidung auf dem gesamten Gestellkontakt zu verhindern (Abb. 7).

Abb. 6: Integriertes Frühwarnsystem im Gestell-Isolierungssystem bei ca. 460–500 nm visualisiert mit der Rackstar UV Lamp In der heutigen Zeit ist es wichtiger denn je Ressourcen einzusparen. Die Reduzierung des Metall-Verbrauchs im Galvanisierungsprozess stellt eine enorme Herausforderung dar, da Rohstoffe immer knapper und teurer werden. Die Lösung: Anpassung des Beschichtungsprozesses. D.h. nur die tatsächlich verwendete Kontaktfläche isolieren, um eine Metallabscheidung auf dem gesamten Gestellkontakt zu verhindern (Abb. 7).

Das Ergebnis: Einsparung mehrerer Tonnen Kupfer- und Nickelanoden. Kein zusätzliches Ausfällen von unnötig abgeschiedenem Metall in der Abwasseranlage aufgrund der Entmetallisierung, das letztendlich die teure Entsorgung der Metallschlämme und den Verbrauch der Abwasserchemie verursacht.

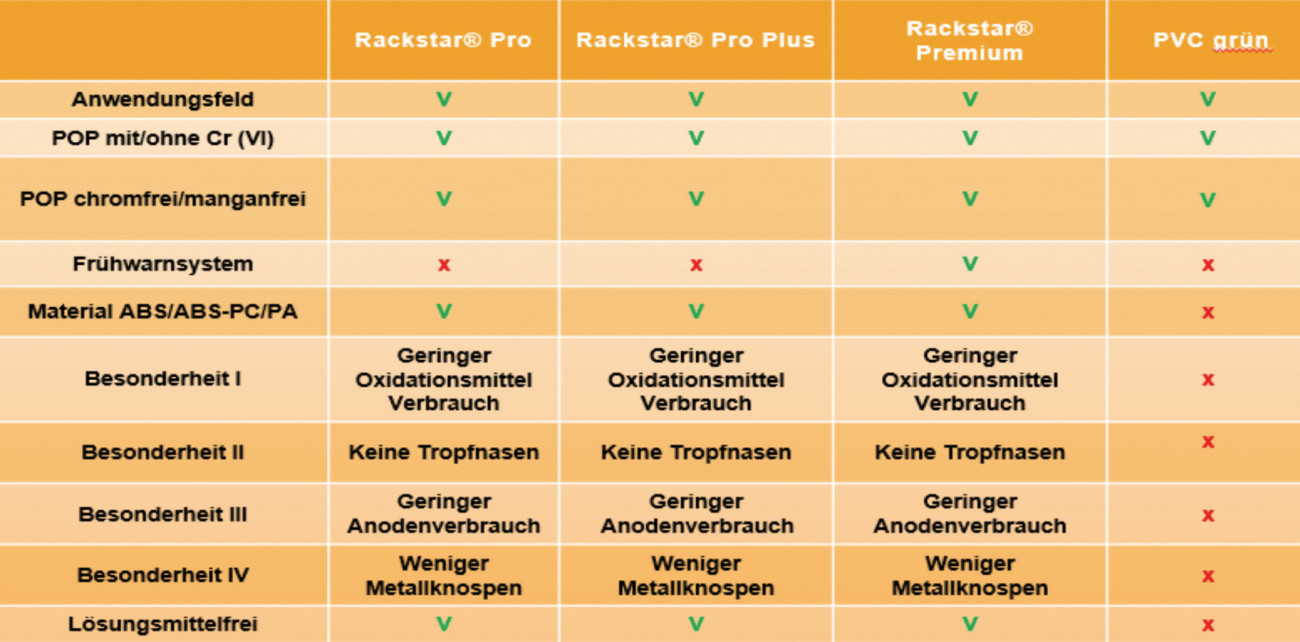

Tropfnasen-Blasen-Metallknospen

PVC-Plastisole sind im Herstellungsprozess hoch viskose Gemische, die zusätzlich Lösungsmittel enthalten. Durch diese hohe Viskosität muss beim Isolieren darauf geachtet werden, dass die Ausfahrgeschwindigkeit der Galvanogestelle nicht zu hoch ist, damit dabei weder Lufteinschlüsse oder Tropfnasen entstehen. Die Oberflächenspannung des Plastisols muss so gering wie möglich eingestellt werden. Die Lufteinschlüsse können anschließend aufgebeizt werden und bilden früh Metallknospen an den Gestellkontakten, die die Lebensdauer der Galvanogestelle beeinträchtigen. Um dies zu vermeiden, setzt der patentierte Rackstar-Beschichtungsprozess keine Lösungsmittel ein. Abbildung 8 zeigt die Fehlerbilder auf, Tabelle 4 die Eigenschaften der Rackstar-Varianten.

Abb. 7: Kontaktierung links vor und rechts nach Beschichtung

Abb. 7: Kontaktierung links vor und rechts nach Beschichtung

Tab. 4: Eigenschaften von Rackstar-Varianten

Tab. 4: Eigenschaften von Rackstar-Varianten

Zusammenfassung

Abb. 8: Oben links: Tropfnasen; oben rechts: Rackstar Premium im Vergleich; unten links: Metallknospen; unten rechts: Lufteinschluss im Plastisol Die innovativen Rackstar-Gestell-Isolierungssysteme erfüllen die aktuellen Anforderungen der EU-Verordnung. Fachfirmen und Beschichter haben weiterhin die Möglichkeit Kunststoffe zu beschichten, jedoch zukünftig mit Hilfe von Cr(VI)-freien Prozessen, die einfach und unkompliziert in bestehende Anlagen integriert werden können. Diverse Vorbehandlungsprozesse fallen weg. Die verschiedenen Rackstar-Varianten beinhalten optimale Eigenschaften und bieten somit eine echte Alternative mit PVC-Plastisolen, die auch das Galvanisieren von 2K-Rohlingen ermöglicht. Ultraschalltechnologie unterstützt das Beschichten von Mehrkomponentenkunststoffen durch das Absprengen von Anlagerungskolloiden auf der PC-Komponente und auf innovativen Gestell-Isolierungssystemen im Bekeimungsprozess. Der Einsatz von Fluorpolymeren verlängert die Lebensdauer der Gestelle. Sie weisen nicht nur eine hohe thermische und chemische Beständigkeit auf, sondern auch zusätzliche Aspekte wie die Integration eines Frühwarnsystems. Dieses unterstützt das Fachpersonal an der Galvanikanlage, die Absorptionssperre zu kontrollieren. Aufgrund der intakten Absorptionssperre wird deutlich weniger Mangan verbraucht und sie stabilisiert den Cr(VI)-freien Beizprozess. Metalleinsparungen auf dem Gestellkontakt reduzieren Ressourcen, gleichzeitig werden weniger Metallschlämme in der Abwasseranlage produziert und der Verbrauch an Abwasserchemie verringert. Eine Entlastung der Umwelt ist folglich ebenfalls gegeben. Man kann zuversichtlich sein, dass Fluorpolymer-Legierungen für die zukünftigen Schlüsseltechnologien immer mehr an Bedeutung gewinnen werden.

Abb. 8: Oben links: Tropfnasen; oben rechts: Rackstar Premium im Vergleich; unten links: Metallknospen; unten rechts: Lufteinschluss im Plastisol Die innovativen Rackstar-Gestell-Isolierungssysteme erfüllen die aktuellen Anforderungen der EU-Verordnung. Fachfirmen und Beschichter haben weiterhin die Möglichkeit Kunststoffe zu beschichten, jedoch zukünftig mit Hilfe von Cr(VI)-freien Prozessen, die einfach und unkompliziert in bestehende Anlagen integriert werden können. Diverse Vorbehandlungsprozesse fallen weg. Die verschiedenen Rackstar-Varianten beinhalten optimale Eigenschaften und bieten somit eine echte Alternative mit PVC-Plastisolen, die auch das Galvanisieren von 2K-Rohlingen ermöglicht. Ultraschalltechnologie unterstützt das Beschichten von Mehrkomponentenkunststoffen durch das Absprengen von Anlagerungskolloiden auf der PC-Komponente und auf innovativen Gestell-Isolierungssystemen im Bekeimungsprozess. Der Einsatz von Fluorpolymeren verlängert die Lebensdauer der Gestelle. Sie weisen nicht nur eine hohe thermische und chemische Beständigkeit auf, sondern auch zusätzliche Aspekte wie die Integration eines Frühwarnsystems. Dieses unterstützt das Fachpersonal an der Galvanikanlage, die Absorptionssperre zu kontrollieren. Aufgrund der intakten Absorptionssperre wird deutlich weniger Mangan verbraucht und sie stabilisiert den Cr(VI)-freien Beizprozess. Metalleinsparungen auf dem Gestellkontakt reduzieren Ressourcen, gleichzeitig werden weniger Metallschlämme in der Abwasseranlage produziert und der Verbrauch an Abwasserchemie verringert. Eine Entlastung der Umwelt ist folglich ebenfalls gegeben. Man kann zuversichtlich sein, dass Fluorpolymer-Legierungen für die zukünftigen Schlüsseltechnologien immer mehr an Bedeutung gewinnen werden.