Versuchsbeschreibung äußere Oberflächen – Schmutz- und Stearatentfernung auf Draht mit HD-Dampf auf laufender massiver Drahtfläche

Abb. 1: HD-Dampf-Düse für Alu-Draht Saubere und zunderfreie Oberflächen sind Grundlage für die Beschichtung von vorgezogenem und geglühtem Draht. Das vorgezogene Drahtmaterial wird durch Ziehseifen, meist Stearate, bis zu 13-stufig auf den geforderten Durchmesser gezogen. Die Stearate werden durch die Wärmeentwicklung während der Ziehvorgänge zu einer chemisch unlösbaren Schicht um den Draht herum.

Abb. 1: HD-Dampf-Düse für Alu-Draht Saubere und zunderfreie Oberflächen sind Grundlage für die Beschichtung von vorgezogenem und geglühtem Draht. Das vorgezogene Drahtmaterial wird durch Ziehseifen, meist Stearate, bis zu 13-stufig auf den geforderten Durchmesser gezogen. Die Stearate werden durch die Wärmeentwicklung während der Ziehvorgänge zu einer chemisch unlösbaren Schicht um den Draht herum.

Die Gasentwicklung von Wasserstoff und Sauerstoff führen zur Absprengung der Schmutzhüllen von der Drahtoberfläche. Die Elektrolytbeize, meist Schwefelsäure plus Gleichstrom, entfernt die Stearate von der Drahtoberfläche. Der Wasserstoff entsteht auf der Drahtoberfläche und sprengt die Schale auf. Die gebeizte Drahtoberfläche ist elektrisch aktiv, d. h. infolge der elektrischen Ladung haften Beschichtungen sehr gut. Das Spülen transportiert die abgesprengten Stearate in das Spülbad. Wesentlich für den Reinigungserfolg ist der an der Drahtoberfläche gebildete und freigesetzte Wasserstoff. Chemische Vorgänge spielen nur zur Erzeugung des Wasserstoffes eine Rolle. Es ist bekannt, dass elektrolytisch gebeizte Walzdrähte gegenüber mechanisch gebürsteten Drähten mit dreifacher Geschwindigkeit gezogen werden können.

Eine weitere häufig angewandte Technologie ist die Reinigung im Ultraschallbad. Es ist davon auszugehen, dass sich freie Radikale bilden. Auf kleinste Bereiche beschränkte Reaktionen führen zur Temperaturerhöhung und Druckerhöhung, somit zur Dissoziation der umgebenden Wassermoleküle in H+ - Ionen, OH-Ionen und zu Hydrogenperoxyd.

Der Kavitationseffekt ist abhängig von der Energie (Amplitude) und (weniger) der Frequenz der Schallwellen sowie von der Beschallungsdauer. Die Intensität von Ultraschallwellen verhält sich direkt proportional zu ihrer Amplitude.

Niedrige Frequenzen um 20 kHz erzeugen Bläschen größerer Durchmesser mit kräftigen Druckstößen gegenüber höheren Frequenzen um 35 kHz, die Höhe der Energie in Watt/m² gemessen. Auch hier sind der Wasserstoff und die elektrische messbare Ladung der Bauteiloberfläche wesentlich für die Reinigungsvorgänge.

Ausgehend von diesen in der Praxis bekannten Vorgängen lag der Versuch der Reinigung mit HD-Dampf und zusätzlicher elektrischer Ladung nahe. Stufenweise wurden die Stearat-Schichten in Anzahl und Dicke erhöht. Es war signifikant, die Drahtoberflächen wurden mit bis zu 2 % Restverschmutzung gereinigt. Somit wurde zusammen mit einem Drahthersteller in zwei Versuchsreihen der Einsatz von elektrolytisch geladenem HD-Dampf getestet.

Zur Steigerung und Steuerung der Reinigungswirkung wird der ausströmende Dampf elektrisch positiver geladen, d. h. die statische Gleichspannung als Zusatzspannung erhöht die Entladungswirkung der Dampfmoleküle auf der Oberfläche. Alternativ wurde der Draht im Bereich der HD-Düse positiv geladen. Die Trennung der Fremdpartikel von der Oberfläche erfolgt mit höherer Intensität. Es werden mehr Wasserstoffionen frei und sprengen die Stearate ab. Der Vorgang erfolgt quasi trocken, d. h. die erforderliche geringe Befeuchtung vor der HD-Düse verdunstet sofort nach der Reinigungsdüse. Der Transport der abgesprengten Schmutzpartikel von der Drahtoberfläche wird somit zur technischen Herausforderung.

Hier eine Beispielgleichung für die anfallende Schmutzmenge:

Drahtdurchmesser 1,5 mm x 3,14 x 1000 mm

Drahtlänge x 0,3 mm Schutzschichtdicke aus

Stearaten → 1,4 cm3 abgeschiedener Schmutz/

Meter Draht bei Schichtdicke 0,3 mm <1>

Abb. 2: HD-Dampf-Düse für chirurgische DrähteMultipliziert man mit der Vorschubgeschwindigkeit von 1m/sec entstehen pro Minute Schmutzabscheidungen von mindestens 84 cm3, bei Vorschubgeschwindigkeiten von 15 m/sec sind das mindestens 1260 cm3, d. h. ca. 1,26 Liter.

Abb. 2: HD-Dampf-Düse für chirurgische DrähteMultipliziert man mit der Vorschubgeschwindigkeit von 1m/sec entstehen pro Minute Schmutzabscheidungen von mindestens 84 cm3, bei Vorschubgeschwindigkeiten von 15 m/sec sind das mindestens 1260 cm3, d. h. ca. 1,26 Liter.

In den Versuchen wurde eine Drahtgeschwindigkeit bis 35 m/sec gefahren. Bis zu 15 m/sec sind die Reinigungsvorgänge bisher über 3 Stunden zu beherrschen. Dann gibt es bisher nicht gelöste Probleme mit den abgesprengten Stearaten und deren Lösungen im Kondenswasser der Sammeltanks. Es kommt zur massiven Bildung von Klumpen, die Stearate fallen aus und bleiben in Rohren und Bädern an den Wänden haften. Die Rohrsysteme verblocken. Als erstes verblocken die HD-Reiniger-Düsen. An der Lösung dieser Probleme wird gearbeitet.

In allen Versuchen war das Reinigen des laufenden Drahtes von Stearaten oder Zieh-Ölen bis zu einer Laufgeschwindigkeit von 15 m/sec sicher. Rechnet man die Verweilzeit der Drahtoberfläche im direkten HD-Düsenbereich, lichter Düsenspalt beträgt 0,05 mm mit einer folgenden Venturiedüse bis zu einer Länge von 70 mm, so sind es Bruchteile von einer Sekunde. Bei 1 m/sec Drahtvorschub sind 70 mm zu reinigender Draht maximal 0,07 sec im direkten Wirkbereich der HD-Düse. Erhöht sich der Drahtvorschub auf 15 m/sec sind 70 mm zu reinigender Draht maximal 0,005 sec im direkten Wirkbereich der HD-Düse. Versuche mit verlängerter Venturiedüse mittels zylindrischen Rohrs zeigten Verbesserungen im Abscheiden. Jedoch kann bisher das abgeschiedene Stearat in der Rohrverlängerung nicht ausreichend abtransportiert werden. Das Rohr verklebt innerhalb von wenigen Minuten. Nchfolgend werden die Versuche beschrieben und die Erkenntnisse zu den Vorgängen dokumentiert.

Versuche mit Zugaben von Beizmitteln und Reinigern zeigen keine messbaren oder sichtbaren Wirkungen. In der sehr kurzen, möglichen Reaktionszeit können die chemischen Prozesse nicht in Gang kommen. Die elektrische Spannung auf der Bauteiloberfläche sollte bei 2 bis 3,5 Volt Gleichspannung liegen. Höhere Spannungen beschleunigen den Prozess nicht. Wegen der Übergangswiderstände und der möglichen Kriechströme in elektrolytischen Beizbädern wird die Spannung bis 20 Volt benutzt. Die Versuchsreihen in dieser Arbeit wurden mit Spannungen von 2 bis 3,5 Volt Gleichspannung ausgeführt. Signifikante Unterschiede bei den Abscheidungsergebnissen konnten nicht nachgewiesen werden. Somit wurde mit 2 bis 2,5 Volt in allen Versuchsreihen gearbeitet.

Übersicht der Versuche und der Versuchsergebnisse

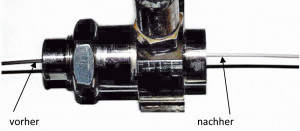

Die erste Versuchsreihe hatte die Reinigung eines massiven Aluminium-Drahtes mit Drahtdurchmesser von 2,3 mm nach dem Walzen/Ziehen zum Inhalt. Die Oberfläche war stark mit Ziel-Ölen benetzt. Diese waren auf der Oberfläche infolge der vorhergehenden Umformprozesse aufgetrocknet bis aufgebacken. Der Draht war von einem Schmutzmantel umgeben. Dieser Schmutzmantel löst sich im einfachen Wasser nicht. Wie beschrieben kann der Schmutzmantel nur durch Beize gesprengt werden. Im Versuch mit der HD-Dampfdüse wurde HD-Dampf aus 1 Stück HD-Düse und aus bis zu 3 Stück HD-Düsen in Reihe auf die Drahtoberfläche geleitet. Die doppelte Venturiedüse mit Rohrverlängerung kam zum Einsatz. Geschwindigkeiten bis 1,5 m/sec wurden erfolgreich getestet. Die Reinigungsergebnisse waren ausreichend (Abb. 1).

Abb. 3: HD-Dampf-Düse für Massiv-Draht bis 1,5 mm Draht-Durchmesser bis 5 m/sec Drahtvorschubgeschwindigkeit, Drahtlauf von links nach rechtsDie zweite Versuchsreihe hatte die Reinigung von chirurgischen Drähten, Drahtdurchmesser 0,1 bis 0,3 mm, als Massivdraht und als Litzendraht zum Inhalt. Drahtgeschwindigkeiten zwischen 1 m/sec bis 10 m/sec wurden getestet. Für die Versuche wurde die Düse aus Versuchsreihe a genutzt. Der lichte Durchmesser der HD-Düse von 4 mm war für diesen Anwendungsfall im lichten Düsendurchmesser nicht ausreichend klein (bis 1,5mm lichter Durchmesser erforderlich). Trotzdem wurden Versuchsreihen gefahren, die einen sicheren Trend der Reinigungsergebnisse aufzeigen. Die Nutzung einer HD-Düse mit lichtem Durchmesser von 1,5 mm wäre aussagekräftiger, da die Abscheidungen wesentlich intensiver erfolgen würden (Abb. 2).

Abb. 3: HD-Dampf-Düse für Massiv-Draht bis 1,5 mm Draht-Durchmesser bis 5 m/sec Drahtvorschubgeschwindigkeit, Drahtlauf von links nach rechtsDie zweite Versuchsreihe hatte die Reinigung von chirurgischen Drähten, Drahtdurchmesser 0,1 bis 0,3 mm, als Massivdraht und als Litzendraht zum Inhalt. Drahtgeschwindigkeiten zwischen 1 m/sec bis 10 m/sec wurden getestet. Für die Versuche wurde die Düse aus Versuchsreihe a genutzt. Der lichte Durchmesser der HD-Düse von 4 mm war für diesen Anwendungsfall im lichten Düsendurchmesser nicht ausreichend klein (bis 1,5mm lichter Durchmesser erforderlich). Trotzdem wurden Versuchsreihen gefahren, die einen sicheren Trend der Reinigungsergebnisse aufzeigen. Die Nutzung einer HD-Düse mit lichtem Durchmesser von 1,5 mm wäre aussagekräftiger, da die Abscheidungen wesentlich intensiver erfolgen würden (Abb. 2).

Die dritte Versuchsreihe hatte die Reinigung von gezogenen Schweißdrähten mit dem Durchmesser von 1,1 bis 1,5mm bei Laufgeschwindigkeiten bis 35m/sec zum Inhalt (Abb. 3). Diese Versuchsreihe erbrachte die meisten auswertbaren Ergebnisse, die die Berechnung eines Reinigungssystems für Draht ermöglichen. Deshalb wird diese Versuchsreihe als Grundlage für Berechnungen genutzt.

Technologische Parameter für erfolgreiche Drahtreinigung von Massivdraht

Die Versuche der dritten Versuchsreihe wurden in der Drahtherstellung für Schweißdrähte der Fa. WDI gefahren. Der Schweißdraht wird in 13 Stufen gezogen, gereinigt und dann elektrolytisch verkupfert. Für die Qualität der Schweißdrähte sind die Haftung und die Schichtdicke der Verkupferung der gereinigten Drahtoberfläche wesentlich. Diese Beschichtung ist nur bei Tensid-fettfreier Oberfläche möglich. Kleiner 2 % Fremdschmutz sind zugelassen. Diese Werte wurden bis zu einer Drahtlaufgeschwindigkeit von 15m/sec erreicht.

Für die Versuchsreihen wurden zwei unterschiedliche Düsen-Bauformen eingesetzt. Die V2A-Düse war bis 5m/sec Drahtvorschub ausreichend für den Abtransport der abgereinigten Fremdstoffe. Die Messing-Düse mit Zusatzdüsen für den Abtransport der abgereinigten Fremdstoffe wurde für alle Versuche bis 15m/sec Drahtvorschub eingesetzt.

Der Bedarf an Trockendampf für die Reinigungsversuche errechnet sich aus folgenden Gleichungen:

Lichter Durchmesser 4 mm, Ringspalt der

Venturiedüse 0,05mm → 3,14 x 4 mm x 0,05 mm =

0,628 mm2 lichter Düsenquerschnitt bei

8 bar Überdruck Trockendampf 200 °C <2>

Genaueres zeigt Tabelle 1.

Da die Schwaden durch Absaugung in den Kondensatsammeltank geleitet werden, sind Frischwasserbedarf und Heizenergie gering. Die Badtemperatur im Sammeltank wird bei 80 bis 90 °C gehalten. Der Dampferzeuger heizt im Aussetzbetrieb mit 11 kW Heizleistung. In den Versuchen lag der mittlere Leistungsbedarf pro Stunde bei 4 kWh. Da der Aufbau der Reinigungsstrecke nur begrenzt Wärmeverluste an die Umgebung reduzierte, wurden keine Verlustrechnungen ausgeführt. Wesentlich für die elektrische Leistung des Heizens war die Bereitstellung des 80 bis 90 °C warmen Kondensates für die Nachfüllung des Dampferzeugers. Waren die Kondensationsbedingungen optimal, war die Heizleistung kleiner 4 kWh.

|

Eigenschaft |

Wert |

Einheit |

|

Medium: |

Überhitzter Wasserdampf |

|

|

Druck: |

8 |

[ bar ] |

|

Temperatur: |

200 |

[ Celsius ] |

|

Dichte: |

3.8333626692401 |

[ kg / m3 ] |

|

Dynamische Viskosität: |

1.5957077607232E-5 |

[ Pa s ] |

|

Kinematische Viskosität: |

4.162684041162 |

[ 10–6 m2 / s] |

|

Spezifische innere Energie: |

2631.0763359643 |

[ kJ / kg ] |

|

Spezifische Enthalpie: |

2839.7703910349 |

[ kJ / kg ] |

|

Spezifische Entropie: |

6.817616096585 |

[ kJ / kg K ] |

|

Spezifische isobare Wärmekapazität: Cp |

2.3030096903127 |

[ kJ / kg K ] |

|

Spezifische isochore Wärmekapazität: cv |

1.6837326907639 |

[ kJ / kg K ] |

|

Isentropenexponent: Kappa |

1.3021 |

|

|

Thermische Konduktivität: |

0.036267364332136 |

[ W / m K ] |

|

Schallgeschwindigkeit: |

521.29272863866 |

[ m / s ] |

Die Versuche wurden ohne Zusatzspannung von 2,5 Volt Gleichspannung und mit Zusatzspannung von 2,5 Volt Gleichspannung gefahren. Die Unterschiede in der Abscheidung waren sichtbar. Mit Zusatzspannung waren die Restpartikel auf der Drahtoberfläche kleiner 5 Vol % nahezu frei von Kohlenstoff. Ohne Zusatzspannung lagen die Restpartikel auf der Drahtoberfläche kleiner 15 Vol %.

In allen Versuchen waren innerhalb von 5 Minuten erste Korrosionsspuren, Flugrost, auf dem Stahldraht erkennbar. Der Aluminium-Draht färbte sich grau, wie eine Aluminium-Oxidschicht.

In industriellen Anlagen wird deshalb nach der HD-Dampfreinigung angrenzend ohne Zwischenstopp die gezielte Passivierung ausgeführt.

Entwürfe zu Reinigungsverfahren von Drahtoberflächen mittels Heißdampf

Die Versuche zur Reinigung der Drahtoberflächen gezogener Stahldrähte bis zu Zieh-Geschwindigkeiten von 35 m/s mit integretierter Reinigung mittels galvanischem HD-Dampf laufen. Die Entfernung der Ziehseifen von der Werkstoffoberfläche erfolgt sicher bei diesen Ziehgeschwindigkeiten. Haben die gelösten Partikel die Drahtoberfläche verlassen, schweben diese mit ihrer Eigengeschwindigkeit in Richtung angrenzender Flächen der Düse und der Kammerkonstruktion. Wegen der Menge pro Zeit wird mit Hochdruckwasser als Spülmittel gearbeitet. Wegen der hohen Impulsenergie der Partikel wird mit Wasserdrücken bis zu 1300 bar(atü) experimentiert. Die Versuche zur Reinigung der Drahtoberflächen von Aluminium-Draht und von medizinischen Drähten, bei Gewindigkeiten niedriger 5 m/s, verlaufen erfolgreich. Die Parameter zu diesen Verfahren unterliegen dem Geheimnisschutz.