Der Grund liegt auf der Hand: Aufgrund der komplexen Vorbehandlung des Leichtmetalls sind mit Aluminium einige Hürden zu nehmen.

Abdeckung

Die zwei gängigen Techniken sind Kleben und Lackieren. Welche Methode zur Anwendung kommt, hängt von folgenden Parametern ab:

- Teilegeometrie

- Teilegröße

- Verhältnis Abdeckung zur galvanisierten Fläche

- Oberflächenreinheit (Sauberkeit)

- Oberflächenrauheit

- Verfahrenstechnik der Galvanisierung

- Kosten.

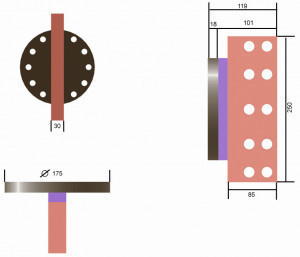

Sofern möglich, ist das Kleben die erste Wahl. Der Übergang zwischen Abdeckung und Galvanisierung muss i. d. R. ohnehin mit einem Aluminiumband geklebt werden. Außerdem geht die Technik schneller von der Hand und Klebeband ist kostengünstiger als Lack. Je mehr die Geometrie zur Kugelform neigt, je größer sie ist und zudem komplett getaucht werden muss, umso eher wird eine Lackierung in Betracht gezogen (Abb. 1).

Abb. 1: Zeichnung und 3D-Ansicht eines Bauteils. Nur der rosa Bereich soll beschichtet werden. Der Rest wird abgedeckt

Abb. 3: Handelsübliche ZinkatbeizeAuf dem Markt gibt es für solche Zwecke unterschiedliche Lacke und eine Flut von Klebebändern. Für beide gilt, dass sie auf der Oberfläche haften müssen, um die galvanischen Prozesse zu überstehen (Abb. 2). Nach der Galvanisierung sollen sie sich leicht lösen lassen. Die beste Abdeckung taugt nichts, wenn sie sich anschließend nicht entfernen lässt.

Abb. 3: Handelsübliche ZinkatbeizeAuf dem Markt gibt es für solche Zwecke unterschiedliche Lacke und eine Flut von Klebebändern. Für beide gilt, dass sie auf der Oberfläche haften müssen, um die galvanischen Prozesse zu überstehen (Abb. 2). Nach der Galvanisierung sollen sie sich leicht lösen lassen. Die beste Abdeckung taugt nichts, wenn sie sich anschließend nicht entfernen lässt.

Die Haftfestigkeit der Abdeckung hängt von Rauheit und Reinheit der Fläche ab. Im besten Fall reicht eine manuelle Reinigung mit Tuch und Alkohol, im ungünstigsten müssen die Teile durch eine Reinigungsanlage oder klassisch entfettet werden. Hierbei ist darauf zu achten, dass auf der Oberfläche kein chemischer Angriff stattfindet. Zudem kann, je nach Rauheit und Art der Abdeckung, eine zu gründliche Reinigung das Ablösen der Abdeckung erheblich erschweren.

Die kritischen Stellen sind immer die Übergänge. Hier darf sie sich während des Beschichtungsprozesses nicht ablösen, da Chemie eindringt und verschiedene Fehlerbilder verursachen kann. Etwa einen Angriff der nicht zu beschichtenden Flächen oder eine Galvanisierung selbiger. Ebenso kann während der Trocknung die Chemie auslaufen und die Beschichtung verunreinigen oder gar chemisch angreifen.

Verfahrenswahl

Zur Auswahl stehen Tauch- (Abb. 3) und Tamponverfahren. Welches Verfahren zur Anwendung kommt, hängt von unterschiedlichen Faktoren ab. Teilegröße und Gewicht spielen dabei die Hauptrolle. Da sie die Werkstücke bei der Tamponbeschichtung nicht eintauchen müssen, reicht i. d. R. das Klebeverfahren zur Abdeckung aus. Dies muss nicht vollflächig, sondern nur in den Bereichen der Beschichtung durchgeführt werden. Das spart Klebeband und Zeit.

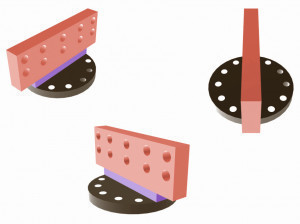

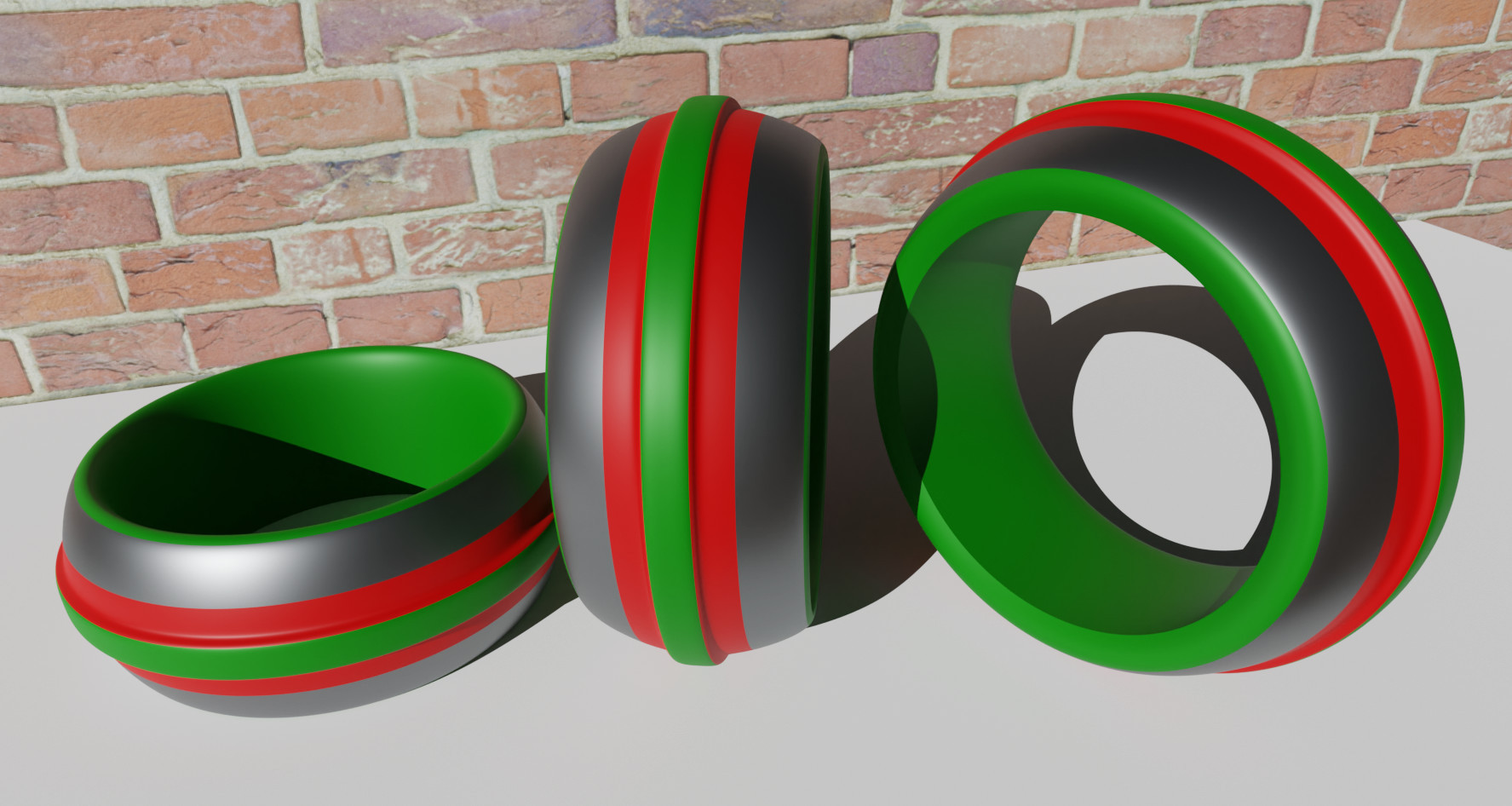

Bei kritischen Legierungen, komplizierten Geometrien (Abb. 4) oder schlicht mehreren kleinen Flächen, die auf einem größeren Werkstück verteilt sind, hat das Tamponverfahren ebenfalls Vorteile. Es kann vorkommen, dass an einem Teil verschiedene Schichtdicken oder gar Schichtsysteme gefordert werden. Diese können Sie gesondert beschichten und erhalten bei richtiger Durchführung nicht einmal einen Hundeknocheneffekt. Außerdem sehen Sie bei der Vorbehandlung sofort, wie die Oberfläche reagiert, und können entsprechend individuell eingreifen.

Abb. 4: 3D-Bild einer sehr komplexen Abdeckung. Grün ist ein Abdecklack, Rot ein Klebeband. Die grauen Flächen werden galvanisiert

Abb. 4: 3D-Bild einer sehr komplexen Abdeckung. Grün ist ein Abdecklack, Rot ein Klebeband. Die grauen Flächen werden galvanisiert

Sind die Stückzahlen sehr hoch, rechnet sich die Beschichtung im Tauchverfahren und somit der Mehraufwand bei der Abdeckung. Außerdem ist hier die Prozesssicherheit höher, da sich dieser Verfahrensablauf leichter definieren und durchführen lässt. In beiden Fällen gilt aber, dass Sie ohne gut geschulte, gewissenhaft arbeitende Mitarbeiter keine zufriedenstellenden Resultate erhalten werden. Individuelle Wannen rentieren sich vorwiegend bei größeren Teilen, die eine hohe Schichtdicke (> 30 µm) erfordern.

Kalkulation

Die Kalkulation von selektiven Beschichtungen gestaltet sich komplexer als die klassische Galvanisierung. Dies hängt u. a. mit zahlreichen manuellen Tätigkeiten zusammen, deren Zeiten möglichst exakt erfasst werden müssen. Die Zeiten bei der Abdeckung können großen Schwankungen unterliegen. Das liegt nicht nur am Faktor Mensch, sondern auch an der Individualität der Bauteile (Abb. 5). Hinzu kommen die Arbeiten nach der Beschichtung, etwa die Entfernung der Abdeckung, Prüfung der Haftfestigkeit, mechanische Reinigung durch Schleifen, Kratzen, Bürsten.

Abb. 5: Probleme durch unzureichende Abdeckung

Abb. 5: Probleme durch unzureichende Abdeckung

Abb. 6: Kurzes Rohr, außen abgeklebt Ebenfalls ins Gewicht fallen stark schwankende Metallpreise, unterschiedliche Schichtdicken und sogar Schichtsysteme pro Bauteil und Fläche sowie die Beschichtungstechnik selbst. Sie sollten daran denken, nicht nur die zu beschichtenden Flächen zu berechnen, sondern auch den Bereich der Abdeckung. Der Anteil an Lack und Klebeband kann hierbei sehr stark ins Gewicht fallen.

Abb. 6: Kurzes Rohr, außen abgeklebt Ebenfalls ins Gewicht fallen stark schwankende Metallpreise, unterschiedliche Schichtdicken und sogar Schichtsysteme pro Bauteil und Fläche sowie die Beschichtungstechnik selbst. Sie sollten daran denken, nicht nur die zu beschichtenden Flächen zu berechnen, sondern auch den Bereich der Abdeckung. Der Anteil an Lack und Klebeband kann hierbei sehr stark ins Gewicht fallen.

Kalkulationsprogramme enthalten viele Beschichtungsmöglichkeiten. Hier können bis zu drei verschiedene Flächen + Abdeckung berechnet werden. Je nach Teilegröße müssen Transport und Logistik separat betrachtet werden. Die beschichteten Werkstücke werden oft anders verpackt als angeliefert, bei Teilen die mehrere hundert Kilogramm oder mehr wiegen spielt das innerbetriebliche Handling ebenfalls eine Rolle (Abb. 6).

Um der Kalkulation gerecht zu werden und eine gute Nachkalkulation zu erhalten, ist es notwendig, der Produktion die kalkulierten Ressourcen und Zeiten mitzuteilen. Außerdem sollten den Auftragspapieren die errechneten Amperestunden pro Fläche sowie eine Zeichnung mit den gekennzeichneten Stellen für die Abdeckung beiliegen. Bei Bemusterungen und ersten Aufträgen müssen diese von Fachpersonal begleitet und überprüft werden. In den meisten Fällen lässt sich die eigentliche Beschichtung in der Kalkulation gut einschätzen, Vor- und Nacharbeiten hingegen erweisen sich als tückisch, da es immer wieder vorkommt, dass die angenommenen Abdeckzeiten bzw. die Entfernung selbiger erheblich höher sind als erwartet. Der insgesamt erhöhte Aufwand und die für klassische Galvaniken ungewöhnliche Technik hält viele Betriebe davon ab, sich darauf einzulassen. Wer aber das Risiko eingeht und sich spezialisiert, erhält zumindest regional ein Alleinstellungsmerkmal.

Bilder sowie Tipps und Tricks im Artikel stammen aus dem Online-Kurs „Galvanisierung von Aluminium“. Mehr unter www.galvanotechnik-for-you.de. Hier geht es direkt zum Kurs Galvanisierung von Aluminium.