Die deutliche Effizienzsteigerung beim Trocknen erfolgte bei der Otto Dunkel GmbH & Co.KG, kurz ODU, aus dem bayerischen Mühldorf. Was vorher 20 Minuten dauerte, ging nun auf einmal in weniger als 5 Minuten – dazu mit einem sehr guten Qualitätsergebnis. Dieses besondere Projekt realisierte der international führende Anbieter für Steckverbindungssysteme zusammen mit dem Trocknungsanlagenbauer Harter aus Stiefenhofen im Allgäu.

Beide Unternehmen kennen sich schon länger, da ODU seit Jahren einen Schlammtrockner von Harter im Einsatz hat. ODU entwässert seine Galvanikschlämme in einer Kammerfilterpresse vor und entfeuchtet diese dann im Trockner homogen auf einen Trockenstoffgehalt von 85 %. Dadurch reduzieren sich Gewicht und Volumen des Schlammes um bis zu 60 %. Ebenso die Transport- und Entsorgungskosten.

Nachdem nun die Trocknung von Pins und Steckern in der Beschichtungsanlage gut auslastet ist, entschied sich ODU auch in seiner Fertigung auf die Harter-Technologie umzurüsten. Versuche sollten zeigen, ob die Kondensationstrocknung mit Wärmepumpe hier das gewünschte Ergebnis liefern konnte. „Wir waren sehr überrascht, als wir sahen, dass unsere sensiblen Stifte in kürzester Zeit komplett trocken waren“, berichtet Michael Antholzner, der bei ODU für die Produktion in der Oberflächentechnik verantwortlich ist. Harter testete mehrere der im Einsatz befindlichen Körbe mit Vibrationseinheit. Diese haben unterschiedliche Durchmesser und somit auch unterschiedliche Mengen an Schüttgut. Insgesamt produziert ODU im Jahr circa 100 Millionen Stück an Pins und Steckern. Bei allen Korbvarianten war das Ergebnis in den Versuchsreihen immer gleich und gleich gut. So war es für ODU ein leichter Schritt zur Investition in die alternative Art der Trocknung, die effizient und energiesparend zugleich ist.

Schnell und flexibel

Harter setzte bei ODU nun ein Trocknungssystem um, das aus mehreren Komponenten besteht. Zum einen das Entfeuchtungsmodul Airgenex 9500, das die erforderliche Prozessluft aufbereitet. Zum anderen zwei Trockner, die mit dem Entfeuchtungsmodul über isolierte Rohrleitungen verbunden sind. Ein Trockner nimmt die Warenträger mit einem Korb auf, der andere Trockner die Warenträger mit zwei Körben. Beim ersten Trockner variieren die Durchmesser der runden Vibrationseinheiten von 180 bis 300 mm. Beim zweiten Trockner sind die Doppelkörbe mit 120 mm stets identisch. Der jeweilige Warenträger wird in den Trockner eingelassen, das automatische Deckelsystem schließt und die Trocknung beginnt. Nach nur wenigen Minuten ist das Schüttgut vollständig und homogen trocken. Die strenge Qualitätskontrolle bestätigt dies fortlaufend. Die Trocknungstemperatur liegt bei 50 °C. Dies schont Mensch und Materialien – Produkte wie Körbe – gleichermaßen. Das Entfeuchtungsmodul, das bei ODU neben der Anlagenlinie Platz fand, kann auch in anderen Stockwerken oder auf einer Bühne installiert werden. Oft ist dies aus Platzgründen erforderlich. Bei diesem Projekt wurde die Entfeuchtung so dimensioniert, dass für die Zukunft weitere Trocknungskammern angeschlossen werden können. ODU plant zusätzlich zwei Trommeltrockner zu integrieren. Doch wie kann die komplette Trocknung von Schüttgütern gelingen? Und dann noch in mehreren Korbgrößen?

In Körben mit Vibrationseinheiten werden Pins und Stecker bei 50 °C in 5 Minuten vollständig und homogen getrocknet. Die Taktzeit wurde durch die effiziente Wärmepumpentechnik um 75 % reduziert

In Körben mit Vibrationseinheiten werden Pins und Stecker bei 50 °C in 5 Minuten vollständig und homogen getrocknet. Die Taktzeit wurde durch die effiziente Wärmepumpentechnik um 75 % reduziert

Luft entfeuchten und führen

Harter-Systeme arbeiten mit extrem trockener Prozessluft. Ist Luft sehr trocken, ist sie ungesättigt und nimmt, physikalisch bedingt, Feuchte sehr schnell auf. Diese Gegebenheit macht sich der Trocknungsanlagenbauer seit über 30 Jahren zunutze. „Wir führen die trockene Luft über oder durch die Produkte und können sie somit extrem schnell entfeuchten“, erläutert Reinhold Specht, geschäftsführender Gesellschafter bei Harter. Er fügt hinzu: „Jedoch muss die Luft zielgenau geführt werden, da sie sonst den Weg des geringsten Widerstands geht. Nur in dieser Kombination erzielen wir unsere Erfolge.“ Das bedeutet, dass jede Trockenkammer mit einem speziellen Abdichtsystem ausgestattet ist, damit die Prozessluft auch exakt den vorgegeben Weg geht. „In der richtigen Luftführung steckt viel Erfahrung und Know-how“, ergänzt Specht. Mit einem technischen Kniff ist es Harter gelungen das Abdichtsystem des Ein-Korb-Trockners so zu gestalten, dass die Schüttgüter aller verwendeten Korbdurchmesser de facto trocken werden. Den Zwei-Korb-Trockner wiederum kann ODU mit ein paar wenigen Handgriffen für die Verwendung mit nur einem Korb umbauen. Auf diese Weise hat der Spezialist für Steckverbindungen die maximal mögliche Flexibilität.

Es gibt Systeme, die ähnlich arbeiten, aber die Prozessluft nach außen blasen. Die Systeme von Harter arbeiten im lufttechnisch geschlossenen System. Das spart nicht nur sehr viel Energie, sondern entlastet auch hier wieder die Produktionsumgebung, die Mitarbeiter und natürlich auch die Umwelt.

Bilanz und Vision

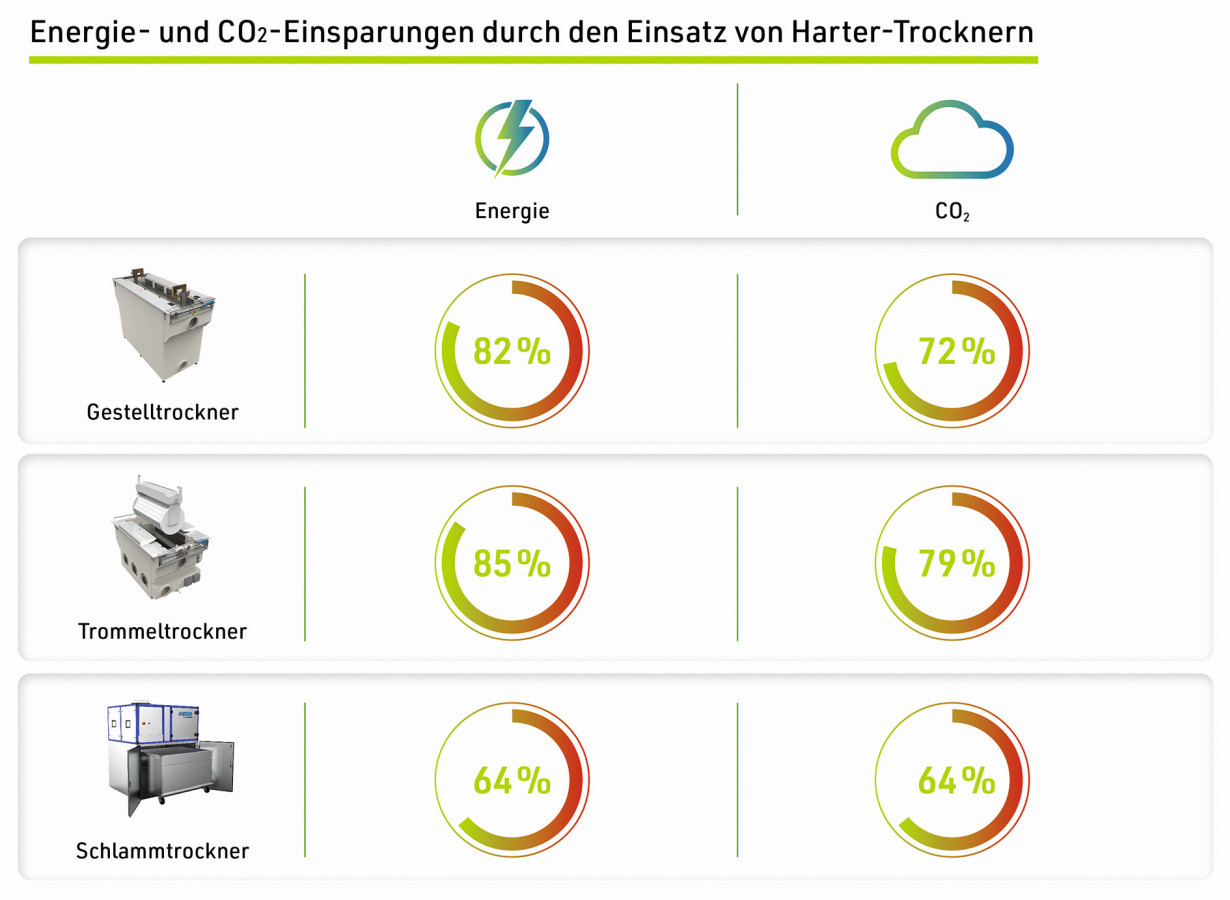

Auch in Sachen Energie punktet die neue Anlage im Vergleich zur alten Heißlufttechnik. Die beiden Trockenkammern haben je zwei Ventilatoren mit einer Anschlussleistung von nur 1,6 kW. Die Gesamtanlage hat eine Nennleistung im Produktionsbetrieb von 8,9 kW. Für diese Bilanz verantwortlich ist das energieeffiziente Wärmepumpensystem – das Herzstück des Entfeuchtungsmoduls und somit jeder Trocknungsanlage. Mitunter sparen sich Kunden durch die Neuanschaffung bis zu 85 % an Energiekosten. Bei ODU beläuft sich die Energieeinsparung auf 65 % im Vergleich zu den Ausgaben vor der Neuinvestition. Dies sind Zahlen, die im Rahmen eines Förderantrags ermittelt wurden, den ODU mit Hilfe eines spezialisierten Energieberaters gestellt hatte. 2017 wurde die HarterTrocknungstechnologie von staatlicher Seite als Zukunftstechnologie und damit als förderfähig eingestuft. Durch die 75 % Taktzeiteinsparung sind für ODU nun die Tore offen, um seine Kapazitäten zu erweitern und das Unternehmen voranzubringen. „Das ist ein zusätzlicher, sehr großer Gewinn für uns“, so Antholzner abschließend.